复杂条件下大坝连续缓边坡建基面控制开挖技术

周远海

(中国水利水电第十一工程局有限公司,河南 郑州 450000)

1 工程概况

巴基斯坦迪阿莫-巴沙水电站(DBDP)位于首都伊斯兰堡的北偏东方向印度河(Indus River)干流上,位于开伯尔-普赫图赫瓦省(Khyber Pakhtunkhwa,KPK)和吉尔吉特-巴尔提斯坦特区(Gilgit-Baltistan,GB)的交界。大坝与伊斯兰堡公路距离440km,下游距离已建的塔贝拉水电站约315km、距离葛洲坝正在施工的达苏(Dasu)水电站85km。

大坝总装机450kW,为最大高度272m、轴线长度1030m的碾压混凝土重力坝。建成后将成为世界上最高的RCC重力坝,世界第二高的混凝土重力坝。

我司负责右岸坝肩与导流明渠、右岸引水洞与导流洞进口的明挖开挖与边坡支护,负责25~36坝段的碾压混凝土及大坝附属建筑物施工。右岸坝肩开挖高程为EL.1190m-EL.950m,高差达240m,EL.1110m-EL.950m为多面扇形连续缓边坡,坡比包括1∶1、1∶1.25、1∶2三种,面积共2.9万m2。

2 工程地质条件

工程区主要以微叶状至均质辉长岩和角闪岩为主,局部分散超镁铁质岩(由辉石、角闪石和橄榄石组成)。在坝址处有数条断层、破碎带,破碎带的最大宽度达到1m,复杂的破碎带对建筑施工过程中斜坡的稳定性具有一定要求。

辉长岩类属岩浆岩,为深成岩,块状构造,全晶质粒状结构,岩硬而强。应力释放作用在地表显著,可达到岩体内50m以上。查阅《土壤及岩石(普氏)分类表》,其岩石级别:ⅩⅤ和ⅩⅥ级,极限抗压强度:200~250MPa,强度系数f=20~25,岩石硬度分级:Ⅰ级,坚固强度:最坚固。

3 施工主要特点与难点

1)建基面结构复杂,施工难度大:巴沙大坝右岸坝肩EL.1110m-EL.950m为多面渐变型连续缓边坡,如图1所示,为大坝右岸缓边坡建基面开挖平面图,在EL.1020m设计有10m宽马道,缓边坡总面积2.9万m2,坡比有1∶1、1∶1.25、1∶2三种。

图1 右岸大坝缓边坡建基面开挖平面图

连续型边坡,依现有技术,只能分层爆破,且层间需错台作为钻孔平台,对于超挖部分的混凝土回填费用需自行承担,因此,如何做好最小化的超挖则直接关系项目成本的投入,影响项目的效益;另,边坡坡度缓于1∶1,钻孔深度与角度需精细化控制,施工难度大。

2)工程师要求苛刻、工期紧:本工程合同规范要求,坝基面采用控制性开挖,包括若干层深度不大于1.5m/层的钻孔爆破+底部0.3m的机械开挖,工程师在对该规范理解后,要求坝基开挖按图2进行,即大坝基础开挖分四个区,I、II区进行分层爆破,III区采用机械开挖,I区外承包商采用自有方案即可。

方案说明:以设计开挖线为基准,法向厚度0.3m范围内为开挖III区,该区域不允许钻孔,只能采取机械开挖的方式;法向厚度0.3~6.3m范围内为开挖II区,该区域爆破台阶高度不超过1.5m;法向厚度6.3~20.3m范围内为开挖I区,该区域爆破台阶高度不超过3.0m。

若按此方案执行,施工成本倍数增加、工期目标亦将严重滞后,总进度计划要求的导截流目标将难以保证,RCC的浇筑也将随之延迟[1]。

3)地质条件复杂,岩石硬度高,边坡成型困难:右坝肩岩体硬度高,但因裂隙交错发育,部分裂隙张开且充填泥砂质物,块状发育严重,且有两条软弱破碎带斜交,导致爆破后超欠挖较为普遍,多为裂隙交错切割的残留块状凸起或软弱结构面处的清面超挖,局部边坡成型难度大[2]。

4 施工方案选择与效益对比

4.1 施工方案的优化

若按照工程师要求的方案执行,成本投入大、工期长,不利于项目整体控制,且底部0.3m采用机械开挖,开挖形成的建基面虽可能无较大超欠挖,但成型外观一般。为降低施工成本、加快施工进度、提升建基面整体外观质量、简化施工工序,经与设计团队、现场咨询团队沟通,通过线外试验优化并替代了原开挖方案,即按垂直高度7.5m一层分级,II区为大坝缓边坡建基面开挖的结构区,I区为结构区外侧的辅助区,比II区先行下降1个台阶,为II区提供良好的临空面,提高爆破效率及爆破质量。

每层级孔口位于设计线上,孔底技术性超挖0.7m,以确保下层钻孔时的钻机空间位置充足,采用预裂爆破形成大坝建基面。

主爆孔垂直钻孔,孔底与实际开挖轮廓线的法向距离为1m,主爆孔共5排,主爆孔与预裂孔间增加一排倾斜向缓冲孔[3]。

预裂孔采用100D型潜孔钻机,钻机固定在缓边坡坡面上搭设形成的系统支撑架上,采用3~5台潜孔钻机同步钻孔。

4.2 优化后方案的效益分析

以纵向长度15m为一个施工单元进行效益分析。

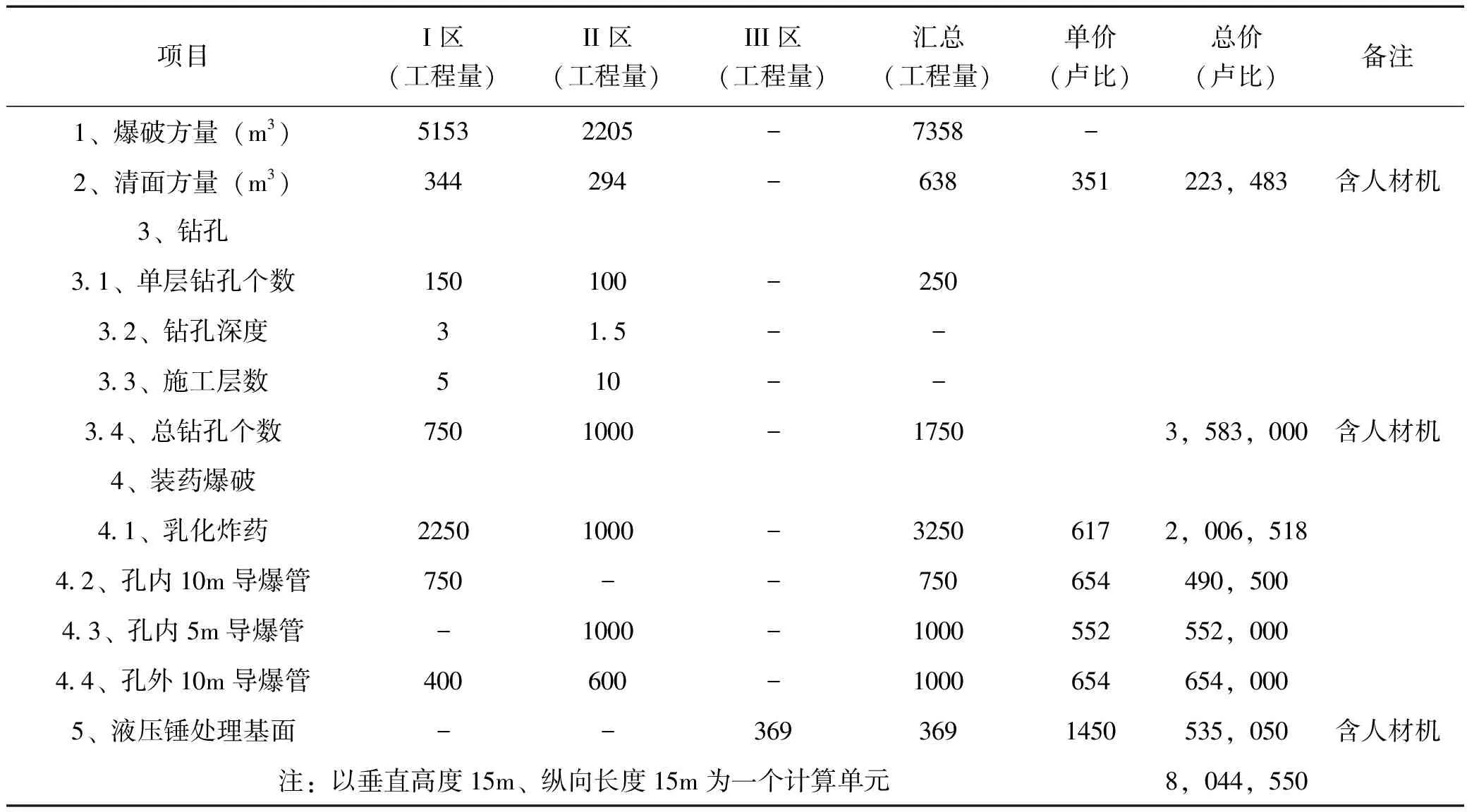

1)费用方面,主要考虑钻孔成本、火工材料费用、清面成本,表1所示。

表1 优化后的缓边坡开挖费用核算

预裂孔采用乳化小药卷间断不耦合装药,竹片辅助,线装药密度224g/m(按平均值计算);主爆孔深孔采用2卷乳化炸药+散装铵油炸药,孔内双发高段位导爆管传爆,4m深度以内的孔采用乳化炸药,孔内单发高段位导爆管传爆,孔外均采用低段位导爆管联网,排间6~7段。火雷管、导火索单价低,此处不予考虑[4]。

2)工期方面:以II区施工时间计算,II区单层预裂钻孔个数为25个,单台潜孔钻机单班3孔,配置3台钻机需3班作业,主爆孔单层钻孔米数为1047.2m,配置2台钻机共需3个班作业;装药爆破0.5班次,清渣2班次,清面、测量及验收1班次。

清面、测量、验收(第1班次)→钻孔(第4班次)→装药爆破(第4.5班次)→清渣(第6.5班次)。即3.5d才可完成单层开挖,7d可完成双层开挖。

4.3 原开挖方案的效益分析

同样以纵向长度15m为一个施工单元进行分析。

1)费用投入方面,主要考虑钻孔成本、火工材料费用、底部0.3m机械开挖成本。

工程师要求逐层开挖,因钻孔较浅,孔内全部采用乳化炸药装药,3m深度钻孔的单孔装药量为3kg,1.5m孔深钻孔的单孔装药量为1kg;孔内采用高段位导爆管传爆,孔外采用低段位导爆管联网,排间采用6~7段,底部0.3m机械开挖。火雷管、导火索、导爆索数量少,单价低,此处不予考虑(表2所示)。

表2 原方案的开挖费用核算

2)工期方面:以II区和III区所消耗的施工时间进行计算,II区单层钻孔米数为150m,液压钻机单班即可完成钻孔,装药爆破0.5班次,清渣、清面、测量及验收1班次,每两层液压锤进行一次边坡底部0.3m坡面岩石撬挖,需0.5班次。

清面、测量、验收(第0.5班次)→钻孔(第1.5班次)→装药爆破(第2.5班次,爆破时间限制)→清渣、下一层施工准备(第3.5班次)→钻孔(第4.5班次)→装药爆破(第5班次)→清渣、液压锤撬挖剩余0.3m坡面岩石(6班次)。即3d才可完成两层开挖,15d可完成II区和III区开挖。

4.4 两种方案的对比

1)费用方面,优化后的方案相比原方案节约375.2万卢比(合9.4万人民币,汇率按1∶40计),节省约46.6%。主要成本消耗在钻孔和火工材料两个方面,清面费用相差不大;装药人工费占比极少,此处忽略;挖装运量两者相同,此处不予考虑。由此可见,采用优化后的方案施工大幅度降低了成本投入,经济效益显著[5]。

2)工期方面,优化后的方案相比原方案可节省一半的时间,工期节点在可控范围内。

5 优化后方案施工工艺说明

5.1 施工流程

施工准备→测量放样→搭设钻机支撑架→布孔(预裂孔、主爆孔)→钻机就位、校正→钻孔及检查→装药、联网→爆破、安全检查→出渣、清面→下一循环。

5.2 施工过程描述

1)施工准备,继上层开挖后,施工准备主要为钻孔平台的虚渣清理,钻机支撑架材料的准备,钻机的日常保养及检修,已完成开挖的缓边坡坡面虚渣清理等。

2)测量放样,采用GPS测放出潜孔钻机支架系统的特征点位,采用红色油漆标注。

3)搭设钻机支撑架,支撑架选用φ48mm笔直的架子管,壁厚不小于3.5mm。在开挖设计线后方0.7m位置设置一排竖向钢管,钢管插入岩体0.5m,伸出地表0.7m,以2m等间隔进行布置;在距离坡底2m的坡面上以相同的等间距设置一排垂直边坡面的钢管,插入岩石和外露长度等同;沿设计线横向设置两排钢管,与埋入岩石的钢管以扣件连接,后沿垂直于横杆方向以2m等间隔布置竖杆,竖杆位于横杆之上,通过扣件与横杆连接,再在横杆底部设置剪刀撑,进行整个支架系统的加固。

支撑架体搭设完成后,在横杆上按与预裂孔间隔等同的距离利用红色油漆做出标记,以进行钻机位置精准控制。

4)钻孔布设,预裂孔:采用GPS逐孔进行设计孔位测放,红色油漆标注清晰,并在设计点位外侧约2m的位置测放出方向点位,作为钻孔方向的校核,进行孔深、孔口高程、倾斜角度的测量,并标记在卡片上,放在蓝色塑料袋内并压实。

主爆孔:逐孔进行设计孔深的测量,卡片标记孔口高程与孔深,放在蓝色塑料袋内并压实。

钻孔前测量人员应进行钻孔参数的交底,确保钻孔角度、方向、深度等指标与爆破设计一致。

5)钻机就位、校正,人工配合小型吊车进行潜孔钻机的就位,钻机就位应慢、轻,避免对已搭设的支撑架造成损坏。钻机与支撑架采用扣件进行加固,钻机加固后应确保钻机的轴线与测放的方向点位于同一竖直平面内。

6)钻孔与检查:①加强操作手钻孔操作要领培训,采取“小冲击,慢钻进”的钻孔方式,遵照“软岩慢打,硬岩快;小风压顶着打,不见硬岩不加压;勤看勤听勤检查”的钻孔基本要领;②严格按照“三次校钻法”操作和检查,通过样架比对,坡度尺每米、每杆检查校核。根据钻孔深度对钻杆长度进行统一计算选取标识,使其到达统一孔底高程。预裂孔钻孔过程中,每杆应检查钻杆方向是否与方向点重合,若不重合超出误差范围,应重新钻孔;③制定钻孔“三定”制度,即:定机,对每台钻机进行编号;定人,固定每台钻机操作手;定检查,将每个孔的钻孔质量控制落实到个人;④已完成的钻孔,及时清除孔内石渣和岩粉,并做好孔口封盖。

7)装药、联网,装药前应再次进行孔深测量,以确定装药长度和堵塞深度。

8)爆破、安全检查,装药、联网完成后,在爆破总指挥的统一协调指导下完成爆破作业及安全检查。

9)出渣、清面,出渣过程中,应避免反铲对大坝永久建基面造成损伤,靠近永久面时,应慢速清挖,最底层应人工配合反铲进行作业,完成坡面所有浮渣清理后才可允许下层开挖。

6 质量控制措施

1)严格按设计图纸及相关技术规范进行施工。施工过程中根据开挖要求和地形地质条件进行详细的爆破设计,并根据爆破效果,不断修正完善以达到更好的效果。

2)对所有施工部位的钻孔、装药等工序进行全过程的质量检查和监督管控。

3)配备足够的钻爆设备,加强施工人员系统业务培训,熟练掌握钻爆技术,严格按照确定的爆破参数进行施工,保证爆破监测结果。

4)钻爆作业前进行爆破设计,经审批后严格实施,并认真做好钻爆施工现场记录。对所有施工部位的钻孔、装药等工序进行全过程的质量检查,严格按爆破试验确定的钻爆参数控制。

5)潜孔钻机支架系统的搭设必须牢固,尽量不用废旧钢管或弯曲钢管搭设,搭设完成后应再次进行验收,确保角度正确,搭设牢固,才能开始钻孔作业。

7 结语

目前,大坝右岸连续缓边坡已完成45m垂直高度,采用优化后的开挖方案施工,最大限度的提升了施工进度,坡面整体外观质量达到了工程师与规范要求,施工成本投入也得到了大幅降低。在后期的施工过程中,将再接再厉,从钻孔到爆破进行精细化管理,争取再次提升工程整体外观质量,将工程作为样板工程。