大直径底轴翻板闸门底轴现场焊接方法研究与应用

周毓 俞骏 方芳

(浙江江能建设有限公司,浙江 杭州 310051)

1 工程概况

北支江综合整治工程项目是改善北支江水系综合环境、提升富阳城区防洪能力,满足杭州亚运会水上赛事需求的系统工程。也是杭州三江汇未来城的重要实践区富阳区打造现代版富春山居图的卷首示范段。

上游水闸、船闸工程位于杭州市富阳区富春江与北支江交界点下游50m处,工程等级为Ⅲ级,水闸为2级建筑物,水闸洪水标准采用20年一遇设计,50年一遇校核。水闸采用3孔设计,每孔净宽60.0m,总宽225.0m。船闸布置在水闸的最右侧,为一线单级船闸,闸室有效尺度40.0m×16.0m×3.6m,水闸与船闸均采用底轴驱动式翻板闸门。

2 设计和技术要求

2.1 翻板闸门布置

翻板闸门布置在主河道,水闸、船闸为底轴驱动式翻板闸门,水闸最大挡水高程6.00m,单套底轴总长度68.6m,重量约322t,底轴材料选用低合金(Q355B)钢板卷焊,底轴全长机加工,闸门门叶采用主纵梁式结构,与底轴焊接连接。底轴管加工后板厚为80mm,最大直径Φ2010mm,跨中底轴各段之间采用焊接连接。拐臂设在底轴两端,启闭机通过拐臂驱动翻板闸门,启闭设备分别布置在闸孔两侧的闸墩机房内。底轴共设10个支点,用以承受径向荷载,设计各支铰点间的不均匀沉降小于5mm。底轴在闸室的整体布置如图1所示。

图1 底轴整体布置

2.2 翻板闸门主要参数

1)孔口型式为露顶式,孔口净宽60.0m ,止水宽度60.0m;2)底槛高程1.5m,门顶高程6.0m,挡水水位外江6.0/内河5.4;外江1.79/内河5.4m;3)闸门型式为底轴驱动翻板闸门,操作条件为动水启闭(开门:外江6.0/内河5.4;关门:≤0.5m);4)孔数/闸数为3/3,启闭机型式为卧式液压式启闭机,启闭机容量为2×6300kN(压)/2×4000kN(拉)。

2.3 底轴主要技术要求

1)底轴采用中空结构,法兰连接型式;2)底轴采用δ80mm的Q355B钢板卷制焊接而成,法兰采用δ100mm的Q390B钢板。焊缝按一级焊缝要求,现场安装焊缝总长133m,100%焊缝长度进行超声波探伤及外观检查合格,并符合JB 1151《高压无缝钢管超声波探伤规定》;3)厚度大于50mm的碳素钢和厚度大于36mm的低合金钢,施焊前应进行预热,焊后应进行后热。温度控制应按施工图纸或焊接工艺评定确定;4)焊缝质量检验,按施工图纸规定的焊缝质量等级,并按GB 50205第4.5.12条~第4.5.21条的规定,对焊缝进行外观检查和无损探伤检验;5)现场安装精度应重点控制底轴及轴承总成的安装精度,确保底轴安装后的实际轴线与理论轴线的同轴度偏差不大于0.2mm/m,全长同轴度偏差不大于3mm。底轴应能灵活转动,不得有卡阻现象[1]。

3 翻板闸门施工计划

翻板闸门底轴既是门叶的支撑构件,也是闸门的传力构件,部分项目设计上还作为底水封的工作座面使用。为降低机加工难度、节约工期、保证质量、减少后期检修工作,北支江项目采用焊接式底轴。实现“底轴安装后的实际轴线与理论轴线的同轴度偏差不大于0.2mm/m,全长同轴度偏差不大于3mm”这一主控指标,翻板闸门底轴安装全过程控制成为技术重点和难点[2]。

3.1 底轴分节与预总装

3.1.1 工期和现场条件

遵循工程总工期和水工建筑物的施工节点安排,分析底轴驱动翻板门安装场地利用率和吊装场地,确定安装工期为125d。

3.1.2 底轴分节方案

根据现场施工场地情况、加工设备能力、交通运输能力、现场吊装范围和起重极限,优化闸门特别是底轴的分节方案。编制《闸门运输、吊装施工方案》《翻板闸门底轴焊接方案研究专题报告》等,完整、系统的施工方案保障了安装质量,降低现场安装强度,加快施工工期,减少现场焊缝和焊接工作量。

水闸底轴驱动翻板闸门为3套,单套底轴总长度68.6m,重量约322t,经充分论证,确定底轴分为10节制造,最大管径2010mm,最重安装管节重65t。

3.1.3 底轴厂内预总装

底轴在制造厂内的总装是对底轴制造质量的整体检验,也是对现场安装质量的重要保障。底轴厂内总装将门叶、底轴、拐臂、轴承座(含轴承)、防水套管等全部无约束总拼,门叶水平或垂直布置,拐臂与门叶达到设计角度。

总装后主要检查底轴全长同轴度、直线度;拐臂与门叶工作角度;轴承座、穿墙套管与底轴组合情况;门叶与底轴的外形尺寸;各连接部位的间隙等。并在组合处打上明显的标记、编号,并设置可靠的定位装置。

3.2 底轴现场总装

3.2.1 现场吊装

严格按照事前编制的吊装方案实施,做好安全防护措施。每段管节吊装按预留标记、编号和定位装置进行。

3.2.2 总拼与调整

待底轴全部就位后,以设计里程、高程为标准调整底轴管的轴线;以闸室中心线及各轴承座中心为准,调整各轴承座间距;垫实轴承座底座,调整各管节焊缝间隙。

3.3 定位检测

1)依据原始测量点,利用经纬仪或全站仪测量底轴中心(里程)及高程,测量点为各底轴管节轴承座位置的不锈钢加工面,取得原始数值;2)在底轴X(水平)及Y(垂直)方向设置两道钢琴线,该两道钢琴线将作为全过程测量点固定在底轴上,使用到闸门安装调试完成。取得原始测量数值;3)使用激光跟踪仪进行测量,激光跟踪方法分析取得的数据。

经局部位置微调,通过三个测量方法检测,底轴轴线和同轴度达到设计的“底轴安装后的实际轴线与理论轴线的同轴度偏差不大于0.2mm/m,全长同轴度偏差不大于3mm”的要求。

4 底轴的焊接

底轴最终的尺寸控制取决于现场焊接的质量控制。合理的焊接方法、焊接工艺决定了后期的底轴轴线同轴度控制、焊接质量、施工工期、劳动强度等各方面。

4.1 焊接方法的确定

针对现场施工空间小、环境差、工期紧;底轴管焊接工作量大、质量要求高、变形控制难度大的实际情况,我公司进行底轴管焊接方法的比选,编制《翻板闸门底轴焊接方案研究专题报告》,经专家评审落实实施。确定了“管道全位置智能焊接方式”作为一个创新方法应用在本工程底轴管焊接上[3]。

管道全位置智能焊接方法特点为:1)采用底轴管固定,焊接小车环焊缝自动行走的方式实现管道全位置焊接,无需人工施焊;2)设备具有自动焊接功能,工艺先进,效率高,焊接人员劳动强度比手工焊接减小70%以上,焊接工时投入减少60%左右。焊接效率最大化,理论上可以24h作业;3)质量控制简单,设备性能及参数设置决定质量,大大降低因人为操作因素的影响,不受焊接人员的数量、技能、体质影响;4)设备焊丝直径小,焊接电流小,比常规埋弧焊接、手工电弧焊热输入大大减少,使得焊接变形较小;5)底轴管底部与闸室底板间距为450mm,焊接人员操作空间狭小,长时间焊接强度大、质量难保证。而焊接小车能全位置自由行走,解决焊接空间的难点。

制焊接工艺:确定了“管道全位置智能焊接方式”后,我公司与焊接机器人制造厂家针对项目特点共同研发焊接设备,进行了多轮试制、试验,确定了产品型号和各项设备基本参数。研发、采购该焊接设备,在制造厂进行焊接试验,编制焊接工艺。

4.2 现场焊接施工

4.2.1 焊前准备

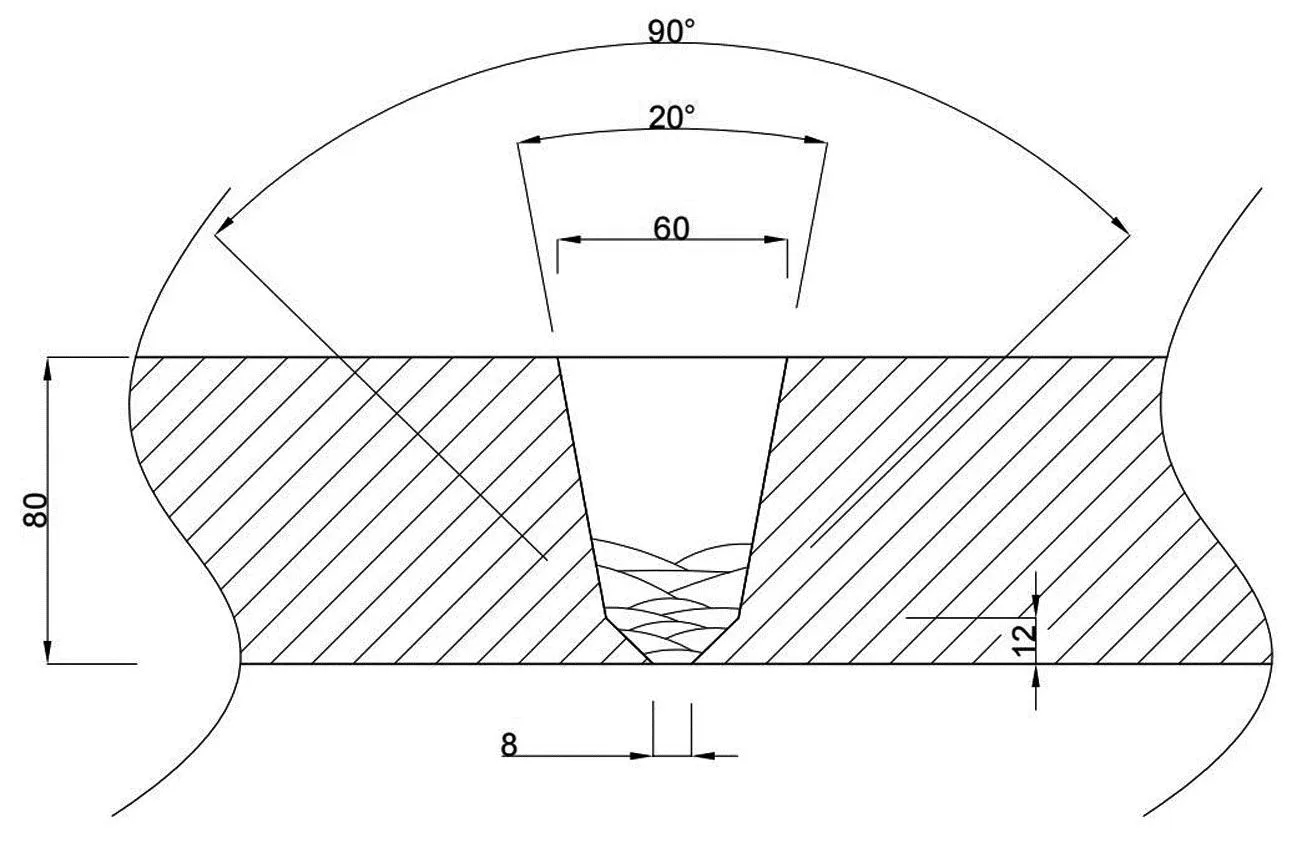

1)焊接之前,清理焊缝及焊缝两侧10~20mm范围内无油污、铁锈、毛刺等杂物,直至露出金属光泽;2)焊缝的坡口型式与尺寸符合施工总图的规定和工艺要求。符合GB 985和GB 986。现场焊口钢管内壁处采用机制90°U形外坡口,过渡到外壁侧采用20°V形外坡口,不留钝边,焊缝间隙保持在8mm,内衬钢套管垫焊法焊接;3)定位加固焊要求:长度50~100mm,间距100~400mm,焊缝高度最大不超过6mm;4)焊前预热及层间温度控制,底轴材料为Q355B,板厚有80 mm,钢材类组别为Ⅱ-1,预热设备采用电加热器及测温计,预热温度为100~120℃。需预热焊接的焊缝进行定位焊时,也进行焊前预热,预热温度较正式焊缝预热温度高20~30℃。

暴发性心肌炎患者若存在呼吸功能障碍,需尽早启用呼吸支持(无创辅助通气及气道插管和人工机械通气)治疗[1]。使用呼吸机时需保持口腔清洁,清理呼吸道分泌物确保呼吸道通畅,呼吸机内湿化水充足且无菌,以防痰液干结和呼吸道感染[5]。加强气道导管的固定,观察气管插管是否移位[5]。协助患者调整卧位时,先妥善固定导管,患者烦躁不安时,需给予安慰,预防非计划性拔管。监测动静脉血氧分压,协助医生调节呼吸机参数[7]。

焊缝层间温度不低于预热温度,且不高于230℃。多层焊时连续施焊,每一道焊完后及时清理焊渣及表面飞溅物,若中断施焊,采取保温措施,必要时进行后热处理,再次焊接时重新预热温度应高于初始预热温度[4]。

环缝焊接后立即进行后热处理,后热温度取200~230℃,保温时间2h。后热的电加热器的布置和操作方法与预热的相同。

整个底轴安装工期跨越秋冬季,底轴管焊接未出现焊接裂纹等缺欠,合理的温控措施有效的保障了底轴管焊接的质量。焊接分层如图2所示。

图2 焊接分层焊接图

4.2.2 焊接规范及参数选择

焊接参数根据焊接工艺评定确定。焊接方案经专家评审获得通过。

4.2.3 焊接顺序及要求

图3 施工工艺流程表

4.3 焊接质量保证

1)分段底轴管联接处设计采用了满足强度、刚度和高精度定位要求的定位内套管,与底轴管径向之间配合间隙很小,打底焊接时又可作为“钢衬垫”,使根部焊透保证焊接质量,在采取合理的焊接方法和焊接工艺下,焊接时底轴在定位套管作用下,底轴同轴度和弯曲度控制在设计和规范要求范围内。

2)设计的分段底轴管联接焊缝型式和坡口开设方案,满足规范要求,而且焊道面积小,即填充金属少,相对焊接热影响区范围小,在焊接过程热输入较小,焊接残余应力降低,此外该焊缝的结构形式焊后焊缝主要产生拉应力,产生的压应力可以忽略不计,焊后只需进行消应后热处理,就可以有效避免焊缝中裂纹缺陷的产生。

3)底轴环缝为一类焊缝,质量检测分为外观检测和无损检测。底轴焊缝总长132m,探伤长度132m,探伤比例100%,返修长度0.16m。焊缝检测一次合格率均超过99%,二次合格率100%。经第三方检测全部合格。检测统计如表1 所示。

表1 检测统计表

5 轴线同轴度检测

项目实施过程中,我公司自始自终将底轴线同轴度的保证作为最根本的要求,底轴的分节方案、焊接专项方案、闸门安装方案、质量保证措施等都是围绕着这一中心展开。合理、有效、可验证的检测方法和检测频次是底轴轴线同轴度的最后保证措施。

5.1 张拉钢琴线测量

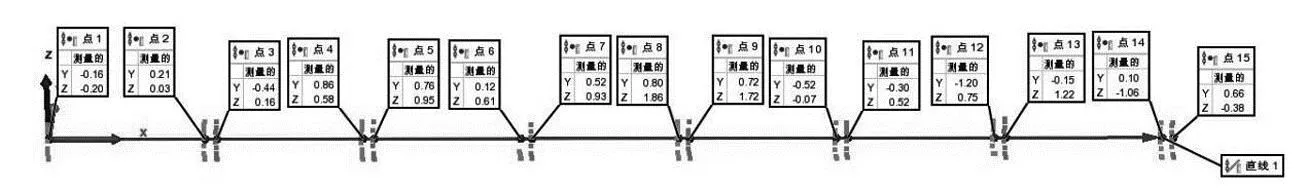

底轴在现场进行吊装总拼后,立刻在底轴X(水平)及Y(垂直)方向设置两道钢琴线,利用等距钢琴线人工手动进行测量,测量点固定在底轴不锈钢加工面。在取得原始测量数值后,每天两次由测量人员进行数据采集,分析数据变化,判断底轴变形原因,有针对性的对底轴进行尺寸微调或焊接措施调整。该两道钢琴线将作为施工全过程测量点固定在底轴上,并进行有效保护,使用到闸门安装调试完成。

5.2 全站仪测量

利用全站仪测量底轴中心(里程)及高程,测量点为各底轴管节轴承座位置的不锈钢加工面。取得原始数值后,每道焊缝焊接前及焊接后进行复测,每个阶段对比全站仪及钢琴线测量数据,分析数据变化,判断底轴轴线变形原因,采取有效措施进行调整。

5.3 激光跟踪仪测量

激光跟踪仪对每孔底轴分两次检测:底轴现场总装完成及底轴与整体焊接完成后进行,有效的控制底轴安装时的起始质量和最终质量。激光跟踪方法检测时,靶球在轴承座两侧的加工法兰面移动确定检测点,通过激光跟踪仪确定靶球坐标,将每个法兰面的点拟合成圆(圆柱),进而测量同轴度和同轴度偏差[5]。

利用两端法兰面拟合圆柱,中间法兰面圆心Y向(水流)、Z向(竖直)的同轴度偏差结果均符合要求,其中个别法兰面Z向超标,经施工单位调整后满足要求。其中1#底轴的同轴度焊接前后检测结果分别如图4所示。

(a)焊接前

(b)焊接后

经现场几种方式检测,取得数据后相互校核,北支江综合整治工程翻板闸门3套水闸底轴和2套船闸底轴的同轴度偏差均小于3mm,符合设计要求。

底轴轴线同轴度多方式检测的实施也有效保障了底轴主要指标的完成。

6 工程实施评价与技术成果

北支江综合整治工程项目上游水闸、船闸工程大直径底轴驱动翻板闸门底轴焊接方法的研究与应用,利用了当前先进的数字控制技术,研发了有效的焊接设备,探索出了大直径厚壁底轴焊接的新工艺,解决了对大直径底轴驱动翻板闸门安装的关键性难点,开创了水工金属结构厚壁管道焊接的新途径,有较大的推广价值。以全过程质量控制为依托,多方协作、共同创新,解决了施工难题,体现了新时代的工匠精神,为国家水利事业添砖加瓦。