关于超高层钢结构构件的加工方法研究与应用

马元学

(甘肃省科工建设集团有限公司 ,甘肃 兰州 730300)

1 工程概述

兰州鸿森银滩广场项目总建筑面积48.6万m2,1#楼建筑面积为8.7万m2,11#楼建筑面积为3.2万m2。项目单体分布示意图及典型构件形式如图1所示,其中1#楼为框架-核心筒结构,建筑高度为215.6m,地下3层地上45层,最高层高(负一层)为7.4m,转换层层高为5m,标准层层高为4.2m。钢结构构件主要包括型钢混凝土柱和劲性钢梁。11#楼为剪力墙型钢结构,建筑高度为161m,地下3层地上31层,最高层高(负一层)为7.2m,转换层层高为5m,标准层层高为4.8m。钢结构钢构件主要有型钢混凝土柱和劲性钢梁,钢材材质主要为Q355B、Q235B。此项目典型的构件形式主要为:十字型钢骨柱、H型钢骨柱、十字对接柱、H型对接钢柱、十字柱牛腿与钢梁连接、H型钢梁[1]。

图1 兰州鸿森银滩广场项目单体分布示意图及典型构件形式

2 焊接H型构件加工工艺

2.1 焊接H型构件加工工序及工序说明

焊接H型构件的主要加工工序为:钢板校平、钢板对接、数控下料、开设坡口、T型钢组装、H型钢组装、主焊缝焊接、H型钢校正、端头加工及划线、H型钢制孔、装焊牛腿及筋板、尺寸检查[2]。

钢板下料前进行校平,平面度控制在1mm之内,消除钢板内应力,提高切割质量和下料精度;钢板需对接加长时,采用坡口全熔透焊接,小车式自动埋弧焊机焊接对接焊缝,反面碳弧气刨清根,焊后及时进行超声波检测;H型钢腹板和翼缘板采用多头火焰切割机同时进行切割下料,可使板材两侧均匀受热,避免产生弯曲变形,下料时预留焊接收缩余量;腹板坡口采用小车式自动火焰切割机进行切割成型,切割后需对坡口及周边进行打磨及清理,保证焊接质量;T型钢组立在型钢组立机上进行,可保证腹板和翼缘板的垂直度,并用CO2气保焊进行定位焊接,定位焊长度为40mm~60mm,间距300mm~600mm;组立机上T型钢组装另一翼缘板时,液压顶紧后用CO2气保焊进行定位焊接,定位焊长度为40mm~60mm,间距300mm~600mm;H型钢主焊缝采用门型埋弧焊机进行焊接,并采用合理的焊接顺序,减少焊接变形,保证H型钢加工质量[3],H型钢两端头设置“T”形引弧板及引出板,焊后及时进行超声波检测;H型钢焊接变形优先采用H型钢矫正机进行矫正,当翼缘板较厚时,辅以手工火焰矫正,保证翼缘板垂直度;H型钢采用半自动火焰切割机进行端头余量切割及坡口加工,然后在其上划出牛腿/筋板组装的基准线、定位控制线以及制孔线;H型钢的制孔优先采用三维数控钻床,钻孔前先放出H型钢的中心线,再由中心向两端分尺寸,在孔中心放出孔位的十字中心线;装配H型钢牛腿及筋板,精确定位后点焊固定,然后用CO2气保焊进行焊接,牛腿可预先装焊成一个单体部件,矫正制孔后再与H型钢本体装配;矫正后进行尺寸检查,包括H型钢本体的外形尺寸、牛腿及筋板定位尺寸、孔定位尺寸等,并做好相关记录,如有偏差应及时调整。

2.2 关键工序控制点

钢板校平控制点:钢板平面度控制;对于≤14mm钢板,控制在1mm 以内;对于>14mm 钢板,控制在 1.5mm 以内。

钢板对接关键控制点:对接高低差,对于≥25mm,偏差≤1mm;对于<25mm,偏差<0.5mm;角度偏差<5°,根部间隙偏差≤2.0mm;加设对接引熄弧板,焊后及时超声波检测。

开设坡口关键控制点:角度偏差<5°,开设好坡口后,必须使用砂轮机对坡口内的氧化铁进行打磨,去除毛刺及氧化铁,为后续焊接做好前期准备工作,保证焊接质量。

H型钢制孔关键控制点:孔的直径、圆度及垂直度;同组孔内任意两孔间距,当 L小于等于500mm 时偏差为±1.0mm,当 L大于500mm时偏差为±1.5mm;相邻两组的端孔间距,当 L大于3000mm时偏差为±3.0mm;当L在 120mm至3000mm时,偏差为±2.5mm;

3 焊接H型钢梁起拱工艺

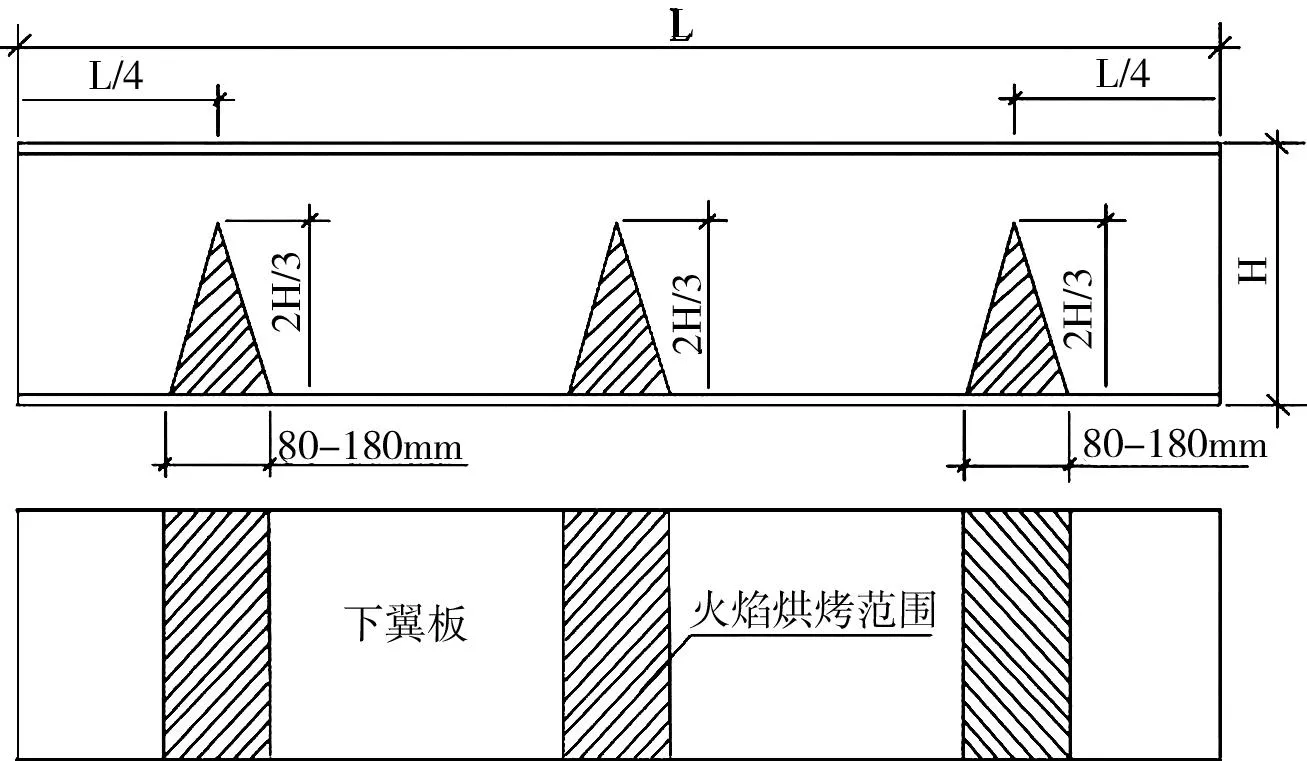

根据设计文件及相关国家规范的规定,跨度较大的钢梁必须在工厂制作预拱度。钢梁起拱工艺主要有三种方法:冷加工起拱如图2、火校起拱如图3、腹板下料起拱如图4。

图2 冷加工起拱示意图(液压油顶法)

图3 火校起拱示意图(三角形加热法)

图4 腹板下料起拱

冷加工起拱工艺是采用油压机配以专用的工装设备进行,加工时将 H 型钢吊上专用加工平台徐徐进行压制,压制过程中用专用样板进行测量,最终达到所要求的拱度。

火校起拱利用热胀冷缩原理,采用烘枪对 H 型钢的面、腹板进行火焰加热,加热时根据经验选定几个加热部位(起拱点),而后对各个部位采用三角形加热法进行集中加热,加热温度控制在 800~900℃,但不得超过 900℃,同一部位加热不得超过两次,加工过程中采用样板或拉线测量的方法进行观测其拱度,直至符合要求。冷却时自然冷却,严禁冷水降温。

腹板下料起拱是利用钢梁腹板的下料形状来控制钢梁的起拱,钢梁腹板可采用数控排版、切割下料成型,然后再与翼缘板装焊。

4 十字型构件加工工艺

4.1 十字型构件加工工序及工序说明

十字型构件的主要加工工序为:钢板对接、数控下料、组装H型构件、T型钢小合拢组装、十字中合拢组装、焊接。

钢板对接焊后对焊缝余高采用砂轮机打磨平整,方便后续对钢板进行矫平;钢板下料前检查钢板是否平整,如果不平整使用矫正机进行矫正,矫正后使用数控下料机进行下料,下料后进行二次矫正处理;使用H型钢组立机进行H型钢的拼装,当遇到腹板和翼板有对接焊缝时,必须要错开,避免翼板和腹板的拼接焊缝位置重叠,以免影响型钢的结构强度,拼装后按焊接工艺要求进行焊接和矫正,矫正时如果型钢变形较大可采用机械矫正,如果变形较小可以采用火焰矫正,火焰矫正温度不能超过900℃,不能使用浇水降温方式冷却,防止钢材性能改变影响强度。焊接十字型钢拼装时,将H型钢平放于胎架上,并在型钢腹板上找到T型钢定位线,确定位置后,拼装T型钢并进行点焊,然后将构件翻转180°固定于胎架上,用同样的方法将另一个T型钢进行拼装并点焊,拼装时必须保证T型钢的垂直度与直线度。焊接时主焊缝位置必须使用全熔透焊接,焊接完成后必须对主焊缝进行超声波检测探伤,保证焊缝质量。

4.2 十字型构件加工工艺细则

十字柱是由一根焊接H型钢与二根焊接T型钢拼焊而成,下面将其制作过如下。

4.2.1 焊接H 型钢拼装

1)焊接H型钢是由两条翼缘板与一条腹板拼装而成,焊接H型钢拼装由专用H型钢组立机进行拼装,拼装时为保证焊接H型钢的截面尺寸,拼装时多预留2mm的拼装余量,避免后续焊接时收缩造成截面尺寸变小,保证外观尺寸质量。

2)当遇到焊接H型钢尺寸过长时,影响板料的转运及组立时,必须对焊接H型钢进行分段处理,为保证焊接H型钢的强度,分段位置不能在焊接H型钢的中间位置,应在焊接H型钢两头1/3处,且最短的焊接H型钢的长度必须大于500mm。

3)焊接H型钢对接焊缝质量要求为全熔透一级,当钢板厚度小于等于10mm时,采用I型对接形式;钢板厚度为10mm~20mm之间时,采用单面斜坡口,正面焊接完成后,反面要进行清根焊接;当钢板厚度大于20mm,采用双面坡口焊接,焊接完成后必须进行超声波探伤。

4)当环境温度低于零下20℃时严禁焊接。当环境温度低于0℃时,不能直接进行焊接作业,必须先采取加热及保温措施,须将母材坡口施焊处100mm的范围内进行火焰加热,至少加热到20℃以上温度才可以进行焊接作业,且在焊接过程中要进行保温处理,保证温度不能低于20℃。

5)焊接H型钢焊接前必须对焊缝进行砂轮机打磨处理,将焊缝内的氧化铁及其它杂质去除干净,漏出金属光泽,保证焊接质量,防止出现气孔、未熔透、夹渣等焊接缺陷。

6)焊接H型钢的焊接顺序应遵循的原则:应使焊接变形和收缩量最小;应使焊接过程中热输入量平衡;收缩变形量大的焊接位置先焊,收缩量小的焊接位置后焊,H型钢焊接如图5所示。

7)当H型钢焊接完成后,检查翼板和腹板是否存在变形,如果发现变形,必须进行矫正处理,当采用火焰矫正时,为保证强度,火焰温度不能高于900℃,冷却过程中不能使用浇水方式进行降温,必须使用空冷的方式进行缓慢冷却。

图5 H 型钢焊接

4.2.2 焊接T型钢拼装

焊接T型钢是将一个焊接H型钢从腹板长度方向中心处进行切割,得到两个焊接T型钢,T型钢切割采取半自动小车式切割机在专用胎架上进行切割;由于考虑切割产生的变形,腹板采取均匀间隔切割方法:每气割2000mm保留10mm的间隔;组立、焊接好、矫正好H型钢后剖割T型钢。

4.2.3 焊接十字型钢拼装

1)焊接十字型钢拼装如图6

图6 焊接十字型钢拼装

2)焊接十字型钢拼装时在胎架上进行拼装,在焊接H型钢的腹板上确定好焊接T型钢的拼装位置并进行划线标记,将T型钢吊装到标记位置后进行拼装,并进行点焊,然后将构件翻转180°固定于胎架上,用同样的方法将另一个T型钢进行拼装并点焊,为保证截面尺寸,拼装时应预留2mm的收缩余量,保证焊后截面尺寸要求,拼装时必须保证T型钢的垂直度与直线度。

3)检验合格后进行焊接,焊接时在专用胎架上进行。

4)焊接后检查外观质量,如果发现有变形,应进行矫正处理,确保焊接十字型钢的外观截面尺寸符合规定要求。

5 结语

综上所述,结合实际案例,分析了超高层钢结构H型构件及十字型构件的加工方法,分析结果表明,超高层钢结构H型构件及十字型构件是超高层钢结构建筑的主要结构形式,其成本低、抗震强、装配程度高、工期短、性能好等优点得到了广泛应用。但在实际生产加工过程中,影响加工质量和精度的因素较多,任何一个细节把控不严,都会影响施工质量。因此,需要严格按照H型构件、十字型构件加工工艺执行,尤其是在构件拼装过程中,需要严格控制好工序、材料、人员、设备,以最大限度保证超高层钢结构构件的加工质量,在焊后矫正处理时,严格按照规定要求进矫正,保证构件外观尺寸符合规范要求。