轴承成品自动化立体仓库的设计

王兵信,温优优,钞仲凯,毛雨欣,李畅

(1. 中机十院国际工程有限公司,河南 洛阳 471039;2. 洛阳轴承研究所有限公司,河南 洛阳 471039)

1 概述

物流仓储自动化、智能化的产生源于 20 世纪 50 年代的美国,1963 年美国率先在高架仓库中采用计算机控制技术,建立了第一座计算机控制的高架仓库。此后自动化高架仓库在美国和欧洲得到迅速发展,并形成了专门的学科。目前许多跨国集团、大型企业均采用这种仓库,如可口可乐、沃尔玛等。而中国自动化立体仓库的发展可以追溯到上世纪八十年代,当时国内仓储设备市场处于起步阶段,因自动化技术的应用有限导致发展比较缓慢。随着当前中国经济的快速增长和物流行业的发展,企业间的竞争越发激烈,自动化立体仓库逐渐成为各行各业的关注焦点。

轴承是工业生产和机械设备中不可或缺的基础零部件,它在各行业中都有广泛的应用,在我国的机械制造业中具有重要的地位。随着自动化、信息化、物联网技术的应用,自动化立体仓库在轴承行业中的应用也日益普及。因自动化立体仓库在轴承行业中具有存储密度高、存取效率高、自动化程度高等特点,能够提高轴承行业的存储和物流效率,降低成本,提高市场竞争力,应用前景越发广阔。

2 自动化立体仓库业务流程及建设需求

轴承成品自动化立体仓库的构建用于满足业务需求。轴承成品仓库的日常主要有成品入库、出库、盘点三项基本业务,业务流程分别为:

(1)入库

生产车间发起入库需求→成品运达指定入库位置→确认成品信息(型号、数量、状态)→堆垛至库位

(2)出库

销售部门发起出库需求→成品到达指定出库位置→确认成品信息→分拣→运至装车位置

(3)盘点

盘点业务为库房管理部门定期或不定期对实际存储情况进行核查,与服务器端数据库信息进行对比,核对两者是否一致;若不一致,则以现场实际数据为标准对数据库信息进行修正。

结合轴承行业的特点,轴承成品自动化立体仓库建设主要有以下五个方面的要求:

(1)高效仓储

轴承行业的生产和销售规模比较庞大,有大量的轴承产品进行仓储和分发。自动化立体仓库需要进行高密度存储和快速取货,提高仓储效率,减少人工操作和等待时间。

(2)精确管理

轴承行业的产品类型繁多,不同型号规格的轴承要分类管理。自动化立体仓库需要精确管理轴承的库存数量、位置和状态。

(3)质量保证

轴承作为重要的机械零部件,其质量对于主机设备的正常运转至关重要。自动化立体仓库需要尽量避免人为因素对货物造成的损坏和误操作,保证货物质量的稳定可靠。

(4)接单迅速

轴承行业的订单量较大,对订单的快速处理和准时交付有较高的需求。自动化立体仓库需要实现订单的快速分配、货物的快速取出,提高订单处理速度和客户满意度。

(5)数据支持

轴承行业需要对仓库运营和库存情况进行实时监控和数据分析。自动化立体仓库的管理系统需要可提供实时的数据报表和分析,帮助经营管理者做出准确的决策。

3 自动化立体仓库的构成与选择

轴承成品立体仓库主要由仓库建筑、立体货架、输送设备、管理系统等硬件与软件所构成。在设计自动化立体仓库时,需要综合考虑货物的吞吐量、周转率、装载单元尺寸等参数来确定立体货架的高度、长度与布置形式;再对货物在库内流动的时间进行分析,确定各相关设备的能力,为设计自动化立体仓库提供科学依据。

3.1 仓库建筑

仓库建筑在厂区内的位置要充分提升空间使用利用率,协调与相关联的生产厂房之间的物流关系,使物流便捷、顺畅,节省运输成本。仓库建筑考虑到货物的存储容量和流动性,通常采用高大的建筑结构,配备适当的出入口和货物运输设备的通道,共同完成轴承成品的存储、分发、装卸、配送任务。同时还要配备人员办公辅房、公用设备用房。

仓库建筑内需保持通风、清洁以及适宜的温度、湿度,轴承存放位置应避免阳光直射。若有条件,仓库内设置通风空调系统保持温度为15~25 ℃,相对湿度 80% 以下。

轴承所用纸箱、木托等包装材料重量通常不大于轴承本身重量的 1/4,包装材料体积不大于轴承本身重量的 1/2,此类仓库建筑定性为戊类火灾危险等级。另外,按照我国现有消防规范要求,高架仓库应设置自动灭火系统。

3.2 立体货架

轴承成品自动化立体仓库的货架高度一般设置为 7~30 米,采用装配式钢结构系统,这对货架立柱、横梁、拉杆等构件的刚度和强度要求较高,货架立柱和横梁需用优质钢材,同时要保证优质的制造精度和良好的防锈蚀性能。货架的最大长度取决于一台堆垛机在一条通道中所服务的货位数量,由一台堆垛机上、下货的货架的最佳长度在 80~120 米[1]。

轴承成品有的采用纸箱包装后码垛在托盘上运输,有的是直接码垛在木箱或纸箱中运输,流通市场中最常见的是采用托盘运输,本文中的自动立体仓库设计以托盘运输为例。托盘是立体仓库中存放货物的器具,其与轴承成品一起构成自动化立体仓库的基本装载单元。按照我国发布的《联运通用平托盘 主要尺寸及公差》(GB/T 2934—2007)推荐使用托盘的平面尺寸为 1.2米×1 米,由于存在有不同轴承型号尺寸差异、包装物尺寸误差、堆放间隙、偏移量等,堆放最大货态尺寸可按 1.3 米×1.1 米×1.1 米(长×宽×高)设计。此外,每个装载单元平均载荷可按1.5 吨,立体货架地面集中载荷 5~20 吨,地面平均载荷 3~10 吨 进行初步设计,具体设计时需要根据生产纲领中不同类型、尺寸段轴承的重量综合考虑。

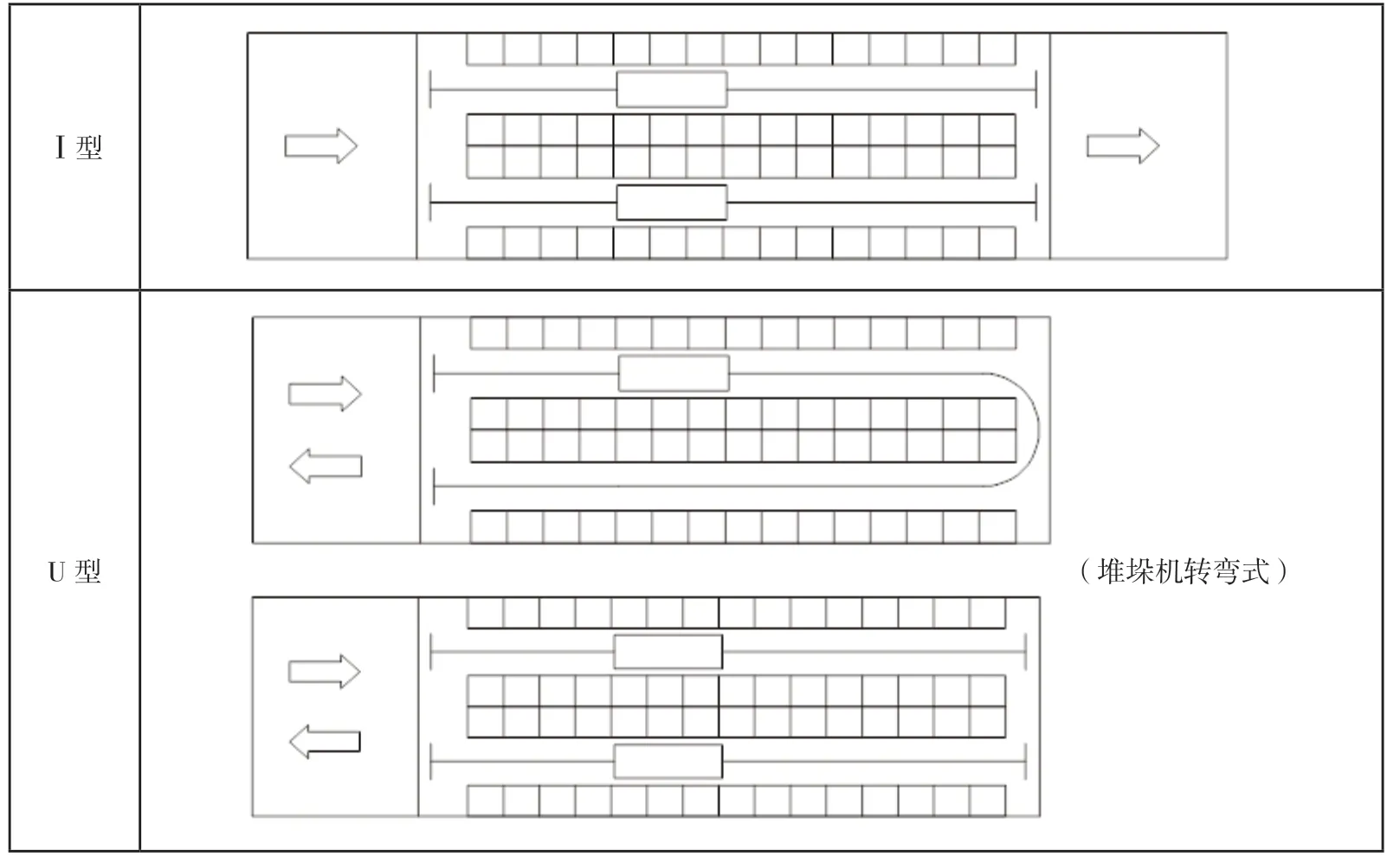

货架布置形式通常采用两排相邻的货架与一台堆垛机构成一个巷道,轴承成品自动立体仓库一个巷道的总宽度可按 4 米进行设计。库内物流按流向划分主要有两种类型,详见图1 所示。

图1 库内物流流向图

Ⅰ型是在一端入库作业,另一端出库作业。U 型是在仓库一端同时进行入库及出库作业。相比较而言,Ⅰ型效率较高,而 U 型物流管理和经济方面较好[1]。具体哪种流向形式应综合考虑现场条件、生产纲领、装载单元的搬运和管理因素。

按立体货架与仓库建筑之间的关系可分为整体式货架与分离式货架。整体式货架与建筑固连在一起,货架包含了建筑物的某些构造,如房顶、外墙,并相互支撑,它省去了柱子,结构合理、布置紧凑,高度大的货架几乎都采用整体式。分离式货架又称单体式货架,是在屋顶较高的建筑物内设置的独立货架,在仓库规模较小,货架高度 6~9 米时采用此类货架。

3.3 输送设备

输送设备用于轴承成品的运输和存储,主要包括输送机、堆垛机、AGV。输送机主要用于输送装载单元,由驱动装置驱动传动带、链条或滚筒等方式,将货物从一个位置输送到另一个位置。输送机的连接通常采用非焊接方式,便于维修装拆。输送机控制系统通过输送机上的位置光电传感器判断托盘的状态,自动控制输送机实现托盘的进出、到位和停止。

堆垛机在货架的巷道内来回运行,将位于堆垛机取货站台的货物存入货格,或者取出货格内的货物运送到堆垛机放货站台。堆垛机主要由金属结构、载货台、水平运行机构、起升机构、货叉伸缩机构等部件组成。由行走电机通过驱动轴带动驱动轮在下导轨上做水平行走,由提升电机通过钢丝绳带动载货台做垂直升降运动,由载货台上的货叉做伸缩运动。行走认址器用于控制堆垛机水平行走位置,提升认址器用于控制载货台升降位置。堆垛机存取货物周期可通过计算位于自动化立体仓库平均位置的托盘的单循环时间得到,该周期是选择自动化立体仓库的基本单位。

AGV 是一种自动化导引车辆,通常采用无人驾驶的方式进行运输。它配备有导航系统、传感器和控制系统,可以根据仓库布局和需求,自主地在仓库内进行货物的运输和分发。AGV 导航系统有磁条、磁钉、激光、二维码、轮廓、GPS、视觉等多种导引方式,具体选用可根据场地环境、路径、导航精度、维护等情况选择适合的方式。

3.4 检测装置

检测装置用于对待入库的装载单元长、宽、高进行红外光电扫描,对重量采用传感器进行检测,判断是否超过设定值,若检测合格允许入库。若超过设定值,在系统里则视为不合格,要求发出声光报警并在电子显示屏上显示,并由控制系统退回且向系统报告超差情况,返工合格后可再次入库。另外,考虑到采用托盘转运货物存在散托的风险,在输送设备上增加薄膜缠托设备对货物进行防护。

3.5 控制与管理系统

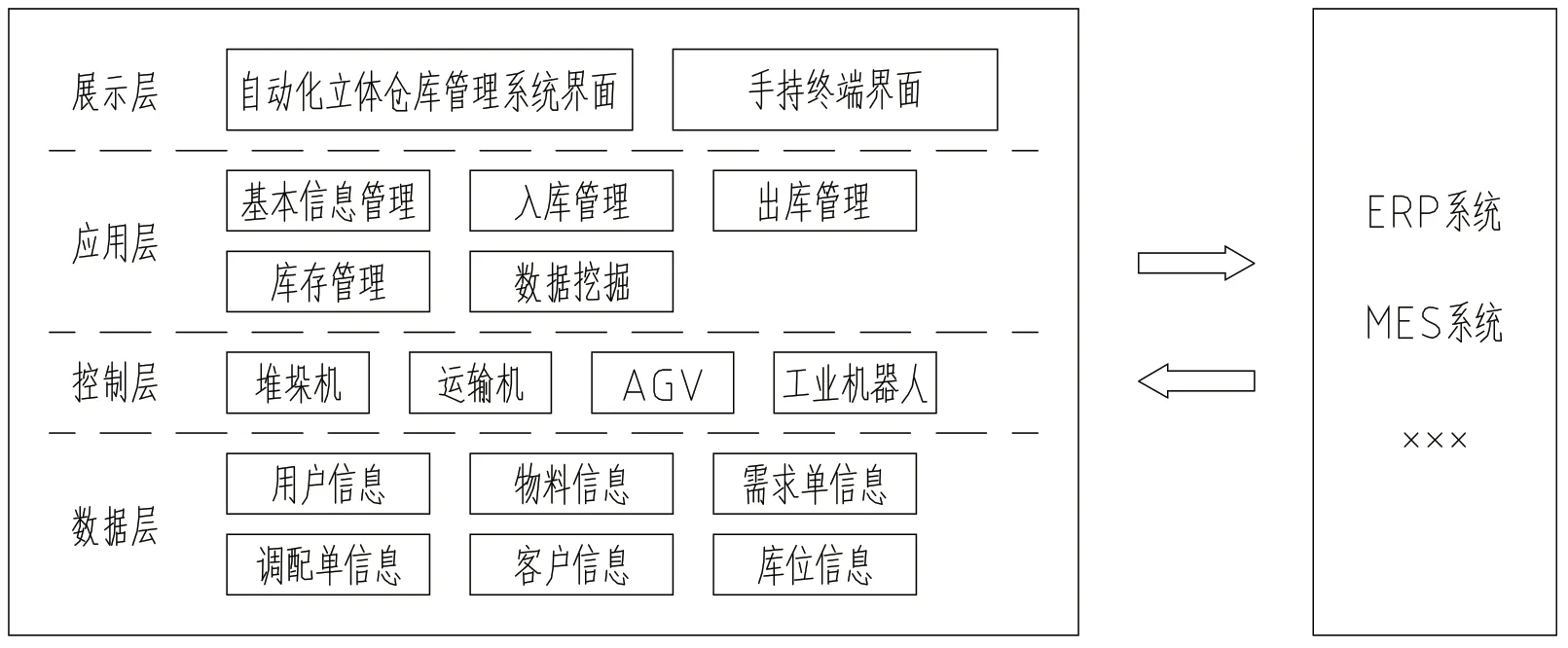

控制与管理系统是整个立体仓库运作的核心,通过集成仓库内各个设备来控制并协调仓库内各种设备和物流流程,以实现高效的货物存储和取货, 参见图2。系统实现仓库的信息化管理;主要包括对厂房、库位、堆垛机、码垛机器人、用户、业务单、货箱、托盘等的标签数据化管理;对物料进出库业务的自动化搬运,采用RFID 无线扫描技术对所有的实体硬件进行标签数据化,采用 C/S 模式通过 Web Service 接口调用方式实现手持终端和服务器端的数据交互。系统同时具有良好的扩充性和开放的数据接口,能够与其它信息系统如 ERP、MES 等进行数据交换。

图2 管理系统架构图[2]

4 结论

轴承成品自动化立体仓库与传统仓库相比,可提高空间利用率,节约土地,加快货物的存取节奏,减轻劳动强度,提高生产效率,形成先进的物流系统,提高企业生产管理水平。

随着自动化技术的不断进步和成本的不断降低,自动化立体仓库在轴承行业内的应用将会更加广泛,为轴承行业智能制造转型升级、提高生产效率、降低成本等方面带来重要影响。同时,轴承成品自动化立体仓库智能化探索是一个较为复杂的系统工程,需要综合运用多种技术手段,最终实现轴承成品仓库的高效、准确和智能化管理。