三软煤层巷道综掘机转角施工及交叉口处支护工艺

龚礼林

(云南鲁银矿业有限公司富源县大则勒煤矿,云南 曲靖 655503)

三软煤层巷道的支护是长期以来困扰煤矿安全生产的难题。软岩是非均质、非连续岩体,具有强度较低、破碎不完整和易变形失稳的特征,造成巷道围岩变形大、支护损坏严重,致使工程造价高、工程进度缓慢[1-3]。在三软煤层巷道采用综掘机掘进施工,在交叉口转角掘进时,掘进机司机为了便于操作、省事,会故意扩大转角侧的截割宽度,巷道交叉口位于巷道支承压力叠加区域,顶板控制面积较大,为矿井巷道支护体系中的薄弱地带[4]。大则勒煤矿在三采区胶带机大巷联络巷掘进施工期间,遇到两个难题:一是转角处综掘机直角转弯困难,二是综掘机转角后形成较大的抹角断面导致支护困难。

1 工程概况

大则勒煤矿三采区布置于矿井南冀,主要开采9b、13煤层。9b煤层与13煤层间距平均值为31.09 m。9b 煤层厚度0.89~6.02 m,平均厚2.73 m,结构为鳞片状及粉末状,含一层厚度0.10~0.25 m 黏土岩夹矸,普遍含泥岩夹石,属结构简单、全区可采的较稳定中厚煤层,坚固性系数f=0.21;直接顶为灰色泥质粉砂岩夹菱铁岩薄层,局部为细砂岩,厚度为0.53~11.27 m,平均5.99 m,坚固性系数f=3.8;直接底为泥岩或粉砂岩,厚度1.08~12.61 m,平均4.89 m,坚固性系数f=3.1。13 煤层厚度0.45~2.78 m,平均厚1.12 m,不含夹矸,属结构简单、全区大部可采的不稳定薄煤层,坚固性系数f= 0.20;直接顶为粉砂岩、泥岩,中厚层状,顶部0.35 m 为黑色泥岩,0.71~9.21 m,平均4.99 m,坚固性系数f=2.8;直接底为浅灰色泥岩,夹团块状菱铁质粉砂岩,1.02~14.43 m,平均5.96 m,坚固性系数f=2.9(注:以上f值根据煤矿《生产地质报告》中“岩石单向极限抗压强度值”换算)。在实际揭露中,岩层中常含有高岭土泥岩、碳质泥岩,高岭土泥岩厚度0~0.6 m,碳质泥岩厚度0~0.2 m。高岭土泥岩受潮后易膨胀、软化,稳定性较差,主采煤层属于典型的三软煤层。主采煤层柱状图见图1。

图1 9b、13 煤地层柱状图

三采区胶带机大巷、三采区单轨吊大巷和三采区回风大巷位于井田南冀,走向223°;三采区胶带机大巷布置于13 煤层底板下部,距13 煤层底板平均3 m。按煤矿采掘接续计划,三条巷道向南延伸,穿过一采区边界后至三采区+1500 m 水平既定位置,布置三采区。在胶带机大巷、回风大巷均已穿过一采区边界,延伸至200 m 位置后,需掘联络巷将胶带机大巷与单轨吊大巷联通以解决三条巷道的通风和材料运输。三采区胶带机大巷、三采区单轨吊大巷、联络巷设计直墙半圆拱断面,净高3.2 m,净宽4.2 m;三采区回风大巷设计直墙半圆拱断面,净高2.5 m,净宽3.6 m。巷道支护方式为29U 型钢U 型棚、1.2 m×0.2 m 钢带、Φ22 mm×2400 mm 左旋无纵筋335 号螺纹锚杆、2.0 m×1.0 m 金属网喷浆支护。

2 转角处施工工艺选择

原掘进过程中,转角处通常改用炮掘。炮掘优点是设备配备较少,施工灵活,无需增大转角处巷道断面;缺点是施工进度慢,爆破后对巷道围岩的破坏影响较大,巷道容易变形,容易发生冒顶事故。如果采用综掘机施工,优点是施工进度快,对巷道围岩影响较小;缺点是掘进机转弯困难,巷道转角处断面较大。本次施工考虑到围岩的性质,为了提高工效,减小施工对围岩的影响,并且为今后类似施工积累经验,决定选择综掘机转角施工。

3 综掘机转角施工

3.1 设备配置

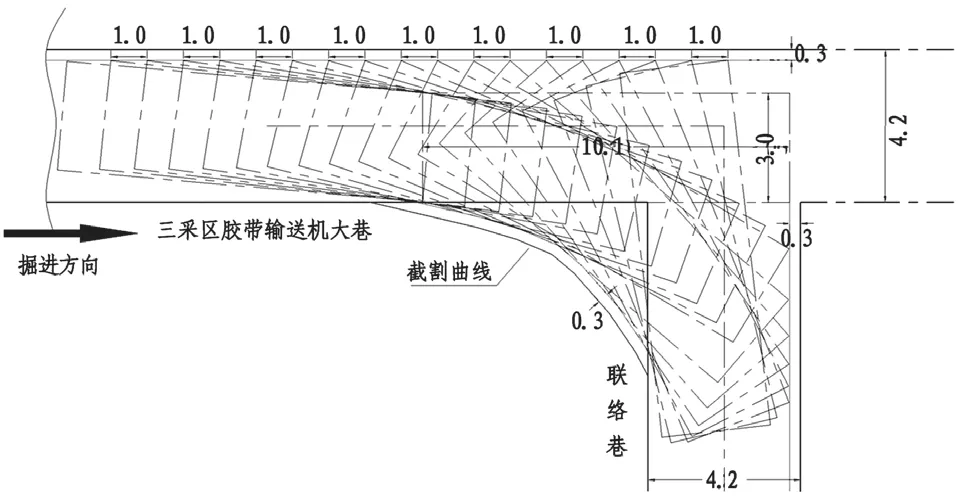

三采区胶带输送机大巷掘进施工采用一台三一重工EBZ160 半煤岩型综掘机,机身长10.1 m,铲板宽3 m,机身高1.9 m;配套一台DZQ80/35/15 型桥式胶带转载机,总长32 m,宽1.35 m,高1.24 m,输送量250 t/h。在联络巷转角处施工时,胶带转载机无法使用,将综掘机后牵引及胶带转载机临时拆除,安装一台SGB620/40T 型刮板运输机作为转载运输。

3.2 确定转弯截割曲线

综掘机机身长达10.1 m(不含二运皮带),如果转弯半径太小,不但综掘机无法转弯,截割头和机尾还会损坏支架等;如果转弯半径太大,则交叉口处断面较大,支护跨距加大,顶板支护难度就会增大。经煤矿工程技术人员研究后,采用CAD 绘图软件模拟[5]综掘机转弯方法确定巷道转弯截割曲线,按截割曲线确定综掘机每循环截割宽度。巷道向右转弯,在转弯巷道外侧保留0.3 m 的富余空间,以保证综掘机的前臂、机尾不刮蹭巷帮支护。CAD建模时,以联络巷转角外边线退回一台综掘机位置为转角起始点,每前进1 m,综掘机调整转角极限的标准:左侧机尾、机头不超过0.3 m 线,直到综掘机完全转入联络巷止,综掘机右侧边线形成一条曲线,此曲线向外偏移0.3 m 以保证综掘机右侧有富余空间,偏移后的曲线即为截割曲线。如图2。

图2 联络巷交叉口综掘机转角模型图(m)

3.3 转角掘进施工工艺及方法

3.3.1 调整转角段的巷道断面

转角交叉口处设计为直墙半圆拱断面,存在三个问题:1)交叉口处巷顶的圆拱交叉难以成形,容易超挖或欠挖;2)采用半圆拱U 型棚支护,异形棚规格较多,材料加工困难;3)在交叉口处需采用支承梁跨梁,而U 型棚跨梁搭接施工难度较大。为便于综掘机操作、支护材料的加工和支护施工,进入交叉位置后,巷道由原来的直墙半圆拱断面改为矩形断面,巷宽由截割曲线量得,巷高确定为2.8 m。

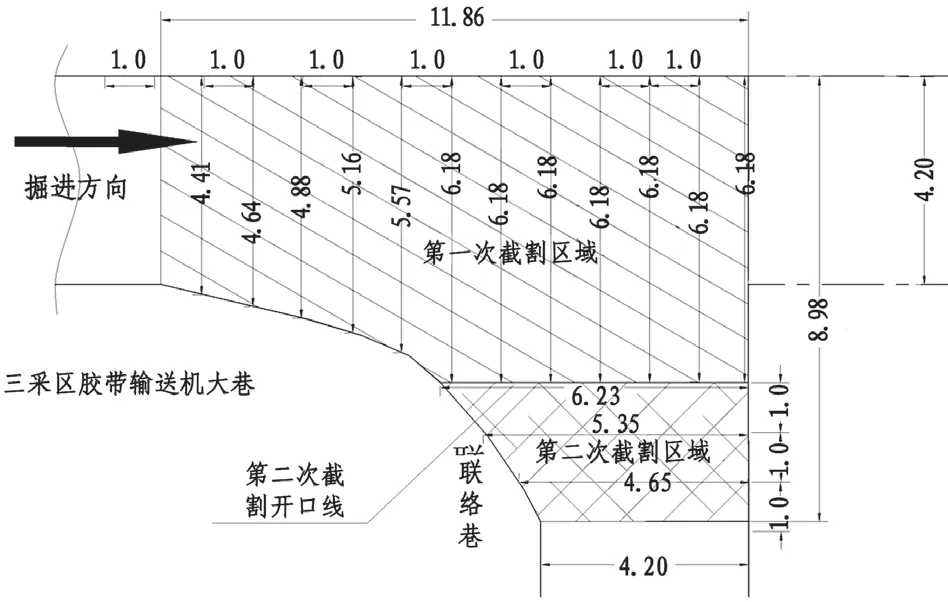

3.3.2 分两次截割转角成巷

CAD 建模绘出转角曲线后,技术人员现场标出综掘机开口位置。考虑到巷道岩层较松软,为了确保支护可靠性和施工安全,计划分两次进行截割转角成巷:第一次截割按原方位掘进12 m,前6 m 巷道宽度由4.2 m 逐次增加至6.18 m;后6 m 掘宽均为6.18 m。第一次截割完成后,需处理第二次截割开口处的支护,在开口处设一架双棚,支承原已打的7 架棚梁,再拆除原棚的棚腿,即可调整综掘机进行第二次截割。第一、第二次截割宽度如图3。

图3 联络巷交叉口综掘机转角截割示意图(m)

综掘机截割每循环严格按设计宽度和高度进刀,超挖和欠挖控制在0.1 m 以内。综掘机转角施工时,制定了相应安全技术措施,为了保证截割质量和施工安全,应注意以下几点:1)综掘机操作控制室在机身左侧,本次向右转弯,视线受阻,在截割施工时,需要有辅助人员现场指挥,现场指挥人员应尽量位于司机视线范围内,距离机器不得小于5 m;2)工程技术人员在每次截割前做好现场截割线标记,而综掘机司机要清楚作业点的截割尺寸,避免超挖或欠挖,避免机器碰坏工字钢支护;3)综掘机摆机时,通常操作综掘机前进、后退和用支撑截割臂摆动履带配合来完成,这一操作程序相对复杂,需要经验丰富的综掘机司机操作。

3.3.3 采用刮板机替换二运皮带

转角开始后,将综掘机后牵引及二运皮带临时拆除,安装一台SGB620/40T 型刮板运输机,机尾安设于综掘机后,在综掘机后部设一自制的溜槽,将综掘机出矸卸到刮板机上。在转角到极限位置时,综掘机出矸无法卸到刮板机上,这时需要人工辅助出矸。在人工出矸时,必须制定好安全措施,杜绝人工出矸与综掘机同时作业。

4 转角交叉口处支护工艺

三软煤层顶底板岩层松软,受力后容易破碎,无法与被动支护结合[6]。针对成巷初期来压快、变形量大,成巷后期巷道变形具有明显的蠕变特征[7-10],巷道自稳能力差,采用单一的支护方式很难控制围岩的变形,因此考虑采用主、被动联合支护方式。

4.1 转角交叉口联合支护设计

进入转角后,巷道断面由直墙半圆拱改为矩形,钢棚支护也由U 型棚支护改为工字钢平抬棚支护。交叉口巷道宽度最大达到6.4 m,为确保支护可靠、施工安全,设计采用管棚超前支护、锚杆、16#工字钢抬棚、锚索梁、喷浆联合支护方式。

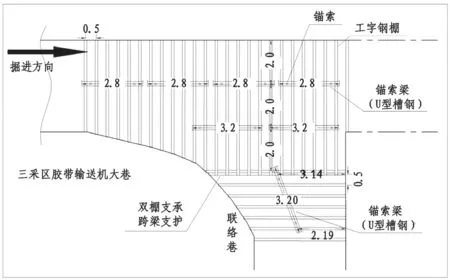

4.1.1 管棚超前支护

松散破碎地层巷道施工中,管棚超前支护的作用在于加固围岩,避免岩块冒落,保证巷道稳定和施工安全,同时限制围岩进一步松动,防止围岩过度变形、顶板过度下沉,为后期二次支护创造有利条件[11]。进入转角施工后,每循环工字钢抬棚支护到迎头再打一排管棚,管棚规格为Φ40 mm×2000 mm 黑铁管,厚度不小于3 mm。管棚布置密集,有利于防止漏顶和崩塌,但过于密集布置造成施工困难和材料浪费,最重要的是可能导致接下来的锚杆、锚索无法施工。根据以往管棚施工经验,结合现场实际,确定管棚间距为0.2 m,排距1 m,隔一架抬棚打一排管棚。如遇特别破碎地段,管棚间距适当加密,直至转角过完。超前管棚支护如图4。

图4 工字钢抬棚支护、管棚超前支护示意图(m)

4.1.2 锚杆支护

锚杆选用Φ22 mm×2400 mm 左旋无纵筋335号螺纹钢筋,锚杆以矩型形式布置。以巷道中心线为准,垂直巷道中线向巷道两帮分别布置锚杆,转角处顶、帮的锚杆随巷宽依次增加,锚杆间排距1.0 m×1.0 m,采用K2335型、Z2360型加长树脂锚固剂,每根锚杆各一支。锚杆托盘规格为250 mm×250 mm×20 mm。锚杆锚固力和螺母扭矩符合《锚杆喷射混凝土支护技术规范(GB 50086-2015)》规定。

4.1.3 工字钢抬棚支护

选用16#矿工钢抬棚支护,顶梁长4.2~6.4 m,腿长3 m(入底基础0.2 m),底梁根据两棚腿内间距实测确定,棚距0.5 m(中对中)。由于采用了分两次截割成巷,在进入第二次截割前,需拆除第二次开口处的棚腿。此处共有7 架棚梁,支承应力较大,设计在第二次开口处设并排双棚,支承原已打的7 架棚梁,再拆除原棚的棚腿。架工字钢棚严格按循环施工,掘一支一,即综掘机进尺1 m,必须架棚两架,不允许长时间大面积空顶。工字钢支护应保证施工质量,棚腿与顶梁、底梁之间接口接合严密,棚腿不得打在浮矸上,不得歪扭、倾斜、迈步。李金奎等学者[12]提出三软煤层巷道底鼓现象较为明显,应力集中在巷道底板两侧的区域,因此,在工字钢棚支护施工时,必须严格按要求安装底梁,以避免巷道发生底鼓。工字钢抬棚支护布置及规格详见图4。

4.1.4 锚索梁支护

架棚后打锚索梁进行加强支护,采用14#U 型槽钢,制作4 根2.8 m 长、3 根3.2 m 长的锚索梁,两端打上锚孔,每根锚索梁连接2 根锚索。锚索规格为Φ17.5 mm×6300 mm 高强度低松弛预应力钢绞线,共需打设14 根锚索,每根锚索使用5 支加长树脂锚固剂(2 支K2335、3 支Z2360)。锚索梁支护布置详见图5。

图5 联络巷交叉口锚索梁加强支护示意图(m)

4.1.5 喷射混凝土支护

综掘机完成转角交叉口截割、工字钢抬棚支护、锚索梁支护后,即进行喷浆作业。喷浆作业前,检查金属网、钢带布置均匀,搭接符合要求,空顶、空帮处要用矸石、砂袋等不燃材料填实。喷射砂浆配合比:每方砂浆制作需42.5R 水泥560 kg,中砂0.52 m3,细砂0.4 m3,水0.4 m3(根据实际喷射效果进行适量增减),速凝剂18 kg。喷射厚度不小于100 mm。

4.2 转角交叉口联合支护顺序

1)进入转角交叉口开始打管棚超前支护。2)按循环进度,每掘进1 m,布置好金属网打锚杆支护。3)工字钢抬棚支护(每循环两架)。4)转角结束后,补打锚索梁,对交叉口抬棚进行加强支护。5)锚索梁施工完成后,进行喷射混凝土支护。

4.3 转角交叉口巷道位移量监测

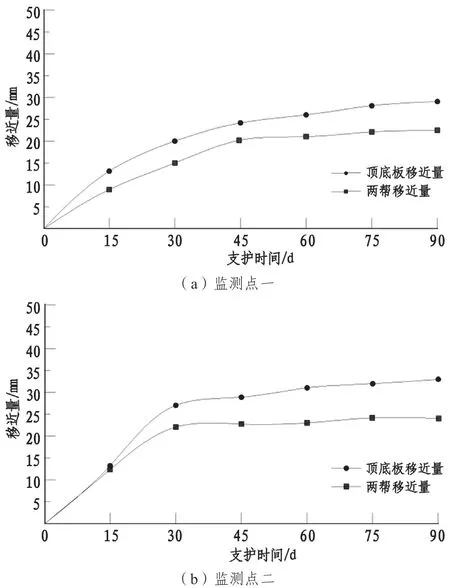

转角交叉口完工后,在该处设置了两个监测点,监测巷道两帮和顶底板移近量,监测时间3 个月,每15 d 监测一次。3 个月后对监测数据进行统计分析,巷道两帮和顶底板之间的距离都发生了移近,在支护后第一个月内移近幅度较大,移近速度较快,后期移近幅度较小。在两个测点数据中,两帮的移近量最大为24 mm,顶底板的移近量最大为33 mm。监测结果显示,巷道围岩形变与破坏控制在允许范围内。巷道变形位移量详见图6。

图6 联络巷交叉口处巷道位移量曲线

5 结论

本次综掘机转角掘进、联合支护施工按设计方案成功实施,日循环进度可达5 m。相较以往转角改用炮掘日循环进度2~3 m,提高了工效,而且避免了以往进入转角、交叉口处采用炮掘导致的围岩破坏严重、交叉口处巷道来压明显、巷道变形严重等问题。经过三个月的观测,巷道变形量较小,未出现喷体严重破裂、支架变形、底鼓等现象。实践证明,在该矿三软煤层软岩巷中采用综掘机转角掘进、交叉口处巷道采用联合支护方式是可行的。该工艺能够提高掘进工效,保证巷道支护质量,为今后类似施工积累了经验。