霄云煤矿1310 孤岛工作面初采矿压规律

刘 超 王彦敏 王传晨

(济宁矿业集团有限公司霄云煤矿,山东 济宁 272213)

以山东济宁霄云煤矿1310 孤岛工作面为研究对象,对其矿压显现规律进行现场观测,进而对观测数据进行研究分析[1-6],以期掌握该采煤工作面矿压显现规律,对同工程条件下采场液压支架的选型、支撑阻力的确定、巷道支护强度和范围的设计具有指导意义。

1 工作面概况

霄云煤矿位于山东省金乡县霄云镇。该矿1310工作面位于一采区东翼,生产水平为-790 m。工作面处于单斜构造区域,走向长度745 m,倾向长度220 m。工作面东侧为一、二采区边界,二采区未进行采掘活动。1310 工作面南侧为1312 采空区,北侧为1308 采空区,如图1。

图1 1310 工作面周边开采情况

开采3 号煤层厚1.4~4.3 m,平均3.5 m,煤层倾角为13°~19°,平均16°。1310 工作面煤层顶、底板岩性情况见表1。工作面采取后退式走向长壁综合机械化一次采全高采煤法,配备ZY8000/20/42D 型支撑掩护式液压支架151 台,液压支架自动跟机支护顶板,全部垮落法管理顶板。采用的ZQL2×2000/20/40/ ZQ4000/18/36 型两柱单元式轨顺超前支架的工作阻力为4000 kN。设计顺槽超前支护距离为120 m,轨顺双排共80 架,皮顺单排共50 架。

表1 1310 工作面顶、底板岩性情况表

2 综采工作面矿压显现规律

2.1 矿压监测测点布置

工作面液压支架工作阻力采用KJ479 无线监测系统记录数据,工作面液压支架总数为151,自胶带巷1#架起,每逢尾号为1 进行数据监测,即1#、11#、21#……151#支架,共布置16 个测点。矿压监测系统全程记录了各测点支架工作阻力随时间变化情况。矿压监测点布设如图2。

图2 1310 工作面矿压监测点布设

2.2 工作面矿压显现情况

2.2.1 初撑力分析

采场支护系统中支架的初撑力至关重要,其作用有两个:1)确保支架的增阻符合设计的支架增阻规律,保证支架处于合理的工作状态,发挥其最大的支护性能;2)抑制顶板的早期下沉,最大限度地保持支架上方煤岩层的完整,防止冒顶及顶板上下位岩层的离层,有效避免动压冲击。根据规定,支架初撑力应不小于25.2 MPa。各支架实测平均初撑力为20.97 MPa,为合格初撑力(25.2 MPa)的83.22 %。

2.2.2 支架工作阻力分析

支架阻力主要分布在20~30 MPa,该区间内支架数量约占支架总数的55%,阻力不足20 MPa 的支架数量约占总数的26%。随着监测时间的增加,支架阻力不足20 MPa 占比逐渐减小,支架阻力超过30 MPa占比逐渐增大,支架支护性能利用率增大。

液压支架来压记录的统计结果如图3。在同一来压时间段,沿倾斜方向上各支架来压的时间节点不同步,说明在沿倾斜方向上各位置顶板运动不同步。同时,接近工作面上端头侧支架的来压次数明显少于下端头侧,说明顶板垮落步距在沿倾向上不一致。各支架密集来压时间间隔相差较大,说明顶板来压位置在走向上不均匀。

图3 各支架阻力阶段性筛选

1310 工作面两侧为采空区,通过数次现场考察发现,靠近两顺槽侧的支架工作阻力均较小,一般在初撑力值附近轻微变化,未出现明显增阻现象。其中以1#、151#架为代表,基本在20 MPa 左右。这主要是由于两顺槽顶板锚网主动支护及超前单元支架高强支护,加之工作面顺槽采取了超前断顶卸压等措施而造成的。整体来看,在工作面来压期间,工作面中部压力要高于两端头区域,工作面中上部液压支架在来压期间均呈现较高压力状态,趋势上下略有起伏;沿工作面推进方向,支架压力呈波浪起伏趋势。

从采场支架工作阻力利用程度来看,目前1310孤岛面所装备的ZY8000/20/42D 型掩护式液压支架能够满足顶板控制要求,并有一定的富余量。因本面埋深相对较浅,且初采阶段两顺槽提前进行了切顶预裂,回采期间覆岩运动相对比较平稳。为确保后续1328 面等类似条件下孤岛工作面的安全开采,加强支架对工作面地质条件变化的适应性,建议在类似条件其他工作面支架选型时,至少应保持同一等级。

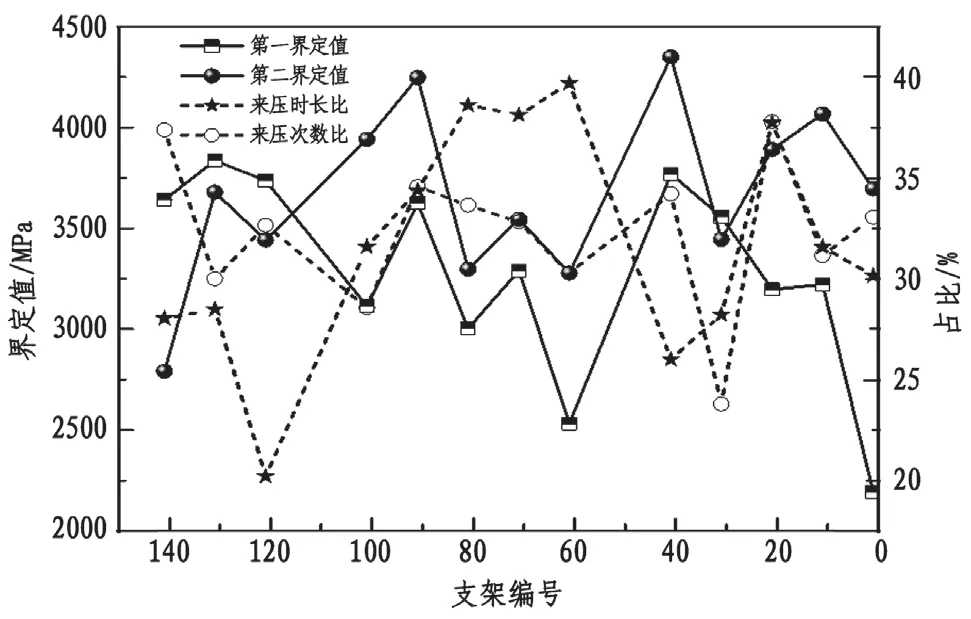

2.2.3 顶板来压判据

计算各支架工作阻力的平均值及标准差,取支架阻力的“平均值+标准差/2”作为来压的第一界定指标,取各支架循环末阻力的“平均值+标准差/2”作为来压的第二界定指标。各支架阻力来压临界值分布趋势如图4。

图4 各支架阻力来压临界值分布趋势

1310 工作面初采期间初次来压步距40~50 m,平均为46.1 m。图4 中各支架来压时长比在数值上不一致,介于20.21%~39.69%,说明采场各位置顶板运动不同步。以61#~81#液压支架为代表,工作面中部来压时长比相对较大,而该区间来压临界值较小,说明此区间顶板运动连续性和规律性较强。各支架循环末阻力和来压次数近似负相关,即末阻力越高,来压次数越少。

2.2.4 来压强度分析

表2 为各支架循环末阻力统计结果。各测站支架实际循环末阻力为23.04~36.96 MPa,整体支架平均末阻力均值为30.86 MPa,占额定工作阻力(39.5 MPa)的78.12%,表明现有支架额定工作阻力满足1310 工作面采场支护要求。同时,以41#、91#和131#架为代表的中部区间,支架循环末阻力均值较高,超过了额定工作阻力的70%。根据液压支架工作阻力特征,求得顶板来压期间的动载系数为1.4~1.9,表明顶板初次来压时运动强度较大。

表2 支架末阻力利用率

2.2.5 工作面上位岩层运动

随着工作面持续推进,高位岩梁将深入煤壁前方内部断裂。在对基本顶初次来压步距和周期来压步距统计分析基础上,对采动覆岩上位岩梁运动特征进一步分析。1310 工作面下位岩梁为细砂岩,厚10.9 m,视为第一关键层;煤层上方38.2~50.4 m 位置存在厚度为12.2 m 的细砂岩,视为第二关键层;再上方至66.5 m 为第二关键层的随动层。

以101#液压支架阻力为例,如图5,7 月19 日支架压力达到来压阈值,此为第一阶段;7 月27 日—7 月29 日压力迅速增加,此为第二阶段;7 月29日之后压力迅速降低到来压阈值以下,此为第三阶段。其中自27 日到29 日期间,工作面轨顺侧推进距离为97.8~102.7 m。

图5 101#液压支架阻力

上述三个阶段对应工作面与高位岩梁断裂线的不同相对位置关系:

1)由于高位岩梁发生断裂,压力传递作用于煤壁和液压支架。工作面在断裂岩梁下方推进过程中到断裂线的水平距离逐渐减小,因而作用在液压支架上的压力不断增大。此过程对应上述液压支架阻力变化的第一阶段。

2)当工作面推进至高位岩梁断裂线下方附近,煤体承担的载荷迅速减小。该区间内断裂岩体的重力主要作用在液压支架上,因此阻力较高但持续时间较短。期间工作面推进距离约5 m,接近支架的控顶距。

3)当工作面推进穿过断裂线后,液压支架位于下一悬臂梁下方,因而第三阶段阻力迅速降低。

基于上述分析可判定高位岩梁于7 月19 日左右破断,对应工作面轨顺侧从19~27 日的推进距离为76~97.8 m。根据101#液压支架监测数据,初步判定高位岩梁的初次断裂位置约为97.8 m,断裂时超前工作面煤壁21.8 m。

表3 高位岩梁断裂位置统计

由于顶板运动的分区性,各支架监测所得来压步距介于8~30 m,其中工作面上部区域来压步距较大、支架压力较高,需保证支架足够的初撑力。1310 工作面回采期间顶板周期来压步距最大区域为30.13 m,最小区域为7.78 m,变化幅度达22.35 m。经连续9 个周期来压期间的数据统计分析得出,1310 工作面周期来压步距平均为13 m。

3 超前支承压力

受工作面采动影响,超前支承压力测区内单元支架压力监测系统读数随之发生变化,分析其压力变化可以总结工作面超前支承压力分布规律,确定其支承压力影响范围及强度,为顺槽超前加强支护提供科学依据,最大程度地保证工作面生产的安全与效率。

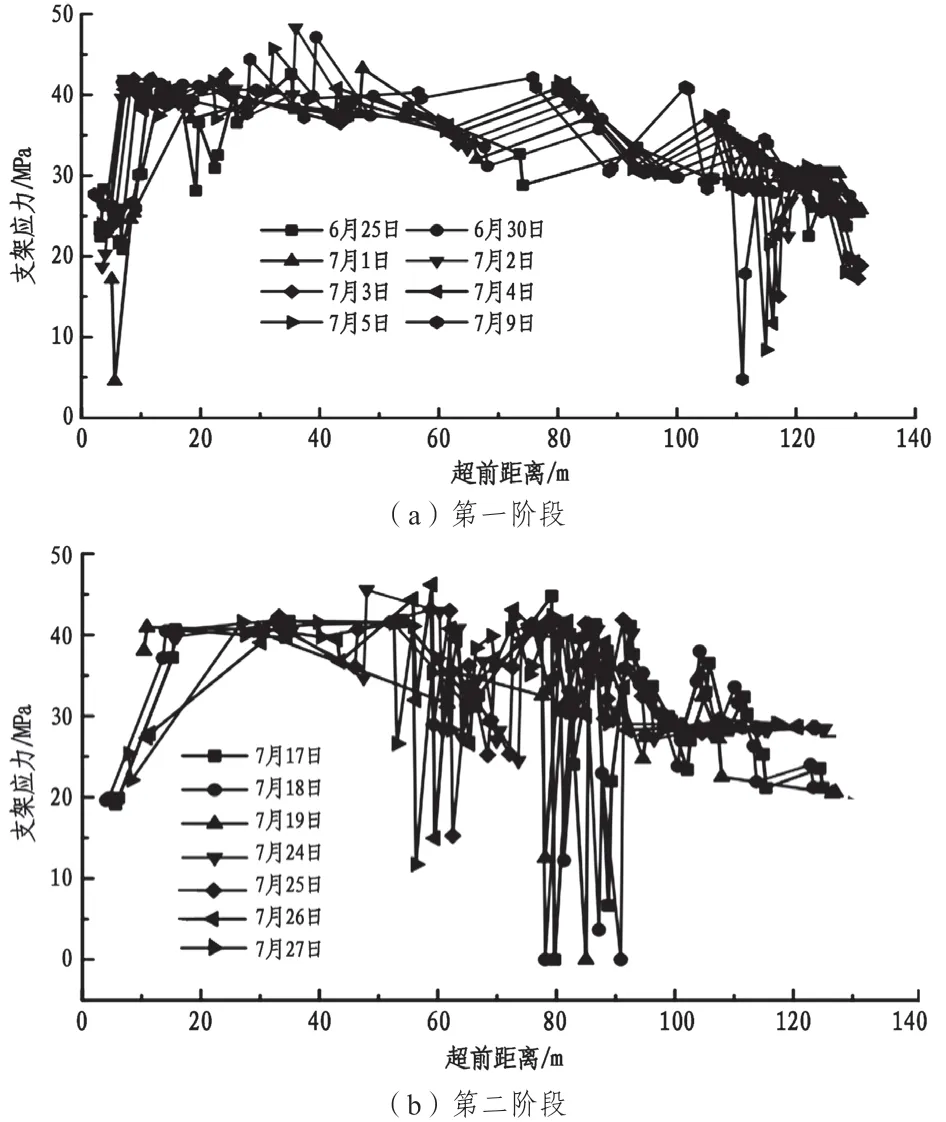

3.1 轨顺单元支架压力分析

由于7 月10 日—7 月17 日监测系统故障、数据中断,故将数据分两个阶段进行整理分析,得出第一阶段和第二阶段的轨道顺槽单元支架压力分布图,以此分析1310 轨道顺槽内单元支架压力随工作面推进的变化趋势,如图6。

图6 1310 轨道顺槽单元支架压力分布

通过大量数据整理统计,结合轨顺侧单元支架与工作面煤壁的相对位置分析,可以得到以下规律:

1)1310 工作面推进过程中,煤壁和单元支架做相向移动。假定以煤壁为参照点并记为坐标原点,以顺槽轴线超前方向为横坐标轴正方向,则随着开采时间延长,单元支架到煤壁距离越来越近。

2)基于上一条定义,当单元支架“相对移动”到距离采场煤壁一定距离范围内,便会受到采场超前支承压力的动压影响。随着回采工作的进行,每个单元支架到煤壁的距离越来越近,支架压力逐渐增大并逐渐达到卸压阈值(40.9 MPa),进而出现卸压现象。超前支承压力将进一步使单元支架进入“增阻-卸压”循环,从矿压显现方面直接表现为顺槽鼓帮、底鼓、顶板下沉等现象加剧,由此可确定超前支承压力的影响范围。

3)轨顺侧超前卸压区的范围为回采煤壁至超前6~10 m,该卸压状态受工作面采煤和切顶的综合影响;工作面超前10~60 m 范围内单元支架压力基本达到卸压阈值,划定为超前支承压力剧烈影响区;超前60~95 m 范围内单元支架压力随相对位置变化,距离工作面越近,支架压力越大,因此将该区间划定为超前支承压力影响区;超前95~130 m 范围内单元支架压力整体较低且变化趋势和幅度较小,划定为无影响区。

4)在两个时间段内工作面超前支承压力的影响范围和剧烈程度有所变化。第二阶段自7 月19日以来,工作面相对达到快速并保持匀速推进,其展现在单元支架数据上的影响区间和变动频率较之前明显增大。从数值上,工作面轨顺侧超前卸压区范围从6 m 增加到10 m,剧烈影响区从40 m 增加到60 m,轻微影响区从100 m 增加到115 m。监测过程中,个别单元支架压力在监测时间段内压力较小甚至接近0 值,此处判定为噪点并予以剔除。

AHEADTM将综合汽车胶粘剂、高性能弹性体、工程热塑性塑料、制动液/特种润滑剂、电子材料、高性能纤维及安全材料,为以下应用提供创新解决方案:

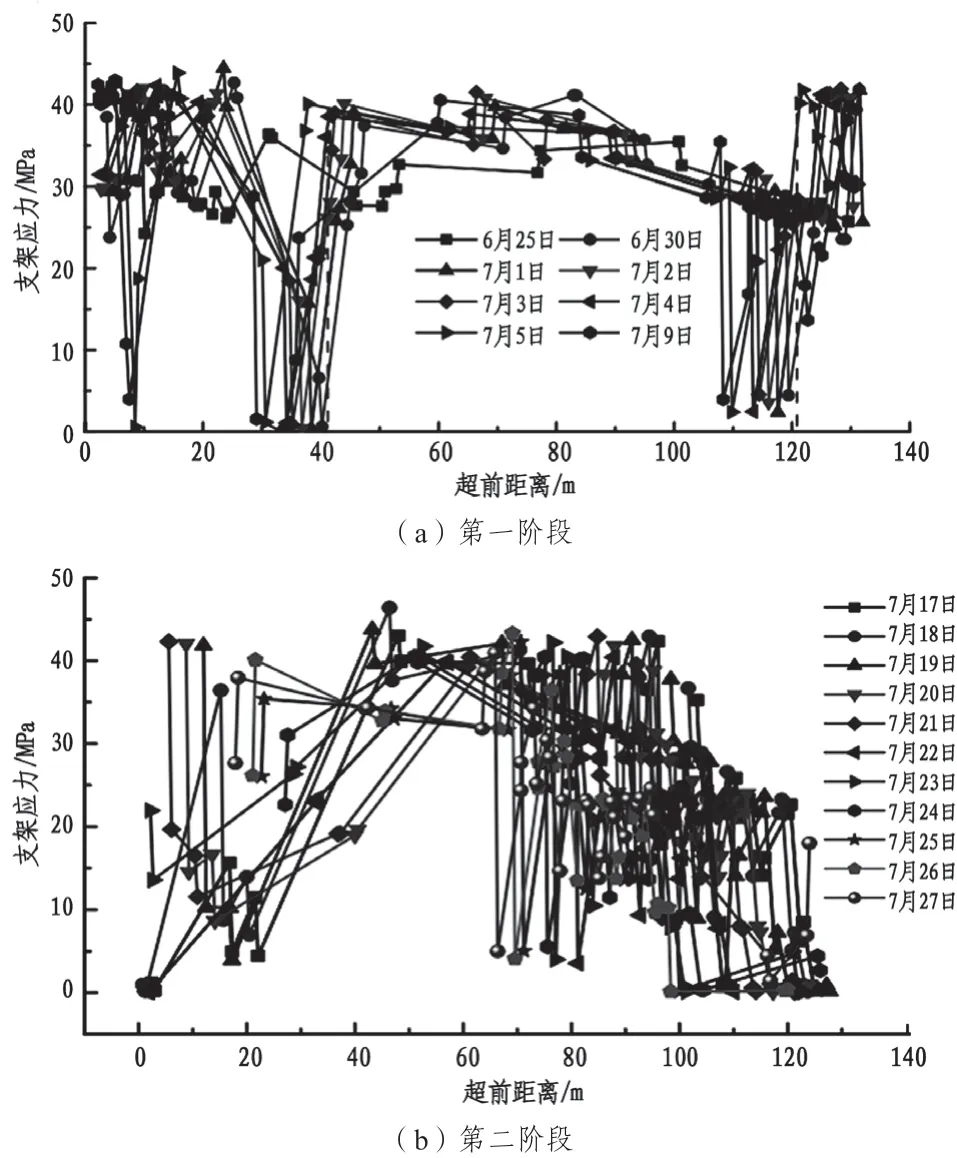

3.2 胶顺单元支架压力分析

1310 胶带顺槽内单元支架压力随工作面推进的变化趋势如图7。

图7 1310 胶带顺槽单元支架压力分布

结合皮顺侧单元支架压力与工作面煤壁的相对位置分析,可以得到以下规律:

1)1310 工作面皮顺侧超前范围内无明显卸压区;超前65 m 范围内为支承压力剧烈影响区;超前65~105 m 为影响区;超前105~125 m 为无影响区。

2)工作面胶带顺槽多架单元支架阻力表现出较大的变化趋势,分析认为与工作面周期来压相关。

个别支架工作阻力接近0 值,数据处理筛选时按无效数据剔除处理,同时建议进行定期检查校核。

3.3 工作面上位岩梁运动分析

在上述基本顶初次来压步距和周期来压步距统计分析的基础上,为探索更大范围的覆岩运动对1310 工作面采场支架阻力及支承压力的影响程度,需对采动覆岩上位岩梁运动特征作进一步分析。1310 工作面下位岩梁为细砂岩,厚10.9 m,视为第一关键层;煤层上方38.2~50.4 m 存在厚度为12.2 m 的细砂岩,视为第二关键层;再上方至66.5 m 为第二关键层的随动层。下位岩梁破断之后,其上方随动层逐步破断和冒落,支承压力影响范围随之增大。随着工作面持续向前推进,高位岩梁将深入煤壁前方内部断裂,支承压力显现分为内、外两个应力场。根据工作面回采过程中液压支架工作阻力的变化情况,可推算出高位岩梁断裂的大致位置。工作面覆岩结构及内-外应力场示意图如图8。

图8 工作面覆岩结构及内-外应力场示意

从工作面超前支承压力等观测结果来看,超前支承压力影响高峰区范围较大、幅值较高,在保证现有巷道锚网支护和单元支架支设质量的前提下,适当加大顺槽超前支护的范围。现场轨道顺槽超前支护距离不变,后期胶带顺槽超前支护距离增加至150 m。

4 结论

1310 工作面是霄云煤矿恢复生产后接续开采的第一个长壁孤岛工作面。孤岛工作面支承压力较正常工作面大,煤体内应力集中明显,进而对采动应力产生较大影响。为探索该类地质与开采技术条件下的孤岛综采面矿压分布规律,上覆岩层运动范围及运动参数,超前支承压力分布特点、范围和程度,从而为矿井后续生产技术管理提供科学依据,以1310 孤岛综采面初采过程中矿压监测及后续整理分析工作为基础,摸索出了该类条件下的初采矿压规律,主要得出:

1)根据现场实测综合判定1310 基本顶初次来压步距约40~50 m,平均为46.1 m。

2)1310 工作面周期来压步距平均为13 m,顶板来压期间的动载系数为1.4~1.9。

3)工作面来压具有分段(区)性,沿工作面倾斜方向工作面中下部(靠近机尾头)先来压,后逐渐向上部转移,最终发展为整个工作面来压。

4)支架整体平均初撑力为20.97 MPa,为合格初撑力(25.2 MPa)的83.22 %。支架循环末阻力为23.04~36.96 MPa,均值为30.86 MPa,占额定工作阻力的78.12%。

5)分析了两顺槽单元支架支撑压力随工作面推进距离增加的变化规律,为顺槽超前支护的合理性提供理论依据。