基于振动信号的钻机工况判断研究

李 军

(中煤新集能源股份有限公司,安徽 淮南 232001)

近年,煤炭行业正在逐渐向智能化方向发展,煤炭精准化开采向“少人化、无人化”转型[1-4]。国家能源局、原国家煤矿安全监察局在《关于开展首批智能化示范煤矿建设的通知》中确定71 处煤矿作为国家首批智能化示范建设煤矿。钻机是进行煤矿开采的重要设备,钻机的钻进、回退、钻杆结合等各项操作均需要专业人员现场手动操作,因此远程判断钻机的各种动作并远程操纵钻机工作成为实现煤炭开采智能化、少人化发展首要解决的问题。

由于液压泵是钻机的主要动力源,因此一些学者通过对液压泵的状态进行检查判断钻机的工况[5-7]。由于液压泵故障状态与故障特征之间的非线性关系,引入改进多尺度熵故障特征提取方法,采用支持向量机算法建立液压泵的故障模式识别模型,实现对液压泵的故障识别[8]。联合应用经验小波变换和模糊C 均值聚类算法的矿用千米定向钻机动作识别方法通过提取电动机、液压泵和联轴器振动信号的经验小波函数的不同的特征,根据提取的特征量识别钻机的不同动作[9]。对ZDY6500LQ 型全液压动力头式钻机进行了整机振动测试与分析,对比分析了不同工作状态下钻机不同测点位置的振动总量,得到钻进设备的主要振动激励源[10]。

以上研究对钻机工作状态分析的算法都较为复杂,且需要的传感器数量较多。本文提出一种根据安装在钻杆导向套部件上的加速度传感器采集到的振动加速度信号,远程判断钻机进行钻进、回退以及钻杆结合等不同动作的方法。

1 测试方案设计

1.1 实验器材的选择

本文以ZYW-3200 煤矿用全液压钻机为研究对象。该钻机主要用于煤矿井下钻进瓦斯抽(排)放孔、注浆防灭火孔、煤层注水孔、防突卸压孔、地质勘探孔及其他工程孔,适用于岩石坚固性系数f≤12的各种煤层、岩层。该钻机采用GBD20 矿用本安型振动传感器采集振动加速度信号,该传感器高度集成化,其有效部件为精心选择的压电陶瓷材料-锆钛酸铅压电陶瓷(PZT)和惯性质量块,可广泛应用于各种振动和冲击测量,具备灵敏度高、抗干扰能力强等优点。

1.2 信号测点的选择

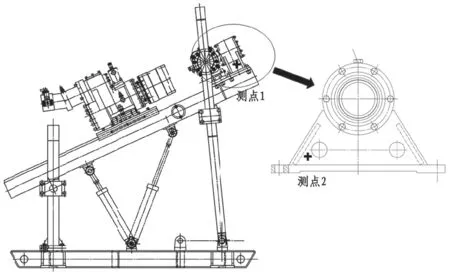

钻机的振动测点如图1 所示。为防止钻机部件运动造成传感器线缆缠绕或传感器脱落,将传感器测点设置在钻杆导向套部件上。测点1 设置在导向套侧面,测点2 设置在导向套正面左下角,测点1、2 位置均低于钻杆,传感器线缆从钻机下方穿过,从而避免线缆接触钻杆造成缠绕。测点1 用于分析钻机横向振动,测点2 可分析钻机轴向振动。

图1 钻机及测点示意图

1.3 振动信号的选择

在瓦斯钻孔施工过程中,钻杆、钻头等组成的钻杆系统承受着自重、给进阻力、转矩、阻尼、钻杆与孔壁接触碰撞力及钻杆与煤岩摩擦阻力等综合作用,不仅会产生纵向、横向、扭转振动,还可能产生耦合振动。为进行钻杆系统在钻进施工中的动载受力分析,对相关条件进行简化和假设:1)钻进地层为弹塑性体;2)钻具为绝对刚体;3)钻具振动时仅考虑粘滞阻力;4)钻头为两翼弧角PDC钻头,钻头端部始终与岩石接触;5)钻杆与孔壁间的碰撞为弹性碰撞,钻孔轴线与钻具轴线重合。

研究表明,钻进过程中钻具的横向振动、纵向振动产生机理和振动波传递一般规律、钻杆振动特性变化的物理力学机制,随着钻进工况变化作用于钻机钻头的作用力而产生相应变化。据此,结合煤矿井下实际状况与钻机自身特点,通过现场工程实践,系统地对比分析不同钻进工况下钻杆钻进振动信号特性,提出基于钻杆振动检测技术的钻进工况识别的方法,实时监测钻具的横向及纵向振动信号,并分析识别特定振动信号幅值判定钻具的振动工况,在掘进工程中即可实时、高密度地获取钻进设备工况,不仅为地质结构探测节约了大量的人力物力,而且对井下智能化钻进的安全高效作业具有较高的实用价值和指导意义。

2 现场测试数据分析

通过对钻机钻进过程中钻具振动的产生机理与振动波传递规律的研究,不同钻进工况如钻杆钻进、钻杆回退、钻杆结合等,在实际钻进过程中会产生不同的振动信号,如果能在钻机钻进过程中收集并记录振动信号,通过后期的数据处理及分析研究,即可识别钻进过程中的实际工况,实现井下智能识别钻进工况。本实验在此需求分析的基础上设计实验,用于监测钻机钻进过程中钻具的振动情况,以此判别钻机钻进的实际工况。

为了验证该方法的可行性,开展实地井下钻孔实验,实验场地为刘庄煤矿。刘庄煤矿位于安徽阜阳市颍上县境内,矿区南距县城约20 km,西至阜阳市40 km。刘庄煤矿井田面积82 km2,煤炭储量15.6 亿t,可采储量6.79 亿t,每年的生产能力超过800 万t。本次实验环境将传感器安装在钻机设定的测点处,采集了四组岩石孔钻孔的横向、纵向振动信号,并对四组信号进行幅值分析,传感器的采样频率为50 000 Hz,结果如下所示:

1)井下通道岩石孔1

图2 和图3 分别为井下通道岩石孔1 的横向和纵向的振动加速度信号,井下通道岩石孔1 进行的为全程钻机钻进实验。从图中可以看出,当钻机在钻进过程中加速度传感器采集到钻杆受到的振动冲击信号为高频高幅值的信号,其中采集到的横向振动加速度信号的峰值为46.9 m/s2,平均值为4.5 m/s2,轴向振动加速度的峰值为54.1 m/s2,平均值为6.0 m/s2。由此可发现在井下钻探实际过程中钻杆轴向受到的冲击激励相较于钻杆横向受到的冲击激励大,且均无主频,因此在实际处理时可将钻杆振动信号视为随机信号。

图2 岩石孔1 横向振动信号

图3 岩石孔1 纵向振动信号

2)井下通道岩石孔2

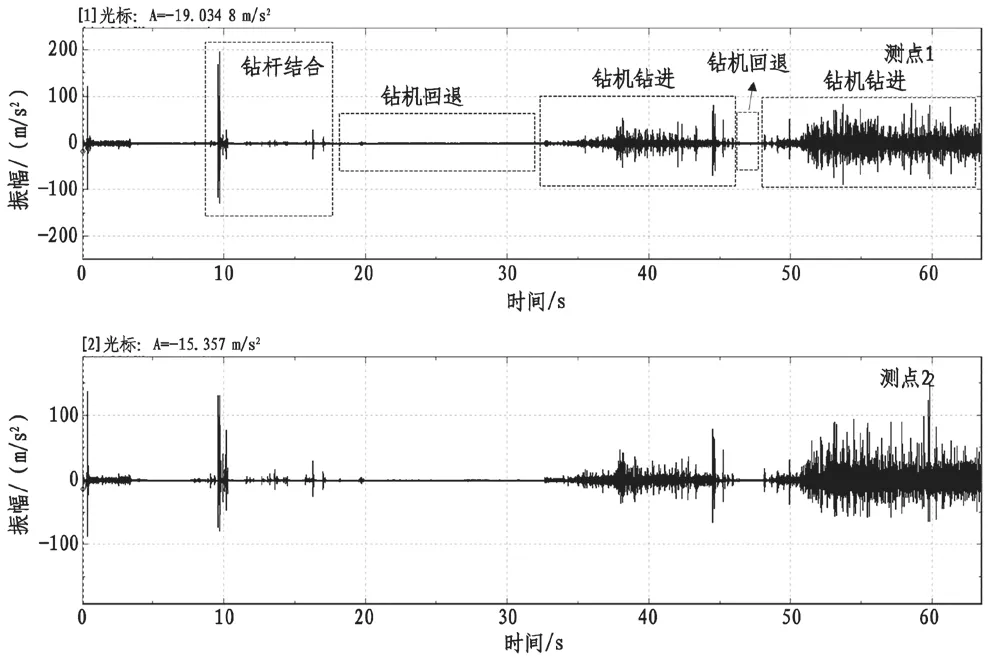

井下通道岩石孔2 包含了钻杆结合、钻机回退和钻机钻进三种工况,具体工况振动信号波形如图4 所示,其中测点1 为横向振动,测点2 为轴向振动。

图4 岩石孔2 不同工况振动信号波形

井下通道岩石孔2 在第9 秒开始钻机进行钻杆结合,持续9 s 在第18 秒完成结合。第18 秒到第32 秒钻机处于退钻状态,在第32 秒到第46.5 秒钻机钻进,第46.5 秒到第48 秒钻机回退,第48 秒到第63 秒钻机钻进。钻机进行钻杆结合从开始到完成各有一次明显的振动,开始进行钻杆结合时产生超过100 m/s2、最高接近200 m/s2持续1 s 的高幅值振动加速度信号,并且该振动信号振动幅度相较于正常情况的振动幅度差别极大,具备很强的标志性,因此钻杆结合时通过识别高振幅信号即可识别该工况。当钻机进行钻杆回退时钻杆振动较小,峰值为3.2 m/s2,平均值为0.1 m/s2。当钻机钻进时,振动加速度信号的峰值为87.8 m/s2,平均值为4.0 m/s2。

3)井下通道岩石孔3

井下通道岩石孔3 包含了钻机钻进和钻机回退两种工况,具体工况振动波形如图5。

图5 岩石孔3 不同工况振动信号波形

井下通道岩石孔3 前17.5 s 为钻机钻进过程,第17.5 秒到第19 秒为钻机回退状态,第19 秒到第36 秒为钻机钻进过程。当钻机处于钻进状态时,钻杆横向振动信号的最大幅值为79.7 m/s2,平均幅值为4.2 m/s2。当钻机进行钻杆回退时,钻杆横向振动信号的最大幅值为1.2 m/s2,平均幅值为0.1 m/s2。对比岩石孔2 的钻杆结合动作,岩石孔3 轴向振动信号的第17 秒出现了超过100 m/s2的振动加速度信号且之后产生了一段振幅较小的振动信号,由于这段信号仅持续4 s,因此判断此动作为钻杆回退。

4)井下通道岩石孔4

井下通道岩石孔4 包含了钻机钻进和钻机回退两种工况,具体工况振动信号波形如图6。

图6 岩石孔4 不同工况振动信号波形

井下通道岩石孔4 前23 s 为钻机钻进过程,第23 秒到第24 秒为钻机回退状态,第24 秒到第49秒为钻机钻进过程。当钻机处于钻进状态时,钻杆横向振动信号的最大幅值为102.8 m/s2,平均幅值为4.1 m/s2。当钻机进行钻杆回退时,钻杆横向振动信号的最大幅值为5.5 m/s2,平均幅值为0.3 m/s2。

3 钻进工况识别技术展望

1)智能化钻进工况识别理论

受煤矿井下空间及高瓦斯、高粉尘、潮湿作业环境的限制,井下钻探技术具备一定的特殊性并明显区别于地面钻探,因此实现井下智能化钻探的技术路径有异于地面,井下智能化钻进工况识别[11]是未来精准钻孔要求的基础。井下智能化钻进工况识别主要通过运用高精度传感器技术、随钻测量技术、钻杆的高效传输与通信技术、智能识别技术、井下小型化数据处理设备等,实现煤矿智能化钻进工况识别以及现场实测并分析,最大限度减少钻进人员工作量及单台钻机配套人员数量,提高井下钻井工作效率。

2)多参信息监测融合技术

现阶段监测技术仍处于起步阶段,目前的参数并不能完全满足实际工况需求,存在关键参数缺失的情况,因参数缺失造成智能化技术难以铺展。因此,参数选取仍需要改进,研发关键设备实现补齐参数。基于相关学者对于钻杆振动特性的研究[12-13],研发高精度传感器结合随钻钻杆技术,将振动信号传感器设置在钻头后方,能够最大限度避免因钻进进尺距离造成振动信号失真;研发钻杆高效通信技术与设备,实现钻头后方数据实时监测、处理、智能辨识钻机钻进工况;研发井下防爆小型数据处理设备,对实时工况进行采集与分析,并通过井下环网向地面发送钻进设备的工作状态,为地面生产调度人员提供相关数据制定生产工作计划。

4 结论

由以上实验可知,对于钻机的钻进、回退和钻杆结合三种动作,加速度传感器采集到的信号有明显区别。当钻机处于钻进状态时,在钻机钻杆导向套位置采集到的振动加速度信号为持续的高频高幅值的信号,通常采集到的振动加速度信号的振幅在50 m/s2左右,平均值5 m/s2左右,偶尔会出现超过100 m/s2的振动加速度信号,但持续时间较短。钻机的钻杆结合动作持续时间为9 s 左右。当钻机进行钻杆结合时,在结合的开始和完成各会产生一次尖峰振动,第一次振动的振动加速度信号为峰值超过100 m/s2、最高接近200 m/s2的高幅值信号,在钻杆结合完成时产生的振动加速度信号为峰值40 m/s2左右的信号,在两次振动之间的振动加速度信号幅值较小峰值为8 m/s2,平均值为0.2 m/s2。当钻机进行回退时钻杆受到的振动较小,峰值为4 m/s2左右,平均值为0.1 m/s2。由此可得,当钻机的动作不同时,钻杆受到的振动也不同,因此通过振动加速度信号判断钻机动作具有一定的可行性。