基于ANSYS有限元分析的水下潜标电子舱散热系统研究

聂 嵩,陈 赓,刘 浩,林 航,郭飒君

(中国船舶第七一五研究所,杭州 310012)

0 引言

随着海洋技术的快速发展和海防建设的持续推进,及时探测水下重要目标信息和防止敌对势力进行高度隐蔽的水下攻击对于重要目标的水下警戒告警设备变得愈发重要。为了获得水下重要目标信息,水下警戒告警设备需要在海洋中持续工作,因此设备的稳定水下运行显得至关重要。电子舱作为水下设备的核心组成部分之一,内部安装着各种电子元器件。某种类型的水下电子舱内部配备有工控板,其工作时芯片很容易积聚高热能,导致严重影响工控板性能和寿命。此外,水下电子舱还需要确保水密性,在使用或调试过程中,电子舱等设备往返于甲板和水下,需要面对高温暴晒等复杂工况,仅仅通过密闭电子舱内空气介质的自然对流无法将芯片的温度控制在安全温度内[1]。

根据阿伦尼斯方程的预测,元器件的工作温度升高10 ℃,其失效率将增大一倍左右[2]。同时,据统计,电子设备失效率中约55%是由于工作温度超过规定值引起的[3]。因此,在进行电子舱内部结构设计时,必须充分考虑工控板的散热问题,以避免工控板因工作时产生的高温而影响芯片性能、寿命甚至导致损坏。

本文对水下圆柱形电子舱的散热结构设计进行了设计优化,并建立了相应的水下电子舱散热结构模型。首先,借助ANSYS 软件对不同尺寸的散热结构的散热效果进行了仿真计算和分析。在确定了散热结构的尺寸后,对其在实验室常温环境和水下工作环境下进行了仿真计算和分析。接着,将加工好的电子舱放置于温度箱中进行了实机验证,并通过对比实际试验测量数据与仿真结果,验证了散热结构的散热效果的有效性,并针对散热结构存在的潜在问题,提出了优化方案。对于水下潜标圆柱形类型电子舱散热结构仿真和设计提供了思路和方法。

1 散热结构热理论

热传导是热量从高温物体传向低温物体或者从同一物体的温度较高部分传向温度较低部分的现象,发生在固体、液体和气体中,是固体传热最主要的方式[4]。热流密度计算式为:

式中:q为热流密度,W/m2;δ为壁厚,m;Δt为壁两侧表面的温差;λ为热导率或称导热系数,W(/m·℃),表示材料导热能力的大小,其意义是指单位厚度的物体具有单位温度差时,在它的单位面积上每单位时间的导热量。

依靠流体来传递热量的现象称为热对流。热对流是由存在温度差的流体和固体耦合而产生的热交换现象[5]。工程中常见的是流体与不同温度的固体表面之间产生热量交换。用牛顿冷却方程来描述热对流,假设热量离开温度为tw的表面进入温度为tf的周围流体的传热速率遵循牛顿冷却定律:

式中:h为对流换热系数;tw为固体表面的温度;tf为周围流体的温度。

发射辐射能是各类物质的固有特性。热传导和热对流都需要有冷、热物体的直接接触传递热量,而热辐射无须任何介质。热辐射指物体表面对外发射可见和不可见的射线,并被其他物体吸收转变为热的过程。物体温度越高,单位时间辐射的热量越多[6]。在工程中通常考虑两个或两个以上物体之间的辐射,系统中每个物体同时辐射并吸收热量。它们之间的净热量传递可以用斯蒂芬-波尔兹曼方程来计算:

式中:q为热流率;ε为辐射率;σ为斯蒂芬-波尔兹曼常数;A1为辐射面1的面积;F12为由辐射面1到辐射面2的形状系数;T1为辐射面1的绝对温度;T2为辐射面2的绝对温度。

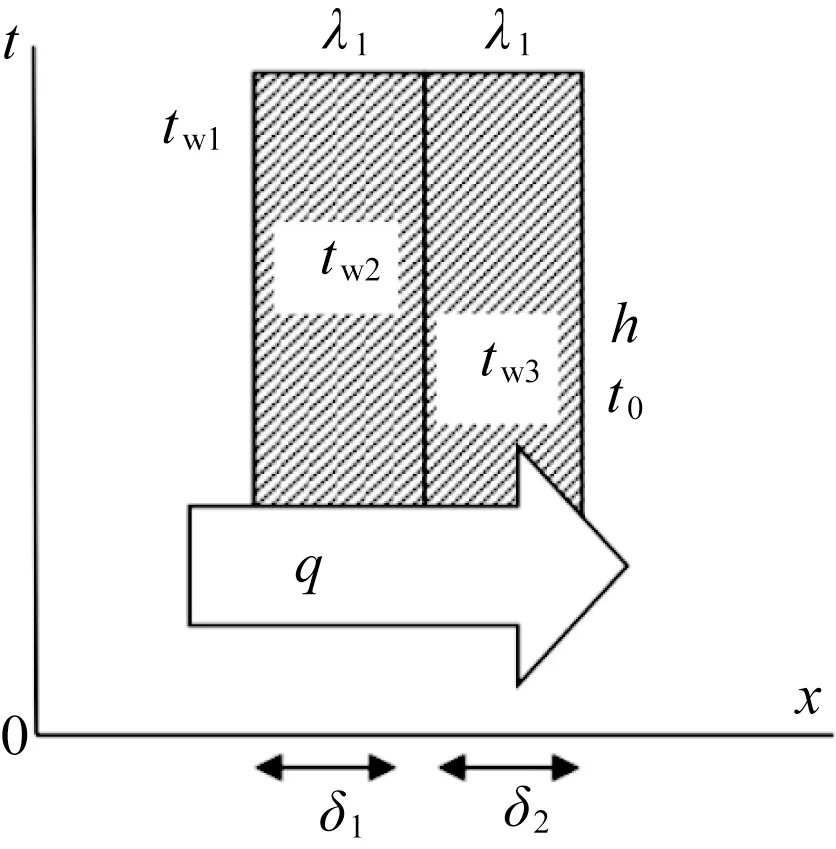

如果流出系统的热量等于流入系统的热量加上系统自身产生的热量,则系统处于热的稳定状态。当系统处于稳定状态时,任意节点的温度不会随着时间的变化而变化[7]。设电子舱内部导热块与芯片接触面温度为tw1,导热块厚度为δ1,导热系数为λ1,导热块与电子舱内壁接触面温度为tw2,电子舱厚度为δ2,导热系数为λ2,电子舱外壁面温度为tw3,外部流体温度为tf1,表面传热系数为h。整个传热过程为热量由热流体经导热块传递到电子舱壁,再经热对流传递到外部流体,热传递过程如图1所示。热量由热流体以导热方式通过导热块,即

图1 热传递过程

热量由热流体以导热方式通过电子舱壁,即

热量由电子舱壁以对流传热方式传给冷流体,即

热传递过程可用以上式(4)~(6)表达。在稳态传热情况下,以上3式的热流密度q相等,整理后得:

2 电子舱散热结构设计

水下潜标设备通常搭载了各种复杂的电子仪器和传感器,用于收集海洋环境数据、测量水下物理参数、记录声学信号等。这些电子组件在工作过程中会产生大量热量,如果不及时散热,温度过高会导致设备性能下降,甚至损坏关键部件。因此,电子舱散热对水下潜标设备的功能和稳定性有着不可忽视的影响[8],做好水下电子舱的散热,对保护电子元件、提高设备性能、延长设备寿命、确保电子系统安全运行等至关重要。

常见的水下电子舱大多采用圆柱形的外形,如图2(a)所示,这种设计可以提供较大的体积空间,容纳更多的电子设备和传感器,并且在水下运动时较为稳定,且圆柱形的电子舱容易固定在潜标等水下设备中,如图2(b)所示,安置在潜标中的圆柱形的电子舱方便安装和拆卸,是应用最广泛的水下潜标电子舱形式。

图2 电子舱及潜标系统示意图

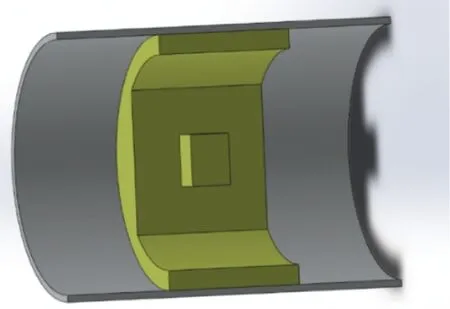

电子舱一般具备良好的水密性能,因此没有散热介质向外流通,且其内部空间小,电子元器件多,散热条件很差,传统散热效率较高的小风扇强制对流以及仅通过密闭电子舱内空气的自然对流散热方式无法将芯片温度控制在安全温度内。在结构和仪器设置紧密的情况,设置对流散热结构受到空间限制时,传导成为有效散热的重要措施[9-10]。本文针对圆柱形电子舱内工控板的散热问题,利用散热结构热传导效应,设计了一种定制化散热结构,如图3所示。

图3 圆柱形电子舱散热结构示意图

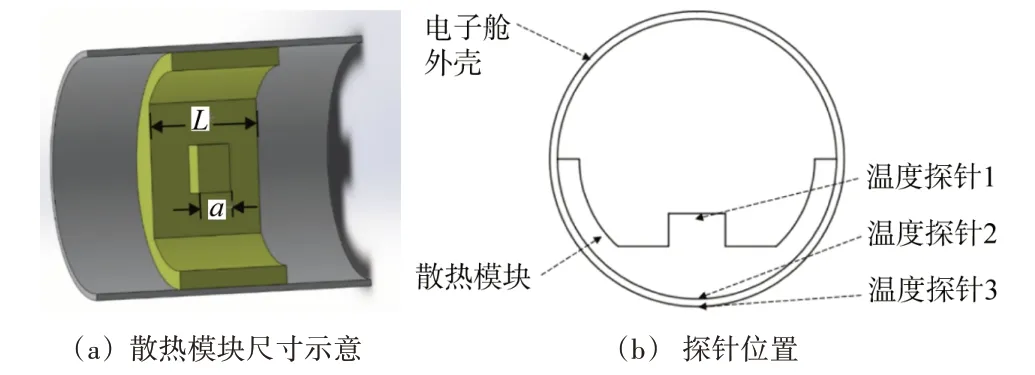

为适应电子舱形状和内部电路板结构,散热结构一侧采用圆弧形设计,宽度为L,另一侧为方形接触面,边长为a,使用时,圆弧面和方形接触面分别与电子舱壁和工控机芯片紧密贴合,从而实现将芯片产生的热量经导热块传导至电子舱壁,热量再经电子舱壁传导到电子舱外壁,通过电子舱外壁与外界流体对流的方式散热。考虑轻量化和散热效率的平衡,采用密度较小,导热率较高且易加工的铝合金作为散热模块的材料,在体积和质量有限的前提下,最大发挥散热效能。

3 ANSYS稳态热分析

热仿真是一种有效的热分析方法,可获得设备的稳态温度分布和动态温度变化,在电子舱热设计中也有应用[11-12]。使用ANSYS进行热分析仿真的步骤如下[13-21]。

(1)建立几何模型。在ANSYS中,可以使用CAD软件或ANSYS自带的几何建模工具创建CPU散热金属块的几何模型。确保模型的精度和尺寸符合实际要仿真的对象。

(2)定义材料属性。在ANSYS 中,需要为金属块定义合适的材料属性。这包括热导率、密度、热容等参数,这些参数将影响散热性能的仿真结果。

(3)设置边界条件。确定模型的边界条件是非常重要的。在这种情况下,需要将CPU 的表面设置为热源,并施加适当的热通量或温度,以模拟CPU产生的热量。

(4)设置散热方式。定义散热方式是模拟过程中的关键步骤。可以设置金属块的表面为自然对流或强制对流,并设置对应的换热系数。如果金属块与其他部件相连接,还需要定义接触面的换热条件。

(5)网格划分。在进行数值仿真之前,需要对几何模型进行网格划分。合适的网格划分可以确保仿真的准确性和计算效率。

(6)设置求解器参数。选择合适的求解器,如稳态或瞬态热传导求解器,并设置相应的参数,如收敛准则、时间步长等。

(7)运行仿真。完成所有设置后,运行仿真,并等待结果生成。仿真时间取决于模型复杂性和计算机性能。

(8)后处理、结果分析。

3.1 仿真模型建立与网格划分

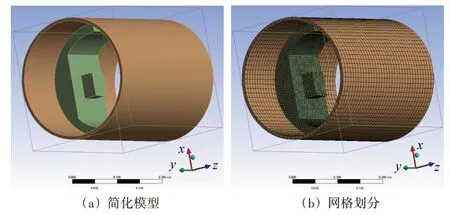

电子舱内沿轴向的热量传递极少[22],为节约计算时间,取电子舱内工控板这一舱段热仿真分析。选择稳态热传导求解器,根据散热结构设计,将模型中一些不必要的特征,比如螺钉、螺母、圆角、装配孔等去除,以节省仿真计算时间,提高计算效率[23]。将简化后如图4(a)所示的模型导入到ANSYS 并进行网格划分,如图4(b)所示。

图4 建模和网格划分

3.2 边界条件施加及仿真结果

在ANSYS 软件中设置导热块材料为铝合金,设置电子舱外壳材料为钛合金。设置正方形芯片尺寸为r=40 mm,热源功率为60 W。

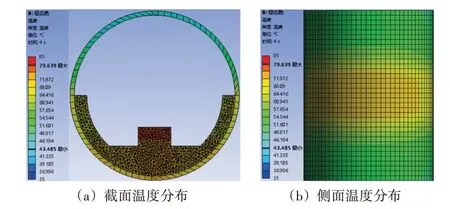

首先假设甲板作业工况,设置边界条件为空气,环境温度设置为40 ℃,散热片与芯片接触面与芯片边长相同(a=r),分别对装配长度L=80 mm 和L=140 mm 导热版的电子舱进行稳态热仿真计算分析结果如图5~6所示。

图5 散热块宽度L=80 mm时温度分布

在空气中,热源功率和散热器与芯片接触面积一定时,增大散热模块长度,到达稳态后,电子舱内外的最高温度下降了6.031 ℃。

为了对散热块的尺寸进行优化,在有限体积和质量下,达到更高的散热效率,在ANSYS 热分析模型中加入3个探针,如图7所示,探针分别位于散热模块与芯片接触面中心,散热模块与电子舱内壁接触面中心点和散热模块与电子舱接触面外壁中心处。

图7 散热模块尺寸和温度探针位置示意图

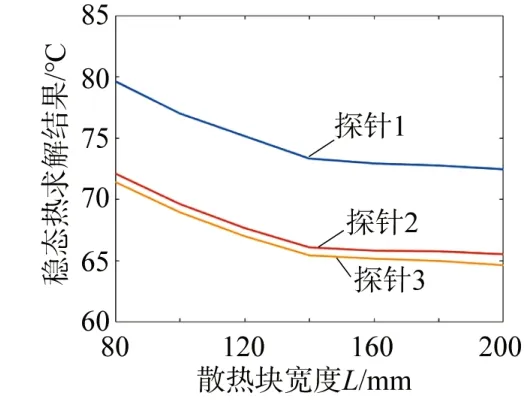

当芯片尺寸为r=40 mm、热源功率为60 W、散热器与芯片接触面积相同时,3 个探针位置处稳态热求解结果随散热片宽度L变化的曲线如图8所示。

图8 不同散热模块宽度L结果对比

随着散热块宽度L变大,ANSYS 稳态热求解的3 个探针处温度逐渐降低,但当散热块宽度L>140 mm后,随着散热模块宽度变大,3 个探针处温度降低不明显,因此再增大散热块宽度,对电子舱散热的效果影响不大,考虑轻量化和散热效率,选取散热模块宽度为L=140 mm。

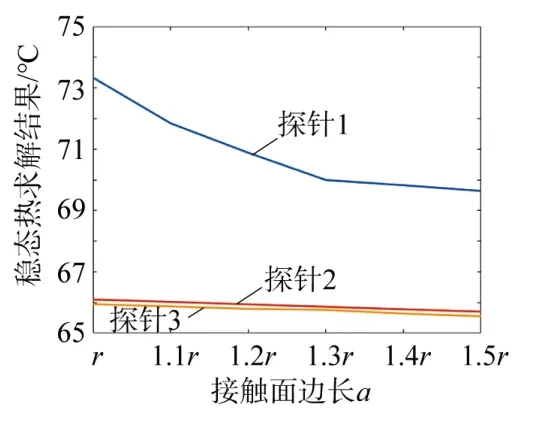

保证芯片尺寸为r=40 mm,热源功率为60 W 不变,设置选取散热模块宽度为L=140 mm,改变散热模块与芯片接触面的边长a,3个探针位置处稳态热求解结果随散热片宽度L变化的曲线如图9所示。

图9 不同接触面宽度a结果对比

散热模块与芯片接触面的边长a的变化,对探针2和探针3处温度影响不大,这是由于,接触面边长a的增大对总的散热模块质量和体积影响不大,而探针1 位于散热模块与热源芯片接触面,随着边长a变大,探针1处温度逐渐下降,但当散热模块与芯片接触面的边长a>1.3r后,继续增加散热模块与芯片接触面的边长对探针1 处温度影响变小。因此,考虑轻量化和散热效率,取a=1.3r时,散热模块散热效率最高。

3.3 仿真与实测数据对比

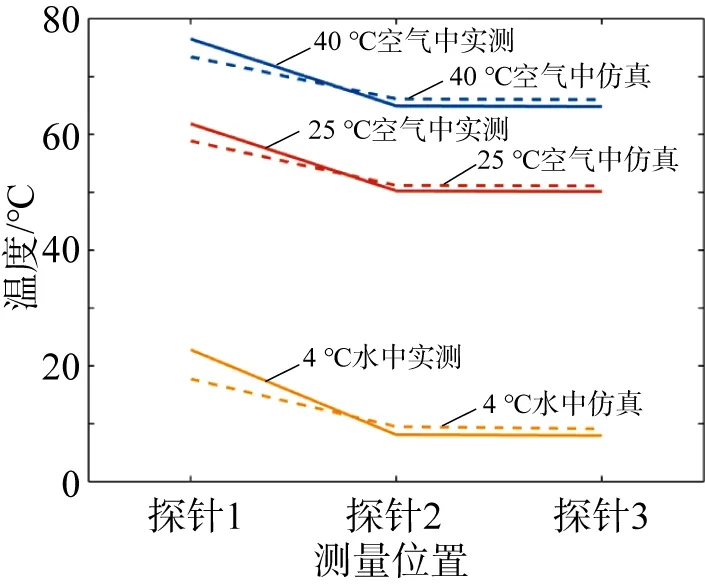

按照仿真优化的后散热模块尺寸L=140 mm、a=1.3r加工散热模块,装入电子舱后,将电子舱分别放置在40 ℃、25 ℃的恒温箱中模拟空气中的工况,并使电子舱淹没在4 ℃冷水桶后放置在4 ℃恒温箱模拟海底环境,电子舱保持开机运行,芯片发热功耗约60 W,每隔15 min,打开恒温箱,迅速测量电子舱内外壁探针1、2、3 位置温度,待温度稳定后再间隔15 min 重复3 次测温取平均作为最终温度,记录最终温度与仿真结果对比如图10所示。

图10 不同环境3个测量位置仿真与实测对比

设计的散热模块在40 ℃、25 ℃空气中和4 ℃水中运行时,3 个测量点实测温度与仿真温度基本吻合,验证了仿真方法的正确性,40 ℃空气中工况下,散热结构与芯片接触面最高温度不超过76 ℃,能够保证电子舱正常运转,验证了散热模块仿真和设计的正确性。

4 结束语

本文提出了一种圆柱形水下潜标电子舱散热结构的设计方法,针对水下电子舱内部密闭空间设计了一款最优化的电子舱散热模块,借助ANSYS 软件稳态热分析对设计的散热模块散热效能进行了模型简化仿真,仿真和实验相吻合验证了仿真方法的正确性。研究证明散热结构的散热效能与材料导热面大小、与热源接触面大小有关,同时结果表明该散热结构设计满足散热要求。散热结构设计应遵循轻量化和高效,利用ANSYS 稳态热分析进行仿真,可以获得最优结构尺寸。这在水下潜标电子舱运用越来越多,对水下电子舱轻量化、工作稳定性和可靠性要求越来越高的今天,有着特别重要的意义。