镀镍石墨烯增强复合焊料的制备及增强相存留率研究

陈 光,李 堯,陈小明,高 煜,夏伶勤

(1.浙江机电职业技术学院,浙江 310059;2.杭州江河机电工程装备有限公司,浙江 310012)

引言

IGBT 等功率模块在智能电网、电动汽车、伺服控制器等诸多领域有广泛应用。典型的功率模块封装结构中,通常包含两到三层具有不同熔点的焊料层,以实现芯片、端子、绝缘衬底等元器件之间的机械、热力学和电气互连[1][2]。目前,由于焊料无铅化的持续推进,无铅焊料开始广泛地应用到功率模块结构中。然而,随着模块集成度的不断提高,各焊料连接层厚度也随之不断降低,且由于封装结构中材料构成多元,模块服役过程中产生的大量焦耳热会不可避免地导致焊料层内部出现较大的温度梯度,在外部复杂工作条件的共同作用下,将驱使焊料中的金属原子加速扩散,导致封装互连结构失效。因此,开发高性能无铅焊料及配套封装工艺具有重要的科学意义和社会价值。

本研究采用自蔓延焊接技术对预成型的复合焊料片进行互连。首先,选择自行开发的镀镍石墨烯(GNS-Ni)作为增强相制备复合焊料。其次,采用湿法铺设法制备增强相均匀分布的复合焊片。焊接时利用自蔓延反应热源温度高、熔化/凝固过程短等特点,突破熔融焊料表面张力和界面能的限制,使增强相最大程度上均匀分散在焊料基体中,并大幅降低焊料层内增强相的损失量,从而最大程度上保证增强相对无铅焊料性能的提升。

1 实验部分

1.1 材料

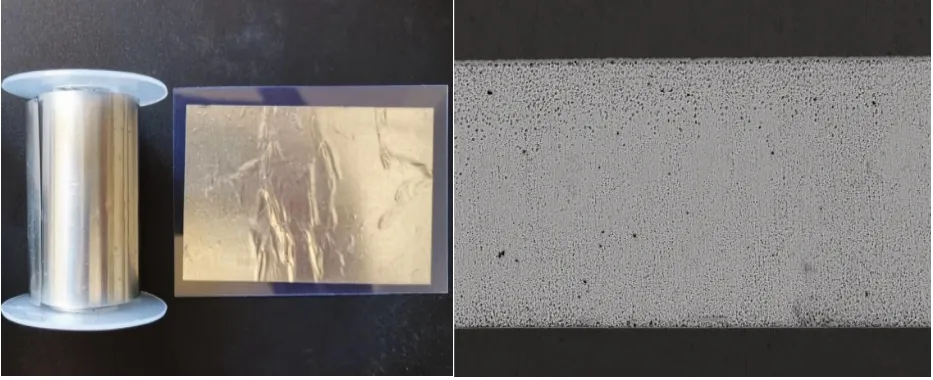

镀镍石墨烯增强相为本团队前期自行设计研发的增强相材料(其中Ni 质量分数占比约为94.3%),该增强相的实物图与扫描电镜照片如图1和图2所示。

图1 自行制备的镀镍石墨烯增强相实物图

图2 (a)初始石墨烯(b)镀镍石墨烯(GNS-Ni)

本文采用Indium Corporation制造的Al/Ni薄箔进行互连实验。Al/Ni 薄箔的整体厚度为40 μm,其中Al、Ni 纳米层的厚度分别为60 nm 和40 nm 以保证Al、Ni 原子的整体原子比例为1:1。其余使用的SAC305 焊料(粉材,平均粒径约为30 μm)以及化学试剂均为普通商用材料。

1.2 复合焊料的制备

首先,进行复合焊料的湿法制备时应制备复合焊料浆,称取一定量的GNS-Ni 和一定量的SAC305焊粉,其中GNS-Ni 的质量分数为0.15 %,余量为无铅焊粉。然后,向GNS-Ni 和焊粉中加入适量水溶性助焊剂,使得助焊剂和固体粉末的体积比为3:1-5:1,对该混合液体进行充分机械搅拌使其均匀混合,制得复合焊料浆备用。

其次,进行复合结构焊料片的内部架构预制。将处理好的SAC305 焊料片(厚度100 μm)放置于超声振动操作台上,在其表面涂覆一层助焊剂,然后用滴管吸取约4 ml 复合焊料浆涂于焊片表面,同时施加X 和Y 两个方向的超声振动,使其铺展均匀,待悬浊液均匀铺满焊片表面后,将其进行真空40°烘干20~30 min。随后,采用类似方法将制得的复合焊料浆滴涂于焊片表面,并同时施加X和Y两个方向的超声振动10 min,再施加Z 方向超声振动15 min,之后进行真空40°烘干,烘干后,两层涂覆物总厚度应为50~100 μm。然后,再次用滴管吸取约4 ml复合焊料浆涂于焊片表面已有的涂覆物表面,同时施加X和Y两个方向的超声振动,使其铺展均匀,待悬浊液均匀铺满表面后,将其进行真空40°烘干20~30 min,此时三层涂覆物总厚度应为55~120 μm。然后,再将另一张清洗好的焊片(厚度100 μm)取出,表面均匀涂覆助焊剂,并将涂覆助焊剂的一面朝下覆盖于上述多层涂覆物表面,得到类似“三明治”结构,此时,“三明治”结构总厚度约为250~350 μm。

最后,将该“三明治”结构置于热压机中的焊片成型模具中,热压机预热到200 °开始进行热压加工,热压加工压力为6~12 Mpa,并在200~220 ℃下保压2~5 min,将“三明治”结构压至100~150 μm。随后,取出该焊片空冷至80~100 ℃时进行热轧,制成50~100 μm 的焊料片。最后,取出焊料片,去除表面污物,即得到复合焊料片产品。

1.3 自蔓延和回流互连结构的制备

进行自蔓延互连时,将所制得的复合焊料片(厚度为50 μm)置于自蔓延薄膜上下两层,基板为镀锡铜板,对基板施加压力和预热处理后直接通电短接激发自蔓延薄膜进行焊接。为同时进行增强相在焊缝中的存留率对比分析,实验还进行了传统回流试样的制备,进行回流焊接时,直接将100 μm厚的复合焊料片置于两块镀锡铜片间,用自制夹具紧固后置于回流炉中进行回流焊接即可得到所需试样。

1.4 增强相存留率检测

为了研究不同方法焊接前后焊缝中GNS-Ni 的存留率变化,分别将三组(原始复合焊料组、回流组和自蔓延组)试样采用ICP-OES(Varian-720)系统进行元素分析,并基于其中Ni 元素的原子量分数进行量化对比。

1.5 内部焊接质量检测

为了解复合焊料在两种焊接工艺下的焊接效果,采用CASM 对互连焊接结构进行了测试,并对焊缝内部缺陷情况进行分析。

2 结果与讨论

2.1 复合焊料及互连结构效果

基于湿法铺设和半固态轧制工艺制备的镀镍石墨烯增强复合焊料片及其微观结构如图3 所示。研究团队制备了50 μm和100 μm两种厚度的复合焊料片,分别用于自蔓延焊接和回流焊接,从SEM 微观形貌照片可以看到,该复合焊料片内部结构致密,晶粒细小,无明显缺陷。

图3 湿法制备复合焊料片成品及SEM微观结构

2.2 增强相存留率结果及分析

为研究增强相在焊接过程中的溢出情况,进行回流和自蔓延焊接后,首先对焊缝外观进行了光学显微镜分析,两种工艺下的试样焊缝形貌如图4所示。

图4 两种互连焊接工艺制备的复合焊料互连结构焊缝典型外观

从图4中可以明显发现,采用自蔓延焊接得到的焊缝外观较为整洁,除有少许助焊剂正常溢出外,无多余肉眼可见的增强相溢出现象。相比之下,采用回流焊接得到的焊缝表面则出现了大量的黑色溢出物,为检测这些物质的构成,采用能谱仪对随机选取的两份黑色溢出物进行了元素分析,分析结果见图5。可以发现,该溢出物中含有大量镍元素和碳元素,这些正是GNS-Ni 的构成元素,这也说明焊缝表面的溢出物主要为所添加的GNS-Ni增强相。

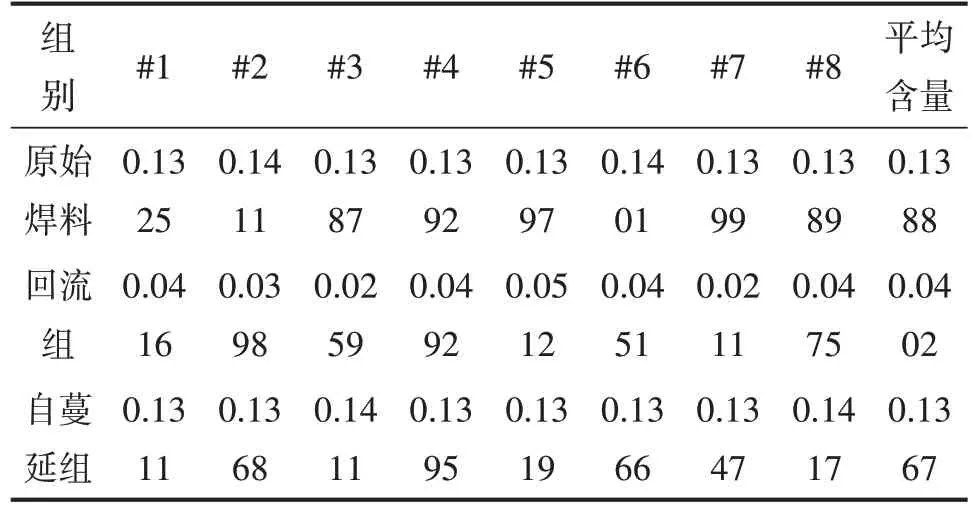

为进一步定量研究两种焊接互连工艺条件下焊接前后增强相的存留率变化,采用ICP-OES 对两组焊缝的镍元素变化进行了分析,分析结果见表1。

表1 镍元素含量(wt.%)ICP-OES分析结果

从ICP-OES 结果来看,原始焊料中的镍元素平均含量约为0.1388 %。从回流组的数据可以发现,焊接后焊缝中镍元素的含量大幅缩减,平均含量仅为0.04%,且该组的镍元素数据较为分散,说明大部分GNS-Ni 在焊接过程中随助焊剂的挥发而溢出到焊缝外,除了会造成GNS-Ni 存留率的大幅下降外,还会因溢出路径不规则导致存留的增强相在焊缝内部发生团聚。而对自蔓延组的分析结果显示,该组试样中镍元素的存留率虽稍低于原始数据,但含量极为接近,这是因为自蔓延焊接过程非常短,焊料片通常仅在互连界面处熔融完成互连,而焊料片内部来不及熔化,所添加的增强相不会因与熔融焊料不润湿而被排出到焊缝外,因此增强相在互连焊缝中会保持比较高的存留率和初始分布状态。

2.3 内部焊接质量结果及分析

为了检测两种互连工艺下的内部焊接质量,采用CASM 对两组试样进行了分析,分析结果如图6 所示。根据测试结果,回流焊缝中的孔隙率达到了46.8%,主要来源于焊缝内部孔洞和大量裂纹,这些缺陷主要归因于回流过程中增强相溢出(含团聚)行为。而自蔓延焊缝中的孔隙率仅为8.3%,主要来源于焊接区域边缘由于焊料溢出引发的裂纹。由这些结果可以认为采用自蔓延工艺进行复合焊料焊接能够在同样条件下获得更高的焊接质量。

图6 两种互连工艺得到的复合焊料互连结构内部CASM分析结果

3 结论

本文采用湿法铺设工艺制备了GNS-Ni 掺杂的无铅复合焊料,采用自蔓延互连和回流焊接工艺制备了两组互连结构。通过对互连焊缝区的形貌、化学成分以及内部结构进行研究,发现自蔓延焊接工艺能够更好的减少复合焊料中增强相的溢出行为,且得到的焊缝内部结构更加完整,孔洞和裂缝缺陷更少。针对含有增强相的复合焊料而言,采用自蔓延互连封装工艺是一种极具潜力的工艺方案。