浅谈汽车板簧自由淬火热处理工艺

徐贤丰

(新疆八钢金属制品有限公司,新疆乌鲁木齐 830022)

引言

钢板弹簧是汽车悬架中应用最广泛的一种弹性元件,它是由若干片等宽但不等长(厚度可以相等,也可以不相等)的合金弹簧片组合而成的一根近似等强度的弹性梁。当钢板弹簧安装在汽车悬架中,所承受的垂直载荷为正向时,各弹簧片都受力变形,有向上拱弯的趋势。这时,车桥和车架便相互靠近。当车桥与车架互相远离时,钢板弹簧所受的正向垂直载荷和变形便逐渐减小,有时甚至会反向。扁平长方形的钢板呈弯曲形,以多片或少片叠成的底盘用弹簧,广泛用于非独立悬架上。

在钢板弹簧的生产过程中,其中一个关键步骤是簧片淬火处理,该步骤的生产加工质量直接影响板簧的出厂质量和后期安装可靠性。

目前国内汽车板簧厂家约150 家,各家板簧企业在汽车板簧热处理生产时,基本都是采用的成型热处理工艺,即板簧加热至一定温度后,通过模具(或夹具)使其弯曲到一定的曲率,然后模具(或夹具)继续夹持的同时入油淬火冷却。待板簧冷却到一定的温度后,模具松夹,成型淬火完成。这种淬火方式也称约束淬火,整个生产过程基本都是人工操作完成,仅有部分企业采用机器人操作,代替人工完成。

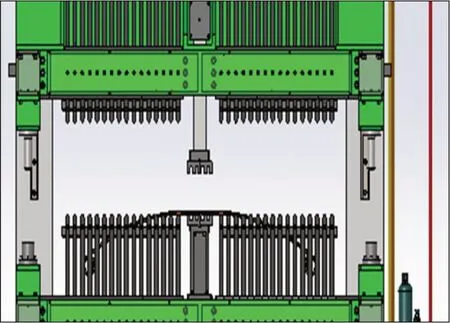

近几年,行业内自动化设备更新发展迅速,板簧热处理工艺也有了颠覆性的变化,自由淬火已在部分板簧企业成熟应用。八钢金属制品有限公司2021年也新上一条全自动热处理生产线,该条生产线的淬火方式采用自由模式。即板簧片经过加热达到工艺温度后,上料机器人从炉内取料并将其放置到成型压力机上(如图1 所示),压力机启动,中间段先压紧固定,然后上模具下行,按照调整好的曲率完成曲率成型。取料机器人抓取工件后放置到淬火油池的升降支架上。升降支架下行,板簧片入油在油中开始冷却,簧片在油槽内持续冷却完成淬火。

图1 热成型压力机示意图

1 热处理工艺

对于板簧自由淬火来说,其热处理工艺主要有两个方面:一是板簧片淬火过程能否完成材料的组织完全转变,达到淬火马氏体组织,得到对应的硬度;二是板簧片淬火后曲率是否与设计的一致,与其他板簧片组装后片间隙配合紧密,满足板簧总成的机械性能。

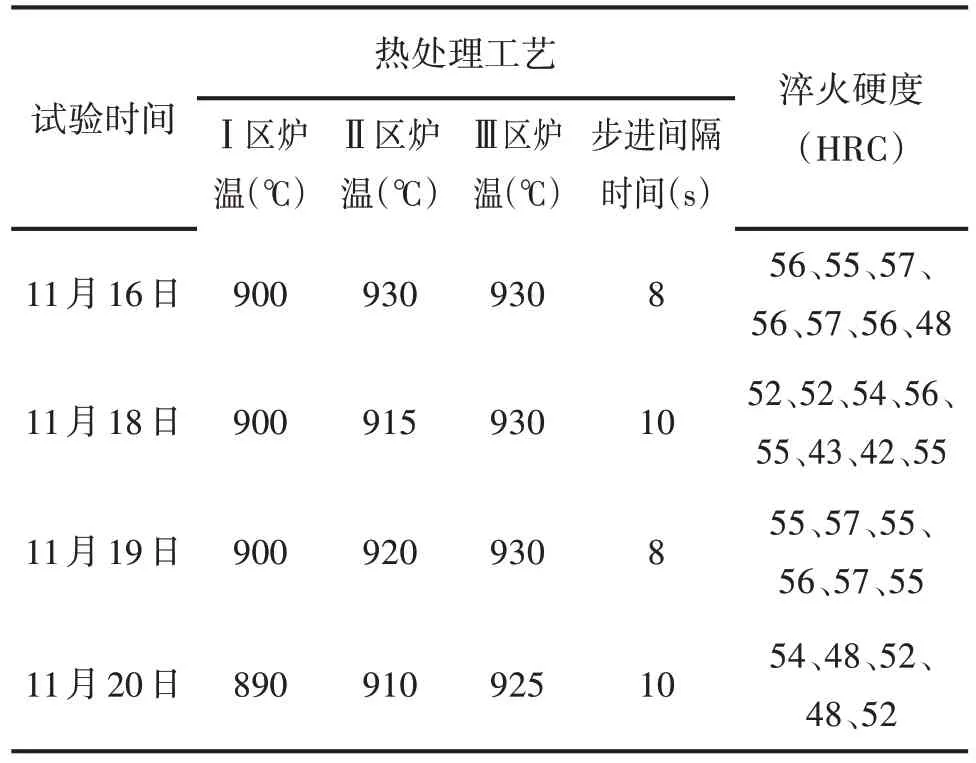

板簧片淬火后组织完全转变,达到淬火马氏体组织主要取决于淬火前簧片温度以及入油后的冷却速度。淬火前簧片温度结合多年来现场生产经验,只要保证板簧片入油前温度达到890 ℃以上即可,为了验证自由淬火冷却方式,以20*100 规格50 CrV 材质料为实验对象,多次现场淬火后对其表面进行硬度检测,检测数据如表1所示,通过硬度值检测发现,每次淬火后总有个别点硬度出现偏低的现象。为此,技术人员对现场淬火油槽的管路设计、油的循环方式、搅拌方式、流量大小、油的喷射方向等多个因素逐项排查,最终查明造成板簧片软点的原因,是因为循环管道接入方式采用端部接入式造成的,即远端的出口压力相对较小,在油喷射出后流速相对较慢冷却能力偏弱,继而出现簧片淬火软点现象,通过现场改进(将循环管道接入方式采用中心接入)此问题得以解决。再次试验,簧片硬度均在HRC53-57之间,试验记录见表2所示,淬火后硬度符合工艺要求。

表1 首次试验数据结果统计表

表2 改进后试验数据结果统计表

2 热成型曲率样板制作

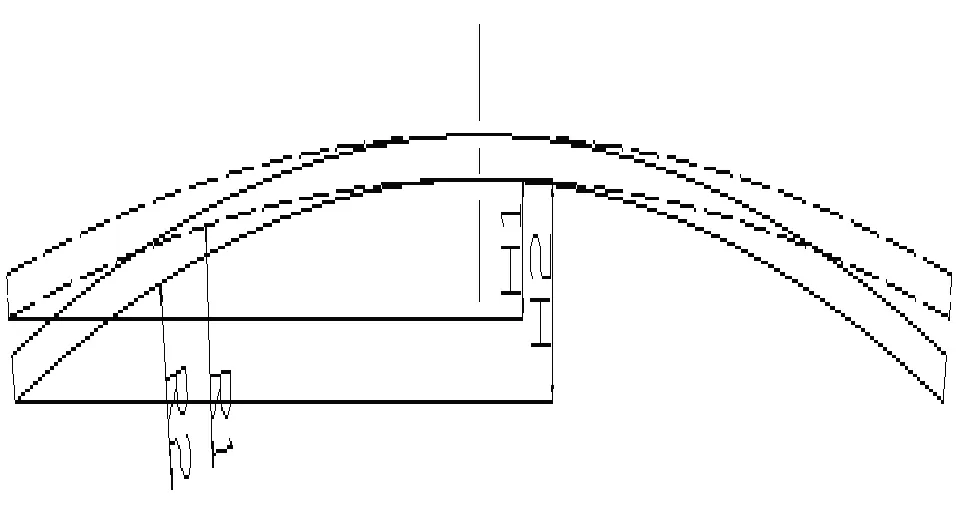

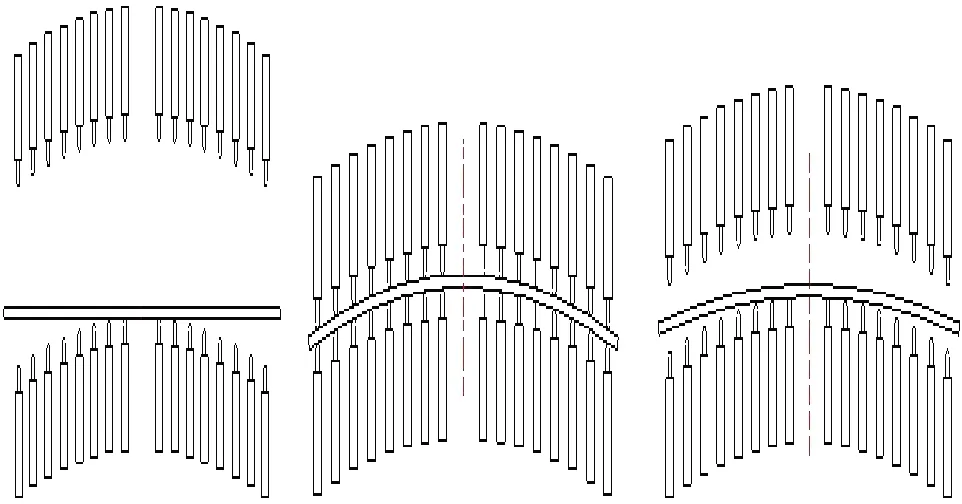

自由淬火与约束淬火使用的热成型曲率样板有着本质的区别,传统的约束淬火使用的热成型曲率样板,在忽略淬火过程中因组织发生转变而产生的应力造成的曲率变化的前提下,板簧产品的淬火后曲率与热成型曲率基本一致。而自由淬火使用的热成型曲率则不同,主要是因为在热成型后,簧片还处在高温状态,板簧片会有一个自然反弹,如图2所示,热成型簧片样板的曲率为R2,在热成型后,簧片会有反弹现象,簧片两端会自然撬起,在入油前簧片的曲率实际已变成R1。根据现场数次试验情况,不同的材质、不同的规格、不同的长度在正常的淬火炉温下的曲率变化量不同,即在全长上对应的高度有明显的变化,即由原来的H2 降低为H1,整个热成型过程如图3所示。因此,成型曲率样板是最终保障产品是否合格的最重要因素。

图2 板簧热成型入油前曲率变化示意图

图3 热成型过程示意图

3 推导热成型曲率变化公式

为了进一步推导出热成型曲率变化的规律,制作出生产现场所需的热成型曲率样板,进行了数次试验,以20*100规格的51CrV4为例,试验数据如表3所示。

表3 试验数据收集表(单位:mm)

从表3 的数据中可以看出,第9 组数据异常,考虑到是试验过程中受多方面因素影响将其舍弃,求得其他9组数据的均值为26.89 mm,再按照此变化量制作生产用热成型曲率样板,经现场验证,热处理后产品合格,符合工艺要求。

按照此试验方法,分别对厚度16、18、25 mm 等各规格产品进行试验,并对试验结果分析整理,最终推导出板簧成型曲率变化后弧高变形量的计算公式。

H=(L3-S3)/h3*A 单位:mm

其中:H-簧片弧高变形量

L-簧片的伸直长度

S-簧片中间平直段长度

h-簧片的厚度

A-系数

对于厚度16 mm 厚的原料,经大量数据验证,系数A为0.0000416,其他厚度的板簧均对应一个系数,此次不做赘述。

4 结论

经过现场大量试验工作,对数据统计分析,最终推导出不同厚度热成型的变化量弧高计算公式,再结合板簧片理论弧高值,即可计算出自由淬火压型曲率样板的相关数据。制作出生产用的曲率压型样板,实现正常生产。目前公司的热处理自由淬火自动生产线全面投入应用,今年该条共计生产6500吨,人均班产量提高了260%,完成总产量的42%,自动化设备的功能正在逐步发挥其巨大的作用。目前热处理自动生产线虽然已经批量化生产,但在生产过程中发现不同厂家的原材料、环境温度、淬火介质等对簧片变形量也会产生轻微的影响,还需要在今后生产过程中,继续不断探索研究。继续提高产品质量,改进热处理工艺。使得自动化设备最大限度地发挥功能,为公司的高质量发展发挥作用,提高企业核心竞争力。