假捻变形工艺对涤纶DTY物理及染色性能的影响研究

毛 宁, 卢宏庆, 蒋力明, 易明强, 王德军, 孙 娟, 郭桥生

(浙江昊能科技有限公司,浙江 湖州 313100)

纺织纤维的差别化能够赋予纤维材料丰富的特性[1-2]。如亚麻长麻/涤纶长丝复合[3]赋予纱线麻纤维外观和手感的同时,提升其最小强力并实现免浆织造;嵌入式花式纱线[4]使纱线呈现特殊的结构和外观效果;涤纶/不锈钢丝包覆纱[5]实现了柔性织物的防割功能。差别化纤维不仅提高了产品的附加值,也拓展了纱线的应用领域。其中,假捻变形工艺就是一种典型的差别化纤维加工工艺[6]。假捻变形工艺是采用物理加工的方式,通过假捻变形机的机械作用和热作用,加工涤纶、锦纶等热塑性化学纤维,赋予其改善的表观、物理性能及染色性能等。

涤纶作为产能最大的化学纤维,具有良好的机械性能、热稳定性和耐水洗性能,被广泛应用于服装、家纺及产业用纺织品等领域[7]。不同的领域对涤纶纱线有着不同的具体需求,促进了涤纶的差异化发展。如服装行业对纱线舒适性的需求推动了聚酯仿棉产品的差异化发展[8-9];鞋行业对纱线强韧性的需求促进了高强高韧聚酯产品的研发[10-11]等。因此,差别化、功能化的涤纶纤维具有良好的推广应用前景。

假捻变形工艺作为最基础的差别化技术,深刻地影响着涤纶纤维的使用。因此,本文主要研究加弹速度、第一热箱温度、牵伸比、假捻比、第二超喂率、第二热箱温度等假捻变形工艺参数对涤纶DTY物理性能和色彩表达的影响,为涤纶DTY的稳定生产和质量控制提供参考。

1 试 验

1.1 原 料

167 dtex/144 F涤纶POY(浙江恒逸石化),纯度98%亚甲基蓝染料(武汉福鑫化工有限公司),乙酸和乙酸钠(南京化学试剂股份有限公司)。

1.2 设 备

33H型花式假捻变形机(日本村田机械株式会社),YG086型缕纱测长仪、YG020型电子单纱强力仪(常州第一纺织设备有限公司),YG368型全自动长丝收缩率测试仪(常州市第二纺织仪器厂),HS-12P高温试色机(靖江市华夏科技有限公司),Datacolor650超高精度台式分光光度测色仪(美国Datacolor公司),差示扫描量热分析仪(美国Thermo Electron),X射线衍射分析仪(美国Perkin Elmer)。

1.3 工艺流程

涤纶DTY的生产工艺流程如图1所示。涤纶预取向丝(POY)经过零罗拉和第一罗拉进入变形热箱,然后通过冷却装置和假捻装置,由第二罗拉输送进入定型热箱,再由二三罗拉输送进入上油装置和摩擦辊,进一步卷装制备得到DTY成品。该工艺过程中主要的参数包括:加弹速度、第一热箱温度、牵伸比、假捻比、第二超喂率、第二热箱温度等。

图1 涤纶DTY生产流程示意Fig.1 Process of polyester DTY production

1.4 测试方法

1.4.1 正交试验

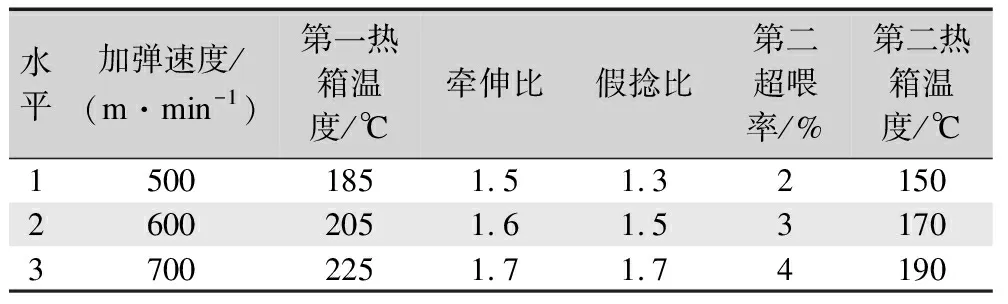

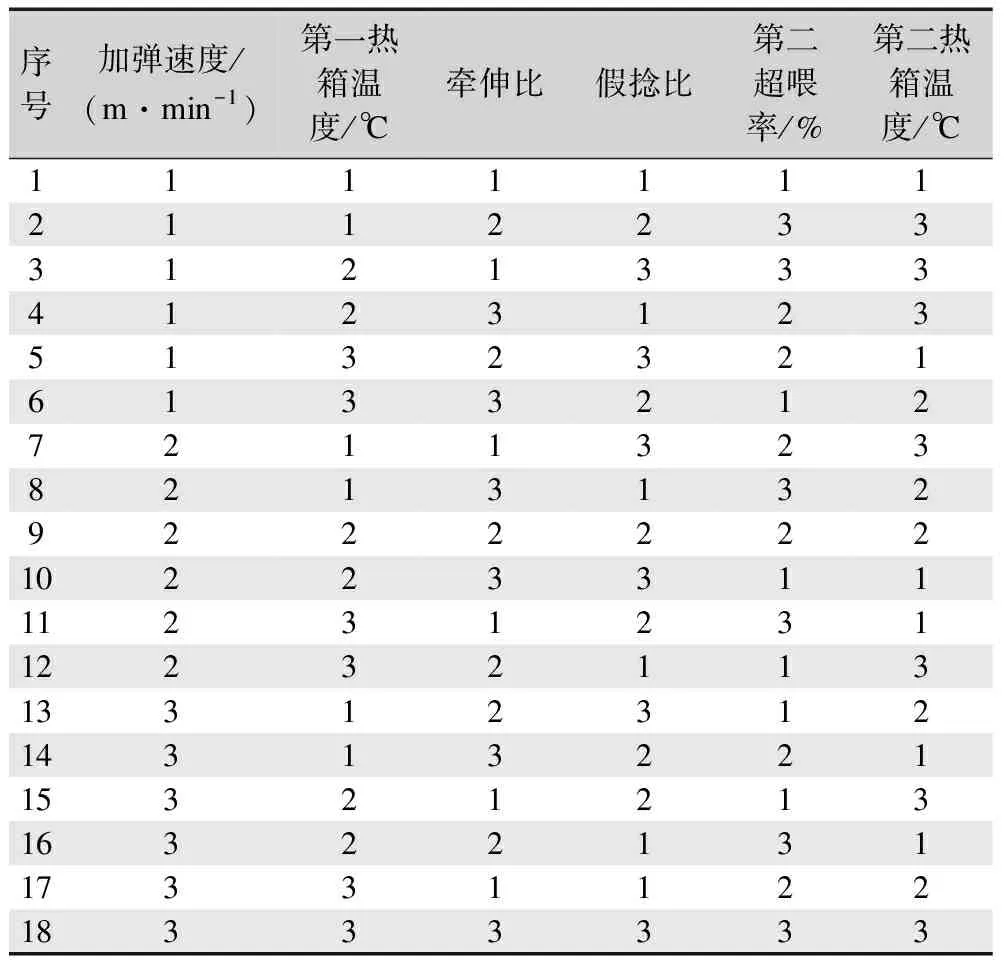

本文采用正交试验法对加弹工艺速度、第一热箱温度、牵伸比、假捻比、第二超喂率、第二热箱温度对涤纶DTY强伸性能、结晶度的综合影响进行探究,如表1和表2所示。首先设计了六因素三水平正交试验表,选取合理的参数范围。选取加弹速度为500、600、700 m/min;第一热箱温度为185、205、225 ℃;牵伸比(D/R)为1.5、1.6、1.7;假捻比(D/Y)为1.3、1.5、1.7;第二超喂率为2%、3%、4%,第二热箱温度为150、170、190 ℃,来制定试验方案。

表1 工艺因素水平Tab.1 Level of process factors

表2 正交试验Tab.2 Orthogonal test

1.4.2 纱线基本物理性能测试

采用YG086型缕纱测长仪,根据GB/T 4743—2009《纺织品 卷装纱 纱线线密度的测定:绞纱法》测定涤纶DTY的线密度;采用YG020型电子单纱强力仪,根据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》测定涤纶DTY的断裂强度和断裂伸长率;采用YG368型全自动长丝收缩率测试仪,根据GB/T 6505—2017《化学纤维 长丝热收缩率试验方法(处理后)》测定涤纶DTY的卷曲收缩率。

1.4.3 纱线结晶度测试

本文采用差示扫描量热法测定涤纶DTY的结晶度,DSC曲线上熔融峰的温度和形状可以反映结晶的稳定情况及其稳定性的分布情况。由峰面积可求出质量结晶度XDSC:

(1)

式中:ΔHm为聚合物中结晶部分的熔融热(熔融峰曲线和基线所包含的面积);ΔH0为聚合物100%结晶的熔融热。

1.4.4 色彩表征

不同假捻加弹工艺得到了18种具有不同结晶度的涤纶DTY纱线样品,用袜机进行染色样布的制备,经过染色试验,以探究不同结晶度对DTY染色性能的影响。采用高温高压染机,染料采用亚甲基蓝染料,质量分数为3%;助剂采用1%HAc和1%NaAc;染色条件为75 ℃入浴,升温速率2 ℃/min,染色温度125 ℃,染色时间1 h,浴比1︰50。采用Datacolor650超高精度台式分光光度测色仪,选用D65光源,选取10°视场,测定不同涤纶DTY的着色效果,得到相应的色彩指标,包括明度值L,红绿度值a,黄蓝度值b,饱和度值C,色调角H。当a为负值表示绿色,正值表示红色;当b为负值表示蓝色,正值表示黄色。

2 结果与分析

2.1 假捻加弹工艺对涤纶DTY物理性能的影响

2.1.1 假捻加弹工艺对涤纶DTY纱线线密度的影响

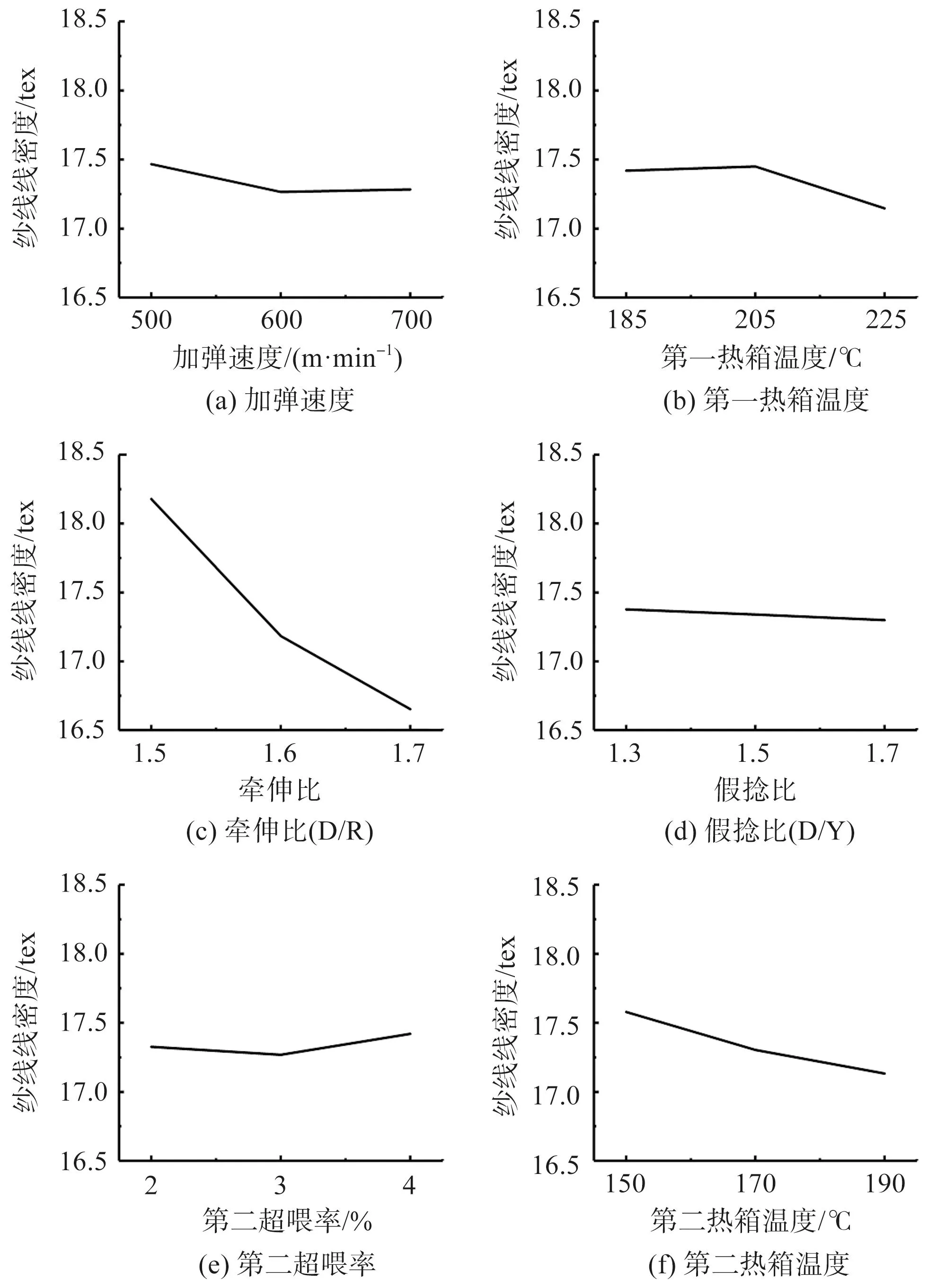

根据正交试验极差分析(图2),各工艺参数对涤纶DTY线密度的极差由大到小排序为:牵伸比>第二热箱温度>第一热箱温度>加弹速度>第二超喂率>假捻比。极差分析结果表明,牵伸比是影响涤纶DTY纱线细度最主要的因素,并且呈现显著的负相关性。在假捻加弹工艺中,牵伸比是指第二罗拉和第一罗拉的速度比,速度比越大,纱线受到的机械作用就越强,纱线线密度也就越小。由图2中的数据也可以看出,除了牵伸倍数,其他工艺参数对于纱线线密度的极差都集中在很小的范围,纱线线密度的分布范围都在较小的区间内,表明这些工艺参数对纱线线密度的影响都较为有限。

表3 正交试验结果Tab.3 Orthogonal experiment results

图2 加弹工艺对涤纶DTY线密度的影响Fig.2 Effect of the draw-texturing process on the linear density of polyester DTY

2.1.2 假捻加弹工艺对涤纶DTY纱线断裂强度的影响

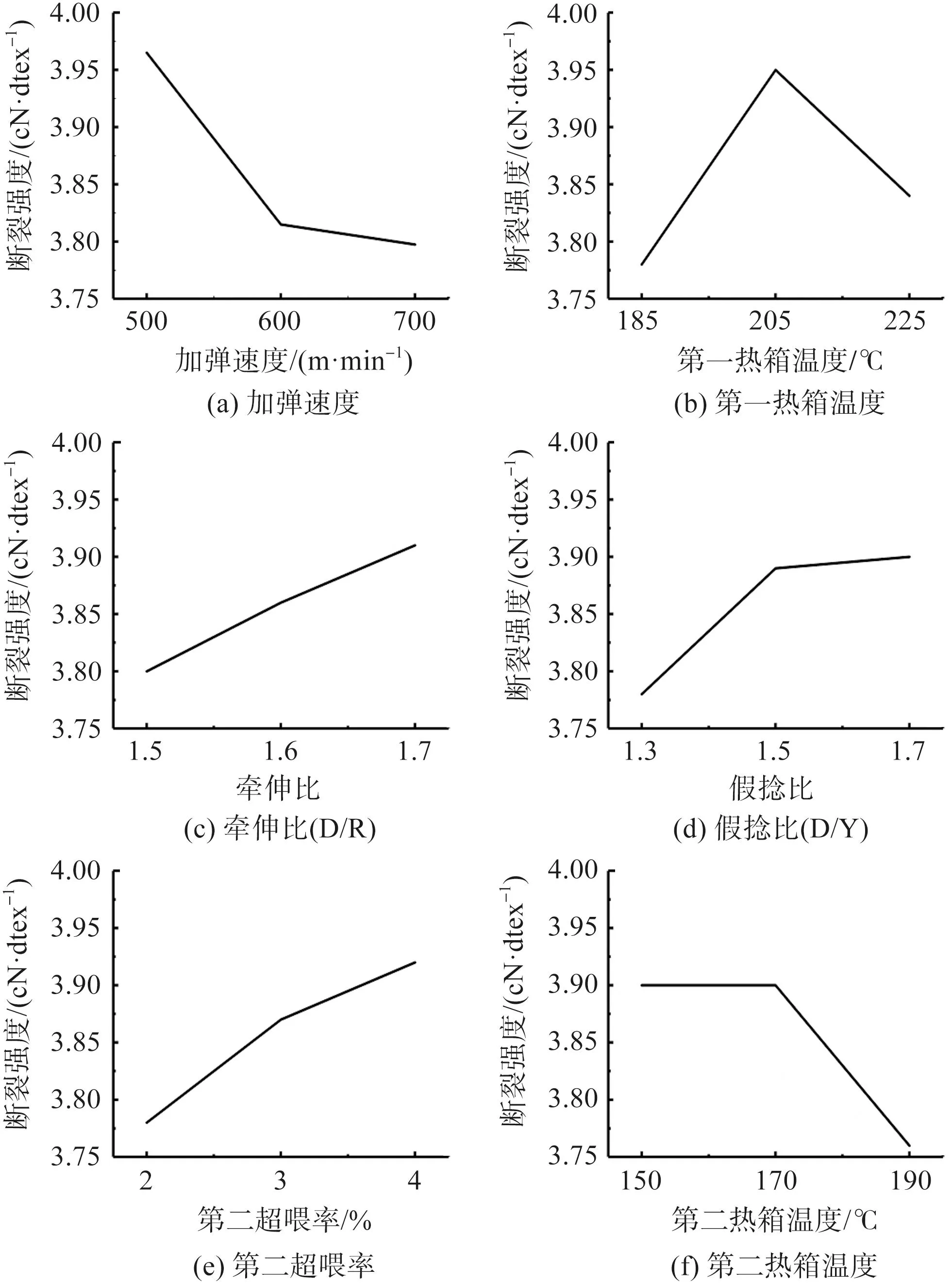

根据正交试验极差分析(图3),各工艺参数对涤纶DTY纱线断裂强度的极差由大到小排序为:第一热箱温度>加弹速度>第二热箱温度>第二超喂率>假捻比>牵伸比。极差分析结果表明,第一热箱温度、加弹速度、第二热箱温度是主要影响因素。随着第一热箱温度的升高,涤纶DTY纱线断裂强度先提高后降低。其原因在于,随着第一热箱温度的升高,纱线在热变形过程中的内应力减小,纱线强度提升;但随着温度的进一步升高,纤维内部的无定形区会发生解取向,导致纱线强度降低[12]。在设定的加弹速度范围内,加弹速度与涤纶DTY纱线的断裂强度呈负相关,其原因在于,随着加弹速度的提高,纱线在热箱中停留的时间会相应地缩短,纤维热变形时间相应减少,内应力消除不充分,纱线强度下降。对于第二热箱温度,当达到190 ℃时,涤纶DTY纱线的断裂强度发生显著的下降,其原因同上。

图3 加弹工艺对涤纶DTY纱线断裂强度的影响Fig.3 Effect of the draw-texturing process on the tensile strength of polyester DTY

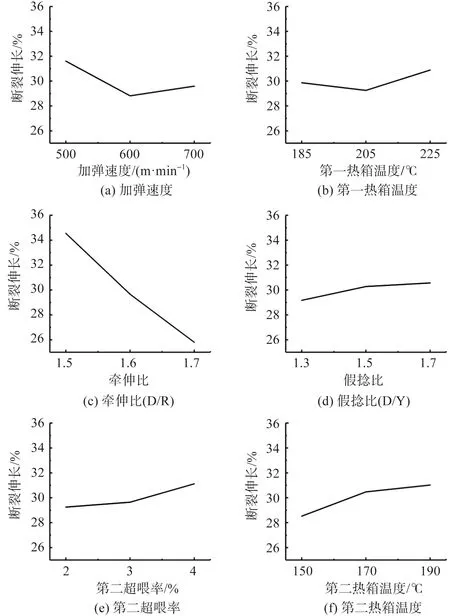

2.1.3 假捻加弹工艺对涤纶DTY纱线断裂伸长率的影响

根据正交试验极差分析(图4),各工艺参数对涤纶DTY纱线断裂伸长率的极差由大到小排序为:牵伸比>加弹速度>第二热箱温度>第二超喂率>第一热箱温度>假捻比。极差分析结果表明,牵伸比、加弹速度、第二热箱温度是主要影响因素。牵伸比与涤纶DTY纱线的断裂伸长率呈显著的负相关性。随着牵伸比的增大,纤维在热变形过程中受到的拉伸应力增强,纤维大分子链活动性增加,分子链沿着纤维轴向重新聚集和排列,使分子链的取向程度提高。因此,其在拉伸过程中能够被伸长的余量也越少,断裂伸长率降低[13]。实际生产过程中,加弹速度最高设置为700 m/min左右。根据极差分析,加弹速度取第二水平(600 m/min,K2=345.78)和第三水平(700 m/min,K3=355.16)对DTY纱线断裂伸长率影响接近。第二热箱温度对DTY纱线的断裂伸长率有显著的正相关性,第二热箱温度一般比第一热箱温度低15~30 ℃。第二热箱温度过高,不但对DTY纱线起不到定型作用,还会使纤维大分子解取向,使其断裂伸长率增加。

图4 加弹工艺对涤纶DTY纱线断裂伸长率的影响Fig.4 Effect of the draw-texturing process on the breaking elongation of polyester DTY

2.1.4 假捻加弹工艺对涤纶DTY纱线卷曲收缩率的影响

图5 加弹工艺对涤纶DTY纱线卷曲收缩率的影响Fig.5 Effect of the draw-texturing process on the crimp shrinkage rate of polyester DTY

2.2 假捻加弹工艺对涤纶DTY结晶度的影响

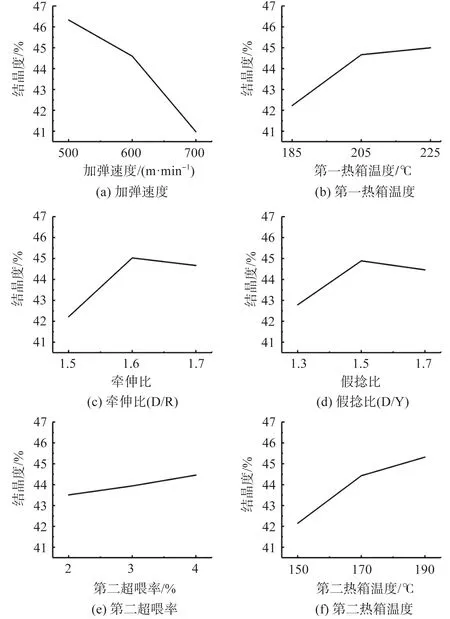

根据正交试验极差分析(图6),各工艺参数对涤纶DTY纱线结晶度的极差由大到小排序为:加弹速度>第二热箱温度>第一热箱温度>牵伸比>假捻比>第二超喂率。加弹速度对DTY纱线的结晶度起到了最主要的影响作用,且在设置的参数范围内,呈现显著的负相关性。其原因是在于,随着加弹速度的提高,纤维在热箱内停留的时间缩短,所吸收的热量减少,纤维大分子吸收的能量降低,分子链和链段活动性降低,在拉伸过程中结构调整不充分,导致纤维结晶度下降[13]。第二热箱温度也称定形温度,主要对涤纶DTY纱线起到稳定尺寸的作用,也是纤维结晶度第二主要的影响因素。在正交试验的参数范围内,随着第二热箱温度的升高,纤维的结晶度显著提高。这是由于热定形工序会使纤维无定形部分继续嵌入晶格发生重结晶,而对纤维内已经成形的晶体不会产生影响[1]2。此外,第一热箱温度直接影响着纱线受热变形的过程,因此也对纤维结晶度起到重要影响。

图6 加弹工艺对涤纶DTY纱线结晶度的影响Fig.6 Effect of the draw-texturing process on the crystallinity of polyester DTY

2.3 纤维结晶度对涤纶DTY染色性能的影响

基于上述通过不同假捻加弹工艺制备的18种具有不同结晶度的涤纶DTY纱线样品,研究了纤维结晶度对其纱线染色性能影响,如图7所示。结果表明,涤纶纤维结晶度对DTY染色后的色彩表达,即L(明度值)、a(红绿度值)、b(黄蓝度值)、C(饱和度值),有着一致的影响结果。从这些色彩指标在不同结晶度下的分布情况来看,随着纤维结晶度增大,这些色彩指标的离散度也随之明显增大。以结晶度44%为分界,当纤维结晶度小于44%时,DTY色彩指标L、a、b、C的平均值分别为22.75、3.87、-42.10、42.89,标准差分别为0.68、0.46、0.65、0.42;当纤维结晶度大于44%时,DTY色彩指标L、值a、b、C的平均值分别为22.85、3.72、-41.99、42.16,标准差分别为1.92、1.18、1.27、1.16。结晶度大于44%的这组DTY纱线的色彩指标离散度明显小于结晶度小于44%的DTY纱线。因此在本文设置的试验参数范围内,纤维结晶度小于44%时,色彩指标分布在更小的范围,意味着色彩表达更加统一,染色结果更加稳定。对于涤纶DTY纱线,其纤维超分子结构中,结晶度越大,表示结晶完善程度越高,但同时无定形区所占比例也越小,染色过程中染料进入纤维分子内部越困难[15-16]。此外,结晶速度越快,纤维大分子之间越快地形成交联点,并且在后续的拉伸变形过程中,首先破坏原有的结晶交联点,再重建新的结晶结构,引起纤维内部结构的不匀性[17]。总体来说,为了保证DTY纱线染色的均匀性,前期的冷却过程应适当放慢,而后期的定形过程中则需要加快,以获得内部结构的一致性[17-18]。

图7 纤维结晶度对涤纶DTY染色性能的影响规律Fig.7 Effect of the draw-texturing process on the dying behavior of polyester DTY

3 结 论

1) 在试验范围内,牵伸比对涤纶DTY纱线线密度和断裂伸长率起到最主要影响,且都呈现显著的负相关性;第一热箱温度对涤纶DTY纱线断裂强度起到最主要影响,呈现先正后负的影响;第二超喂率对涤纶DTY纱线卷曲收缩率起到最主要影响,呈现负相关性。综合各性能考虑,牵伸比选取1.5,加弹速度选取600 m/min,第一热箱温度选取205 ℃,第二热箱温度选取150 ℃,假捻比选取1.3,第二超喂率选取3%。

2) 在试验范围内,加弹速度、第一热箱温度、第二热箱温度对涤纶DTY纱线的结晶度起到主要影响,加弹速度呈现显著的负相关性,第一和第二热箱温度呈现显著的正相关性。为了控制DTY结晶度稳定,建议加弹速度选取700 m/min,第一热箱温度选取185 ℃,第二热箱温度选取150 ℃。

3) 在试验范围内,结晶度越大、结晶速度越快的涤纶DTY纱线,其染色指标稳定性越差。在保证生产稳定的前提下,结晶度可控制在40%左右。为了提高涤纶DTY纱线的染色均匀性,可以适当提高假捻加弹速度、第一热箱温度、第二热箱温度,以获得纤维内部结构的一致性。

《丝绸》官网下载

中国知网下载