护国河特大桥托架反拉预压施工技术

张文举

(中铁十八局集团第三工程有限公司 河北涿州 072750)

托架预压主要在验证托架体系的安全性能、消除托架体系塑性变形上发挥作用,并在预压过程中测出其弹性变形,以此为依据调整托架体系立模标高。与传统的预制块预压方式相比,预应力反拉预压法在施工安全性、施工进度和施工成本等方面都有较大优势。本文结合护国河特大桥0、1 号桥的块托预压施工,对反拉预压施工技术及预压结果进行研究。

1 工程概况

云南腾陇高速公路护国河特大桥主桥为预应力混凝土连续刚构,主桥共四跨,其跨径布置为(90+160+160+90)m,由2 个160m 的T 构组成。采用变截面单箱单室箱梁,箱梁顶宽12.5 m,底宽为7 m,箱梁根部梁高为10 m,跨中梁高为3.5 m。0 号块顶板厚度为0.6 m,其余梁段顶板厚均为0.3 m,底板厚度由中部的0.32 m 按1.8 次抛物线变化至根部的1.2 m,0 号块腹板厚度从1 m 渐变为0.7 m,箱梁0 号块长13 m,1 号块长度为6 m。

2 托架预压方案

2.1 托架结构构造

根据桥墩与梁的结构尺寸的关系,托架主承重梁超出0#、1#块纵向、横向边缘线投影至少2 m的距离为工作人员提供操作平台,且外加箱梁为单箱单室结构,主要受力集中在两侧腹板,综合考虑梁宽、梁长,顺桥向设置四组托架;采用横梁双拼36 a 工字钢加固,来增加托架的抗扭性能。0#块墩顶正上方模板采用15 mm 竹胶板+10×10 cm 纵向方木+15×15 cm 横向方木形式。

2.2 托架预压方案

该桥0、1 号块总长19 m,梁高最高达10 m,混凝土方量为576.04 m3,方量较大,属于大体积混凝土。托架预压方法有堆载预压、反拉预压和吊重预压等方法,根据本工程墩高和桥位地形特点,拟采用承台和墩身预埋件在托架上通过千斤顶张拉预应力钢绞线的方式进行反拉预压[2]。与传统的堆载预压法相比,这种体系反拉预压加载方便,拆卸快速,可以减少堆载预制块的制作成本,并降低预制块转运的人工和机械费用。

2.2.1 预压目的

为验证托架结构体系的安全性,并消除托架构件间的安装间隙及塑性变形,需要对托架进行预压试验[3]。在托架预压加卸载过程,观测并记录分析托架结构的弹性和塑性变形,通过加载与弹性变形关系反推在0、1 号块混凝土浇筑施工时模板的预抛高数值,为施工标高设置提供参考依据。

2.2.2 预压方法

反拉预压体系是利用承台作为反拉体系的锚固端,通过预埋精轧螺纹钢及连接器实现。这种体系通过转换装置将力传递给钢绞线,从而实现受力转换。预压荷载主要施加于托架纵梁上,通过分级张拉钢绞线来实现。

2.2.3 预压布设

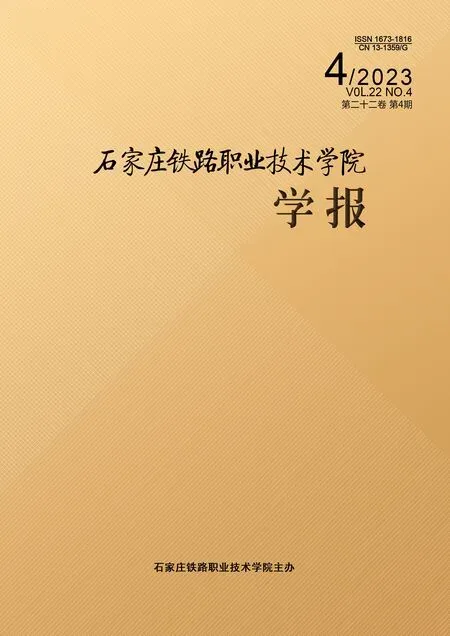

本工程在托架上布置8 个预压点,位置见图1。托架安装好后,利用主墩承台预埋件及其转换装置,通过千斤顶张拉预应力钢绞线施力实现预压。在主墩靠近墩顶埋置预埋件,在墩侧面与布设的承重托架相连,托架上面设若干分配梁,在分配梁顶面再布设钢枕梁,在承台上对应预压点位置埋设精轧螺纹钢,连接转换装置,通过钢绞线连接上下预压点,采用千斤顶同步张拉技术进行施力。

图1 托架预压点布置图(单位:cm)

2.2.4 预压荷载计算

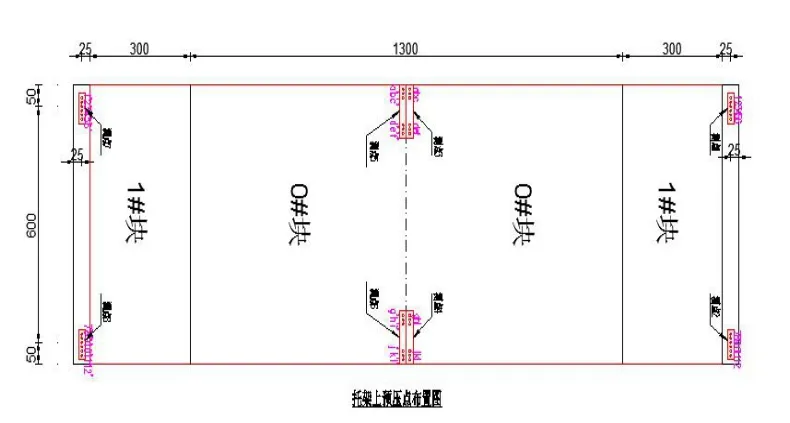

0、1 号块顺桥向墩身外悬臂3.5 m,如图2 所示,其中A-A~B-B 厚度为0.5 m,B-B~C-C 厚度为3m,混凝土重量由托架来承担,其混凝土方量计算如下:

图2 0#、1#块1/2 立面图

A—A 截面面积为36.91 m2,B—B 截面面积为26.86 m2,C—C 截面面积为25.90 m2,则

A—A 至B—B 段体积:(36.91+26.86)÷2×0.5=15.94 m3

B—B 至C—C 段体积:(26.86+25.90)÷2×3=79.14 m3

故,0、1 号梁段顺桥向墩身外悬臂3.5 m 混凝土总体积为95.08 m3,混凝土总重:95.08×2.6=247.2 t。

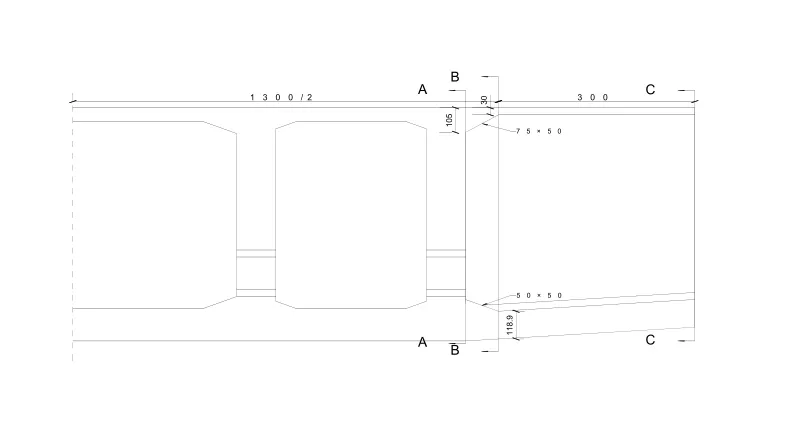

依据托架结构受力分析,在预压过程中,把预压点位置设置在1 号块底板前端腹板位置和主墩双肢之间0 号块底板中间,具体位置如图1,利用这8 个预压点对托架进行反拉预压,其中1 号块每侧有2 个预压点,每个预压点设6 根φs15.2 钢绞线。根据规范要求,预压荷载系数取1.2,参考图3 托架预压荷载计算图,根据弯矩平衡公式:3.75×F2=3.5/2×1.2×F1,可以求得2 个吊点12 根钢绞线的张拉吨位为F2=1384 kN。1 号块两侧托架采用同步对称加载,假设各根钢绞线受力均匀,1 号块底板前端腹板位置处共有12 根钢绞线,则每根钢绞线张拉力为f=1384/12=115.3 kN。本托架反拉采用φs15.2 高强低松弛钢绞线,单根钢绞线直径15.2 mm,面积Ay=140 mm2,标准抗拉强度fpk=1860 MPa,弹性模量Ep=195000 MPa,则根据F=σ·Ay,有115300=σ×140×10-6,计算得σ=823.57 MPa=0.443 fpk ,故钢绞线不会被拉断,安全系数足够。

图3 托架预压荷载计算示意图

由图1 可知主墩双肢之间0 号块底板中间共设两排4 个预压点进行托架预压,每排预压点为2个,每个预压点为6 根φs15.2 钢绞线,取预压荷载系数1.2,按类似前面过程,经计算(立面如图4),0 号梁段墩身双肢之间5 m 混凝土总方量为172.84 m3,重量为4 494 kN,根据弯矩平衡关系,得到每排2 个吊点12 根钢绞线的张拉吨位为1 348 kN,假设每排12 根钢绞线均衡受力,因此可得每根张拉力为f=1 348/12=112.3 kN,应力σ=802.14 MPa=0.431 fpk,钢绞线安全系数足够,满足受力要求。

图4 0#、1#块立面图

2.3 预压加载

2.3.1 预压前的检查

在预压前,为保证施工安全,尚需进行以下相关检查工作:

托架构件组装检查:按托架结构设计图纸,仔细检查托架构件及其相关设施组装情况,确保无组装差错或遗漏,能提供所需支撑和保证共同工作,确保预压阶段各部件能正常工作,且受力均衡。

托架连接件性能检查:检查托架连接件已正确安装并紧固,以确保连接的牢固性,防止其在预压阶段发生松动或失效。

焊缝检查:检查各条焊缝是否满焊及有无外观缺陷,确保焊接质量良好,符合设计及规范要求[2]。

承台锚固端预埋件检查:确认承台锚固端预埋件已正确安装,并符合设计和规范要求。

2.3.2 预压加载等级

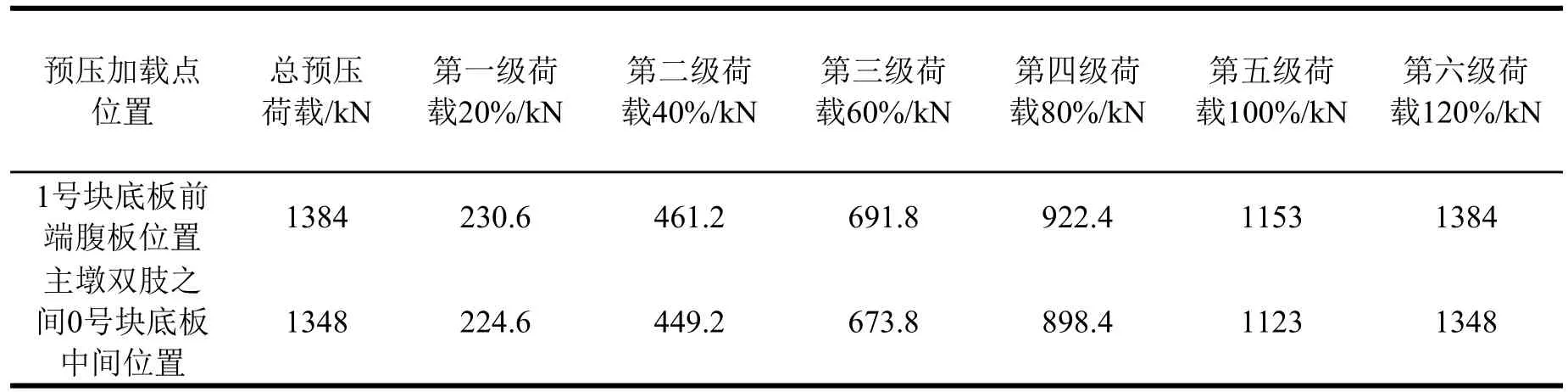

托架安装完毕后,对托架按20%,40%,60%,80%,100%,120%分六级加载进行预压,按表1 进行逐级对称加载。逐级测量观测点的标高,观察托架的变形和锚固情况。

表1 托架预压加载等级表

2.3.3 加载过程

在正式加载前,需进行前期准备工作,包括观测点编号和加载前测量。每次完成加载后,使用水准仪测量观测点的标高,并妥善记录下来。这样可以及时获取托架的变形情况,并进行跟踪分析。

按前述分六级加载,直到加载到等级120%,具体加载采用前卡式26T 千斤顶及配套油泵各八台分6 步同时进行对称张拉完成加载。第一级6 步加载过程:第1 步对称张拉3 和3'、10 和10'点的预应力钢绞线,张拉至19.22 kN;对称张拉c 和c'、j 和j'点的预应力钢绞线,张拉至18.72 kN;第2 步对称张拉4 和4'、9 和9'点的预应力钢绞线,张拉至19.22 kN;对称张拉d 和d'、i 和i'点的预应力钢绞线,张拉至18.72 kN;第3 步对称张拉2 和2'、11 和11'点的预应力钢绞线,张拉至19.22kN;对称张拉b 和b'、k 和k'点的预应力钢绞线,张拉至18.72kN;第4 步对称张拉5 和5'、8 和8'点的预应力钢绞线,张拉至19.22 kN;对称张拉e 和e'、h 和h'点的预应力钢绞线,张拉至18.72 kN;第5 步对称张拉1 和1'、12 和12'点的预应力钢绞线,张拉至19.22 kN;对称张拉a 和a'、l 和l'点的预应力钢绞线,张拉至18.72 kN;第6 步对称张拉6 和6'、7 和7'点的预应力钢绞线,张拉至19.22 kN;对称张拉f 和f'、g 和g'点的预应力钢绞线,张拉至18.72 kN。

类似的对第二级、第三级、第四级、第五级、第六级依次分6 步加载到各级荷载控制值。每级加载完成后,稳压半小时,检查托架各杆件是否出现裂缝、变形和锚固变化失效。通过使用水准仪测量观测点的标高,确认无异常情况后,进行下一级的加载。

2.3.4 卸载过程

卸载是加载的逆过程。一般在加载完成后的24 h 开始逐级进行卸载,并记录各观测点的标高。通过逐级卸载并记录标高,可以评估托架在卸载过程中的变化和恢复情况[2]。

2.3.5 预压过程安全保证措施

托架预压过程中,由安质部门负责安全监控工作,具体措施如下:(1)张拉时,所有高空作业人员必须佩带安全带并系于固定点;(2)试验之前对油表及千斤顶进行标定,根据试验荷载等级计算油表读数;(3)加载需分级加载,每级荷载稳定后开始下一级加载,加载过程两侧托架均匀对称进行,防止倾覆;(4)加载及卸载过程必须安排专人指挥,并保证同步对称进行。分级加载过程,每级加载完成半小时后进行外观检查和沉降测量等工作;(5)选用技术熟练的工人操作,加载时,油泵必须平稳缓慢供油,基本做到匀速加载,遇到异常情况立即停止加载;(6)施工现场用电由专职电工负责,并按有关规定对用电设备进行检查养护;(7)考虑张拉作业工作的危险性,托架预压张拉在梁体外张拉,故作业期间非作业人员一律不许靠近现场;(8)加载过程中设专人负责测量变形,观察构件的受力变形情况,专人检查承台预埋件、1 号块底板前端腹板位置和主墩双肢之间0号块底板中间位置钢绞线连接情况。

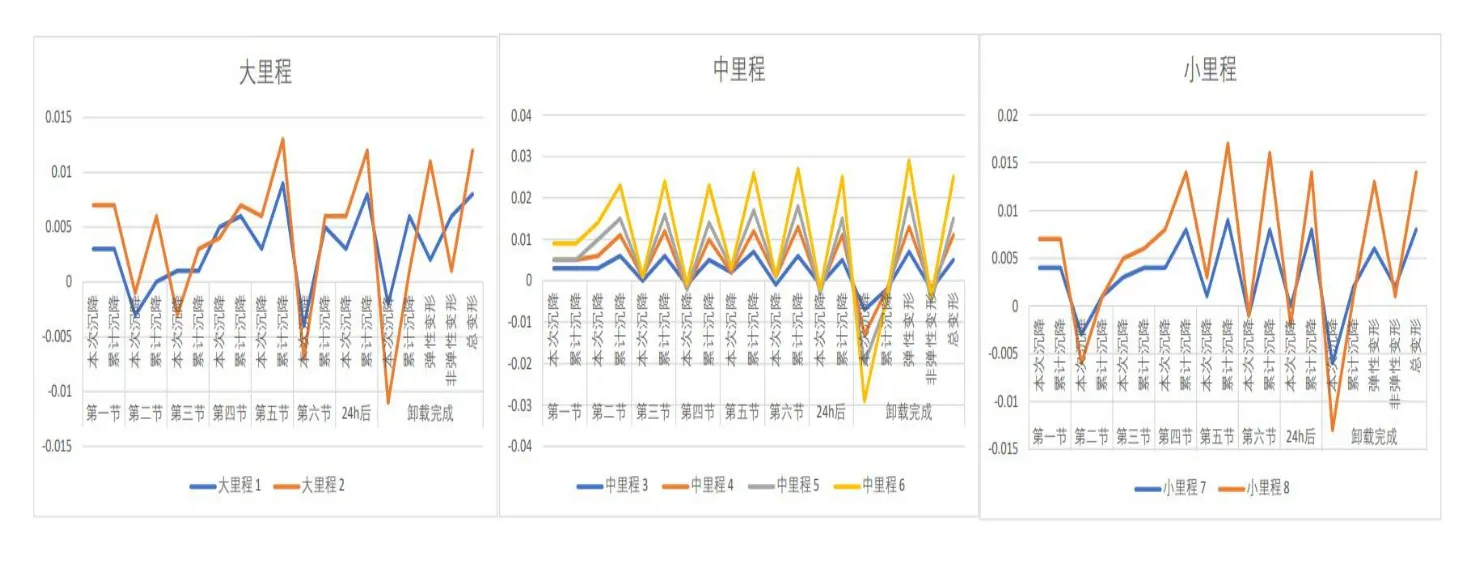

3 预压结果

左幅5 号主墩托架预压结果如图5,弹性变形应为卸载完成后测量数据-满载稳定后测量数据,非弹性变形为加载前测量数据-卸载完成后测量数据[4]。根据监测数据,通过计算可以得出弹性变形1.477-1.481=-0.004 m,非弹性变形数据1.475-1.477=-0.002 m,8 个测点平均总变形量是6 mm,表明托架刚度较大,符合设计及规范要求。

图5 托架预压加载变形结果

4 与传统预压方法对比分析

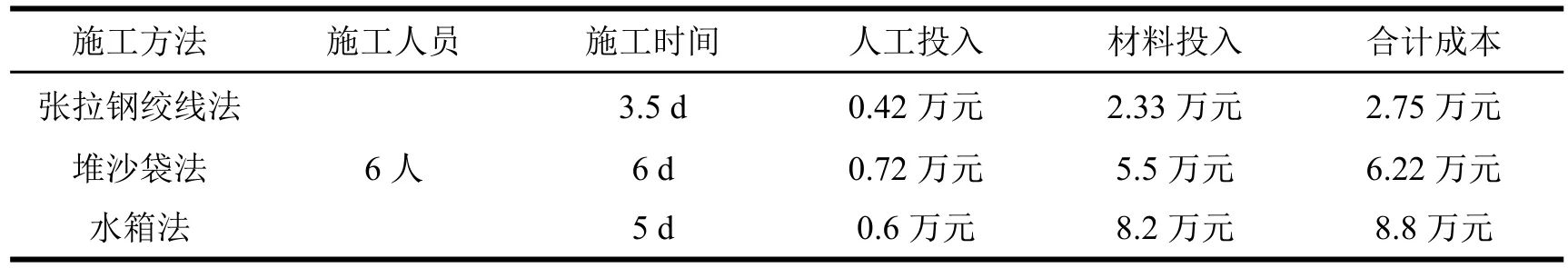

通过方案比较,将本文反拉预压与传统常用预压方法的工期、成本对比分别列于表2 和表3。

表2 工期对比表

表3 成本对比表

通过对比可以看出,在0、1 号块托架预压施工中,采用张拉钢绞线进行反拉预压所需施工时间最短,费用最低,节约成本显著。护国河特大桥通过千斤顶张拉预应力钢绞线的方式对连续刚构0、1 号箱梁施工托架进行预压,施工作业时间短、效率高,与堆沙袋法、水箱法等常规预压方式相比,不仅作业量减少,同时大量减少了人工和材料的投入,节约了施工成本,提高了工作效率,是一种值得推广的预压方法。