基于加工中心坐标轴抖动及异响故障的研究与解决

薛一刚,常喜萍,童立信,刘安宁,王雷飞

(第一拖拉机股份有限公司大拖公司,河南洛阳 471003)

0 引言

数控加工中心在运行过程中,其运动部件出现磨损和损坏或运行参数设置不匹配的情况下,坐标轴在移动的过程中就会产生抖动或者异响的故障现象,若故障现象较为轻微,加工零件精度要求不高的情况下可能暂时不会对加工过程产生影响,但坐标轴抖动或异响的故障的显现已经预示着设备本身发出了预警信号,这种信号的发出对于数控维修人员来说,需要引起足够的重视。如果导轨、丝杠、轴承或滚动体等部件出现磨损或损坏,不及时进行检查调整可能会对设备造成更大的损伤,也会对零件加工质量造成一定影响,而且还会缩短数控加工中心及刀具使用寿命。因此,分析研究并解决加工中心坐标轴抖动及异响故障,总结维修经验,推广维修方法,对于此类故障在维修过程中出现的突发状况具有现实的借鉴意义。

1 加工中心坐标轴抖动及异响产生的诱因及解决措施

1.1 位置环增益过高导致的抖动及异响

首先引入位置环增益的概念。伺服单元位置环的响应性由位置环增益决定。位置环增益设定越高,则响应越快、定位时间越短。一般来说,不能将位置环增益提高到超出机械系统固有振动数的范围。因此,要将位置环增益设定为较大值,需提高机器刚性并增大机器的固有振动数。当增益过大,电机发生振动时,可以调节此参数,减少振动。数控加工中心在设备出厂时由于各部件的完整性及可靠性,其设置的各坐标轴的增益参数都是偏高的,因此,当数控加工中心在使用一定的年限后,适当降低加工中心的轴增益参数在一定程度上是可以消除坐标轴抖动情况的发生。

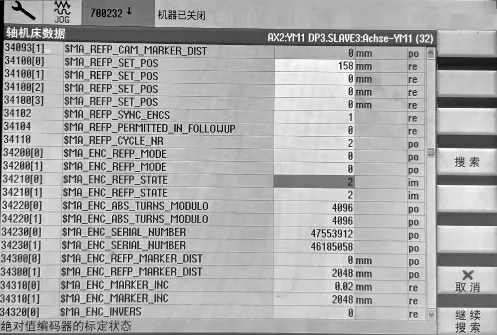

当增益参数降低至一定程度时,无法再通过此方法来消除抖动或异响的故障现象,反之,可能还会加剧故障的出现,此时说明机械传动系统的稳定性已无法具备设计初期及使用的需求。例如公司一台德国进口DMC160U 五轴联动立卧转换加工中心在加工过程中经常会出现Y 轴运行中抖动并伴随异响的故障,造成加工零件尺寸不稳定甚至处于废品的状况,通常出现这种故障时,维修人员都是采用降低Y 轴增益参数来达到消除抖动的目的,但经检查发现此台设备的Y 轴增益参数已由原来的初始值4 降为目前的0.5(图1),显然已不能采用降低增益的方法,这时候就需要调整机械传动部分。

图1 增益参数的调整界面

1.2 机械传动系统不良导致的抖动及异响

机械传动系统不良体现在很多方面,这也是数控加工中心在使用过程中不可避免的问题。在数控机床各坐标轴的机械传动中,多数为全闭环系统反馈,当丝杠出现间隙、轴承磨损、导轨及滚动块磨损等任何一个环节出现问题时,反映到整个机床床身来说,就会出现机械传动系统不良导致抖动、窜动、异响或者振动等故障现象,这时就需要彻底排查故障原因,尽早消除故障。

对于公司DMC160U 五轴联动立卧转换加工中心在加工过程中出现的Y 轴抖动及异响问题,确定为机械传动系统不良导致。此台机床Y 轴丝杠的驱动方式为电机配同步皮带式,在日常维修机械传动间隙问题上,经平时简单调整Y 轴皮带的松紧程度来看,对于抖动现象确有影响,但是皮带已调至最大极限,因此判断间隙应该产生在丝杠、丝母、轴承的相对运动上。具体判断调整方法如下:

(1)打开Y 轴防护罩,观察Y 轴运行过程,初步确定造成抖动的原因与异响产生的部位。在手动模式下通过手摇脉冲器操作Y 轴多次正、反向运行时发现抖动现象十分明显,于是做了一个试验,将同步带稍微调松一些并且调高Y 轴增益参数,此时再通过手摇脉冲发生器操作Y 轴移动,这时发现Y 轴根本无法移动,而是在原地不停地抖动找位置并伴随巨大的异响声,于是又立即恢复了相应的参数,将目光转移到Y 轴的丝杠与轴承传动上。

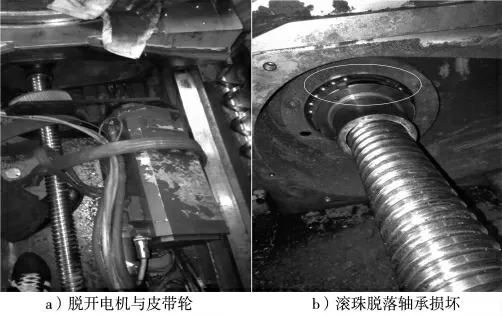

(2)该设备的Y 轴传动结构为电机通过皮带带动工作台移动,而且丝杠属于两端固定的支撑方式,丝杠自身不会转动;如果机械部分产生间隙,只能是丝杠本身或者是轴承的间隙所致;要想检查轴承首先需要脱开Y 轴电机,然后拆出皮带轮进行检查(图2a)),完成以上工作后发现Y 轴轴承的滚珠已经脱落1/2(图2b)),轴承确实存在问题,故障的主要原因已找到。

图2 脱开电机与皮带轮检查丝杠两端轴承

(3)为了拿出Y 轴轴承,必须脱开丝杠的一端,于是选择靠近主轴一侧的丝杠端进行脱开,在拆掉丝杠一头后,拆出损坏的轴承,更换新轴承与皮带,再重新按步骤安装,整个安装工作完成后进行试机。在更换完Y 轴皮带与轴承后,用手轮操作Y 轴移动,这时抖动现象与噪声彻底消失,然后将Y 轴增益参数恢复到原始数值4 后,Y 轴仍然运行平稳,于是故障彻底解决。

1.3 伺服系统自身缺陷导致的抖动及异响

伺服系统自身的缺陷可能是伺服电机自身故障,也可能是驱动装置硬件问题等方面造成的故障。公司一台ARROW 立式加工中心,在进给加工过程中,发现Y 轴有抖动现象,为了判定故障原因,将加工中心操作方式置于手动模式,用手摇脉冲发生器控制Y 轴进给,发现Y 轴抖动现象仍然存在。在此方式下,通过较长时间的移动后,Y 轴速度单元上的OVC 报警灯亮,证明Y 轴伺服驱动器发生了过电流的报警。

维修时通过互换法,确认故障原因出在直流伺服电机上。卸下Y 轴电机,经检查发现6 个电刷中有2 个的弹簧已经烧断,造成了电枢电流不平衡,使电机输出转矩不平衡。另外,发现电机的轴承亦有损坏,故而引起Y 轴的振动与过电流。更换电机轴承与电刷后,加工中心恢复正常。

2 应用实例

公司一台意大利进口STORM1400 立卧转换加工中心,主要承担拖拉机箱体底盘的加工任务,设备在使用过程中经常会出现Z 轴运行抖动,导致精度超差,加工零件废品率高居不下,每次出现问题都需校验机床精度并更换部分备配件以达到满足精度要求的目的,对近期出现的一次加工中退刀槽过大的问题进行了深入的研究,发现设备的Z 轴导轨滚动块在限位装置上存在明显缺陷,机床原有的限位只有一层2 mm 厚的刮削板,随着机床Z 轴频繁移动导轨滚动块的磨损,滚动块会变形脱落出来,这样就丧失了原有的精度,加剧了滚动块的磨损,需要对Z 轴导轨滚动块的限位装置进行改造,延长导轨滚动块的使用寿命,彻底消除抖动现象,提高机床的精度。通过日常维修的频次及处理方法来看,此设备Z 轴运行抖动故障出现确定为机械传动系统不良、设计存在缺陷所致。具体判断调整方法如下:

(1)打开Z 轴防护罩,发现Z 轴导轨的刮削板已经严重变形,导轨滚动块也已经脱落出来(图3a)),需要对现有结构进行改进。

图3 滚动块脱落后加装限位装置

(2)为了彻底杜绝这一故障隐患,必须在限位装置上进行改进,首先勘察加装限位的位置,然后分析Z 轴移动时的状况,设计限位块的形位尺寸并委托加工;限位块做好之后开始安装,先对损坏的滚动块进行更换,然后借助手电钻在机床立柱本体上选好的位置钻孔、过丝,最后加装导轨限位块(图3b))并试运行Z 轴确定无异常干涉。

(3)更换完右边的滚动块并加装限位装置后,对左边导轨的限位装置进行同步改进,此时需要用到50 t 的手动液压千斤顶来保持立柱平衡的情况下抽出导轨滚动块完成更换,更换过程需要防止千斤顶起来时损伤Z 轴丝杠;在所有的安装工作结束之后,对机床的垂直度进行检验,借助大理石水平仪打表检测,对超差的精度通过调整滚动块的旋入深度以及地脚螺栓,使各坐标轴垂直度保持到0.02/500 mm 以内。

改进后的结构经长时间的加工验证后,再未出现Z 轴导轨运行过程中的抖动故障,对机械传动系统的不良状况进行有效改善后,从根本上解决设备问题,提高了加工零件的稳定性及加工质量。

3 结束语

在数控加工中心的维修和使用过程中,随着设备从使用初期进入平稳区,最后进入加剧磨损期,坐标轴在运行过程中抖动和异响故障的出现在所难免,符合设备运行的一般规律。出现抖动和异响时,说明设备经过磨合使用后进入了一个新的阶段,设备运行的相关参数及部件的状态都要与之重新匹配,这时就要求数控维修人员及时掌握设备动态,做好设备的全面体检,从而对于一些潜在的设备隐患做到早发现、早解决。