冷轧不锈钢轧机油雾系统节能技术应用

邵 超,张志军,秦 飞

(宁波宝新不锈钢有限公司轧钢智造中心,浙江宁波 315807)

0 引言

对于冷轧不锈钢单机架轧机,由于机组生产间歇性的特点,在机组上下卷操作、更换工作辊、规格切换、设备异常处理、带钢表面质量检查、检修等存在大量的辅助时间,此时油雾风机系统仍然在额定转速下运行,这样会造成电能的浪费。随着国家节能减碳的要求,不锈钢行业有必要通过技术革新,实现企业节能降耗、绿色发展。通过油雾系统风机节能改造,可以将生产过程中辅助时间段油雾风机电机的转速降低,从而实现节能降耗的目的。

1 油雾处理系统工艺介绍

在轧制冷轧不锈钢板带生产过程中,需对轧辊、带钢表面进行冷却和润滑,在生产作业中会喷淋大量的轧制油对带钢表面进行冷却,从而在轧机牌坊区域产生大量的油雾气体。此类油雾的成份主要有3 个部分组成:①因喷射冲击产生的干净的雾状冷却液油雾,颗粒范围在3~20 μm,所占比例较大,占总油雾量的96 %以上;②轧制过程中产生的热量,将油雾加热导致蒸发或气化而产生的油雾,颗粒范围在0.01 ~5 μm;③轧制时喷射产生的含金属粉尘的油雾,占油雾总量的很小一部分。油雾温度约80 ℃,浓度约为100 ~300 mg/m3,它会造成环境污染并严重影响操作人员的身体健康。

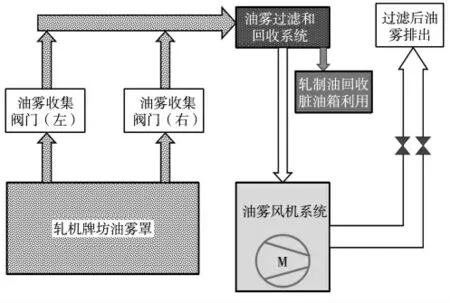

因此不锈钢轧制产生的油雾必须通过多级净化装置处理,清理油雾废气并加以回收利用,达到保护环境及人员健康的目的。而油雾废气处理装置是通过油雾风机的作用,收集废气进入净化器内的均流室,过风面积加大,气流速度急剧下降,再依次进入各级过滤装置,逐级滤除颗粒及油雾,经过滤网捕集的油雾在过滤网上聚积后,回流到集油槽中以供回收再利用,油雾收集和处理系统如图1 所示。

图1 油雾收集和处理系统

2 油雾风机节能原理

轧机油雾产生量同轧机产生的热量(与压下量、轧制速度等因素有关)、轧制油温度、牌坊内轧制油喷射量等因素有关,尤其是轧制速度高时,带钢上产生的热量就越多,油雾浓度就会大幅增加,而在换辊、上下卷时,牌坊内不喷射轧制油时,油雾就会很少,因此油雾风机无需长期保持高转速工作,可以根据不同工况来设定不同的油雾风机电机的转速,同时又能满足轧机生产运行的要求。

风机风量和转速成正比:

式(1)中,Q1、Q2分别为转速n1、n2时对应的风量,风机所消耗的功率与转速的立方成正比:

式(2)中,P1、P2分别为转速n1、n2对应消耗的功率。

从式(1)、式(2)可知,如果根据油雾量的多少,进行改变风机的转速。改变风机转速的同时,又可以改变风机电机运行功率,实现改变风机的电耗,实现节能的目的。

3 原油雾风机控制系统

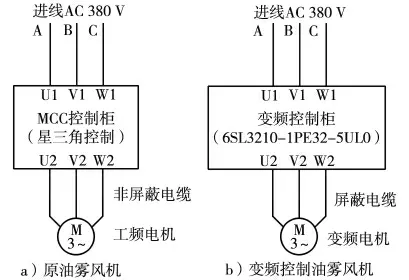

宝新公司SUNDWIG 二十辊单机架轧机油雾风机由AIGNER制造,电机使用的是VEM 公司的90 kW 工频电机,采用星三角启动控制方式,工频运行。在实际使用中发现电机实际负荷接近设计值,因此电机长期在接近100%的负荷区域工作,造成电机运行时的温升很高,尤其是夏季,电机壳体温度超过80 ℃,因此设备稳定性低,每年要对电机进行维护保养,但是还是经常出现电机损坏的设备故障,原油雾风机控制方式,原来油雾风机主回路如图2a)所示。

图2 油雾风机主回路

原油雾风机控制系统存在的缺点:①油雾风机电机采用星三角启动方式,电机启动转矩大,需要从电网吸收电机额定电流的4 倍以上,启动电流大,会造成电网电压和设备电压波动,同时增加线损且容易造成电机、交流接触器的损坏;②油雾风机电机长期在额定转速下,接近满负荷情况运行,会减少电机轴承、电机线圈绕组的使用寿命,增加维护成本;③油雾风机启动电流大,启动噪声很大,影响操作人员身体健康;④油雾风机所有工况都是额定转速运行,造成电能浪费。

4 油雾风机控制系统优化

4.1 变频器调速的特点

变频器的核心功能是调速,其次是节能。变频器节能需要符合3 个条件:①大功率并且为风机、泵类负载;②装置本身具有节电功能;③长期连续运行。

(1)变频节能。为了保证生产的可靠性,各种生产机械在设计动力时都会有一定的裕量,使电机不能满负荷运行。除了满足动力驱动的要求之外,过剩的力增加了有功功率的消耗,导致电能的浪费。

(2)动态调节节能。快速适应负荷变化,提供最有效的电压。变频器在软件中具有5000 次/s 以上的测量和控制输出功能,使电机的输出始终保持高效运行。

(3)V/F 曲线可通过变频功能自动调整。在保证电机输出转矩的情况下,V/F 曲线可自动调整。电机输出扭矩减小,输入电流减小,达到节能效果。

(4)变频启动节能。当电机全压启动时,由于电机启动转矩大,需要从电网吸收电机额定电流的7 倍以上[1],启动电流大,电网电压和设备电压波动大,会增加线损和设备的损坏。使用变频软启动后,可以减小启动电流,减少启动电流对电网的影响,节省电费,并减少启动的惯性,延长设备的使用寿命。

(5)提高功率因数,节约能源。电机通过定子绕组和转子绕组的电磁作用产生扭矩,绕组具有电感效应。对于电网来说,阻抗特性是感应的,电机运行时吸收大量的无功功率,导致功率因数过低。采用变频节能调速器后,由于其采用交—直—交的转换方式,经整流滤波后,负荷特性发生变化。变频器具有抗电网阻抗特性,功率因数高,降低了无功损耗。

随着科学技术的进步,大功率晶体管技术的迅速发展,大规模集成电路和微机技术的突飞猛进,变频调速在生产作业中已得到广泛应用[2]。变频调速在变频范围、动态响应、工作效率、调整精度、功率因数、输出特性保护功能及可靠性方面,都达到了较为完美的程度。变频调速的原理是根据异步电机的转速[3]:

式中:n 为转速,f 为电源频率,p 为极对数,s 为电机的转差率。从上式可知,改变供电频率f,即可改变电机的转速。

4.2 变频调速控制原理

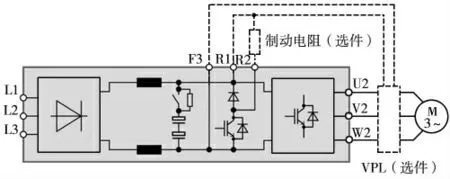

变频器采用开环矢量控制方式,根据电机铭牌数据通过电机学习测得电机内部参数并建立模型,通过模型对电机转速和转矩进行精确控制,变频油雾风机控制方式如图2b)所示、变频器功率模块如图3 所示[4]。

图3 变频器功率模块

(1)手动控制:通过触摸屏上的按钮控制变频器的运行和停止,通过触摸屏上的频率设定框设定变频器的输出频率,从而调节风机的转速。

(2)自动控制:通过远程PLC 控制变频器的运行和停止。通过远程PLC 信号实现高速、低速的选择。

(3)向远程提供变频器的状态信号变频器“Ready”“Run”“Fault”。

(4)在触摸屏上显示变频器的状态信息,电机运行、停止、故障信号。

(5)向远程提供4~20 mA 的变频器转速信号和电机电流信号。

(6)由变频柜外部的紧急停车信号控制变频器紧急停车。

(7)通过触摸屏上的复位按钮对变频器故障进行复位。

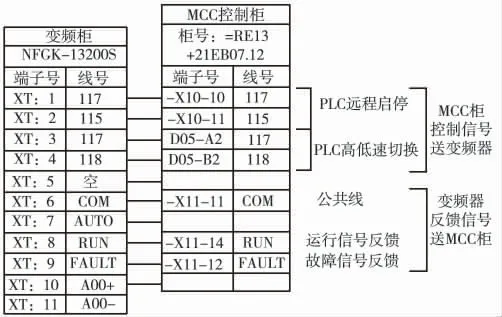

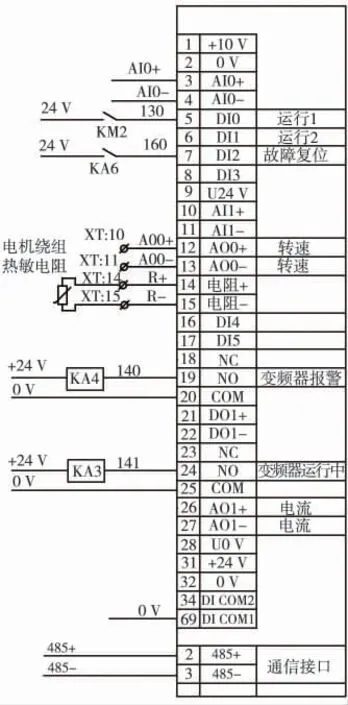

变频器与原MCC 柜和PLC 的信号交换如图4 所示,变频器输入、输出信号如图5 所示。

图4 变频器与原MCC 柜和PLC 信号交换

图5 变频器输入、输出信号

5 应用效果

5.1 改造后的运行情况

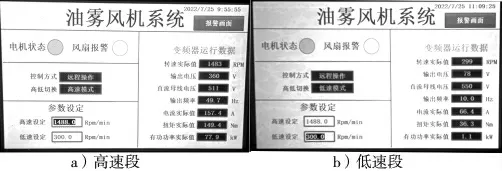

油雾风机经变频改造后,高速段和低速段分段控制实时运行情况如图6 所示。

图6 改造后运行功率

5.2 改造后的效果情况

(1)对比改造前原电机消耗电量,额定功率90 kW(运行功率约85 kW),24 h×365 天满频运行。①改造前年消耗电能=85 kW×24 h×365×95 %(作业率)=707370 kW·h;②改造后的消耗电量(按公司轧机常规操作每班(480 min)上下卷6次,每次上下卷辅助时间为15 min 计算)。改造后年消耗电能=[(15 min/60 min/h)×1.1 kW×6 次+(390 min/60 min/h)×77.9 kW]/班×3 班×365 天×95 %(作业率)=528447 kW·h;③油雾风机经节能改造后可实现年节约电量=744600-415519 =178923 kW·h

(2)改造后启动情况。经过油雾风机变频改造后,油雾风机电机启动时电流稳步上升到设定最低转速电流,没有出现原启动时电流达到700 A 的情况,减少了电机启动电流大对电机设备、电缆的损害,降低了风机启动噪声。

(3)改造后设备运行情况情况。油雾风机变频控制,电机温度有明显改善,正常运行电机壳体温度50 ℃左右,不再对星三角启动的接触器进行周期检查维护,每年节约维护费用约1 万元,设备运行稳定。

6 结束语

油雾风机节能技术,通过在实践中的探索,还可以再进一步扩展节能思路,如通过油雾排放的压力,机组轧制的速度等进行反馈,进一步分段控制,寻找节能优化空间,实现高效率运行。冷轧不锈钢单机架轧机油雾风机节能的实践,设备人员要充分利用好先进的技术手段,深入现场了解现场工艺情况、设备运行状态,对管理的设备进行优化改进,节能降耗,稳定设备状态。