临湖铁矿开采采场围岩裂隙演化规律及防治水技术研究

苏成志 齐跃明 景佳俊

(1.中国矿业大学资源与地球科学学院,江苏 徐州 221116;2.江苏省地质矿产局第五地质大队,江苏 徐州 221004)

伴随着矿产资源的不断开发与利用,各类压占资源和后备常规储量不足的矛盾日益凸显,近水体或水体下采矿的重要性愈发明显[1]。因而,解决近水体安全开采、防治突水问题成为矿山所面临的重大生产安全问题之一。

现今铁矿在近水体开采方面的研究不多。李聚振等[2]通过采用矿压在线监测系统对南洺河铁矿穿脉巷的顶板围岩位移、离层等进行实时监测,掌握矿压显现规律;马海涛等[3]通过建立港里铁矿开采三维模型,评估了水下开采发生坍塌、突水等灾害的风险,对矿山的水下开采具有一定的指导作用;Yuan等[4]通过在高水压下帷幕灌浆封堵了高倾角裂缝,不仅实现了水资源的保护,同时实现了压占铁矿资源的安全开采;Zago等[5]采用直流电阻率法生成三维地电模型,描述了矿井水补给区域、补给通道等,为含水层下开采时疏干排水防护提供理论支持;高保彬等[6]通过物探、钻探结合的方式在水体下采煤工作面探测煤层导水裂缝带发育高度,验证了裂隙测量系统的可靠度,为矿井的水下开采提供了理论支撑;靳苏平[7]通过分析王庄煤矿厚煤层开采覆岩破坏规律及导水裂缝带发育形态,计算导水裂缝带最大高度,结合区域地质采矿条件提出保护性开采技术方案,实现了近水库区厚煤层安全开采;刘贵等[8]通过分析各煤层上覆岩层岩性,确定了覆岩类型,并根据近距离煤层开采覆岩破坏高度计算规则,计算出覆岩破坏高度,对水体下多煤层开采的可行性进行了评价;徐志敏等[9]利用人工神经网络技术建立了导水裂隙带高度的预测模型,为合理设计水库下采煤的开采方式方法提供了重要的参数依据和技术支撑;鞠金峰等[10]根据采动覆岩导水裂隙演化规律,分别从顶板突水灾害防治、含水层原位保护、采动破坏含水层的再恢复、采动漏失水资源的转移储存与利用等4个方面,分析了保水采煤技术的可行性。

近年来近水矿山开采的研究主要集中于煤矿,对于近水体开采金属矿种的矿山为数不多,且主要围绕开采引起的裂隙发育高度这一因素,目前尚有很大一部分位于水体下的矿床至今不能合理开采利用。为此,针对矿山过断层开采、地表水体广布、工作面与湖水高水头差等多种复杂条件,结合现场实际调查和数值模拟,对矿区开采引起的采场围岩破坏情况进行研究。通过分析破坏规律以及地表水体、地下含水层与工作面沟通情况,提出综合考虑湖塘、断层、高水头压差等复杂因素影响的水害防治设计,并为后续注浆改造提供参数依据,在减小矿山生产风险的同时保护了地表水体,并为类似矿井的水害防控提供理论支持。

1 矿山概况

该铁矿位于微山湖南面,属江苏省徐州市铜山区管辖,设计能力15万t/a。该地下铁矿床为隐伏矿床。区域为华北平原鲁南南缘低山丘陵。矿区位于低山丘陵区的西北部,与微山湖毗连。矿区地属亚热带与温暖带过渡带、湿润-半湿润气候区,夏热多雨,冬寒干燥。年平均气温14 ℃,最高气温40.6 ℃,最低气温-22.6 ℃。年平均降水量840.4 mm,年最大降雨量1 191.2 mm,年最小降雨量601.4 mm,全年降雨量集中在6~8月份,占全年降雨量的50%以上。连续30 d最大降雨量为755.8 mm,日最大降雨量为198.3 mm。

2 水文地质条件

铁矿所处地区位于徐州复式背斜NNE-NE向构造带倾没端和受近EW向基底断裂控制的郑集-利国煤田2组构造的复合部位。矿区内有1组NNE向断层,该组断层是矿化作用后形成的构造,不仅破坏岩体和矿体的完整性,也切割了东西向、北东向和北西向构造,为矿田内主要破岩破矿构造。矿山建设期进行抽水试验,证实断层为隔水断层。

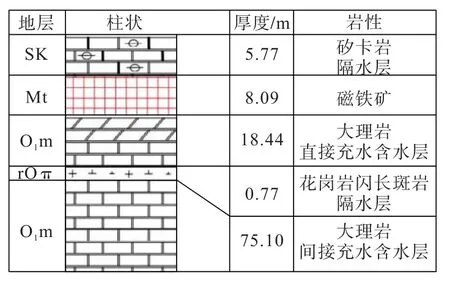

矿田内地层(图1)由老至新有:寒武系馒头组(ϵ1m)、毛庄组(ϵ2m)、徐庄组(ϵ2x)、张夏组(ϵ2z)、崮山组(ϵ3g)、长山组(ϵ3c)、凤山组(ϵ3f);奥陶系三山子组(O1s)、贾汪组(O1j)、肖县组(O1x)、马家沟组(O1m)、阁庄组(O2g);石炭系本溪组(C2b)、太原组(C2t);二叠系山西组(P1s)、下石盒子组(P1x)及第四系。矿体产于奥陶系马家沟组中下部,闪长玢岩与灰岩的接触带近围岩一侧。埋深在22~218 m之间,主要含水层为奥陶系肖县组(O1x)大理岩裂隙承压水。矿段内含水层主要为奥陶系阁庄组、马家沟组至肖县组可溶盐类裂隙岩溶水。由于火成岩的侵入,使奥陶系地层支离破碎成大小不等的块体,总体上层位是连续的。含水层的岩性以白云岩、灰质白云岩、泥质灰岩和变质的大理岩为主,其富水性无论在平面上还是垂直方向上都不均匀,主要受岩溶裂隙、构造控制。隔水层主要是石炭系本溪组,岩性以花岗岩、矽卡岩、闪长玢岩为主。

图1 矿区综合地质图Fig.1 Comprehensive geological map of the mining area

岩层含水岩组大体可分为4类:

(1)强富水区-主要为灰岩裂隙岩溶水。主要由奥陶系中、下统灰岩组成。该地层裸露地带岩溶发育,直接或间接接受大气降水补给。

(2)中等富水区-主要为灰岩岩溶裂隙水。主要由寒武系泥灰岩、砂页岩组成,该地层裸露地带裂隙岩溶发育,直接接受大气降水补给,岩石含水性不均。

(3)弱富水区-砂页岩裂隙水。主要由二叠系上统及石炭系下统组成,浅部风化裂隙发育,但多被泥土充填,多为矿区北部-东北部煤矿区。

(4)隔水区-砂页岩、岩浆岩区。主要由石碳纪中统砂页岩、铝土质、铁铝质灰岩及铁矿区花岗闪长斑岩、闪长斑岩、闪长玢岩组成、浅部虽风化裂隙发育、但多被填充物充填,是良好的隔水层。区域的浅层孔隙水、裸露型裂隙溶洞水和裂隙水,都属潜水或弱承压潜水,其水化学特征受含水岩组岩性和补给、迳流、排泄条件影响。由于潜水、弱承压潜水都以大气降水补给、蒸发消耗为主,地下水的循环交替作用较强,所以多属矿化度小于1 g/L的淡水,唯湖西平原郑集、马坡、沿湖一带有矿化度1~2 g/L的浅层孔隙水分布。

3 开采围岩破坏规律分析

3.1 导水裂隙带高度计算

矿区地层受断层切割,矿段上覆地层为钠化闪长玢岩、矽卡岩,抽水试验表明断层为相对隔水断层,阻隔奥陶系含水层直接流入工作面。因此在不考虑开采对断层造成的扰动以及疏干引起的裂隙充填物被地下水潜蚀运移掏空的情况下,顶板裂隙带的发育高度决定了矿区隔水层的稳定。依据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》中关于近水体采矿的相关规定,结合矿区的覆岩条件为坚硬,导水裂隙带和冒落带的计算应采用以下经验公式:

式中,Hk为垮落带最大高度,m;Hli为导水裂隙带最大高度,m;M为矿体采厚,m。

根据计算结果,矿体开采的垮落带高度为27.9 m,导水裂隙带高度为78.8 m。若采用两步骤充填法开采,则垮落带高度可以忽略不计,导水裂隙带最大高度也会极大减小。矿体顶板上覆岩层为厚度近143 m的闪长玢岩,具有良好的隔水性,因此从地质条件上考虑,开采造成的采动裂隙不会破坏上覆岩层隔水性。

矿体开采扰动会致使原岩的应力失去平衡,底板岩层在应力作用下向采空区运移,导致底板岩体发生剪切膨胀破坏,产生新的导水通道[11]。由于铜山岛铁矿矿段下层即为强含水的大理岩层,底板破坏情况直接关系着工作面的安全。为了更准确地判断岩层底板破坏情况,根据塑性力学理论,底板的破坏带深度h可以使用以下计算公式[12]:

式中,Ls为矿层塑性区宽度,估算为0.015倍采深,m;φ0为底板岩体权重平均内摩擦角,(°)。

利用铁矿的相关数值进行计算,得出开采后底板采动破坏深度为1.85 m,破坏了大理岩层形成新的裂隙,威胁矿井的安全生产。

3.2 采动围岩破坏数值模拟

为进一步探究铁矿开采对顶底板以及断层的影响,通过矿体的赋存条件以及构造发育情况,利用Flac3D建立长×宽×高为300 m×200 m×220 m的数值模拟模型。如图2所示,地层倾角11°,断层倾角为80°。模型本构关系采用Mohr-Coulomb准则。模型四周限制水平位移,底部限制垂直位移,顶部开放。采取无充填开采及两步骤充填开采方式,根据ZK1103钻孔岩芯物理力学试验数据及对比周边矿井的相关力学资料,确定出此次模型模拟相关物理力学参数如表1所示。

表1 模型岩石物理力学参数Table 1 Physical and mechanical parameters of rocks

图2 矿段地层结构模型Fig.2 Stratigraphic structure model of ore section

矿体受断层切割,上盘上升下盘下降。由于断层的存在,岩体产生破坏,构造应力发生部分消失,断层附近的应力分布状态受到扰动,在断层上盘的底端出现应力集中现象(图3),最大应力为11.53 MPa;且断层带中的岩体处于破碎或软弱状态,与周围岩体相比应力减小,自断层顶部向下呈现出一个应力降低带。

图3 岩体初始垂直应力场Fig.3 Initial vertical stress field of rock mass

3.3 采场围岩破坏规律分析

3.3.1 无充填开采模拟分析

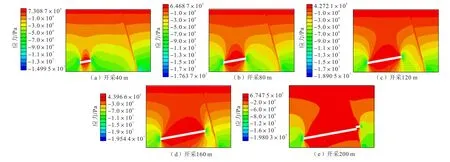

矿体开采垂直应力云图及位移云图如图4、图5所示。

图4 铁矿不同开挖长度垂直应力云图Fig.4 Vertical stress cloud map of iron ore at different excavation distances

图5 铁矿不同开挖长度垂直位移及塑性区云图Fig.5 Vertical displacement and plastic zone cloud map of iron ore at different excavation distances

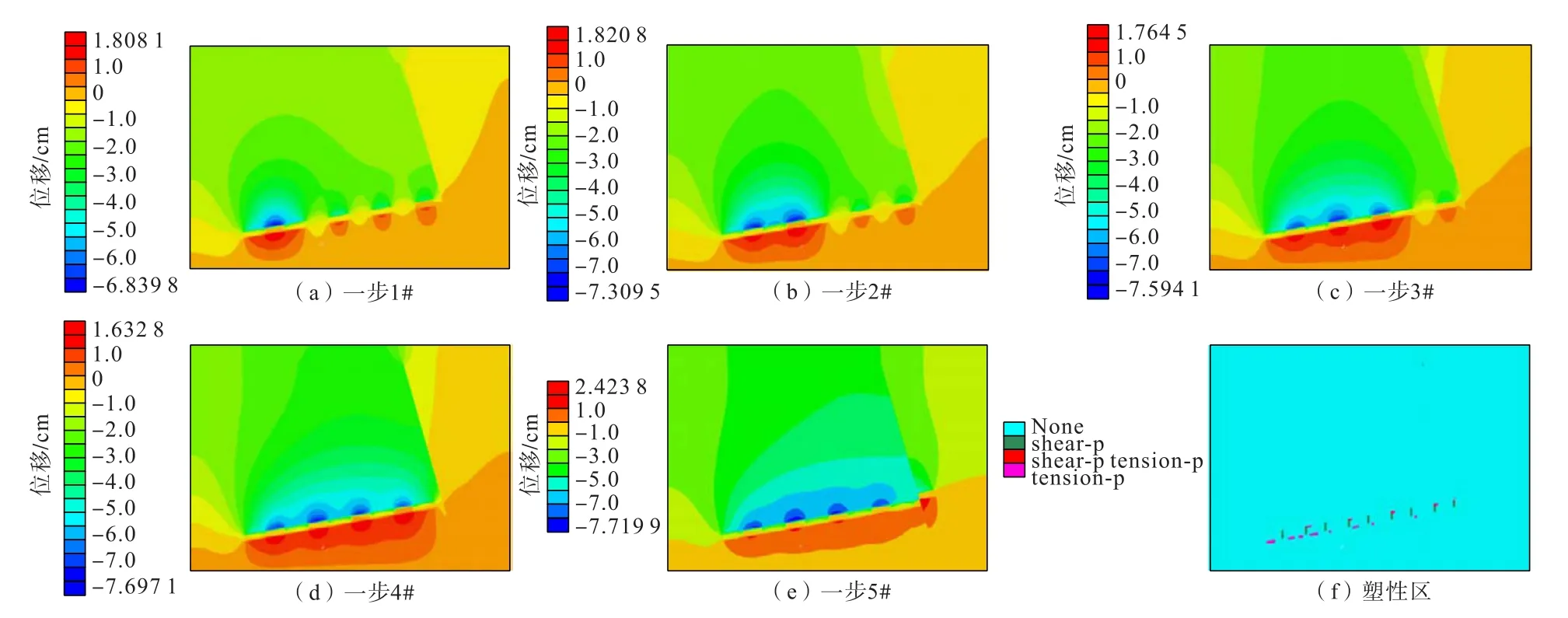

根据垂直应力云图(图4)可知,随着开挖长度的增加,采空区顶底板及帮壁出现应力集中区,顶底板出现小范围拉应力区,为0.67 MPa,岩层中最大压应力也逐步由断层上盘底端转移至开采矿房的两侧帮壁,最大达19.8 MPa。随着开采的进行,岩层卸压区持续增大,采空区上下方应力减小区域不断发展,直至地表。随工作面向断层部位掘进,上帮壁应力逐渐减小,过断层后又逐渐增大,呈现先减小后增大的趋势。位移及塑性区分布云图(图5)显示指向采空区的位移不断增大,集中在采空区顶底板位置,顶板最大位移达149.6 mm且向两侧逐渐减小。底板由于矿房采空后呈现开放状态,受力发生破碎,产生底鼓,最大达28.9 mm。工作面过断层后,受采空区上盘岩体自重及上部岩层应力传递影响,岩层上盘采空区上方位移呈“C”形,由此造成断层带塑性区分布如图5(f),呈上下段分布,对断层带隔水能力造成影响,存在直接沟通地表水体可能。同时开挖造成底板出现深度约1.91 m的破坏带,与理论计算相符。破坏带沟通了大理岩层含水层,对工作面造成威胁。

3.3.2 充填开采模拟分析

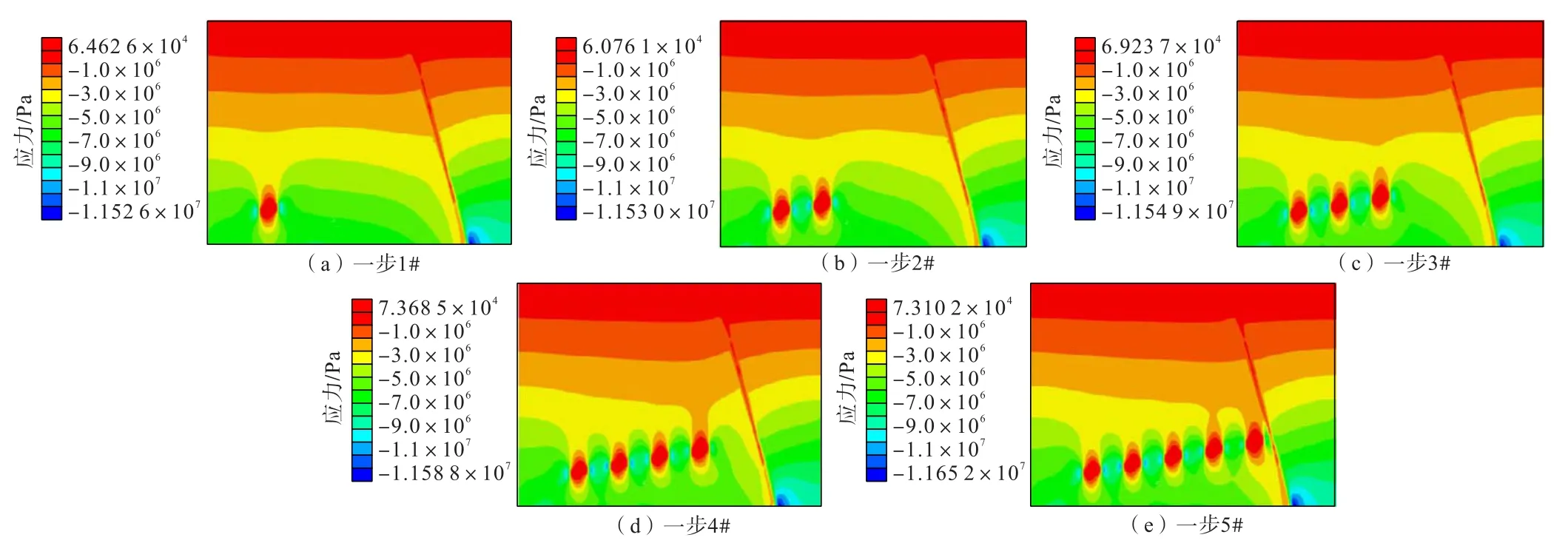

为减小地表沉降与断层扰动,计划采用两步骤充填法进行矿体开采,在盘区内划分10个采场,采取隔一采一的方式,第一个采场采后立即进行充填,即充填与开采交替进行,由此分析地层的应力变化。

矿层开采垂直应力云图如图6、图7所示。一步骤矿房开采并利用充填材料进行充填后,应力分布范围未发生大范围变动。相较于无充填开采地层垂直应力分级明显减少,顶底板应力减小。充填体两侧存在应力集中现象,与初始应力场相比,开采造成的应力集中区域发育有限。靠近断层矿房开采后,由于充填材料强度低于原矿岩,在原位置形成“凹”型应力分布,在断层带附近低应力区形成新的低应力区域。

图6 一步骤矿房开采垂直应力云图Fig.6 Vertical stress cloud map of the first step mining room

图7 二步骤矿房开采垂直应力云图Fig.7 Vertical stress cloud map of the second step mining room

两步骤矿房充填完成后工作面整体形成了新的应力区,相比初始应力状态整体减小,形成一个向上发展但高度有限的低应力区域。此时一步骤充填体内部最大应力为3.9 MPa。二步骤充填体内部应力为0.59 MPa,两侧位置存在应力集中现象,平均应力为1.9 MPa。充填体内部有拱形应力分布。断层带附近应力进一步减小,应力减小区域有限,开采活动对断层带影响甚小。

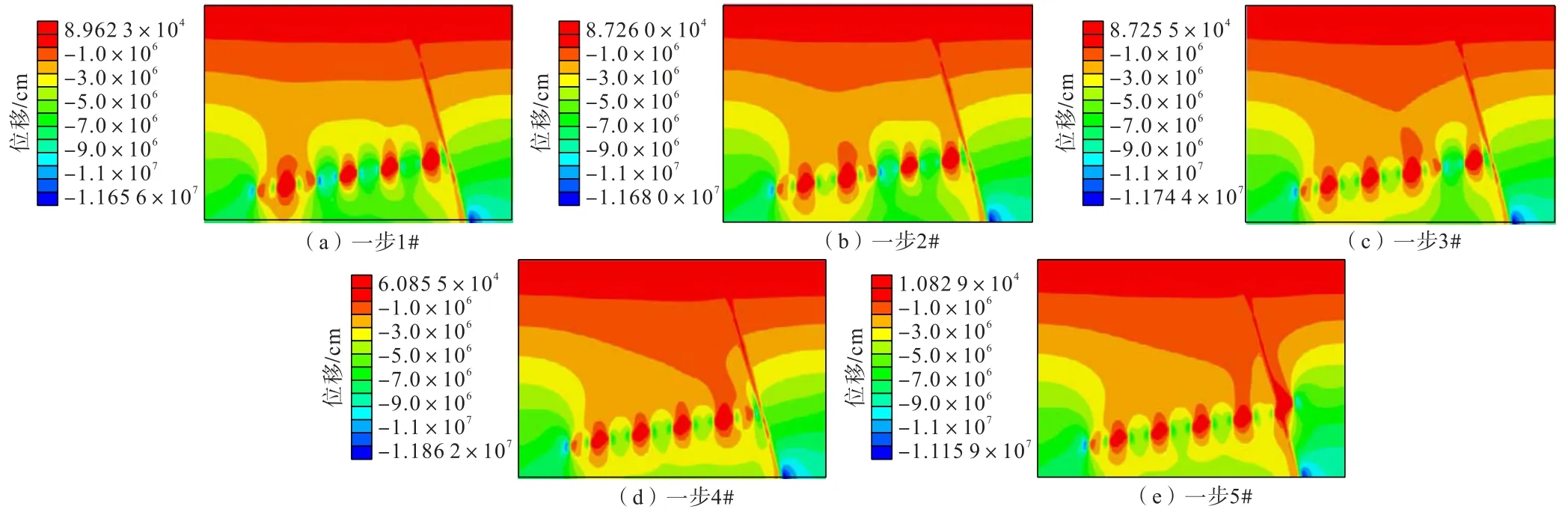

矿层开采垂直位移云图如图8、图9所示。两步骤矿房开采过程中顶底板的位移变化缓慢同时数值较小,由应力分布也可推测,充填体极大程度改善了工作面采空区的应力条件。充填体一定程度上避免了矿房开采后顶底板岩层处于软弱开放状态,因此矿体全部开采后,顶板最大位移也仅达到77.2 mm,底鼓则为15.6 mm,仅断层附近底板出现较大位移。开采后的围岩位移场影响有限,地表中心最大位移为30.3 mm。

图8 一步骤矿房开采垂直位移云图Fig.8 Vertical displacement cloud map of the first step mining room

图9 二步骤矿房开采垂直位移及塑性区云图Fig.9 Vertical displacement and plastic zone cloud map of the second step mining room

如图9(e)所示,矿层开采充填后,位移在断层带附近变化较小,为19.5 mm。相较于断层下盘,上盘整体位移较小。塑性区分布如图9(f),由于充填体内部存在拱形应力分布,应力分布不均匀,充填体两侧发生剪切破坏,塑性破坏仅分布于下段工作面的底板极小区域以及充填体与顶板接触区域,断层未额外发生塑性破坏,因此几乎不存在开采对于断层的破坏。

3.4 水文地质效应

断层带岩体作为岩体中软弱条带,对采动应力传递具有一定的阻隔效应[13]。随着工作面穿过断层,破坏了矿体附近断层的完整性,在一定范围内失去应力阻隔能力,由图7(d)、(e)两图可以看出应力变化从下盘延伸至上盘,因此导致断层在不同深度所受应力不同,位移不同,发生不连续变形,对断层带产生破坏,造成隔水能力下降,甚至形成新的导水通道。同时由于矿区地表第四系淤泥质粘土隔水层被破坏,使湖水与奥陶系含水层的水沟通。建井期间,开拓深度地下水与湖水水头差近130 m,由于矿床的疏干,岩溶裂隙之间的充填物会被地下水潜蚀运移掏空,同时矿体开采造成的围岩变形及破坏会进一步促进水体的导通,使得顶板隔水层逐渐演变为相对透水层,导致湖水灌入坑道。此外,围岩的变形破坏还会导致底板含水层向工作面涌水,引发工作面的突水问题。总体而言,矿体开采引起的围岩的变形破坏会引起含隔水层的变化,形成新的矿井地下水系统,因此需要对引起的变化提高警惕,或者提前对危险因素进行针对性改造。

4 防治水技术研究

4.1 底板注浆改造

大理岩层为工作面的直接底板,作为直接充水含水层,含水性强。采用两步骤充填开采虽未明显破坏底板岩层完整性,但是开采扰动、矿床疏干以及较高的水头差会对岩层造成不可预知的影响,造成底板突水,威胁矿井的安全生产。为此需要对底板进行注浆改造。

借鉴煤炭行业《煤矿防治水细则》规定,突水系数计算公式为

式中,T为突水系数,MPa/m;p为底板隔水层承受的实际水头,MPa。

由于p未考虑含水层改造深度导致的数值变化,因此根据任金武等[14]提出的底板改造深度精确计算方法,p值计算公式如下:

式中,H1、H2分别为含水层的静止水头高度以及工作面底板标高,m;ρ为水的密度,kg/m3;g为自由落体加速度,m/s2。

将式(5)代入式(4),即可得到最终计算公式:

铜山岛矿段底板标高为-183~-148 m,含水层静水压为2.86 MPa。矿层底板受断层切割,突水系数T取0.06 MPa/m,g取9.8 m/s2。由此反算得出,M值为56 m。

如图10,底板大理岩层厚度为18.4~75.1 m,根据上述计算可得,需要对裂隙发育地区的大理岩层及相邻地层进行深度为56 m的注浆改造,将含水层改造为隔水层。同时为了提高安全系数,在过断层工作面附近破碎带应适当增加注浆孔进行额外注浆加固,避免开采造成的断层塑性破坏。

图10 水文地质工程柱状图Fig.10 Hydrogeological engineering histogram

4.2 粘土隔水墙

矿区坑塘开挖造成第四系淤泥质粘土、亚粘土隔水层破坏,湖水与奥陶系含水层的水沟通。此外,矿区内有渠底低于微山湖湖面灌溉渠,渠道部分地段灰岩裸露,岩溶裂隙发育,渠水可直接渗入地下,补给地下水与矿区地下水联系密切。工作面开拓深度地下水与湖水水头差近130 m,在岩溶裂隙之间的充填物被地下水潜蚀运移掏空情况下,湖水存在大量补给地下水,造成工作面顶板突水问题的可能性。

针对这一问题可以采用粘土隔水墙技术,建立新的隔水层组。隔水墙在工程应用中较为常见,铺设的同时进行碾压,厚度达3~5 m即可起到防渗作用。原料来源广泛,相比注浆技术造价更为低廉,更易操作。同时辅助采用复合隔水膜,对于地表灰岩裸露地段甚至坑塘可以起到很好的隔水作用,防止地表水补给奥灰含水层,减小工作面突水风险的同时,保护了地表水资源,对矿井的开采以及当地的经济保护有积极作用。

5 结 论

(1)某临湖铁矿水文地质条件复杂。Flac3D数值模拟结果分析表明,采用两步骤充填开采可以极大程度上减小矿体开采造成的围岩破坏,同时对断层带的影响较为有限,不会形成新的导水通道,应力分布在一定程度上保持初始应力状态,顶底板及断层破坏小,减弱了水文地质效应,在近水体的条件下可以有效预防矿井突水。

(2)作为工作面的直接充水含水层,大理岩层的稳定性有着极高的重要性。相较于直接开采造成的深度达1.91 m的底板破坏带,充填开采不造成明显的塑性破坏。但由于大理岩层作为直接充水含水层并且富水性较强,因此有必要对底板进行改造,经计算得出,运用注浆技术把大理岩层改造为隔水层的注浆深度在56 m左右。

(3)第四系隔水层被破坏,湖水与地下含水层组直接沟通,上部隔水层随充填物的丧失或可形成新的导水通道,在较大水头差的情况下致使工作面突水危险性增加。为此采用粘土隔水墙进行隔水层再造,在经济技术上可行,并且可有效避免地表水涌入地下矿坑。