生物质在铁矿加工领域的应用研究进展

刘剑军 施建军 余 莹 杜艳清 程福超

(1.鞍钢集团北京研究院有限公司,北京 102200;2.鞍钢矿业弓长岭有限公司选矿分公司,辽宁 辽阳 111000;3.鞍钢矿业大孤山球团厂,辽宁 鞍山 114046)

近年来,随着化石能源的日渐枯竭以及“碳达峰、碳中和”背景下对环保要求的不断提高,生物质作为一种清洁的可再生资源,被越来越多地应用于各类工农业过程[1-2]。生物质广泛存在于自然界中,是继煤炭、天然气、石油后的第四大能源[3]。狭义上的生物质是指农林废弃物、生活垃圾、动植物遗体或排泄物等天然物质,广义上的生物质还包括上述物质的二次加工产品。生物质主要由C、H、O等元素组成,具备良好的可燃性和裂解性能,经过一系列物理、化学或生物方法(如燃烧、热解、酶解发酵等)处理后可以转化为燃料,并代替传统的化石能源,从而降低环境中污染物的排放[4]。此外,经过降解、合成或提取后还可以制成一系列具备特殊功能的有机物或生物质改性剂,如烃类、醇类、糖类、酸类等,并用于分散、抑制、催化、黏结、还原等非燃烧过程[5]。

铁矿作为重要战略性资源,其加工过程的高效性与清洁性也日益受到重视。目前,铁矿石在入炉冶炼前需要经过一系列的加工工艺,主要有浮选、烧结、球团、焙烧等,而上述工艺均不同程度地消耗化石能源并产生温室气体,同时存在生产指标不佳、效率低等问题。生物质在上述环节中可分别作为抑制剂、燃料、黏结剂、还原剂等。本文通过对生物质在铁矿石加工领域的应用进展进行综述,梳理了国内外相关的研究成果及理论,以及目前生物质应用过程中存在的问题,以期为铁矿资源的低碳高效利用提供参考。

1 生物质在铁矿浮选中的应用

浮选是目前提高细粒铁矿石铁品位最有效、最常用的方法之一,浮选作业通过在矿浆中加入药剂来实现铁矿物颗粒和脉石颗粒的选择性分离。传统铁矿石浮选中最常用的抑制剂为淀粉,用于反浮选过程中抑制铁氧化物[6]。然而淀粉由于溶解性较差,需要苛化处理及加热搅拌方能均匀分散于矿浆中,消耗能量的同时极大地影响了浮选效率。此外,浮选过程中淀粉的消耗量过大也对粮食造成了浪费。因此,越来越多的研究致力于开发新型铁矿浮选抑制剂,以期望能够替代传统的淀粉。生物质类的大分子有机抑制剂主要有腐植酸(盐)、羧甲基纤维素(盐)、木质素磺酸盐等。因其来源广、成本低、可降解等特性而受到青睐,并在铁矿浮选工艺中表现出了良好的抑制性能。研究表明,生物质类抑制剂中含有-COO-、-SO-3等官能团,可以通过氢键、疏水作用、静电作用、离子桥联作用等方式吸附于矿物表面,使矿物颗粒亲水性增强,进而达到抑制效果[7]。图1所示为几种常见生物质抑制剂分子的单体结构。

图1 几种常见生物质抑制剂分子单体结构Fig.1 Molecular monomer structures of several common biomass inhibitors

1.1 腐植酸

腐植酸主要来源于动植物遗骸的降解或褐煤等提取产物,并广泛分布于地表土壤中,用作铁矿抑制剂时具有用量少、抑制性强等优点。TOHRY等[8]以腐植酸(HA)作抑制剂从复杂硅酸盐(角闪石和辉石)中反浮选分离赤铁矿,发现在10~20 mg/L的超低药剂浓度下,HA也能够显著抑制赤铁矿,最终获得铁精矿品位大于67%、回收率92%以上的良好指标。DONG[9]利用腐植酸钠(NaHA)抑制赤铁矿,在pH值为10,NaHA用量为60 mg/L、DDA用量为15 mg/L的条件下,经过1次粗选,获得了赤铁矿含量为83.76%、回收率为73.71%的较好浮选指标。机理检测结果表明,在适宜的pH值和药剂用量下,腐植酸分子和铁矿物表面之间存在较强的氢键作用和化学吸附,能够使铁矿表面负电荷增加,亲水性增强,进而实现铁矿的选择性分离,见图2[10-11]。

图2 腐植酸钠在铁矿浮选过程的作用原理Fig.2 Principle of action of sodium humate in iron ore flotation process

1.2 木质素磺酸盐

木质素磺酸盐是一种水溶性聚电解质聚合物,可作为铁氧化物的抑制剂,在赤铁矿表面产生更多的负电荷。BALAKRISHNAN等[12]认为,木质素磺酸钠与赤铁矿表面之间的吸附作用主要受静电力控制,其吸附密度与磺酸基等阴离子基团的密度呈负相关;在矿浆pH值低于赤铁矿等电点时,有利于木质素磺酸盐在赤铁矿表面的吸附抑制。研究表明[13],木质素磺酸钙(CLS)在油酸钠浮选体系中能有效抑制被Fe3+活化的石英,从而实现赤铁矿的正浮选。通过检测分析认为CLS分子可能更容易与被活化的石英表面的Fe3+结合,从而阻碍油酸钠在石英表面的吸附,促进赤铁矿与石英的选择性分离。

1.3 羧甲基纤维素

羧甲基纤维素(CMC)溶解性好、性能稳定,对铁矿物具有较强的抑制效果。研究表明[14],CMC与铁矿表面之间存在较强的化学吸附,能够有效扩大铁矿物与石英之间的可浮性差异。TURRER等[15]发现一种带有吡喃葡萄糖环的CMC,具有较低的取代度和布式黏度,能够在较高pH值的条件下有效吸附于铁矿物表面,从而抑制铁矿物。另有文献表明[16],在一定条件下,CMC对石英和硅酸盐矿物也具有较好的抑制作用,表明其在复杂铁矿的正浮选工艺中也具备一定的应用潜力。

1.4 目前存在的问题

上述生物质在铁矿浮选试验中均表现出了较好的抑制性能,是传统淀粉的潜在替代品。从药剂用量的角度来看,生物质类抑制剂的适宜用量远低于淀粉,以腐植酸为例,其最佳条件下的药剂用量还不到淀粉的50%,而CMC用量甚至更低。此外,大部分生物质抑制剂的溶解性也强于淀粉,这对降低生产成本和提高浮选效率十分重要。然而,在药剂对铁矿的选择性方面,目前尚未发现足以媲美淀粉的生物质抑制剂,并且由于上述抑制剂的种类繁多,不同种类之间的分子量和基团差别巨大,目前大部分研究仍停留在实验室探索阶段,兼具抑制效果和选择性的抑制剂仍有待进一步筛选。期待未来的相关研究能够从分子结构优化、药剂制度调整或借助其他辅助手段等方面来进一步增强生物质抑制剂的选择性,以促进其工业化应用。

2 生物质在铁矿烧结中的应用

烧结仍是目前铁前原料的主要制备流程,也是烟气污染物排放较大的环节,降低传统碳素燃料的消耗是烧结工艺源头减排的关键。使用生物质作为烧结燃料代替传统化石能源,可有效降低烧结过程中CO2、SO2和NOx的排放量[17]。

2.1 生物质燃料特性

天然的生物质挥发分含量较高,固定碳含量和热值远低于煤炭,需要经过热解碳化处理后制备成生物质炭,才能用于烧结过程。经碳化处理后的生物质炭,具有氮硫含量低、热值高、燃烧速度快等特点,不同热解生物质与煤粉的理化性能对比如表1所示[3]。玉米秸秆炭、花生壳炭、梧桐叶炭的含碳量和热值与煤粉一致,而无花果炭、桦木炭高于煤粉,每种生物质炭的氮硫含量均低于煤(梧桐叶炭除外)。相关SEM分析、BET测试和热重试验结果表明,生物质燃料比焦炭或煤具有更大的孔隙率和比表面积,燃烧速度更快但均匀性较差[18]。尽管由不同生物质制成的生物质炭在化学成分和燃烧特性上存在一些差异,但其总体性能与煤粉相似,因此使用生物质作为烧结过程的燃料具有很大的潜力。

表1 不同生物质炭与煤粉的理化性能对比Table 1 Comparison of physical and chemical properties of different biochar and coal powde

2.2 生物质铁矿烧结的效果

考虑到铁矿烧结生产的规模和燃料需求量较大,目前有潜力作为铁矿石烧结燃料的生物质资源主要为林木类、农业秸秆、食品或农产品加工废弃物等[19]。研究表明,生物质燃料可以有效减少烧结烟气中有害成分和碳排放,同时获得高质量的烧结矿。例如,由煤粉和果壳制成的复合生物炭完全取代焦粉进行铁矿石烧结时,可获得SO2和NOx排放量低、质量水平相当的烧结矿。刘艳霞[20]计算出,若全部使用这种复合炭,生产每吨烧结矿的燃料成本可以降低约25元。不同类型的生物质炭,如油棕空果串(EFB)[22]、果核[21]和花生壳[23]等的替代比例分别为40%、5%和20%时,烧结烟气中的CO2、SO2、NOx含量均有不同程度的降低。ZHOU等[24]通过热力学分析发现,当使用80%的秸秆炭代替焦炭进行烧结时,与完全使用焦炭相比,其产生的SO2、NOx和CO2浓度分别降低了约18%、46%和14%,并且CO浓度也略微下降。此外,还有一些研究使用如锯末[25-27]、木质素[28-29]等生物质作为燃料对铁矿石进行烧结,也取得了类似的效果。

2.3 目前存在的问题

由于生物质燃烧速度快及其内部疏松多孔的结构特性,在铁矿石烧结过程中添加少量的生物质代替传统化石燃料,可以改善烧结矿的孔隙率与透气性,提高其还原性,但随着替代比例的增加,烧结速度加快,烧结矿的成品率、转鼓强度和利用系数都将下降。根据相关研究[22],使用果核生物质炭替代焦粉时,果核添加比例不应超过40%。OOI等[30]使用葵花籽壳进行的铁矿石烧结试验表明,其最佳替代比例为10%。依卓等[31]在总质量为35 kg的烧结混合料中添加部分生物质炭时也发现,当添加量小于0.1 kg时烧结矿转鼓强度和成品率变化不大,而继续增加生物质添加量时,则会使烧结矿的转鼓强度和成品率降低。生物质的燃烧特性对烧结过程的温度场产生了重要影响。由于生物质炭挥发分、孔隙率和比表面积均较高,而固定碳含量较低,决定了其着火点低、燃烧速度快等特点,容易使烧结料层燃烧带变宽,高温保温时间缩短,高温区的温度不足,使得燃烧前沿速率和传热前沿速率无法匹配,不利于高温矿石液相的产生,进而导致烧结矿质量下降,见图3。此外,过量添加生物质及使用化学添加剂可能造成成品烧结矿中碱金属含量偏高,进而对后续入炉冶炼造成不利影响[32]。

图3 生物质影响铁矿烧结的机理示意Fig.3 Schematic diagram of the mechanism of biomass affecting iron ore sintering

通过生物质型焦制备技术和燃气喷吹调控技术,可有效缓解因生物质挥发分、孔隙率和比表面积高、固定碳含量较低等导致的烧结过程恶化现象。即:一方面,将生物质与煤共同热解制备出生物型焦,使两种燃料在料层中燃烧时产生交互影响,提高其着火点和燃尽温度,大幅改善燃烧的均匀性与稳定性[33-34]。另一方面,使用燃气喷吹调控生物质烧结过程,提高燃烧效率并弥补烧结料层局部温度不足等问题,改善铁矿石欠熔现象,使烧结矿强度显著提高[35-36]。

3 生物质在铁矿球团中的应用

3.1 生物质含碳球团

常规的内配碳球团虽然能够降低焙烧温度,起到一定的节能效果,但配碳类型仍为煤粉等传统化石燃料,容易引入新的污染。为了有效减少化石燃料的污染,生物质含碳球团应运而生。作为一种新型炼铁原料,生物质含碳球团采用生物质代替传统的煤或焦粉,用于球团的还原过程。由于不同生物质中固定碳及H元素的含量不同,其还原能力也各不相同。魏汝飞等[37]分别比较了4种生物质的碳还原能力和氢还原能力,结果表明,碳还原能力为木屑>水解木质素>咖啡废渣>玉米秸秆,而氢还原能力为:玉米秸秆>咖啡废渣>木屑>水解木质素。大量研究表明,与煤粉相比,某些生物质具有更低的气化活化能,其还原能力也强于煤粉,能够获得更高的金属化率或者还原反应速率[38-39]。UEDA等[40]通过对生物质含碳球团反应性的研究发现,生物质的气化速度比焦炭快20多倍,并且几乎不受粒度影响,球团反应性可大大提高。

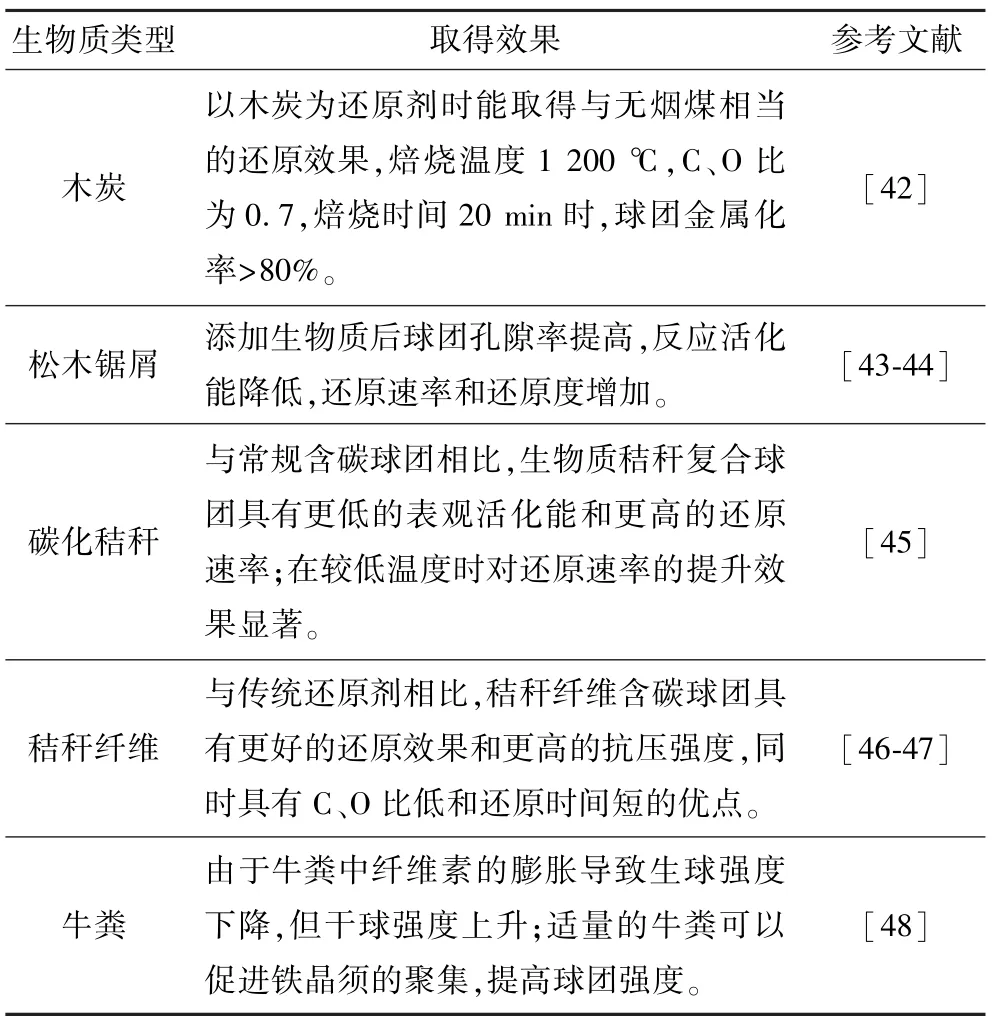

生物质在含碳球团还原过程中作为碳源,对金属单质的形成发挥着重要作用,其快速的反应速率有利于球团还原过程中铁晶须的形成和生长,并提高金属化球团的强度。生物质的粒度及挥发分含量对球团还原的影响较大,粒度较粗时容易造成还原剂与铁粉颗粒结合不够紧密,还原效果变差;挥发分含量越高时,还原过程球团体积收缩越明显[41]。还原性气体的扩散使得球团孔隙率增加,未反应核体积缩小较快。表2所示为几种不同类型的生物质作为还原剂时的应用效果[42-48],均在不同程度上展现了生物质在球团还原方面的优势。一般认为,在初期温度较低时,生物质优先析出还原性气体,发生气-固还原反应;随着反应进行及还原气体的消耗,剩余的生物质焦与铁氧化物直接接触并发生固-固还原反应;当温度继续升高时,发生碳的气化反应并再次出现气-固还原[49-50]。式(1)~(6)为生物质含碳球团的典型反应过程。

表2 不同类型生物质作球团还原剂时的效果Table 2 Effects of different types of biomass as pellet reducing agents

除了使用常规加热方式外,生物质含碳球团还可借助微波辅助加热,以进一步提高其还原效率。由于铁矿石和碳均对微波有较强的吸收性,利用微波能量可以很好地对生物质含碳球团进行选择性加热[51]。同时,微波的穿透性使得材料的加热过程可实现从内而外均匀发生,能够消除常规传导式加热还原过程中存在的温度梯度,进而促进金属铁颗粒的生长,提高还原速率。YE等[52]使用微波对生物质含碳球团进行加热,最终获得了金属化率和还原指数均优于常规球团的核壳结构型球团,为金属化球团的清洁低碳生产提供了一条新的思路。此外,生物质在球团焙烧过程中还具有物理阻隔作用,研究表明[53],生物质炭表现出的物理阻隔、松动料层、还原性和强吸热等多重作用抑制了球团的互相黏结,并且克服了传统表面覆层方法导致还原速度慢的问题。

3.2 生物质有机黏结剂

生物质中的纤维素组分还可制备成有机黏结剂,用于改善球团性能。图4所示为生物质在铁矿球团中的应用路线[54]。常见的有机黏结剂有羧甲基纤维素盐、腐植酸、木质素磺酸盐、聚丙烯酰胺等高聚物,因其支链结构丰富并含有大量的-COO-和-OH基团,而具有良好的亲水性,并且易与铁矿表面的Fe元素结合,有利于生球的制备[55]。有机黏结剂主要成分为C、H、O元素,不含Si和碱金属,相比于常规膨润土,其在球团焙烧过程中生成H2O、CO2等气态产物,因而在球团矿中残留量低,可使球团铁品位提高,同时避免碱金属对高炉冶炼的不利影响。然而,单一的有机黏结剂价格高昂、热稳定性差,容易造成生球爆裂及球团强度降低等问题。因此,在实际应用中,研究人员大多采用改性或复合有机黏结剂,同时搭配膨润土,以达到降低整体黏结剂用量的效果。侯静等[56]使用0.1%硼砂对有机黏结剂进行改性,获得了各项指标均较好的球团,同时黏结剂整体用量和成本降低。李彩霞等[57]通过添加0.02%的羧甲基纤维素钠,使膨润土用量降低到0.8%,生产出了各项指标合格的球团。张元波等[58]以腐植酸配加钙基膨润土为黏结剂,在膨润土添加量为0.5%时即可生产出合格的球团。巴斯夫(中国)公司生产的有机黏结剂(主要成分为改性聚丙烯酰胺)在鞍钢矿业弓长岭球团厂进行的工业实验表明:用0.02%有机黏结剂再添加0.5%的膨润土时可以获得各项指标均合格的球团,在该用量下,成品球TFe品位比单独使用1.1%膨润土时提高了1.39百分点,SiO2含量降低了0.25百分点。研究表明,合理使用有机黏结剂能明显改善球团矿的强度和冶金性能[59-62],使用有机黏结剂替代膨润土已经成为铁矿球团工序提质降耗的必然趋势。

图4 生物质在铁矿球团中的应用路线Fig.4 Application route of biomass in iron ore pellets

4 生物质在铁矿焙烧中的应用

4.1 铁矿生物质焙烧工艺路线

铁矿石焙烧是指在还原气氛下,将铁矿石进行磁化焙烧或者直接还原。在“双碳”背景下,短流程的直接还原工艺是实现钢铁绿色低碳冶炼的有效路径;而对于某些难选铁矿,如菱铁矿、褐铁矿、针铁矿等,则需要将其焙烧成磁铁矿,再进行磁选回收。上述工艺消耗煤炭或CO、H2等还原性气体,且容易受地区资源的制约而导致无法大规模应用。若利用廉价、清洁、来源广泛的生物质进行代替,则可有效解决上述问题,促进铁矿焙烧工艺的低碳高效运行。在铁矿石焙烧过程中,生物质既可用于煤基工艺中代替部分煤或焦炭,直接参与还原;也可热解产生还原性气体,用于气基工艺。具体工艺路线可参考图5。

图5 生物质用于铁矿焙烧的工艺路线Fig.5 Process route of biomass used for iron ore roasting

4.2 铁矿生物质焙烧的效果及影响因素

铁矿焙烧常用的生物质类型主要有:秸秆类[63]、木屑类[64]、果壳类[65]等。使用生物质进行焙烧时,可大大降低反应温度,并获得更好的焙烧效果[66-67]。汪永斌等[68]使用某种生物质与褐煤对褐铁矿的还原焙烧过程进行了对比分析,发现在最佳焙烧条件下,生物质的还原温度比褐煤降低100 ℃,所得产品金属化率提高了1~3个百分点。孙佳磊等[69]研究了无氧气氛下赤铁矿与杨木木屑的热行为,结果如图6所示,在生物质添加量为15%、焙烧温度为750 ℃条件下,可获得铁品位61.70%、回收率87.14%的良好磁选指标,相比于常规的煤基还原,最佳焙烧温度降低了300 ℃。生物质裂解产生的大量还原性气体能够与铁矿产生协同效应,加快气化反应,并促进铁矿石的还原过程[70-71]。UBANDO等[72]对比了热解后的林木残余物生物质和石墨对氧化铁的还原过程,发现相比于石墨的较高还原温度(>950 ℃),生物质挥发气在370 ℃条件下即可触发梯级还原反应,极大地提高了还原效率。此外,相比于焦炭或煤粉,生物质还可有效降低燃烧过程中产生的烟气和颗粒物,减少污染。研究表明,生物质与铁氧化物混合焙烧时,Fe元素对氮氧化物的转化与释放存在抑制作用,NOx的生成量远远低于生物质单独热解时的生成量,并且CO的转化率也明显更高[73-74]。

图6 焙烧温度对生物质还原效果的影响[69]Fig.6 Effect of calcination temperature on biomass reduction efficiency

铁矿的生物质焙烧过程主要受到焙烧温度、生物质添加量以及焙烧时间等因素的影响,其中温度是最关键的因素[75]。表3列举了不同生物质用于铁矿焙烧时的最佳条件。不同类型的生物质和铁矿的适宜焙烧温度不同,一般磁化焙烧在500~800 ℃的中低温度下进行,直接还原则在900~1 200 ℃的较高温度下进行,焙烧时间也因原料特性而异。此外,还原过程的升温速率也至关重要,升温速率太低还原速率过慢,过高则容易导致温度梯度大,热传递效果差,生物质热解时间不足等问题,不利于铁氧化物的还原。

表3 不同生物质用于铁矿焙烧的最佳条件及效果Table 3 Optimal conditions and effects of different biomass for iron ore roasting

生物质的种类和用量决定了反应过程中还原性气体的浓度,进而影响铁矿焙烧的效果。生物质的主要成分为半纤维素、纤维素和木质素等,根据种类的不同热解生成各种还原性挥发物,如CO,H2,CH4等。目前已知的生物质类型中,木质类生物质具有较高的碳含量和挥发分,以及更好的还原性能[41]。DENG等[82]对比了4种木质类锯末生物质(杉木、竹子、桉树、松木)和稻草生物质的还原性能,发现杉木的固定碳和挥发分含量最高,其热解程度远高于稻草生物质,产生的还原性气体也更多,在最佳条件下,通过杉木生物质磁化焙烧回收每吨铁尾矿可减少CO2排放42 kg。对于磁化焙烧工艺而言,当生物质添加量不足时,铁矿石的还原过程难以进行,无法全部转化为强磁性的焙烧产物;而当添加量过大时,又容易造成铁矿过度还原,产生弱磁性的浮氏体(FeO),进而导致后续磁选作业回收率降低。张士元等[83]利用生物质磁化焙烧赤铁矿时发现,生物质用量对磁化焙烧产物铁品位的影响较小,但对回收率的影响较大,当生物质用量为2%~8%时,铁精矿回收率从26.79%上升到86.02%,而当继续增加生物质用量时,由于铁矿过还原导致回收率显著下降。而对于直接还原工艺,精确控制生物质用量同样重要。WEI等[84]使用木质素进行氧化铁的还原热重试验时发现,当木质素与氧化铁比例从1∶3调整到1∶2时,样品质量损失率增加,而当该比例继续调整至1∶1时,样品质量损失率急剧下降,出现该现象的原因是过量的木质素在加热过程中膨胀发泡,使炭和氧化铁粉之间无法紧密接触,导致还原性能变差。

4.3 目前存在的问题

铁矿石与生物质的混合共热是生物质炭、生物质油和热解气的多相协同还原过程,其还原机理非常复杂。在共热焙烧过程中,生物质油作为副产物会对还原过程造成干扰,且容易附着在矿石的表面和内部孔隙中,难以被后续的磁选作业分离,进而影响精矿品质。因此,有研究倾向于将生物质单独热解,制得还原性气体后再用于还原焙烧过程[85-87]。而另一些研究则认为,铁矿对生物质的热解过程有促进作用,相比于单独裂解,生物质与铁矿石共热时的热解气化反应速率能明显提升,且还原性气体的生成量也大幅提升[88-89]。目前比较主流的方式为将生物质快速热解制气与焙烧相结合[63,76,90,91],采用较低的升温速率,同时保证较高的热解温度和较长的气体停留时间,以得到高含量的还原气体组分,进而实现铁矿的快速还原及铁元素的高效回收。

此外,单纯的生物质直接燃烧时存在热效率差,燃烧不完全并产生次生污染气体等问题,用于工业生产时对焦炭的替代比例一般不超过20%。因此,有研究提出采用生物质和传统焦煤混合的方法,以改善生物质的燃烧问题,同时达到减少化石燃料使用的目的[92-93]。RATH等[94]使用80%低品位煤配加20%生物质(锯屑和各种果壳的混合物)制成的蜂窝状生物质煤(如图7所示),成功代替块煤对铁尾矿进行了磁化焙烧,结果表明,使用该类型的生物质煤能够在减少CO2、SO2、NOx和颗粒物生成的同时,获得铁品位为65%、回收率为64%的磁铁矿指标。该工艺有望进一步应用于各类低品位难选铁矿的焙烧还原过程。

图7 生物质煤外形与微观结构Fig.7 Appearance and microstructure of biomass coal

5 结论与展望

生物质具有易获取、可再生、低成本等特点,在铁矿浮选、烧结、球团、焙烧等领域均有巨大的应用前景,相信未来生物质将成为铁矿加工过程依赖的重要资源,并在铁矿的清洁高效利用环节中扮演更加重要的角色。目前相关研究大多停留在实验室阶段,与大规模工业化应用仍有一段距离。分析认为,以下几点问题亟待解决:

(1)生物质虽然来源广泛,但其分布杂散,需要有序地建立收集、分类、储存、运输等配套设施,为生物质原料的大规模供应奠定基础。

(2)生物质灰分高、热值低、燃烧不稳定,且不同种类的生物质成分差异较大,制备生物质燃料的工艺制度和标准需要进一步完善。

(3)不同于传统燃料和还原剂,各类生物质的热解规律、燃烧特性及其高温反应机理等仍有待进一步探索,需要建立合理的操作制度,以减少其对铁矿加工过程造成的负面影响。