氯盐环境下螺纹钢锚杆力学性能退化研究

张 瑾 王梦雪 朱 淳 奚传浩 马子涵 徐传龙

(1.青岛理工大学土木工程学院,山东 青岛 266520;2.海洋环境混凝土技术教育部工程研究中心,山东 青岛 266520;3.河海大学地球科学与工程学院,江苏 南京 210098)

随着交通运输、高层建筑以及矿山开采等工程建设的快速发展,工程开挖深度不断增长,岩土体在开挖过程中频繁出现围岩变形、塌陷等现象,为防止该现象的发生,增强锚固结构的稳定性和安全性就尤为重要。目前锚固结构多采用以钢材为原料的预应力锚杆,如HRB 335、HRB 400级螺纹钢锚杆,含碳量约为0.25%。预应力锚杆锚固属于隐蔽工程,锚杆常作用于岩土体内,施工过程中接触复杂的工程环境,高地应力、高地温、高渗透压力、氧浓度多变、地下水丰富等复杂的赋存环境均会对预应力锚杆的耐久性产生影响。20世纪国内外逐渐将锚杆支护使用于岩土工程领域,如贵州某矿山、朝阳沟公路隧道、圆宝山铁路隧道,如图1。1956年锚杆支护在煤矿中使用,从早期低强度锚杆,发展到高预应力、高强度锚杆支护,以适应复杂地质条件[1-4]。锚杆在广泛应用岩土工程的同时,也出现许多锚杆锚固失效案例[5-7]。1986年,国际张拉预应力协会针对锚固结构的破坏,统计了35例破坏案例,调查发现:锚固结构锈蚀破坏与锚固类型关系不大;锚固结构锈蚀时间也不相同,有的半年就开始锈蚀;锈蚀部位也不相同,多发生在锚头;并且发现对于通过增加锚杆直径以提高锚固结构耐久性的作用微乎其微[8]。瑞士一座管线桥台由于锚固结构所处环境赋存腐蚀介质且施工工艺不到位,导致锚固结构在短期内发生了严重腐蚀破坏。研究表明,腐蚀是导致锚杆失效的主要因素之一[9-10]。图2所示为某深部矿井下锚杆、托盘锈蚀情况[11]。

图1 锚杆支护情况Fig.1 Anchor support situation

图2 某矿井预应力锚杆及托盘腐蚀情况Fig.2 Corrosion of prestressed anchors and trays in a mine

由于锚杆长期赋存在恶劣的岩土环境中,为了保证锚固结构的耐久性,国内外学者针对该问题展开调查研究。肖玲等对河南焦作地下矿区10年期管缝式锚杆进行坑蚀、杆体极限承载力和塑性性能的腐蚀状况研究,发现腐蚀对锚杆的塑性损害极易造成突发性事故[12]。Hausmann对临界氯离子浓度有所研究成果后[13],越来越多的学者开始对临界氯离子浓度进行研究并取得大量成果[14-21]。付宏渊等[22-24]采用室内加速实验方法研究Cl-、pH、环境氧浓度、地下水等环境因素对锚杆腐蚀影响,通过力学试验、腐蚀速率、微观分析等手法研究环境对腐蚀的重要影响。Li C等[25-26]采用室内试验方法发现锚杆在氯离子浓度高的环境中更易发生腐蚀,腐蚀引起预应力损失导致岩土体稳定性退化。综上所述,岩土工程环境下有害离子侵蚀是影响锚杆锚固的主要因素,在高温高湿环境下阴离子Cl-活化能力高,可以促进锚杆腐蚀。因此本文采用盐雾腐蚀试验模拟氯盐腐蚀环境,对腐蚀后锚杆的宏微观力学性能进行深入研究,并结合数值模拟与开挖补偿理论,研究锚杆腐蚀后对围岩稳定性的影响,以期对实际工程的支护设计及耐久性设计起到借鉴作用。

1 试验原理

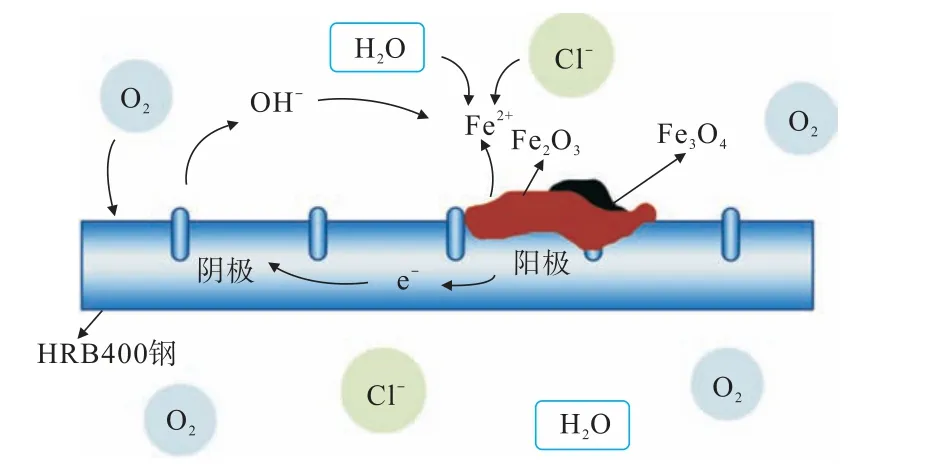

锚杆的锈蚀根据腐蚀原理的不同主要分为化学腐蚀和电化学腐蚀两大类。当锚杆在潮湿环境或者有盐溶液存在的情况下,会发生电化学腐蚀,电化学腐蚀是锚杆中最主要的一种腐蚀形式。腐蚀过程发生的化学反应如下:

阳极因电解分离出Fe2+并释放,与腐蚀溶液中存在的氯离子发生反应生成FeCl2,FeCl2是一种极易溶于水的物质。阴极吸收由阳极通过锚杆传递来的电子与溶液中O2、H2O发生还原反应生成的OH-,OH-通过阴阳极之间所产生的带电区域向阳极方向传递带负电的离子,与FeCl2反应生成Fe(OH)2沉淀。再与周围含有氧气和水的环境中生成Fe(OH)3沉淀。由于盐雾试验箱中生成的产物会因环境继续发生各种反应,从而会有附着在锚杆上不同颜色铁锈,Fe(OH)3在脱水后会变为红色锈蚀产物Fe2O3,同时由于Fe(OH)2氧化不完全还会形成黑色锈蚀产物Fe3O4,如图3所示。根据反应发现,在腐蚀过程中Cl-的浓度不会因为化学反应减少,反而可以循环利用参与各个反应过程,起到催化作用。

图3 锚杆电化学腐蚀示意Fig.3 Schematic of electrochemical corrosion of anchor rod

2 试验方案

2.1 试样制备及方法

锚杆类型选取5根市场上广泛应用的HRB400螺纹钢锚杆,锚杆直径18 mm。根据拉伸试验设备要求,锚杆试样长度取400 mm。若锚杆有锈蚀,则锚杆应采用12%盐酸溶液进行酸洗,并经清水漂净后,用石灰水中和,再用清水冲洗干净,擦干后应在干燥器中至少存放4 h,然后用天平称取每根锚杆的初重m0(精确至0.1 g),锚杆应存放在干燥器中备用。因考虑到锚杆在盐雾腐蚀过程后锚杆腐蚀两端影响拉伸试验结果,防止锚杆在拉伸试验机进行拉伸试验时会断在夹持端,因此在干燥完成后,用保鲜膜和透明胶对两端5 cm处进行密封以防止腐蚀,如图4所示。

图4 锚杆试件制备Fig.4 Preparation of anchor rod specimens

2.2 腐蚀环境设置

盐雾试验开展参照《GB/T 10125-2021 人造气氛腐蚀试验 盐雾试验》[27],由于国内对盐雾试验时间没有专门的标准,因此本试验采用间歇式喷雾的腐蚀方式,采用喷4 h、间歇20 h为1个循环周期(1 d),腐蚀试验周期分为3、10、15、20、50 d。本次试验采用的是邦亿精密量仪(上海)有限公司型号为Byes-60C的盐雾试验机。溶液为5%的NaCl溶液,pH值为6.5~7.2,温度设定为(35±2)℃,盐雾沉降率为1~2 ml/80(cm2/h),饱和气压桶温度在(47±1)℃,喷雾气源压力控制在0.8~1.0 kg/cm2,尽量将试件摆放角度与竖直方向成20°。在相应腐蚀时间结束后取出锚杆,在自然条件下放置干燥,用酸溶液对锚杆表面腐蚀产物进行清洗,用纯水冲洗并干燥。用相机记录除锈前后锚杆锈蚀的宏观形貌,并对锚杆除锈后质量称重,记为m1。

质量损失率α可用腐蚀前后的损失质量来衡量,表达式为

腐蚀速率γ用暴露时间内单位面积的损失质量来表达:

式中,A为表面面积,m2;t为暴露时间,h。

2.3 拉伸试验

锚杆拉伸试验采用型号为HUALONG WEW-1000B的万能材料试验机。拉伸过程中采用50 mm/min均匀的速率拉伸锚杆直至试样破坏,标距l1为20 cm,拉伸过程中断裂位置均在夹持端中间部位。拉伸断裂后记录锚杆抗拉强度、屈服强度等力学性能参数,卸下锚杆测量其断后标距长度l0及断口直径并计算延伸率:

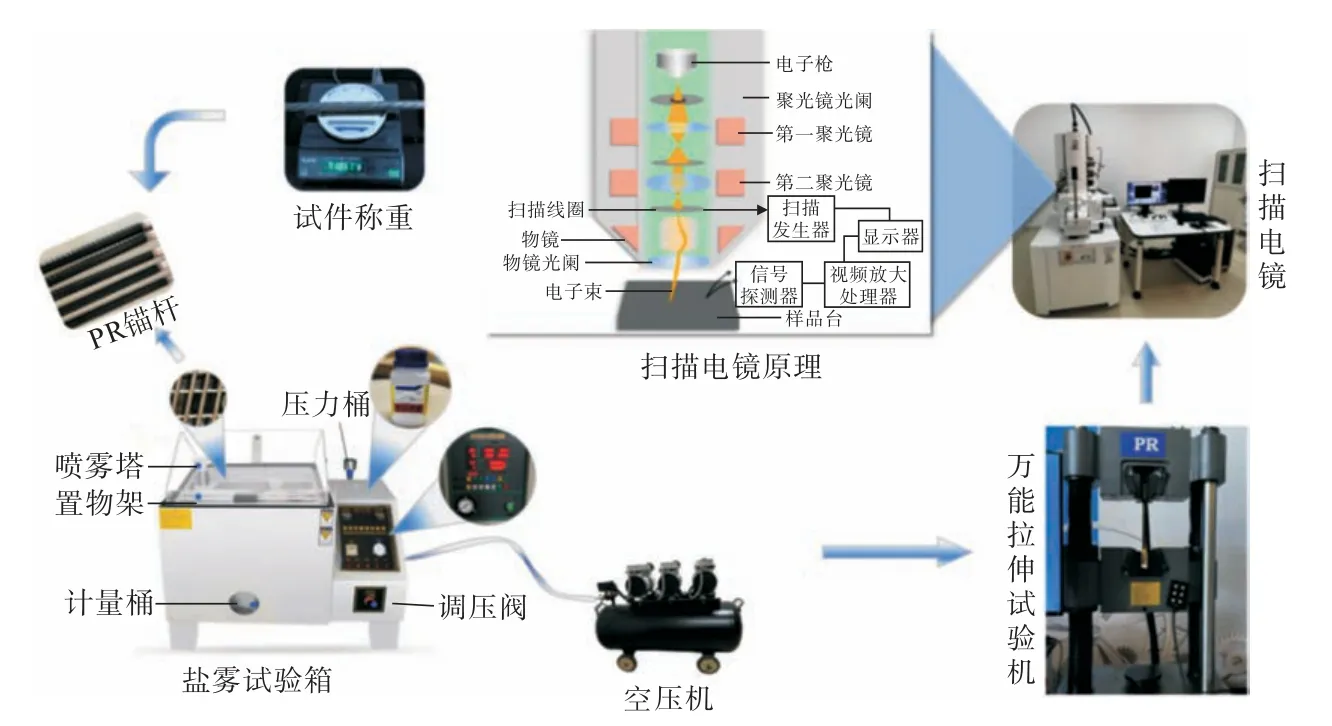

2.4 电镜扫描

腐蚀后的锚杆采用高清相机拍摄表面腐蚀状况,采用型号JSM-7900F电子显微镜(SEM)进行扫描,在高倍数下分析锚杆断口微观腐蚀形貌。

盐雾试验总过程如图5所示。

图5 试验过程Fig.5 Experimental process

3 腐蚀试验现象

随着腐蚀时间增加,锚杆试验部分均出现腐蚀痕迹,锈蚀程度逐渐增大,腐蚀除锈前后的表面形态如图6~图10所示。各图(a)为锚杆腐蚀除锈前表面形态,各图(b)为锚杆腐蚀除锈后表面形态。

图6 腐蚀3 dFig.6 Corrosion for 3 days

由图6可以看出,试件腐蚀3 d后,表面局部有轻微锈蚀产物,仍能看出试件本身形貌,整体并无太明显变化;对试件表面除锈后,可以看到有小程度的腐蚀现象,主要发生为点蚀,蚀坑大小较均匀,多分布在肋纹凹处且深度较浅。

由图7可以看出,试件腐蚀10 d后,表面已经附着一层片状橘黄色锈蚀产物,锈蚀层厚度加深,已基本看不到试件本身形貌;试件表面除锈后,在肋纹凹处由点蚀发展为片状坑蚀,基本未发生在肋纹中间处,深度较浅。

图7 腐蚀10 dFig.7 Corrosion for 10 days

由图8可以看出,试件腐蚀15 d后,表面开始产生黑色锈蚀产物,已完全看不到试件本身形貌,锈蚀部位有碎屑状产物脱落,表面粗糙;试件表面除锈后,在肋纹凸处有点状坑蚀,肋纹凹处由点蚀发展为片状坑蚀,深度仍然较浅,坑蚀逐渐向肋纹中间处发展。

图8 腐蚀15 dFig.8 Corrosion for 15 days

由图9可以看出,试件腐蚀20 d后,随着时间增加,表面黑色腐蚀产物层厚度增加,黑色产物和橘黄色产物均存在试件表面,橘黄色产物部位可以看出明显的坑蚀;对试件表面除锈后,片状坑蚀部位面积增大,深度有所加深,肋纹凸处开始有明显腐蚀,表面仍保留基本光泽。

图9 腐蚀20 dFig.9 Corrosion for 20 days

由图10可以看出,试件腐蚀50 d后,试件直径明显变细,表面腐蚀凹凸不平,腐蚀深度进一步增加,腐蚀坑明显;经过除锈后,试件表面坑蚀已由最初小面积的点蚀发展为均匀腐蚀,许多腐蚀坑连为一片分布在试件表面,表面已基本失去光泽,肋纹高度有所减少,但仍无裂纹产生。

图10 腐蚀50 dFig.10 Corrosion for 50 days

4 试验数据分析

4.1 腐蚀对锚杆质量损失影响

质量损失率和腐蚀速率与腐蚀时间关系,如图11和表1所示。试件质量损失率用腐蚀质量衡量,由表1数据可以看出,随着时间不断增长,腐蚀损失的质量逐渐增加,质量损失率由开始损失时的0.325 g逐渐增加到1.922 g;当试件腐蚀第3天时腐蚀速率最大,为15.35 g/(m2·h),腐蚀第50 d腐蚀速率最小,为5.38 g/(m2·h)。试件在腐蚀10~20 d有小幅度波动,在腐蚀15 d后,质量损失率与腐蚀速率呈负相关关系,随着质量损失率增加,腐蚀速率反而下降,这是由于试件表面产生的腐蚀产物有一定保护作用抑制了试件腐蚀速率。

表1 试验数据Table 1 Experimental data

图11 试件质量损失率和腐蚀速率与腐蚀时间关系Fig.11 Relationship of mass loss rate and corrosion rate and corrosion time of samples

4.2 腐蚀对锚杆力学性能影响

锚杆之所以能够在巷道围岩中广泛应用,主要体现在其力学性能,力学性能的优良决定巷道围岩稳定性,而通过试验腐蚀对锚杆锚固作用的影响,分析力学性能的各项指标是否能符合规定要求。Du Y G[28]研究了腐蚀对锚杆力学性能影响,发现腐蚀会使延伸率有显著下降;魏源等[29]通过加速腐蚀试验和拉伸试验得出结论,力学性能会随着腐蚀率增大呈线性下降趋势。

(1)应力及应变。抗拉强度是锚杆在岩土围岩中施加应力时所能承受抵抗断裂失效的最大拉力,其值越大说明锚杆强度越大,而屈服强度是抵抗锚杆塑性变形的最大应力,一旦超出应力值,锚杆会发生永久变形,无法恢复原始形态,屈服强度值是设计锚杆的基础。屈服强度与抗拉强度值的比值是屈强比的体现,其值越大抵抗变形能力越大。随着岩土体中锚杆需提供更高的锚固承载力,抗拉强度和屈服强度的提高对锚杆在岩土应用中有着重要意义。图12(a)中红圈内为屈服强度值变化范围图,黄框内为抗拉强度值变化范围图,从图中可以看出,屈服强度和抗拉强度在腐蚀3~20 d整体呈上升趋势,在第10 d时变化都有明显上升,之后腐蚀天数内随着时间增加有略微下降,在第50 d时屈服强度值和抗拉强度值都有略大的变化幅度。由图12(b)看出从腐蚀0~50 d内,屈服强度从最初的457 MPa下降到443 MPa,但屈服强度仍大于400 MPa,根据《GB/T 33953-2017钢筋混凝土用耐蚀钢筋》[30]规范可知依然满足对试件屈服强度的标准。由图12(c)看出抗拉强度从639 MPa下降到624 MPa,符合抗拉强度大于540 MPa的抗拉强度标准值的要求。

图12 不同腐蚀周期锚杆应力-应变曲线Fig.12 Stress-strain curves of anchor rods with different corrosion periods

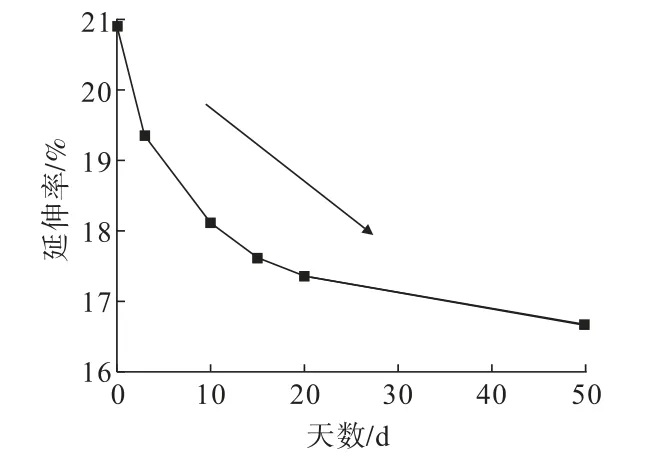

(2)延伸率。巷道围岩中经常发生锚杆与岩体锚固失效的现象,主要是因为锚杆变形和围岩变形互相不匹配,在锚杆设计中锚杆伸长量需要大于围岩变形量,这样可以有效减少锚固失效事故发生,延伸率指标的优良可以使锚杆在巷道围岩中工作时能够有更强的能量吸收和安全储备,是巷道工作安全和可靠的保障。如表2和图13所示,试件延伸率随着腐蚀时间增加不断减小,相比未腐蚀试件,延伸率由最初20.91%减少到16.67%,变化幅度4.24%,根据《GB/T 33953-2017 钢筋混凝土用耐蚀钢筋》[30]规范可知延伸率需不小于16%,伸长率已接近规范下限。

表2 试验数据Table 2 Experimental data

图13 试件延伸率与腐蚀时间关系Fig.13 Relationship between extensibility and corrosion time of sample

5 腐蚀状态下锚杆断口形态分析

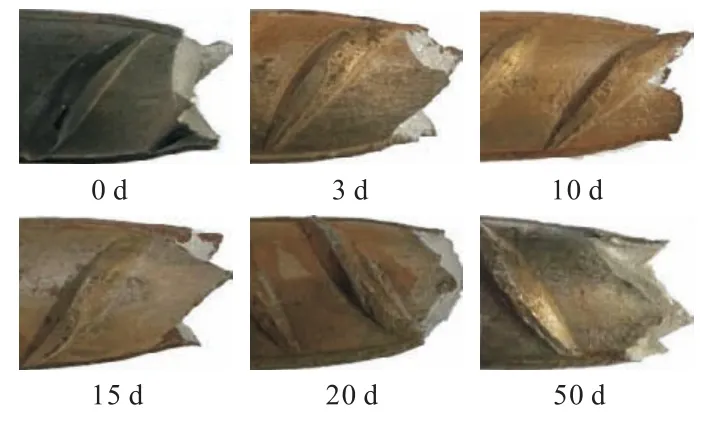

5.1 宏观断口分析

对锚杆极限拉伸后的断口状态进行分析,由图14断口侧视图可以看出,断口均呈劈裂状,随着腐蚀时间增加试件颈缩现象明显。从图15断口正视图中试件在拉伸后都能够清晰看出断口的纤维区、放射区和剪切唇区,为典型的韧性断裂;裂纹源通常位于中心纤维状区域(图14箭头处),裂纹源进一步向外扩展形成放射状线条,叫做放射区。由于裂纹源偏离试样中心,放射线较粗,而导致放射线花样发生弯曲。最后断口外侧形成剪切唇,剪切唇在拉力作用下快速不稳定地扩展,与拉伸方向呈45°,表面较光滑。

图14 断口侧视图Fig.14 Lateral view of fracture

图15 断口正视图Fig.15 Front view of fracture

5.2 微观断口分析

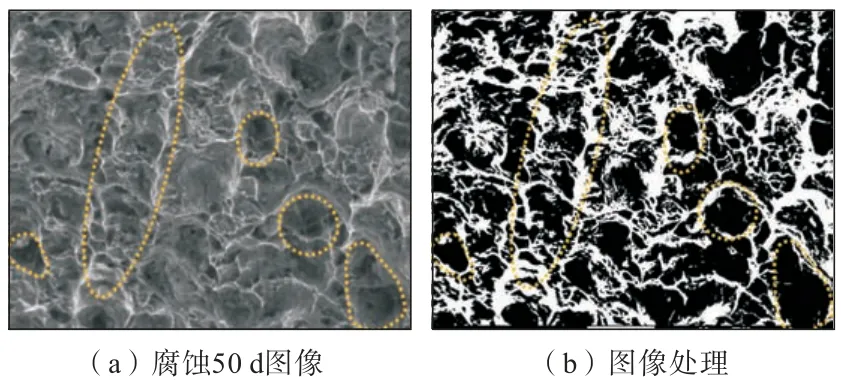

为了分析锚杆在地下工程中易断裂失效的原因,采用扫描电子显微镜(SEM)和X射线能谱仪(EDS)结合,对试件进行微观形貌及物质微区成分分析,本文主要取未腐蚀试件和腐蚀50 d除锈后试件为例进行对比分析。首先对试样进行切割取样,并用超声波的方法对试样表面杂质进行清除。分别在放大500、2 000倍的条件下观察HRB400螺纹钢显微组织。

从图16~图18中可知,在未腐蚀状态下试件的韧窝主要是等轴韧窝;随着腐蚀时间延长在腐蚀50 d状态下试件的韧窝仍是等轴韧窝,且小而密集,存在部分拉长韧窝,是由于腐蚀后的试件韧性下降,导致韧窝深度变浅,韧窝尺寸减小且数量增加。

图16 断口微观形貌(500倍)Fig.16 Microscopic appearance of fracture (×500)

图17 未腐蚀断口微观形貌(2 000倍)Fig.17 Microscopic appearance of uncorroded fracture(×2 000)

图18 腐蚀50 d断口微观形貌(2 000倍)Fig.18 Microscopic appearance of 50 days corrosion fracture(×2 000)

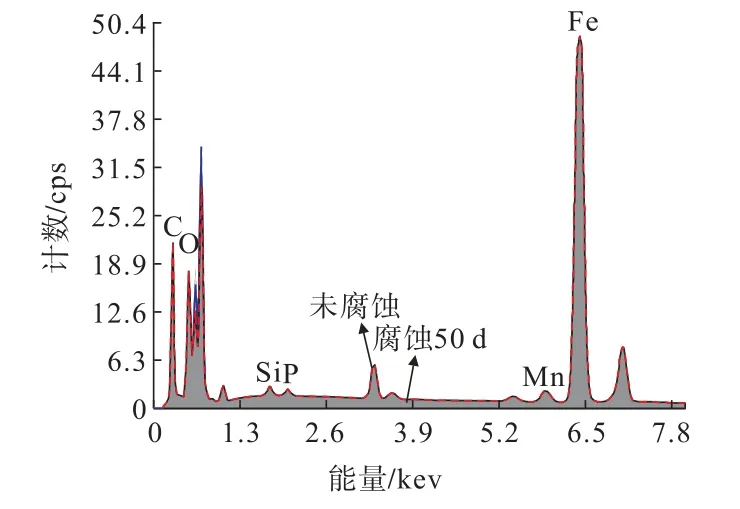

利用JSM-7900F型扫描电镜分析断口微观形貌,并结合能谱分析仪对未腐蚀和腐蚀50 d的试件断口表面物质成分进行分析,如图19。根据《GB/T 1499.2-2018 钢筋混凝土用钢 第2部分:热轧带肋钢筋》[31]的技术要求可知HRB400钢锚杆的化学成分主要是C、Si、P、Mn、Fe,而在腐蚀50 d后发现断口处O元素存在,O含量增加,Fe含量有所减少,表明在腐蚀环境下试件内部出现锈蚀情况,Fe元素以氧化物的形式存在试件表面,根据断口元素成分含量分析腐蚀程度随着时间延长有所增大。

图19 断口能谱分析图Fig.19 EDS analysis chart of fracture

6 腐蚀状态下锚杆支护效果研究

许多研究表明,巷道围岩开挖后会出现失稳破坏,本质是因为围岩应力重分布超过极限强度。陶志刚等[32]研究木寨岭隧道开挖过程中软岩大变形问题,并提出了开挖补偿理论。在矿井工程建设时,地下水丰富且高渗透压,大部分巷道围岩变形现象较严重,锚杆支护极易受到腐蚀环境影响进而导致事故发生。结合摩尔-库伦准则与开挖补偿理论,隧道开挖后围岩稳定性和锚杆支护之间的关系,如图20所示。隧道未开挖之前,围岩应力分布为原岩应力水平,处于曲线下面不会发生破坏,如图中状态①。在隧道开挖后,围岩应力会发生重分布,隧道开挖应力逐渐丧失,切应力变大,围岩应力状态从三维变成二维或近一维状态,如图中状态①向状态②发展。随着隧道进一步开挖,围岩发生应力集中现象,最大主应力σ1增大,莫尔圆半径增大,围岩所受剪切应力增大,超过摩尔-库伦曲线,达到极限承载状态,隧道围岩发生大变形,如图中状态②向状态③发展。由于开挖工程的扰动使围岩产生变形,因此为了保证隧道围岩稳定性,采用预应力锚杆在隧道中作为支护结构使用,支护应力有所提升,应力集中现象减弱,最大主应力σ1减小,所受剪切应力减小,围岩应力处于摩尔-库伦曲线以下,隧道围岩处于稳定状态,如图中状态③向状态④发展。而经上文研究发现,由于在深部腐蚀环境下围岩中含有丰富的氯离子,锚杆在长期氯盐腐蚀环境下,力学性能有所下降,使得最小主应力σ3减小,围岩再次出现应力集中现象,最大主应力σ1增大,围岩的剪切应力增加,应力会超过摩尔-库伦曲线,围岩支护失效,如图中状态④向状态⑤发展。因此在隧道围岩支护中提高锚杆耐腐蚀性能是保证隧道稳定的关键因素。

图20 围岩应力状态与支护结构状态关系(开挖补偿理论)Fig.20 Relationship between surrounding rock stress state and support structure state(excavation compensation theory)

7 巷道开挖数值模拟分析

由于深部软岩巷道存在变形破坏严重的特点,而锚杆在围岩巷道中腐蚀现象突出,因此以某矿区巷道实际工程为模型进行Abaqus数值模拟分析,研究锚杆在软岩环境中受到腐蚀后的围岩稳定性情况。该工程的围岩以泥岩为主,岩性均匀,岩层的力学参数见表3。根据实际工程经验,建立30 m×30 m的模型,巷道断面为矩形,矩形巷道的几何尺寸为6 m×5 m,巷道埋深为900 m。在进行数值模拟时,需对位移边界和应力边界进行固定,本例固定左右边界的水平位移,下边界固定约束,模型上部边界加载上覆岩层自重为1.62×107N/m2。该巷道采用全锚杆支护,锚杆直径为18 mm,顶板及两帮锚杆间排距为1 m。

表3 巷道围岩力学参数Table 3 Mechanical parameters of roadway surrounding rock

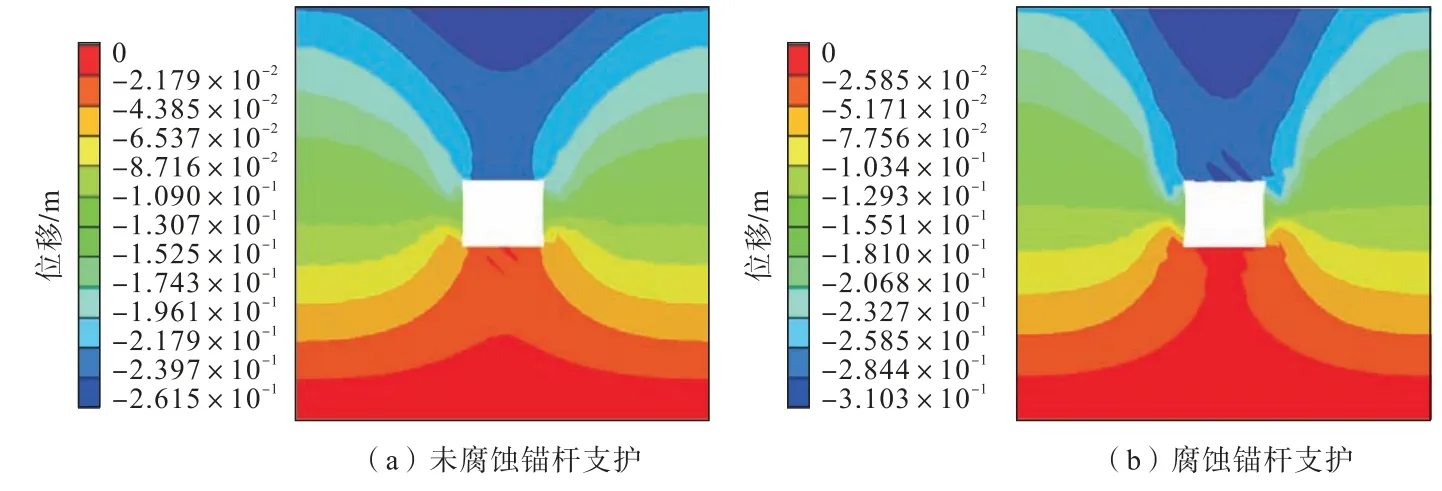

7.1 巷道围岩位移量变化

从锚杆支护下巷道围岩垂直位移分布图(图21)可知,巷道开挖完成后,位移场分布规律相近,巷道顶底板处位移量有所增大,锚杆支护前期,锚杆基本无腐蚀,顶板位移量为260.00 mm。随着时间延长,锚杆不断腐蚀,巷道顶板处位移量变化到310.00 mm,相比未腐蚀锚杆围岩位移量变化仅增长了29%。

图21 锚杆支护时垂直位移分布Fig.21 Vertical displacement map under anchor rod support

图22为未腐蚀锚杆和腐蚀后锚杆支护下巷道两帮围岩位移云图,可以看出围岩两帮位移量较大,随着时间不断增长,巷道围岩两帮位移量有明显的增大,锚杆未腐蚀情况下巷道左帮位移量达到82.44 mm,右帮位移量达到82.42 mm,总的两帮位移量达到了164.86 mm;支护一段时间后锚杆受到腐蚀,左帮位移量达到146.00 mm,右帮位移量达到146.20 mm,总的两帮位移量达到了292.20 mm,相比支护初期增加了77.24%。

图22 锚杆支护时水平位移分布Fig.22 Level displacement distribution under anchor rod support

7.2 巷道围岩应力变化

从锚杆支护下巷道围岩垂直应力分布图(图23)中可知,巷道较高应力主要分布在两帮位置,主要受到压应力,随着锚杆的逐渐腐蚀,锚杆强度有所下降,巷道两帮最大压应力从27.35 MPa增加到29.20 MPa,而最大拉应力主要分布在顶底板位置,最大拉应力值从0.27 MPa下降到0.17 MPa,两帮位置受压应力现象明显,受拉应力现象相对减弱,锚杆支护效果减弱。

图23 锚杆支护时垂直应力分布Fig.23 Vertical stress distribution under anchor rod support

7.3 巷道围岩塑性区分布

从锚杆支护塑性区分布图(图24)中可知,锚杆在巷道围岩中腐蚀后,巷道围岩附近分布的塑性区分布面积已有明显变化,巷道两帮相比顶底板破坏更加严重,塑性区分布范围沿顶角与底角延伸,锚杆两帮与顶底角是需要重点支护的区域。

图24 锚杆支护时塑性区分布Fig.24 Distribution of plastic zone under anchor rod support

通过对巷道围岩的应力、位移场及塑性区分布状态可以分析出,锚杆由于受到巷道环境的腐蚀影响使杆体强度等力学特性会有所下降,使得巷道围岩位移变形量大,出现明显应力集中现象,围岩影响范围增大,导致围岩稳定性有所下降,但在相应时间下总体变化不大,锚杆仍然具有良好支护效果。为了保证锚杆的使用年限及围岩稳定性,就需要对锚杆本身抗腐蚀措施进行进一步研究。

锚杆钢的防腐技术已经作为钢生产和使用的一种技术手段,采取良好防腐措施对地下工程安全和稳定性有着直接影响关系,像在盐湖和滨海等地区,长年受盐雾天气和盐类物质侵蚀影响,需要采取合适的防腐措施以提升工程结构耐久性。目前,常用的防腐措施主要包括注浆包裹法、锚杆(树脂)镀(锌)法及套管隔离法等。而经研究在地下工程中针对锚杆腐蚀问题,采用3种及以上的多重防腐效果最佳[33]。由于预应力锚杆在地下工程使用的普遍性,为保证工程活动的安全性,采取相应防腐措施使锚杆发挥出最好的支护效果是之后研究工作的重要方向。

8 结 论

(1) 在深部氯盐腐蚀环境下,HRB400螺纹钢锚杆在3~50 d腐蚀周期内,外观由点状腐蚀逐渐发展到片状局部腐蚀进而到均匀腐蚀,表面却并未发现明显裂纹。锚杆在腐蚀15 d后,由于试件表面产生的腐蚀产物有一定抑制作用,随着质量损失率增加,腐蚀速率反而下降。氯盐腐蚀会使锚杆的屈服强度、抗拉强度等力学性能下降,但仍能在一定周期内保持其良好性能。

(2) 通过分析微观形貌,随着腐蚀时间增加,锚杆极限拉伸后断口颈缩现象明显,断口韧窝深度变浅,韧窝尺寸有所减小,腐蚀后的部分韧窝呈拉长特征,表明腐蚀后的试件韧性下降。锚杆腐蚀后断口处O含量增加,Fe含量减少,表明锚杆内部材料腐蚀过程中产生相应氧化物。

(3) HRB400螺纹钢锚杆在巷道支护中能够一定程度上保证巷道稳定性,根据数值模拟分析,锚杆由于受到巷道环境的腐蚀影响使杆体强度等力学特性会有所下降,使得巷道围岩位移变形量大,围岩影响范围增大,巷道两帮应力集中现象最明显,塑性区沿着顶底角方向发展。