深井充填料浆管道输送弯管局部阻力损失研究

历 佟 张治强,2 李 丹 张希巍

(1.辽宁科技大学矿业工程学院,辽宁 鞍山 114051;2.辽宁省金属矿产资源绿色开采工程研究中心,辽宁 鞍山 114051;3.深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819)

随着浅层资源日益匮乏,矿山逐渐向深部开采,充填采矿法因其可以控制低压、减少尾矿库的堆积、安全性高和绿色开采等优点逐渐得到深部矿山的应用与发展[1-4]。管道输送是充填采矿技术中的关键环节之一[5]。随着开采深度的增加,充填料浆管道输送中堵管,爆管等事故风险大大增加,弯管是最容易发生堵管、爆管的部位,弯管局部阻力损失是深井充填料浆管道输送中的一个重要问题。

对于管道输送,很多学者对其做出了不同的研究。闫泽鹏等[6]利用数值模拟研究大流量下的膏体管道输送参数的最佳选择,并建立了不同浓度下的管道阻力损失模型。邓代强等[7]利用模拟的方法研究了不同浓度的充填料浆长距离管道输送的问题,该研究为矿山的低倍线增阻或高倍线减阻提供了理论依据。张修香等[8]分析了管道自流输送特性,研究了速度和浓度等因素对其造成的影响,也探究了这些因素对弯管部位的影响,并通过工业验证证明了其合理性。石宏伟等[9]通过数值模拟软件研究深井矿山自流充填管道的磨损情况,分析了管道磨损的因素及其之间的关系。刘行等[10]利用数值模拟软件进行了三纹螺旋管高浓度的充填料浆输送模拟,探究了螺旋管道的料浆输送特性、管道磨损的规律及管路磨损严重的问题。Wang等[11]利用模拟软件对深部煤矿管道输送的动力学过程进行了分析。Zhang等[12]利用Fluent软件分析了速度和质量浓度对管道重力和弯曲部分特性的影响。Gu等[13]通过浆液管道输送模拟分析探究了设计流速对管道断面流速分布及浆液浓度变化规律的影响。

为了更好探究管道中弯管局部的阻力损失情况,本研究基于流变实验和COMSOL模拟软件分析了不同浓度、管径、初始速度、弯管曲率半径对深井弯管局部阻力损失的影响,为深井充填料浆管道输送弯管局部的设计提供参考依据。

1 流变试验及结果

1.1 试验仪器

试验采用BROOKFIELD RST-CC高精度流变仪测量充填料浆的屈服应力和黏度系数,其优点是可以降低壁面滑移效应,而且可以不破坏充填料浆体内的絮网结构,仪器配备V40-20型浆式转子,控制方法分为剪切速率控制(CSS)和剪切应力(CSR)控制2种方法,本次试验采用控制剪切应力(CSR)的方法。

1.2 试验材料

实验采用山东某矿山尾矿全尾砂,利用激光粒度仪对全尾砂的粒径进行测试,所测全尾砂10%、30%、60%累计质量所对应的粒径分别为d10=1.65 μm、d30=6.72 μm、d60=24.10 μm,曲率系数CC=1.14,不均匀系数CU=14.61≥5,说明全尾砂密实程度比较好,颗粒大小分布范围大,级配良好;全尾砂的粒级分布曲线如图1所示,粒度-20 μm累计含量达50%,说明全尾砂与胶凝材料结合后有利于料浆流动性。

图1 粒级分布曲线Fig.1 Grain size distribution curve

1.3 试验过程

全尾砂充填料浆中的灰砂比采用1∶4的比例,配制质量浓度分别为72%,74%,76%,78%,此次试验流变仪采用控制剪切速率的方法,首先将装有配制好的料浆烧杯放到流变仪的底座上,使流变仪的转子完全进入烧杯内,并应使每次烧杯中的料浆搅拌均匀,放置好以后,打开Rheo3000软件开始数据采集,剪切速率为100 s-1,剪切时间设置为90 s,剪切时间90 s到了以后,流变仪的转子停止旋转,试验完成。

1.4 试验分析

将试验数据进行整理,并绘制了4组剪切应力-剪切速率和黏度-剪切速率曲线,如图2和图3所示。

图2 剪切应力-剪切速率曲线Fig.2 Shear stress-shear rate curves

图3 黏度-剪切速率曲线Fig.3 Viscosity-shear rate curves

由图2和图3可知,当充填料浆浓度不断增大,料浆的屈服应力和黏度系数也随之增大,料浆的剪切应力-剪切速率曲线明显符合宾汉姆体特征,对其剪切应力-剪切速率曲线进行线性回归拟合处理,可以获取到4组料浆对应的不同屈服应力τ0和黏度系数η,结果如表1所示。

表1 不同浓度的黏度系数和屈服应力参数Table 1 Viscosity coefficient and yield stress parameters at different concentrations

全尾砂充填料浆模型符合宾汉姆模型,宾汉姆模型表达式为

式中,τ为剪切应力,Pa;τ0为屈服应力,Pa;η为黏度系数,Pa·s;为剪切速率,s-1。

2 数值模拟

2.1 模型参数

本研究将建立基于COMSOL的充填管道,其中弯管角度为90°。弯管曲率半径选取1、3、5、7 m;初始速度选取1.5、2.0、2.5、3.0 m/s;管径选取140、160、180、200 mm。COMSOL软件具有很强的网格剖分工具的编辑能力,用户能够根据所需调整网格的大小和形状,以达到更为精确的模拟效果,具体划分形式如图4(a)所示。

图4 弯管模型Fig.4 Bending model

2.2 流动控制方程

充填料浆视为不可压缩流体,流体一般在流动过程中遵循连续性方程、能量方程以及动量方程。

(1)连续性方程。

式中,ρ为料浆密度,kg/m3;u为速度矢量,m/s。

(2)动量方程(纳维-斯托克斯方程),是用来描述黏性不可压缩流体动量守恒的运动方程,通常简称为N-S方程。

式中,P为流体压力,Pa;∇P为压力散度;I为流体上的质量力,N;μ为动力黏度,Pa·s;Δu为速度梯度。

(3)能量方程。

式中,Z、Z1为流体位置,m;P、P1为流体压力,N;γ、γ1为料浆的容重,N/m3;g为自由落体加速度,m/s2;ν、ν1为流体速度,m/s;h为能量损失。

2.3 模型假设

基于以有限元法为基础的COMSOL软件进行模拟,根据料浆在管道中的流动过程做如下假设:本次模拟中料浆被视为不可压缩流体;料浆在管道中流动时是连续的状态,且不存在流体间隙;料浆在流动过程中与外界无热交换。

3 结果分析

通过COMSOL的计算和后处理功能,得到管道中料浆在弯管局部的不同条件下的压力损失,通过阻力公式计算可以得到不同条件下的沿程阻力损失值,如表2和表3所示。

表2 不同浓度条件下的阻力损失Table 2 Resistance loss at different concentrations

3.1 弯管部位压力分布

以灰砂比为1∶4,质量浓度为76%,管径为180 mm,初始速度为2 m/s为例。图5为弯管不同部位压力分布。由图5可知,弯管不同部位存在明显的压力梯度,越靠近弯管底部管壁压力越大,越靠近弯管顶部管壁压力越小,料浆刚进入弯管部位,由于流速和重力的原因,料浆明显地改变方向流动,开始进入弯管部位产生压力梯度。料浆在弯管开端处的最大压力是1.87×104Pa,经过弯管截面1处和弯管截面2处,最后达到弯管末端时的最大压力是1.54×104Pa,料浆从进入弯管开端处经过弯管中心,最后到达弯管末端,最大压力区域面积再逐渐减小,随之最小压力区域面积再逐渐增大,料浆在不同条件下产生压降,说明料浆在弯管部位有明显的能量损失。

3.2 浓度对弯管局部阻力损失的影响

图6是浓度与弯管局部阻力损失之间的关系曲线。由图6(a)中曲线可以看出,浓度与阻力损失呈正相关的关系;随着浓度的增大,弯管局部的阻力损失增长速率也随之增大;这是由于料浆的黏度系数变大,加大了料浆与弯管局部管壁的摩擦系数;随之,管壁的阻力损失增大。由图6(b)曲线可知,当浓度为72%时,4条曲线相对密集,当浓度为78%时,4条曲线相对分散,说明浓度较低时,对阻力损失增长率缓慢程度影响较小,浓度较高时,影响较大。所以在此次研究中,建议选用74%~76%的浓度配制充填料浆。

图6 浓度与阻力损失之间的关系Fig.6 The relationship between concentration and resistance loss

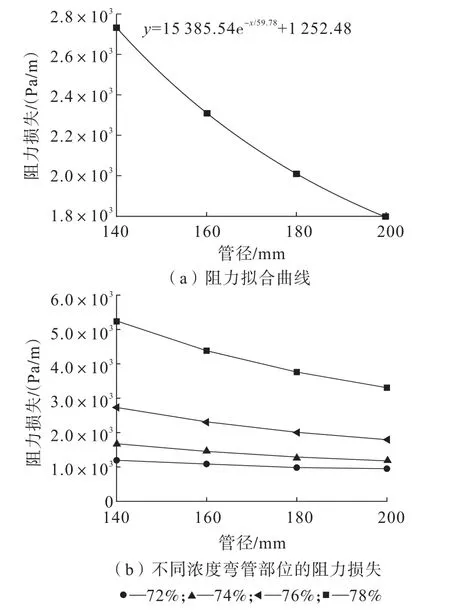

3.3 管径对弯管局部阻力损失的影响

图7是管径与弯管局部阻力损失之间的关系曲线。由图7可知,随着管径的增加,阻力损失逐渐减小。当管径为140 mm时,阻力损失达到最大,管径为200 mm时,与之相反,阻力损失达到最小;这是由于管径越大,单位体积内的料浆与管壁之间的接触面积越小,料浆和管壁之间的摩擦损失及颗粒和管壁之间的碰撞的能量损失越小。所以在本研究中,应选择管径较大的,为了节约成本,综合考虑建议管径选择160~180 mm。

图7 管径与阻力损失之间的关系Fig.7 The relationship between pipe diameter and resistance loss

3.4 初始速度对弯管局部阻力损失的影响

图8是初始速度与弯管局部阻力损失之间的关系曲线。由图8可知,随着初始速度的增大,弯管部位管壁的阻力损失也随之增大,对管壁的阻碍作用越大,速度为1.5 m/s时,管壁阻力损失达到最小。在料浆达到弯管部位时,料浆在竖直管道中,流速在管道半径方向上,越靠近中心处流速越大,速度梯度分布明显。速度过高,阻力损失增大,速度过低,易造成管道堵塞,所以在此次研究中,建议选用2.0~2.5 m/s的初始速度。

图8 初始速度与阻力损失之间的关系Fig.8 The relationship between initial velocity and drag loss

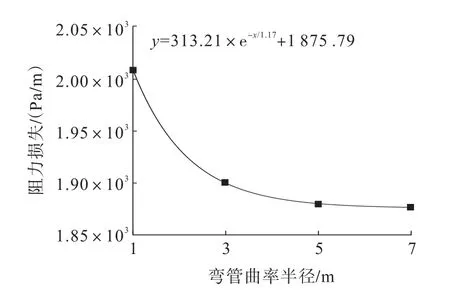

3.5 弯管曲率半径对弯管局部阻力损失的影响

图9是弯管曲率半径与弯管阻力损失之间的关系曲线。随着弯管曲率半径的增加,弯管部位所受的阻力损失逐渐减小,这是由于料浆从竖直管道进入弯管,对弯管底部产生冲击作用并改变了流速方向。流速相同时,弯管曲率半径越大,充填料浆改变方向后的流速所产生的沿管壁方向的速度分量越小,充填料浆之间的相互阻碍作用越大,能量损失越大。在其他条件不变的情况下,较大的弯管曲率半径,可以缓解对管道的磨损。所以在此研究中,建议选用弯管曲率半径为5~7 m的管道。

图9 弯管曲率半径与阻力损失之间的关系Fig.9 Relationship between the curvature radius of bend and resistance loss

4 结 论

为了研究深井充填料浆在管道输送过程中弯管局部的阻力损失情况,利用COMSOL模拟软件进行不同条件弯管局部的阻力损失情况模拟,得出如下结论:

(1)充填料浆输送管道弯管部位阻力损失随着料浆浓度和初始速度的增大而变大,当浓度达到78%,初始速度达到3 m/s,弯管局部阻力损失最大,造成堵管事故风险增大。

(2)弯管局部阻力损失随着管径和弯管曲率半径的增大而逐渐减小,管径和弯管曲率半径较大时,可以减少弯管局部的磨损。

(3)在满足充填性能的要求下,以弯管局部阻力损失为参考,建议充填体浓度选用74%~76%,管道直径建议选用160~180 mm,最佳初始速度选用2.0~2.5 m/s,弯管曲率半径选用5~7 m。