石墨烯增强铜基复合材料的界面调控及其性能研究进展

蒋宇乾,张 翔,赵乃勤,何春年

(天津大学材料科学与工程学院,天津 300350)

1 前 言

自21世纪以来,电子和电气设备小型化、轻量化、高度集成化和节能环保化的发展趋势越来越明显,产品性能的快速提升对材料属性提出了更高的要求。铜及铜合金材料在电力、电子、交通和通讯等高技术及基础设施领域有着重要且广泛的应用。然而新一代电子和电气设备的开发对材料的导电导热性和加工性提出了更高的技术需求,如何提升铜及铜合金的力学性能、导热性能、载流量、导电性和服役环境耐受性等综合性能成为研究热点。近年来,以具有优异力学及功能特性的纤维或颗粒为增强相的铜基复合材料有望克服铜合金材料强度-韧性及强度-导电/导热性能存在倒置关系的困难,成为备受关注的协同提升铜和铜合金材料力学和功能特性的有效途径。

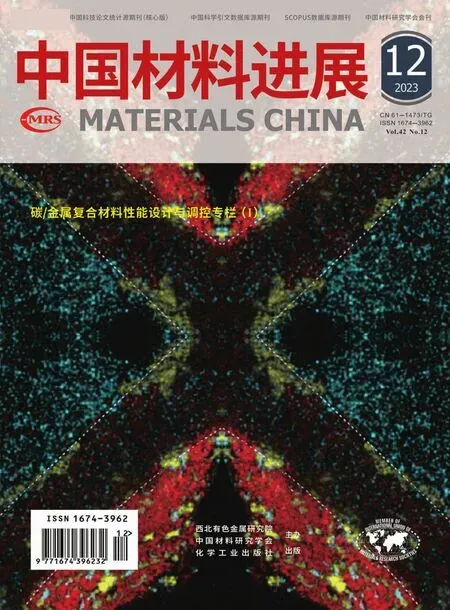

石墨烯是一种由碳原子以sp2轨道杂化形成的六角形蜂窝状平面网络材料,具有优异的力学和物理性质,其断裂强度和杨氏模量高达130和1100 GPa,载流子迁移率为15 000 cm2·V-1·S-1,热导率为5000 W·m-1·K-1[1],与铜的低强度和高载流子浓度形成优势互补,石墨烯增强铜基复合材料有望取得性能的全面提升。由于二维石墨烯具有大的比表面积,且与铜的密度差异巨大,润湿性差,因此制备石墨烯增强铜基复合材料往往面临以下困难:① 石墨烯难以均匀分散,团聚形成的大尺寸聚集体将在复合材料中形成缺陷;② 石墨烯结构易被破坏,其本征优良物理性质难以保存和发挥作用;③ 石墨烯与铜界面结合较差,较难发挥石墨烯的增强效果,且易造成声子、电子的强烈散射,若发生界面脱粘将使材料失效。其中石墨烯与铜的界面结合问题是决定复合材料性能的最根本因素,它决定了增强相和基体之间的应力传递和能量交换效率[2],此外电子、声子在界面的输运行为也决定了复合材料的功能特性。如何通过界面调控全面提升石墨烯增强铜基复合材料性能是有待解决的关键问题之一。本文总结近年来对石墨烯/铜界面的多种调控策略,讨论界面调控对复合材料性能的影响(图1)[3-8],展望应用界面调控策略研发的高性能复合材料的应用前景,对石墨烯增强铜基复合材料的界面研究和下一步发展提供思路。

图1 石墨烯/铜界面调控策略示意图[3-8]

2 石墨烯/铜界面的调控策略

为实现石墨烯/铜界面的良好结合,研究人员开发出了多种界面调控方法,均取得了良好的效果,界面调控通常会改变界面微观结构,表现为实现了界面共价键结合或纳米颗粒修饰等。对于增强相本身,可以将因工艺局限性造成石墨烯质量欠佳的不足转化为有利于界面结合的因素,或结合碳纳米管(carbon nanotubes,CNTs)等材料设计多维复合增强相;化学反应生成的石墨烯复合增强相可对载荷传递起到显著优化作用;原位生长石墨烯法在设计上具有“自下而上”的结合优势,成为近年来最重要的调控方法之一。下面对这几类具体的界面调控策略进行总结和评价,以明确界面调控在优化载荷传递效率、改变裂纹扩展行为、实现多种增强相协同作用和揭示界面物理特性等方面具有的重要意义。

2.1 石墨烯缺陷设计

石墨烯的缺陷程度影响石墨烯/金属的界面结合性,从而对复合材料的力学性能有着显著的影响[9,10]。在石墨烯增强铜基复合材料的研究中,一种常见的石墨烯缺陷设计是利用化学方法将石墨烯纳米片或石墨改性为氧化石墨烯(graphene oxide,GO),在这种方法中,强氧化剂使得石墨烯表面带有大量羧基和羟基等活性含氧基团,有利于GO与多种金属之间形成氧诱导的共价相互作用,使GO可以在溶液体系中良好分散,有效抑制了石墨烯的团聚;经热还原后的还原氧化石墨烯(reduced graphene oxide,RGO)容易在界面处和铜形成铜-氧化合物过渡层[11,12]。另外,此种方法中,铜基体可以以铜盐、表面改性铜粉等形式在溶液体系中与GO均匀混合[9,13-15],二者表面官能团之间起到了静电吸附作用,避免了球磨混合对石墨烯结构的破坏和对铜粉的氧化、污染。Hwang等[13]率先采用分子水平混合法,将GO和铜盐混合后共还原,继而通过放电等离子烧结(spark plasma sintering,SPS)技术制备成石墨烯增强铜基复合材料。进一步通过设计双悬臂梁实验,验证了氧诱导的Cu—O—C键通过强共价化学键显著提高了石墨烯/铜界面键合强度。

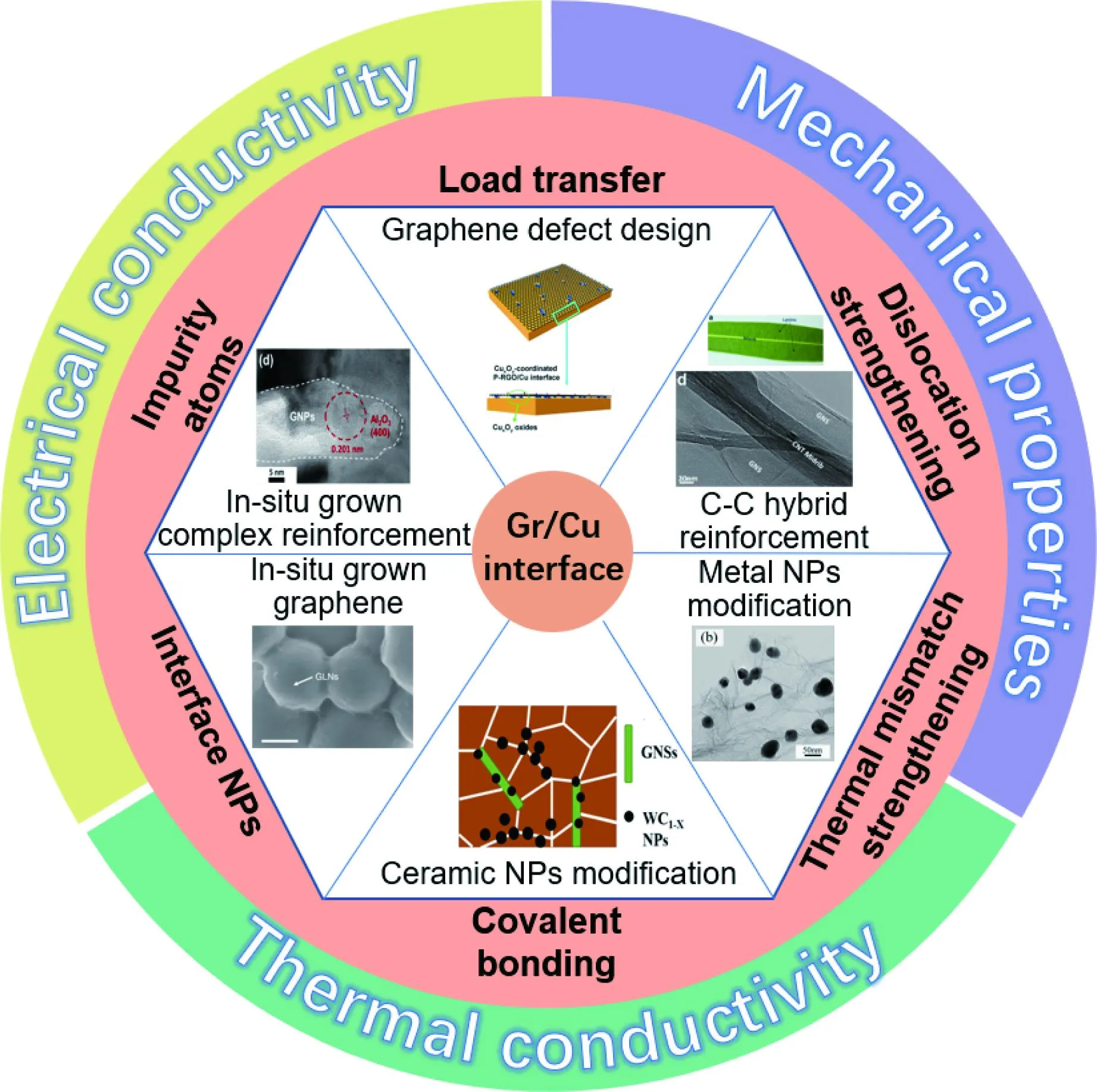

另一种常见的石墨烯缺陷设计方法是利用等离子体照射,在石墨烯表面制造空位、原子修饰等缺陷[3,16]。相比于Hummers等化学方法,该方法制备的石墨烯缺陷程度较低,一定程度上避免了对石墨烯自身结构的破坏。Chu等[3]通过对GO进行等离子体处理和热还原制得等离子体处理的还原氧化石墨烯(plasma-treated reduced graphene oxide,P-RGO),P-RGO表面产生浓度可控的纳米孔洞缺陷,后续通过混合铜粉、SPS制备铜基复合材料。实验结果表明,P-RGO体积分数为0.5%和1.0%的P-RGO/Cu复合材料的屈服强度比同等RGO含量的RGO/Cu复合材料分别提高了14%和23%,P-RGO和铜基体界面处形成的CuxOy稳定界面过渡层是该复合材料力学性能提高的重要原因。在烧结过程中,P-RGO的纳米孔洞处原位形成由CuO、Cu2O和Cu4O3组成的连续CuxOy界面层,该界面层与附近的铜基体之间存在高密度位错,起到了更好的载荷传递作用;而在RGO/Cu复合材料中,RGO/Cu界面以RGO的残余含氧基团配位结合,并没有位错存在,其界面结合强度弱于P-RGO/Cu界面的CuxOy配位连接(图2)。

图2 石墨烯缺陷设计调控界面[3]:(a)氧配位RGO/Cu界面和CuxOy配位P-RGO/Cu界面示意图,(b)P-RGO/Cu界面HRTEM照片

石墨烯缺陷设计为提高复合材料性能提供了一条有效途径,对以微观界面调控影响宏观性能的设计思路具有重要指导意义。增强相GO通常在后续制备过程中被还原为RGO,但实现完全还原几乎是不可能的[17],RGO在电学、热学性质上和石墨烯并不等价,仍然存在许多缺陷,因此对于该调控策略,如何利用石墨烯缺陷设计来提高复合材料的导电、导热等性能是该策略的研究方向。

2.2 碳-碳杂化增强相

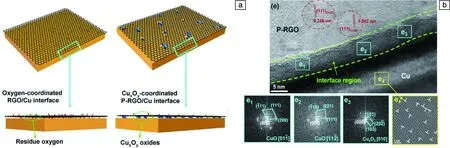

与单一的二维石墨烯增强铜基复合材料相比,杂化增强相复合材料具有更好的力学性能[18]。以石墨烯为一种增强相,将同时含有碳纤维、CNTs和金刚石等的纳米碳材料作为另一种增强相的杂化增强复合材料[4,19-24]具有更高的设计灵活性,更有可能获得高强高导的性能[25]。由于CNTs具有与石墨烯相似的优异物理性质,且与石墨烯的尺寸相匹配,因此CNTs-石墨烯混合增强相对铜基复合材料界面性质和性能的影响得到广泛研究。

Yang等[4]通过Hummers法将多壁碳纳米管的外层结构剪开,铺展的外层管壁形成石墨烯纳米带,该纳米带与中间完整的CNTs形成夹竹桃叶片状的杂化体(leaf-like CNT-GNR hybrids,LCGHs)(图3a和3b),通过对该复合材料组织的表征和有限元分析发现,一方面,该杂化体与铜基体界面处存在氧诱导的Cu—O—C共价键,促进了界面结合;另一方面,由于叶片状杂化体特殊的几何结构,在变形过程中GNR部分作为具有大比表面积的二维“软相”和杂化体中部的CNTs“硬相”形成高应力分布的变形梯度区,这对界面处载荷的传递十分有利。Zhang等[22]使用原位空间限域法合成了CNTs嵌入铜纳米颗粒修饰的三维石墨烯网络的复合增强相(3D CNTs-GN@Cu)(图3c和3d),以该复合增强相制备的铜基复合材料表现出了优异的强化效果,这主要得益于CNTs在石墨烯上的均匀分散和CNTs与石墨烯的紧密结合,二者之间存在额外的载荷转移。

图3 碳-碳杂化增强相的形貌:(a)夹竹桃叶片照片,(b)叶片状CNT-GNR杂化增强相HRTEM[4];(c,d)3D CNT-GN@Cu杂化增强相TEM照片[22]

在石墨烯增强铜基复合材料中引入碳-碳杂化增强相取得的明显性能提升充分证明了对石墨烯/铜界面介观结构进行优化设计也是界面调控的可靠方法,这对探索新的调控方法具有重要的借鉴意义。

2.3 金属纳米颗粒修饰石墨烯

在石墨烯表面以Ni,Ag和Cu等金属纳米颗粒进行修饰,有助于增强碳和铜的界面润湿性并抑制石墨烯的团聚[5,26-31]。Luo等[5]通过对鳞片石墨氧化、还原,制备了原位Ag纳米颗粒修饰的RGO,并进一步通过球磨和热压烧结(hot-pressing,HP)制备了铜基复合材料。在球磨混合过程中,Ag纳米颗粒始终牢固吸附在RGO表面,并抑制了RGO的团聚,有利于RGO和铜之间形成紧密的界面结合,该铜基复合材料屈服强度和抗拉强度分别为332和478 MPa,比纯铜提高了98%和93%。

三维网络石墨烯由于具有特殊纳米结构,且与Cu缺乏润湿性,往往难以被金属有效填充,Zhang等[27]为克服这一困难,使用NaCl模板法制备了铜纳米颗粒修饰的三维类石墨烯网络(3D graphene-like network powders decorated with Cu nanoparticles,3D GN@Cu),后续通过分子水平混合法制备了铜基复合材料块体,所制备的3D GN@Cu中Cu和GN具有紧密且稳定的结合,GN被纳米Cu分离,实现了GN在复合材料中的均匀分布。在Cu纳米颗粒的界面连接作用下,GN起到了晶粒细化和阻止裂纹扩展的作用,使得该复合材料具有较高的强度和延伸率,屈服强度和断裂延伸率分别比纯铜提高了126%和41%。Han等[28]通过“自下而上”的方法一步合成了镍修饰的石墨烯纳米片(Ni-modified graphene nanoplates,Ni-GNPs),Ni在GNPs/Cu界面处形成了Cu-Ni固溶体层,降低了界面能并提高了GNPs和Cu的界面结合强度。化学反应造成的冶金结合界面可以保证铜基体和增强相之间有效的载荷传递[32]。

在多数金属纳米颗粒修饰石墨烯的工艺中,往往涉及石墨烯的氧化和还原。这在工艺上是比较复杂的,纳米颗粒的尺寸难以控制,另外,在烧结过程中,纳米金属颗粒含量较少时可能完全溶于铜基体,但含量较多时可能引发过度的界面反应形成过量的金属间化合物。虽然金属纳米颗粒修饰石墨烯策略一般有助于提高复合材料的力学性能,但是同时阻碍了石墨烯/铜界面热和电的传递,为了进一步改善复合材料导电和导热性能,金属颗粒在石墨烯/铜界面的稳定性问题亟待解决。

2.4 陶瓷纳米颗粒修饰石墨烯

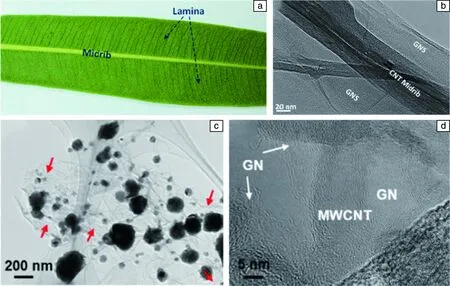

在CNTs增强铝基复合材料的研究中,CNTs/Al界面原位形成的Al4C3起到界面粘附的作用,从而实现了有效的界面载荷传递[33]。为了在石墨烯增强铜基复合材料中实现类似的牢固界面,需要在界面处对石墨烯进行修饰,以期实现石墨烯与铜之间良好的润湿性和界面结合,常见的修饰物以陶瓷纳米颗粒为主。通常有2种方法可以实现陶瓷纳米颗粒对石墨烯的修饰,一种是对增强相进行设计,采用物理混合法或者陶瓷相在石墨烯上的原位法合成预先制备杂化增强相,继而与铜基体复合[6,34-37]。该方法可实现多种陶瓷纳米颗粒的修饰,且便于工艺调控,但制备流程通常比较复杂。另一种是向铜基体中添加其他合金元素,使其在铜/石墨烯界面处发生原位碳化反应以实现纳米碳化物陶瓷颗粒修饰界面[38-40],该方法简化了界面修饰的制备步骤,减少了可能造成的化学污染,但也要注意到,易固溶在铜基体中的合金元素会显著降低复合材料导电和导热性能,应合理设计合金元素含量和热处理工艺。

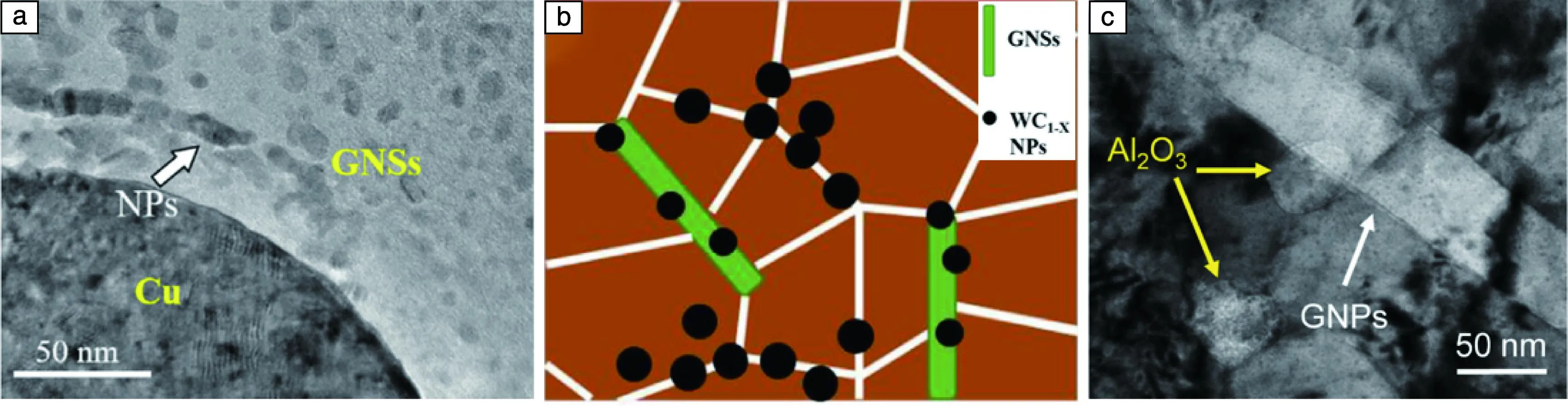

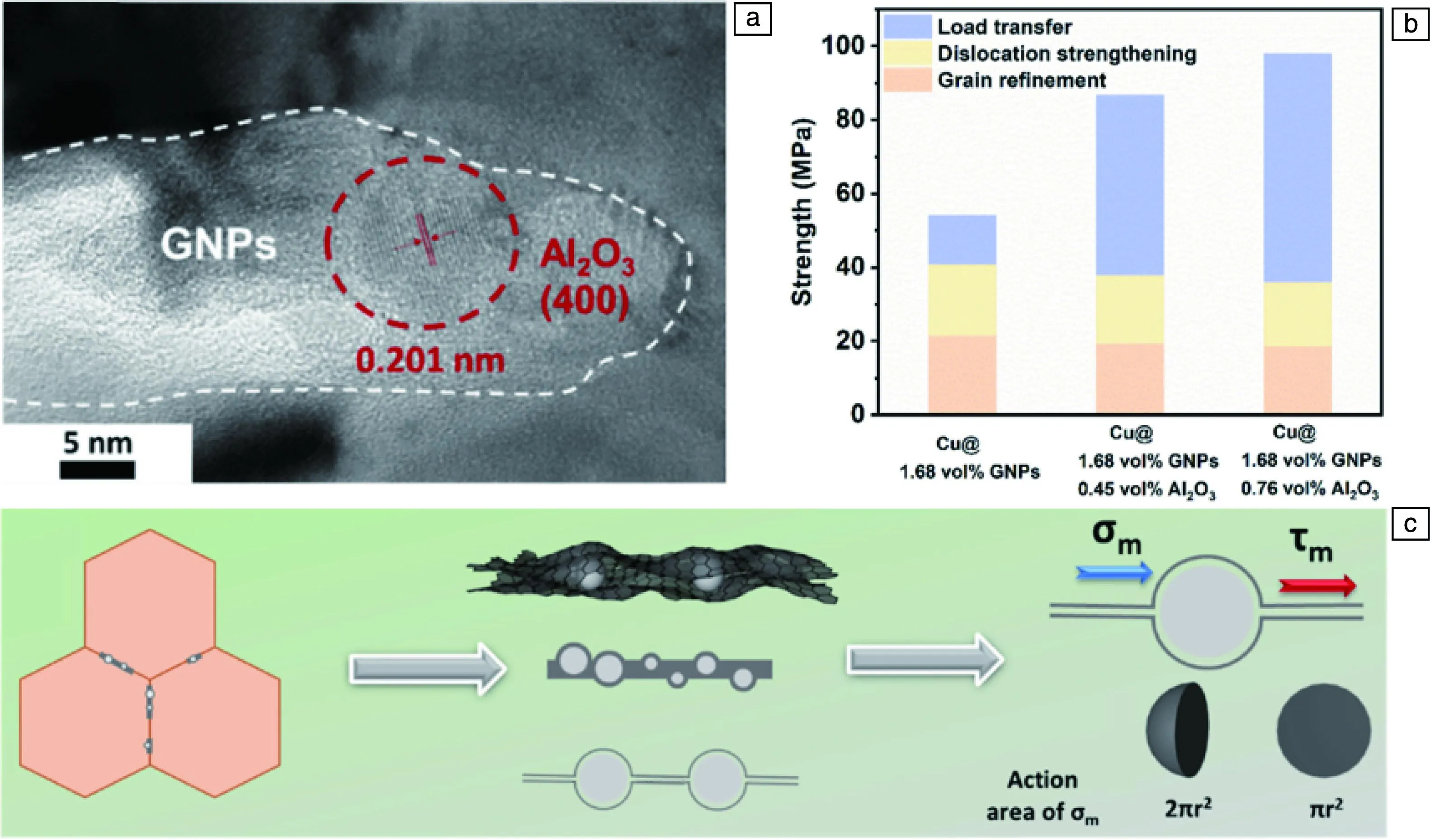

Xu等[6]采用NaCl模板辅助法原位合成钨和铜纳米颗粒修饰的石墨烯网络(graphene nanosheets anchored with W and Cu nanoparticles,W-Cu@GNSs),进一步通过浸渍、煅烧制备铜基复合材料(图4a和4b)。在烧结过程中,W与GNSs反应生成γ-WC1-x,部分界面上的γ-WC1-x在晶界迁移的驱动下分散到铜基体内部,起到Orowan强化作用。γ-WC1-x与铜基体之间存在半相干界面匹配关系,具有更高的热力学稳定性。二维GNSs与零维γ-WC1-x相互配合产生了协同效应,使得复合材料强度和延展性得到了提高,其屈服强度、抗拉强度和延伸率分别达到250 MPa、310 MPa和13%,且由于GNSs具有良好的热性能,该复合材料的热导率也高于纯铜。Chen等[36]通过累积叠轧的方法制备了以石墨烯和Al2O3为杂化增强相的铜基复合材料(Cu-[GNPs+n-Al2O3])(图4c)。结果表明,该复合材料实现了747 MPa和70%IACS的优良强度-导电率性能组合。具有较大比表面积的石墨烯有效地抑制了晶界的迁移,起到了细晶强化作用。界面位错有助于GNPs/Cu强结合,表征发现,纳米Al2O3颗粒均匀分散在石墨烯/铜界面附近,具有较大比表面积的纳米Al2O3颗粒均匀分散在界面上。此外,通过对不同类型强化作用的量化评价,发现纳米碳和纳米Al2O3具有明显的协同增强效应,达到了“1+1>2”的效果。

图4 陶瓷纳米颗粒修饰石墨烯增强相复合材料的组织:(a)WC1-x纳米颗粒锚固在GNSs上的TEM照片,(b)W-Cu@GNSs/Cu复合材料组织示意图[6];(c)GNPs和Al2O3在复合材料中的分布明场透射电子显微镜照片[36]

2.5 原位生长石墨烯增强相

已有大量文献研究了石墨烯在金属基体上的生长,通过化学气相沉积(chemical vapor deposition,CVD)法,气体碳源可在铜箔表面相对容易地生长大面积石墨烯薄膜[41],其生长机制为气体有机前驱体高温解离,随后碳原子在铜表面扩散并成核。石墨烯在铜基底上的自限制生长有助于合成高质量单原子层石墨烯[42]。在石墨烯增强铜基复合材料的制备中,可利用铜对石墨烯生长的催化作用,在铜表面原位生长石墨烯增强相。此方式在制备石墨烯增强相上的显著优势在于:① 在石墨烯质量方面,因不涉及转移和机械混合,且发挥了铜基底的催化作用,原位生长的石墨烯结晶性较高;② 在增强相均匀性方面,无论是气体、固体或液体碳源,都将以气态有机活性基团的形式在基体周围先扩散再沉积,即在生长石墨烯过程中自发完成碳的均匀化,通过合理控制CVD工艺可以极大地避免增强相的团聚;③ 在界面方面,理论上沉积在铜上的石墨烯与铜基体之间不存在间隙,有望从根本上解决由于润湿性、密度等差异导致的石墨烯与基体难以有效结合的问题。根据具体的制备方法,可将目前已有的相关研究分为3类:铜粉(箔)表面气体碳源原位CVD法[43-47]、预负载固体碳源原位CVD法[7,48,49]和多孔铜预制体CVD法。

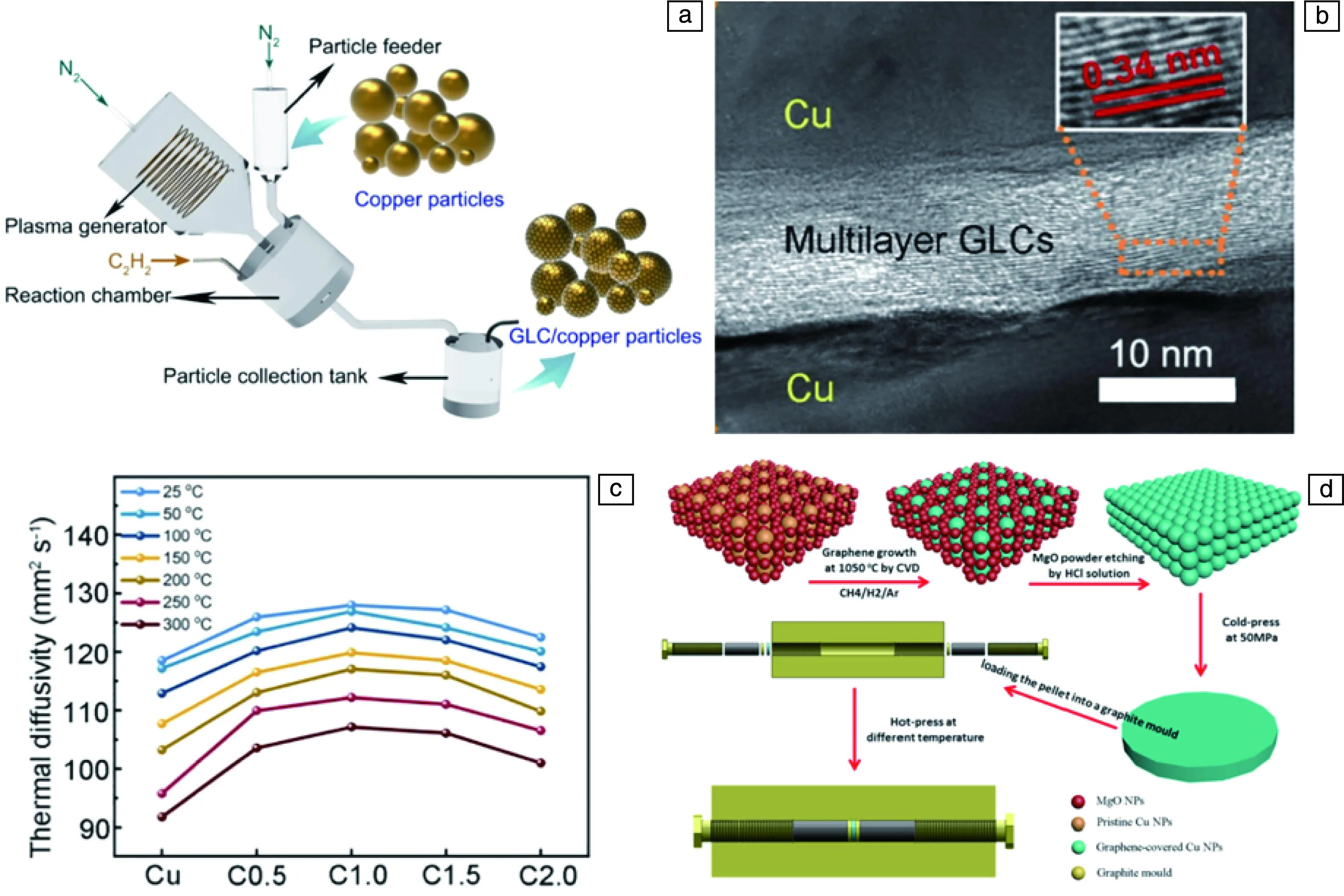

使用金属粉末进行CVD时,CH4和C2H2等有机气体难以进入堆积的粉末内部,导致表层和内部复合粉末上沉积的碳含量不同,且CVD所需的高温条件容易导致金属粉末烧结,不利于后续沉积和材料成型,因此在铜粉(箔)表面进行原位CVD时应设计特殊工艺,避免上述现象。Shu等[43]使用带有震动给粉和收集装置的等离子体射流增强化学气相沉积系统制备类石墨烯纳米碳(graphene-like carbon,GLC)包覆的铜颗粒,通过透射电子显微镜的表征发现,原位沉积的GLC与铜基体界面结合紧密,没有间隙或杂质。得益于良好的界面结合和相互连接的石墨烯网络,在1.0 L·min-1C2H2条件下制备的复合材料的导电率为99.3%IACS,在室温下热导率比纯铜高7.8%,300 ℃时热导率比纯铜高15.4%,耐磨性和抗氧化性也有显著提高(图5a~5c)。Li等[44]也在CVD过程中使用了类似的送粉装置制备石墨烯包覆铜复合粉末,后续加工成复合导线,石墨烯分布在纤维状铜晶粒的晶界处形成网络互穿结构,使得该复合导线具有优良的高强高导性能。Wang等[45]使用MgO纳米颗粒辅助的方法在纳米铜粉表面进行原位CVD(图5d),生长的石墨烯质量较高,制备的铜-石墨烯纳米复合材料硬度可达2.53 GPa。

图5 金属粉末表面原位生长石墨烯策略:(a)原位流动等离子体射流增强化学气相沉积系统合成核壳结构GLC/Cu示意图,(b)热压GLC/Cu复合材料晶界处HRTEM照片,(c)纯铜和GLC/Cu复合材料的热扩散率[43];(d)MgO纳米颗粒辅助原位生长石墨烯示意图[45]

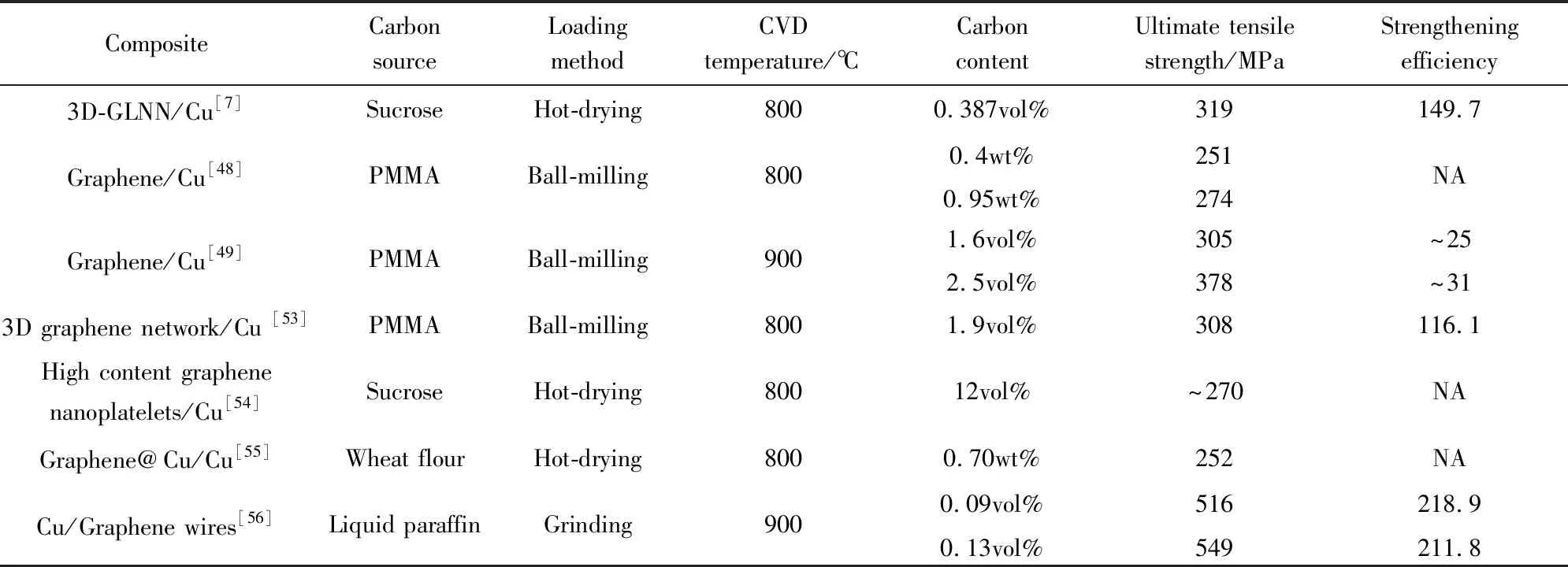

相比于使用CH4和C2H2等有机气体在铜粉表面原位CVD石墨烯,预负载固体碳源原位CVD法在碳源成本、设备条件等方面更有优势。在温度足够高和铜基底良好的情况下,预负载固体碳源原位CVD法对CVD生长石墨烯的固体碳源要求并不严苛,高分子聚合物[50,51]、生活中常见的有机物[52]等都可以作为碳源,固体碳源首先气化为气体碳源,再进行石墨烯的沉积生长。多项研究将各种固体有机物预先负载在铜粉表面,再进行原位CVD,其碳源和工艺等内容列于表1[7,48,49,53-59]。

表1 多种石墨烯增强铜基复合材料的碳源、工艺、碳含量、性能和增强效率的统计

Chen等[48]利用球磨混合使PMMA黏附在铜粉表面,同时球形铜粉在球磨过程中变形成片状铜粉,在CVD过程中PMMA在铜粉表面沉积生长石墨烯,加入过多PMMA将导致它在铜粉上团聚,并不能完全催化形成石墨烯,因此原位CVD的石墨烯随PMMA含量的升高而质量下降。Cao等[49]以PMMA为固体碳源进行原位CVD,制备了具有类珍珠层结构的仿生铜基复合材料,石墨烯和铜基体之间存在16%的晶格错配,这对复合材料的强化起到重要作用。

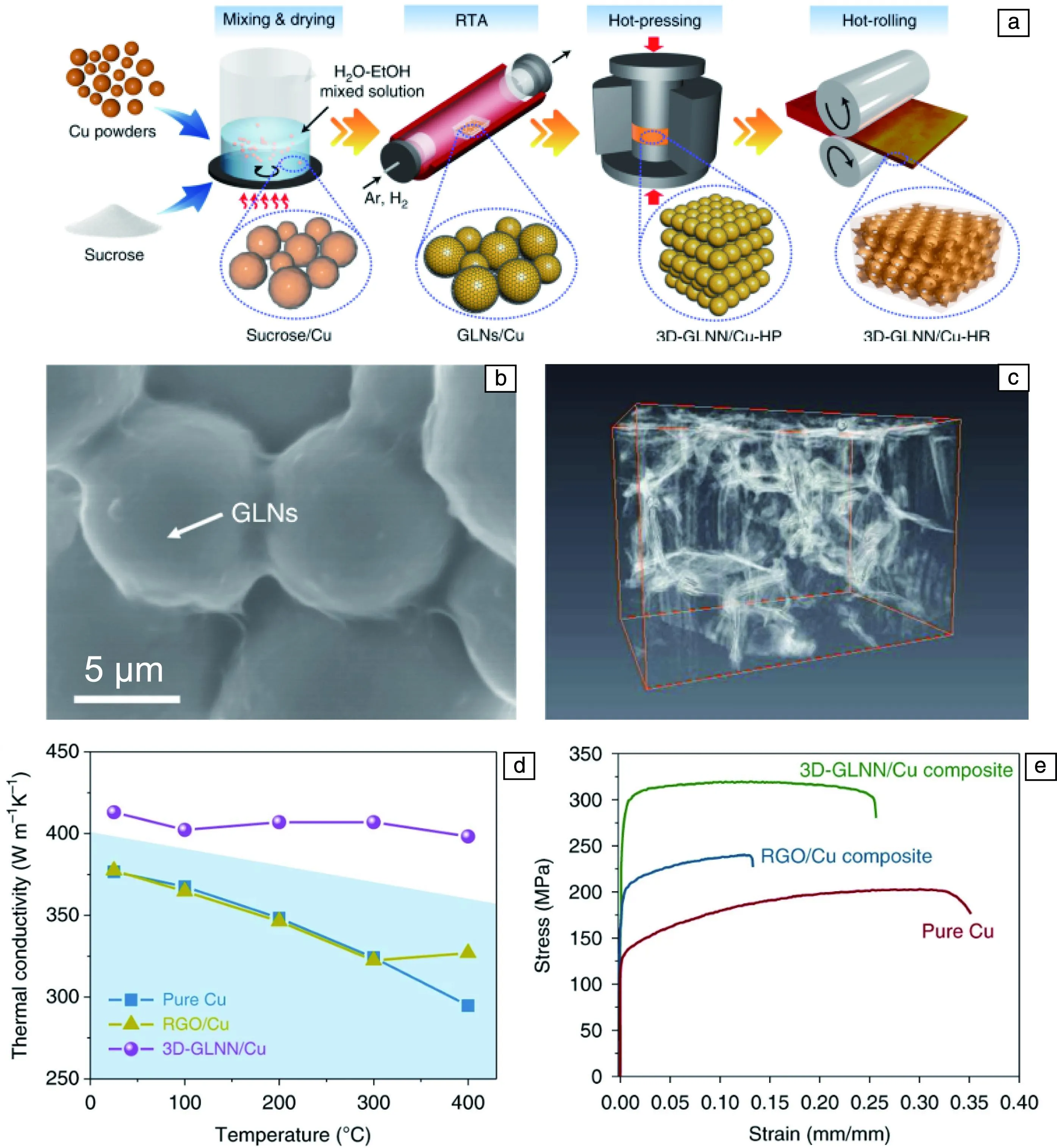

Zhang等[7]开发出一种预负载固体碳源原位CVD策略:以蔗糖为固体碳源溶解在溶液中,加入纯铜粉搅拌并蒸干,在管式炉中进行CVD,继而HP成三维连续石墨烯网络增强铜基复合材料块体(3D graphene-like nanosheet network/copper,3D-GLNN/Cu)(图6)。石墨烯和铜基体的热胀系数存在巨大差异,在热压过程中,热胀系数差异导致的热应力和热压驱动力共同诱导实现了石墨烯纳米片之间的π-π键焊接和缺陷消除,形成了独特的三维连续石墨烯网络结构。该复合材料平行于轧面的面内热导率在室温和高温下均显著高于纯铜,电导率可达60.0 MS·m-1,这与三维连续石墨烯网络为声子和电子传输提供了额外的高速通道有关。3D-GLNN/Cu复合材料的屈服强度(292 MPa)和抗拉强度(319 MPa)较纯铜显著提高,延伸率仅降低了27%,韧性提高了23%,其优异的力学性能可以归因于复合材料中极高密度的界面有效阻止了位错的运动,三维连续石墨烯的连锁网络结构延缓了裂纹的拓展,使得界面剪切强度显著提高,有利于载荷的传递。

图6 固体碳源原位生长石墨烯策略[7]:(a)3D-GLNN/Cu制备流程示意图,(b)铜粉上包覆石墨烯的结构,(c)热压态样品中3D-GLNN的FIB-3D重构照片,(d)纯铜和3D-GLNN/Cu复合材料的面内热导率,(e)纯铜和3D-GLNN/Cu复合材料的拉伸曲线

多孔铜预制体CVD法是指首先将铜粉以较小的压力压制成疏松的多孔块体结构[60,61],或对铜合金化学刻蚀以脱合金实现多孔结构[62],然后在原位CVD过程中,有机气体在孔道表面沉积生长石墨烯。借助多孔结构,能够在预制块体内部沉积三维连续网络石墨烯,使得石墨烯/铜界面直接结合,有效阻碍位错滑动并提高载荷传递能力。简易的预制体制备步骤使得多孔铜预制体CVD法具有较好的工程应用前景,确保石墨烯在大块预制体的表层和心部均匀沉积是今后的工艺优化方向。

原位生长石墨烯的方法具有较强的创新性和颠覆性,且该工艺基础具有可拓展性,促进了原位生长复合增强相等方法的发展,并为以上方法的发展提供了思路和方法基础。

2.6 原位生长石墨烯复合增强相

理论上,石墨烯和铜的界面结合为二维平面之间的机械结合,因此不能提供理想的强化效果。应用多种强化机理的复合增强相可以实现更优异的性能。原位工艺所带来的优异界面性质和制备方法的灵活性为石墨烯/铜界面调控提供了新的思路。

通过改变石墨烯的表面粗糙度来调控界面结构,可以实现界面剪切强度的提高[63]。Guo等[8]通过原位CVD法制备了包裹Al2O3颗粒的豌豆荚结构石墨烯增强铜基复合材料(Cu@GNPs@Al2O3/Cu)(图7),Al2O3造成的界面起伏粗糙结构并不会影响石墨烯与铜之间紧密的机械结合,而是作为界面抓握点保证了界面剪切强度,显著提高了Cu@GNPs@Al2O3/Cu的载荷传递效率。断裂表面的裂纹形态显示,GNPs@Al2O3两端表现出层状撕裂和裂纹桥接的特征,有效实现了裂纹扩展中的能量消耗,因此Cu@GNPs@Al2O3/Cu复合材料还具有更良好的韧性。

图7 原位生长GNPs@Al2O3增强铜基复合材料Cu@GNPs@Al2O3/Cu的组织、机制贡献与应力模型[8]:(a)复合材料组织TEM照片,(b)复合材料中各强化机制的贡献,(c)GNPs@Al2O3示意图和变形过程中的应力模型

Zuo等[64]开发了一种原位合成纳米颗粒协同增强石墨烯/铜复合材料的工艺,多种有机金属化合物均可以作为原位生长纳米颗粒石墨烯复合增强相的前驱体,该工作中分别尝试了使用硬脂酸铝、硬脂酸镁、硬脂酸锌、硬脂酸钙和钛酸四丁酯为增强相前驱体原位制备了复合材料。以硬脂酸铝为例,在高温热压过程中,硬脂酸分解为含碳基团和Al2O3,含碳基团在铜基体的脆化作用下生长为石墨烯,而Al2O3成为协助增强的纳米颗粒。以钛酸四丁酯为前驱体制备的复合材料Cu/Gr-Ti具有最佳硬度-导电综合性能,通过对其界面结构的表征发现,石墨烯/铜界面结合良好,钉扎在界面处的TiO2颗粒增加了石墨烯的粗糙度,实现了更有效的载荷转移。纳米颗粒协同增强石墨烯复合增强相的同时有效提高了复合材料的热稳定性,使其软化温度接近400 ℃。该研究团队用类似的方法制备了多种复合材料,所得复合材料均获得了优良的强度和导电性匹配[65,66],该制备方法具备一步原位合成的显著便捷性,在设计上体现了界面结构-力学性能的作用关系。

3 界面调控对铜基复合材料性能的影响

界面调控深刻影响复合材料的性能,在石墨烯增强铜基复合材料中与界面相关的力学性能、导电导热性能已经有比较成熟的理论或规律,明确界面调控对性能影响的作用机理对改进界面调控策略和研发新的复合材料至关重要,深入探索和总结作用机理,对复合材料特定性能的针对性优化具有深刻的指导意义。

3.1 界面调控对力学性能的影响

石墨烯增强铜基复合材料的性能提升与多种强化机理有关,受界面结合状态影响较大的机制有载荷转移强化机制、位错强化机制和热错配强化机制。

载荷转移强化可以通过剪切-滞后理论(shear-lag theory)描述[67]:

(1)

(2)

式中,Δσl为载荷转移机制对复合材料屈服强度的强化贡献,σr和Vr分别为少层石墨烯的屈服强度和体积分数,S为石墨烯和基体间的界面面积,A是石墨烯的截面积,l和lc分别为石墨烯平行于载荷方向的实际长度和临界长度,σm和τm分别为铜基体的屈服强度以及剪切强度。

位错强化来源于复合材料中位错与增强相之间的相互作用,可以描述为[38]:

(3)

式中,ΔσDis为位错强化机制对复合材料屈服强度的贡献,ρc和ρm分别为复合材料和基体中的位错密度,α是几何常数(为1.25),G是铜基体的剪切模量,b是伯氏矢量。

由于石墨烯和铜的热膨胀系数不匹配,在冷却过程中会产生局部应变,引起热错配强化,可以描述为[68]:

(4)

式中,ΔσCTE为热错配引起的复合材料屈服强度的增加值,G是铜基体的剪切模量,b是铜的伯氏矢量,ΔT是加工温度与室温的温度差,Δa是铜基体与石墨烯的热膨胀系数的差,Vf是石墨烯的体积分数,dG是石墨烯的平均直径。

载荷转移强化的剪切-滞后理论是基于理想界面结合,而位错强化、热错配强化也受界面增强相/基体取向关系的影响,因此,界面结合状态深刻影响着石墨烯对铜基体的增强效果,有必要深入研究界面调控对力学性能的影响。

为研究氢、氧等离子体处理石墨烯对复合材料界面剪切强度的影响,Dong等[16]构建了界面拉伸试样。试验结果表明,氢等离子体处理后的H-Gr/Cu界面和未经处理的Gr/Cu界面结合强度分别为60和53 MPa,而氧等离子体处理后的O-Gr/Cu界面强度高达到154 MPa。进一步通过分子动力学模拟分析了不同条件下的界面结合强度,在铜/单层石墨烯/铜界面模型中,氧等离子体处理后的O-Gr/Cu界面剪切强度显著增加,这归因于Cu—O共价键的形成;在铜/多层石墨烯/铜界面模型中,氧等离子体处理后的复合材料中原位生成了含氧基团,石墨烯层之间的界面剪切强度提升了3倍,并高于石墨烯/铜界面剪切强度。

Li等[69]通过微柱压缩实验发现,石墨烯/铜界面不同的变形行为与石墨烯质量相关,低质量石墨烯增强铜基复合材料比高质量石墨烯增强的具有更强的韧性,具有大量空位缺陷的低质量石墨烯使该复合材料在变形过程中具有较高的剪切应变调节能力,抵抗了石墨烯的层间剪切应力集中。

石墨烯表面的原子修饰或缺陷并不是决定界面结合强度的唯一因素。Cao等[49]通过设计双悬臂梁实验,测量了原位生长石墨烯的复合材料界面(Cu-foil/CVD Gr/Cu-foil)和吸附外加GO的复合材料界面(Cu-foil/GO/Cu-foil)的分离能量,结果表明,Cu-foil/CVD Gr/Cu-foil界面比Cu-foil/GO/Cu-foil界面所需的分离能量高80%,尽管GO含有更多氧,更有利于形成Cu—O—C 键,但原位CVD Gr具有更大的尺寸,因此Cu-foil/CVD Gr/Cu-foil表现出更强的界面结合。

界面氧元素引起的氧诱导的Cu—O—C键可以提高界面结合强度,但是过高含量的氧元素将引起界面性质的恶化。Zhang等[70]分别制备了以石墨烯纳米片和RGO为增强相的铜基复合材料(0.5GN-SPS,0.5RGO-SPS)。2种复合材料的强度相近,但是0.5GN-SPS具有更加优异的韧性,这与二者不同的界面结构有关。在0.5RGO-SPS中界面结构为Cu/CuOx/无定形碳/RGO的过渡层,RGO中氧元素向铜侧扩散形成CuOx,氧的迁移和SPS过程中高温的破坏使RGO部分形成无定形碳,这样复杂的界面结构导致RGO与铜基体之间结合较弱,减弱了载荷传递,无法阻挡裂纹扩展。在0.5GN-SPS中,界面由石墨烯和铜组成,石墨烯质量高、氧含量少,有利于形成Cu—O—C键提高界面结合强度,因此起到了裂纹桥接作用,使得复合材料的韧性提高。

除氧元素外,其他过渡元素[71]和稀土元素[72]等也可以引起石墨烯/铜界面结合状态的变化。Shi等[71]采用第一性原理计算,研究了在石墨烯/铜界面掺杂过渡元素对界面结合和力学性能的影响,结果表明,掺杂过渡元素显著增加了界面分离功,各元素掺杂的增强效果顺序为Ti>Cr>Ni≈Co>未掺杂,在拉伸试验的计算中,发现各元素的电负性差异是导致4种不同掺杂的界面力学性能不同的主要原因。

在向铜基体中加入合金元素原位生成界面陶瓷颗粒-石墨烯杂化增强相的研究中[38-40],往往很难直接明确界面陶瓷颗粒的作用,因为复合材料的力学行为是增强相与合金基体共同作用的结果,为此,Xian等[73]通过HP制备了CuTi/Gr/CuTi和Cu/Gr/Cu复合界面拉伸试样,结果表明,Cu/Gr/Cu复合界面的拉伸强度为(29.3±8.4)MPa,而CuTi/Gr/CuTi复合界面为(67.6±11.1)MPa,这是因为CuTi/Gr/CuTi复合材料界面在热压过程中原位生成了均匀分布的TiC纳米颗粒,由于断裂完全发生在唯一的界面,因此可以推断界面TiC纳米颗粒可作为粘结剂促进载荷转移,从而提高了界面强度。

3.2 界面调控对导电性能的影响

虽然石墨烯具有极高的载流子迁移率,但目前大多数研究中所制备的石墨烯增强铜基复合材料的导电性能低于其基体材料,整体规律是随着石墨烯含量的增加,复合材料导电率逐渐降低,降低程度与复合材料制备方式以及石墨烯构型有密切关系,少数复合材料的导电性高于相同工艺制备的纯铜对比样,这可能是因为石墨烯降低了复合材料基体的孔洞缺陷,并不能归因于石墨烯的本征物理性质。简单的“混合规则”尤其不能用来预测复合材料的导电性能。Matthiessen定律将金属导体的电阻率描述为[74]:

ρtotal=ρ0(T)+Δρdis+ΔρTB+ΔρPB+ΔρGB+ΔρSA

(5)

其中,ρtotal是金属导体的电阻率,ρ0(T)是纯金属的电阻率,具有温度依赖性,Δρdis、ΔρTB、ΔρPB、ΔρGB和ΔρSA分别为由位错、孪晶界、相界、晶界和固溶原子引起的电阻率增加。

目前并没有成熟的理论来描述复合材料界面处的电子传输与行为,但仍可以借助上述模型定性讨论石墨烯引起的复合材料电阻率的变化。均匀分散的石墨烯导致ΔρPB增加,其晶粒细化作用也增加了ΔρGB,有固溶原子的复杂界面结构更会加剧复合材料界面的电子散射。

Cao等[75]制备了石墨烯/铜箔多层复合薄膜,使用峰值力隧穿原子力显微镜表征了石墨烯/铜界面及界面附近的电导率变化,结果表明,石墨烯层处的电流值比两侧铜基体高3000倍,这使得以厚度为9 μm的铜箔制备的复合材料导电率达到117%IACS,超过了银的导电率。使用不同暴露晶面的铜箔制备复合材料,表征发现,平均电流的大小遵循Cu(111)/Gr/Cu(111)>Cu(100)/Gr/Cu(100)>多晶Cu/Gr/多晶Cu的关系,这可能是因为Cu(111)与石墨烯具有相似的晶格常数和对称性,表明复合材料电导率可能受石墨烯与铜的界面结合取向的影响。

在制备过程中石墨烯难以避免地被氧原子污染,明确石墨烯中氧原子对电导率的影响,有利于利用石墨烯缺陷设计获得具有良好强度-导电率综合性能的复合材料。Yang等[76]分别采用SPS和HP制备了石墨烯/铜多层复合材料,由于高温放电等离子体的溅射和样品的放电冲击可以去除杂质,采用SPS方法制备的样品界面氧含量更低,样品的平均导电率可达到108.6%IACS,而采用HP方法制备的样品氧含量较高,导电率为98.8%IACS,其相对较低的导电率可以归因于石墨烯层间氧原子形成了C—O—C共价键,导致C原子的自由电荷减少,石墨烯层间距也更大。

受限于复合材料的制备条件,通过实验的方法探究界面结构、石墨烯缺陷等对材料导电性的影响难度较大,分子动力学模拟、第一性原理等理论计算方法成为预判界面电子输运性质的重要方法。Klein等[77]通过第一性原理计算发现,Stone-Wales拓扑缺陷使得石墨烯与铜表面的结合强度提升了52%,缺陷处石墨烯和铜的电子态发生有效杂化。在无缺陷、无污染的石墨烯/金属界面上的载流子输运仍会受到石墨烯与金属之间的物理化学性质和相互作用强度的影响[78]。Subedi等[79]采用密度泛函理论计算了石墨烯/铜界面的电子输运性质,发现石墨烯与铜之间的电荷转移随着二者间距的减小而增加,距离最小处可以成为电子传导的“桥梁”。Ahmed等[80]使用第一性原理计算研究了石墨烯包覆铜结构的电阻温度系数,研究结果表明复合材料模型具有比纯铜更低的电阻温度系数和更高的载流能力,这与石墨烯提供的额外的导电通道有关。

3.3 界面调控对导热性能的影响

石墨烯增强铜基复合材料的导热性能取决于很多因素,包括石墨烯的含量、分散程度、分布取向,以及石墨烯自身的缺陷程度、层数、修饰等易受界面调控影响的因素。复合材料热导率可能表现出随石墨烯含量增加先升高后降低[81],这可能是界面热阻变化和石墨烯团聚造成的。

复合材料导热性能的提升依赖于完整、高质量、大尺寸且具有强烈取向性的石墨烯,近年来对于复合材料内部石墨烯分布和取向与复合材料导热性能关系的研究较为广泛[82-84]。对于石墨烯/铜界面而言,洁净而紧密的结合有利于热导率的提升,热导率并不依赖于界面结合的强度[34],通过石墨烯的官能化实现Cu—O—C共价键结合是提升界面强度的重要方法,但官能化会降低石墨烯本征热导率,界面处纳米颗粒修饰也可能降低复合材料的热导率。

石墨烯的氧化和空位是在复合材料制备中极容易出现的缺陷,研究氧化和空位对热导率的影响对复合材料界面设计和导热机理研究有重要的意义。Yang等[85]采用分子动力学模拟研究了带有空位缺陷的GO的热导率,结果表明,GO的热导率随着氧化程度的增加而减小,当氧化程度为10%时,热导率下降90%。与氧化程度相比,空位缺陷对GO热导率的影响更大,当空位浓度超过2%时,GO的热导率不再受氧化程度的影响并保持在较低的水平。

Li等[86]从界面共价键设计的角度出发,为改善由于石墨烯与金属界面强烈的声子散射而显著降低的界面热导率,在铜基底上共沉积了铜离子和共轭4-乙炔基苯胺功能化石墨烯,从而在复合材料中构筑全新的电子导热路径。通过红外光谱、X射线光电子能谱、拉曼光谱等表征,充分说明了石墨烯被苯乙炔自由基的共轭分子官能化,苯乙炔自由基可以通过活性自由基和炔基分别与石墨烯和铜连接。中间体苯乙炔基具有与平面垂直的相似的p轨道,这些p轨道与石墨烯中的p轨道共轭,有助于铜与石墨烯之间形成离域共轭π键。离域π电子可以在离域共轭π键中自由移动,通过新构建的电子导热路径,使得材料热传导性能明显改善。该复合材料在100和150 ℃时的热扩散系数分别为1.444和1.132 cm2·s-1,分别是相同温度下纯铜样品的1.61和1.31倍。

深入理解界面热传输机制对复合材料导热性能的研究具有重要的指导意义。Zheng等[87]发现在金属/石墨烯界面中,热量主要通过声子弹性输运穿过石墨烯界面,石墨烯与多数金属间界面较低的本征热导率与声子能量的巨大失配有关。同时制备了TiNx/石墨烯界面,得益于二者声子能量的良好匹配,界面热导率达到270 MW·m-2·K-1,约为声子辐射极限的140%,热导率的巨大提升除了与增强的声子弹性输运有关外,跨TiNx/石墨烯界面的非弹性声子输运也起到了重要贡献。

4 界面调控复合材料的应用展望

多种界面调控策略有效提升了石墨烯增强铜基复合材料的力学和导热等性能,复合材料的性能优势使它在较多领域具有广阔的应用场景。

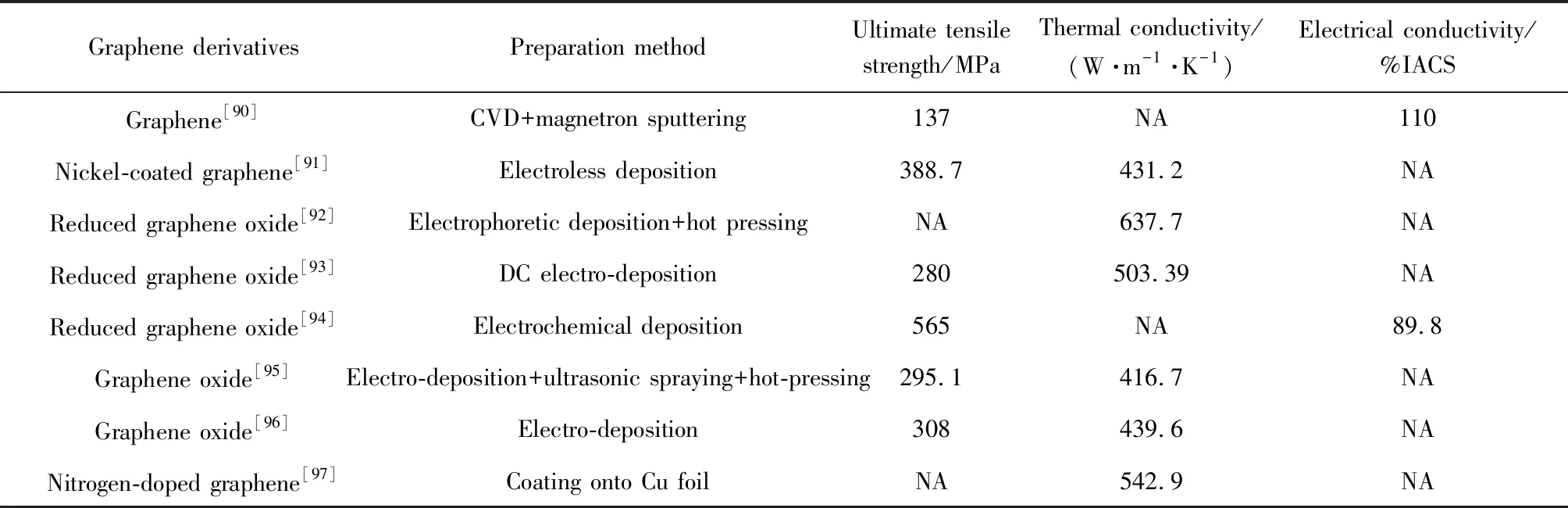

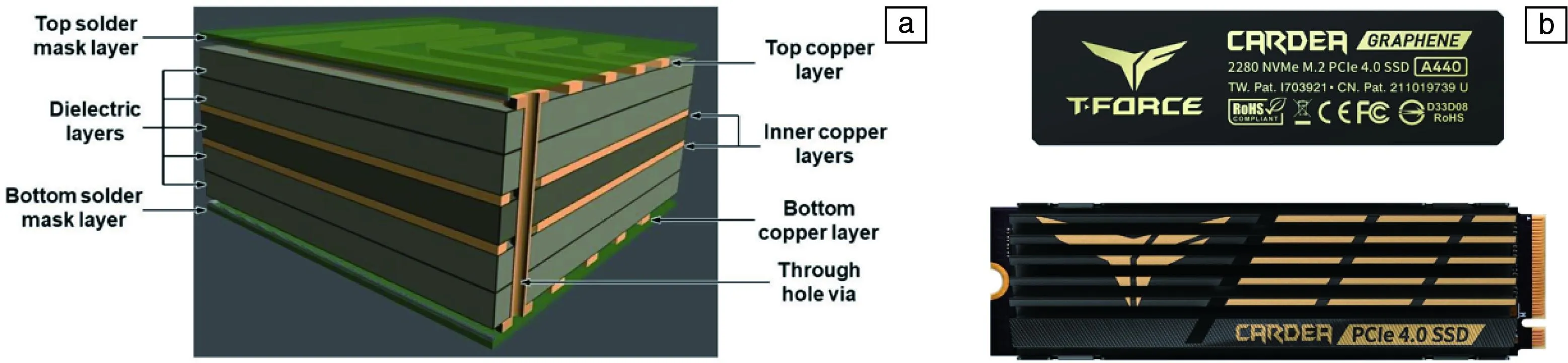

4.1 高性能复合铜箔

铜箔在印刷电路板、散热片、高频传输电路、锂离子电池负极集流体等领域中有着广泛的应用场景(图8)[88]。智能电子设备的高度集成化、小型化也对设备内部散热和导体电流密度等提出了更高的要求。石墨烯/铜复合薄膜已被应用在十铨科技生产的固态硬盘上,使该固态硬盘散热性能相较无石墨烯/铜复合薄膜的同配置固态硬盘提升超过9%[89]。以原位生长和电沉积等工艺制备的石墨烯增强复合铜箔已经在强度和导热等性能提升上取得显著成绩(表2)[90-97],但该类复合铜箔存在显著的各向异性,不能灵活地通过传统加工方法获得特定外形的工件,因而限制了它的应用场景,在今后的研究中,有必要进一步探明复合材料构型和石墨烯/铜界面对材料导热性能的影响,以兼顾高性能、良好成型性、可规模化生产的要求。

表2 高性能石墨烯增强复合铜箔的制备方法和部分性能统计

图8 高性能铜箔应用场景:(a)含4层铜箔的多层印刷电路板示意图[88],(b)已应用石墨烯增强铜复合散热材料的Teamgroup T-Force CARDEA A440型内存

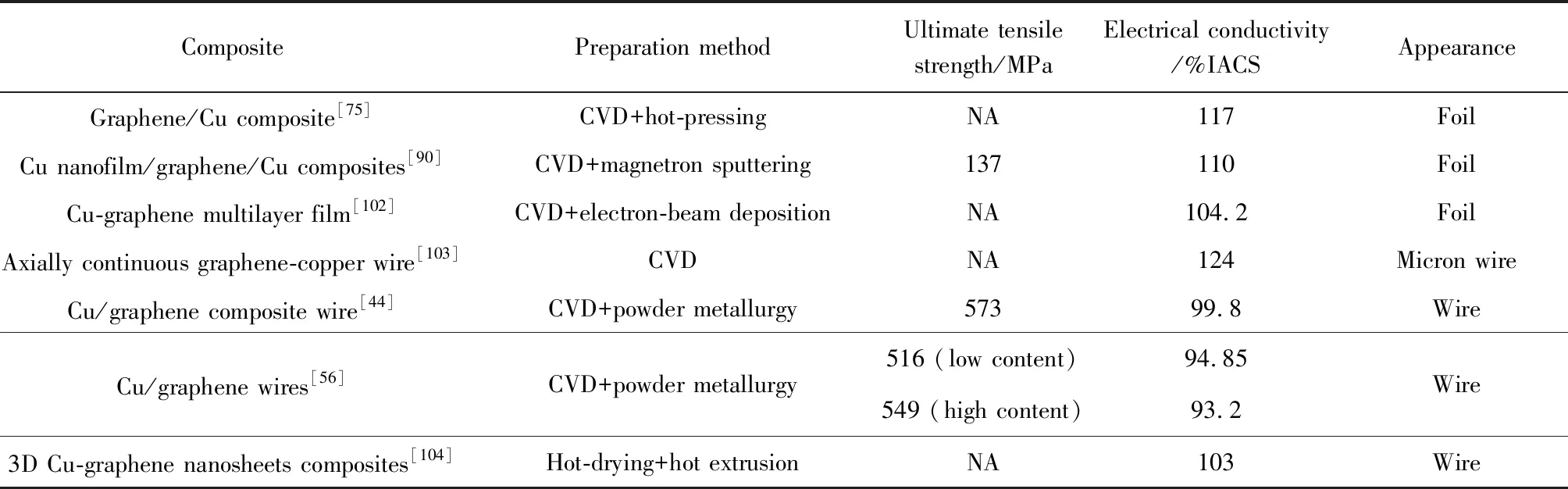

4.2 高性能复合导体

铜和铝是发电、输电、电气和电子设备中极为重要的传统导体材料,而现代高端设备具有高功率密度等特点,开发具有独特性能的先进导体的需求日益迫切。借助石墨烯高载流子迁移率的特性,有望开发出高性能复合导体,以增强现有铜导体的电导率、最大载流量、电阻温度系数等性能。理论上沿导线排列的超长无缺陷的纳米碳材料可以解决边界散射问题[98],但制备这样的复合材料几乎是不可能的。目前已有研究表明纳米碳增强的复合导体可以在高温下表现出比铜更优良的电导率[99-101],但是复合导体的室温电导率仍然难以超越纯铜。复合材料界面的电子输运行为机制仍不明确,深入研究不同石墨烯/铜界面结构对电子输运行为的影响有助于为高性能铜基复合导体的设计提供理论指导。

原位CVD工艺被认为是制备超高导电石墨烯增强铜基复合材料最有前景的方法,部分研究获得了超过100%IACS导电率性能,近年来采用原位CVD法+粉末冶金法制备石墨烯增强铜基复合导线的研究得到快速发展,并且具备规模化生产潜力,表3[44,56,75,90,102-104]中列举了部分相关研究取得的成果。目前用于测定石墨烯增强铜基复合材料导电性的常见方式有涡流电导仪、四探针和直流电桥法等,为了有效比较各种复合方法材料对导电性能的提升效果,应当对电阻率测试方法和环境制定统一的要求,此外,对于毫米级及更小的样品尺寸,需要十分谨慎地量取。

表3 高导电率复合导体的制备方法、性能和外观统计

5 结 语

石墨烯增强铜基复合材料是全面提升铜及铜合金材料性能、实现结构-功能一体化颇具前景的研究方向,石墨烯/铜界面结合问题是制约复合材料性能提升的关键因素。近年来研究人员通过设计石墨烯缺陷、碳-碳复合增强相、金属或纳米陶瓷修饰石墨烯复合增强相,原位CVD制备石墨烯或复合石墨烯增强相等手段进行界面调控,取得了材料力学、导电和导热等性能的提升,其中涉及的原位CVD方法对提升界面结合有着先天优势。具有适当共价键结合、纳米颗粒修饰的界面通常有利于提升复合材料强度,而导电和导热性能需要界面纯净且紧密的结合以减少界面电阻和热阻。界面调控对材料性能的影响机理有待深入研究。这些研究工作对深入理解石墨烯与铜基体界面的相互作用机制提供了理论基础和实验支持,同时揭示了不同类型石墨烯或石墨烯复合增强相对铜基复合材料力学性能、功能特性的影响规律,为优化石墨烯的选择提供了参考。比较这些界面调控方法的优缺点,有利于针对不同性能要求设计出最有效的界面调控途径。

上述研究成果为后续深入研究石墨烯在铜基复合材料中的作用机理、界面优化和提高界面强度提供了框架和指导,今后仍可在以下方面进行进一步研究:① 改进界面调控方法,以形成更加均匀的复合增强相界面,防止因过度反应或不均匀负载造成的界面性能恶化;② 将界面调控与增强相构型研究结合起来,以进行针对性的界面调控设计;③ 开发基于原位透射电子显微镜的界面表征手段,以直观反映界面性质,从而更加可靠、全面地揭示界面-性能作用机制;④ 简化界面调控工艺流程,并尽量减少可能对环境造成的危害,提高复合材料性能稳定性;⑤ 创新界面调控方法,例如借助材料基因工程进行高通量计算和高效筛选,构建金属/碳材料界面科学材料基因工程数据平台,为界面调控研究开发智能化数据支撑。