纳米碳强化钛基复合材料界面结构与性能优化研究进展

董龙龙,王圆梦,崔文芳,孙国栋,徐俊杰,李明佳,周 廉,张于胜

(1.东北大学材料科学与工程学院,辽宁 沈阳 110819)(2.西北有色金属研究院,陕西 西安 710016)(3.西安科技大学材料科学与工程学院,陕西 西安 710054)(4.西安稀有金属材料研究院有限公司,陕西 西安 710016)

1 前 言

钛及钛合金由于其一系列优异的性能,已在航空航天、汽车制造、生物医疗等领域得到广泛应用。随着航空工业的快速发展,对钛合金性能的要求也在不断提高,单一的钛或钛合金已无法满足高端领域对关键部位材料力学性能的要求[1]。近年来,陶瓷颗粒增强钛基复合材料吸引了广泛的研究与关注[2,3]。对于陶瓷相的引入,一般选择外加陶瓷相或引入纳米粉末在基体原位生成陶瓷相颗粒或晶须增强相。外加法引入的增强相颗粒与基体界面结合强度低且通常尺寸较大。而通过添加纳米碳源,在界面处原位形成的陶瓷相颗粒与基体之间存在强的界面结合,使得钛基复合材料兼具基体和增强体的优异性能[4]。近年来,国内外学者通过粉末冶金成型结合变形加工技术获得了钛基复合材料板材、棒材等型材,并设计出满足气动格栅、薄壁舱体、涡轮泵壳体、蒙皮等实际服役工况的结构件,使钛基复合材料在航天领域获得实质应用[5,6]。因此,钛基复合材料在发挥结构材料轻量化的同时,满足苛刻服役工况,有望成为未来空天领域关键部件的候选材料之一。

目前用于强化金属基体的纳米碳源主要指碳纳米管(carbon nanotubes,CNTs)[7]和石墨烯[8],由于优异的电学、热学和力学性能,CNTs和石墨烯广泛用作改善基体性能的增强材料[9]。例如,Kondoh等[10]将CNTs首次引入到纯钛中,并利用放电等离子烧结(spark plasma sintering,SPS)和热挤压工艺制备了CNTs增强的钛基复合材料。当CNTs添加量为0.35%(质量分数,下同)时,复合材料的抗拉强度和屈服强度分别提高了157和169 MPa。相比CNTs,石墨烯具有独特的二维结构和超高的物理、力学性能,近年来在金属基复合材料中获得广泛研究[11]。尤其是石墨烯及其衍生物具有更高的比表面积,有助于与金属基体产生更强的界面结合强度,从而提高了界面处的应力传递效率[12]。Hu等[13]采用激光烧结法制备了单层氧化石墨烯增强钛纳米复合材料,该材料硬度和弹性模量均高于纯钛,表明氧化石墨烯是一种有效的钛基材料增强体。然而,由于碳纳米材料具有高长径比、较大比表面积以及较强的范德华力,会有较强的团聚倾向,限制复合材料力学性能的进一步提高[14]。随着对钛基复合材料的深入研究,可知界面微结构调控设计能够使钛基复合材料获得更优良的综合性能,从而实现良好的强塑性匹配。

针对近年来钛基复合材料的快速发展,本文主要介绍碳纳米材料增强钛基复合材料的制备工艺、增强体的表面改性方法和界面结构调控设计,并讨论该复合材料的强化机制,最后展望碳纳米材料增强钛基复合材料的发展趋势。

2 碳纳米材料增强钛基复合材料的制备方法

目前,大多数碳纳米材料增强钛基复合材料都是采用粉末冶金技术制备的,将基体合金粉末和增强体混合后进行烧结成型,最后获得具有一定力学性能的钛基复合材料。复合粉体制备主要采用球磨或机械搅拌的工艺。复合粉体烧结工艺包括SPS[15]、热等静压(hot isostatic pressing,HIP)[16]、微波烧结[17]、3D打印[18]和无压烧结[19]等。无论工艺步骤如何选择,主要还是围绕解决纳米碳材料在钛或钛合金基体中的均匀分散较差和界面反应严重的问题来实现钛基复合材料的力学性能的优化提升。

2.1 球磨混粉+放电等离子烧结技术

SPS技术具有升温速率快、烧结效率高等优点,能够制备出具有优良力学性能的金属基复合材料。通过合适的混粉工艺,将纳米颗粒修饰在球形粉末上,减小接触表面积来提高粉末体系的流动性。虽然球磨法在实现石墨烯均匀分散的同时会破坏石墨烯的本征结构,但由于工艺简单,仍然是制备石墨烯增强钛基复合材料的重要途径[20]。作者课题组[21]开展了不同SPS温度(即800,900,1000和1100 ℃)下制备还原氧化石墨烯增强钛基复合材料的研究,探索出钛基复合材料最优的烧结温度为1000 ℃。同时利用高能球磨结合SPS技术制备了石墨烯纳米片(graphene nanoplates,GNPs)/Ti-6Al-4V复合材料[22]。研究发现,通过调控高能球磨工艺可实现GNPs/Ti-6Al-4V复合材料抗压强度与塑性的良好匹配。虽然,高能球磨过程中产生的高能量可剥离由范德华力引起的碳纳米材料的团聚。但在高转速下,碳纳米材料与磨球间的强烈碰撞会不可避免地在碳纳米材料中引入大量的缺陷。由于缺陷的高活性和球磨过程中产生的高热量,碳纳米材料容易与基体优先反应或发生冷焊。此外,高能球磨对纳米碳材料的缺陷结构破坏严重,导致石墨烯/钛复合粉体界面反应剧烈,塑性损失严重。

2020年,作者课题组[23]通过搅拌与球磨相结合的思路实现了纳米碳材料的均匀分散,利用SPS技术制备了多种碳纳米材料(石墨粉、GNPs、氧化石墨烯纳米片)增强Ti-6Al-4V基复合材料,制备工艺如图1所示。揭示了不同碳源的界面反应产物及其分布规律对Ti-6Al-4V基复合材料性能的影响。进一步精准化调控石墨烯与钛基体的界面反应,在复合材料中设计了碳化钛-石墨烯、碳化钛-钛基体和石墨烯-钛基体3种典型的界面微结构,这3种微结构具有优异的载荷传递能力、显著的协同强化作用,石墨烯/钛基复合材料屈服强度和抗拉强度分别为1146和1269 MPa,与Ti-6Al-4V基体相比,分别提升了24.6%和19%。

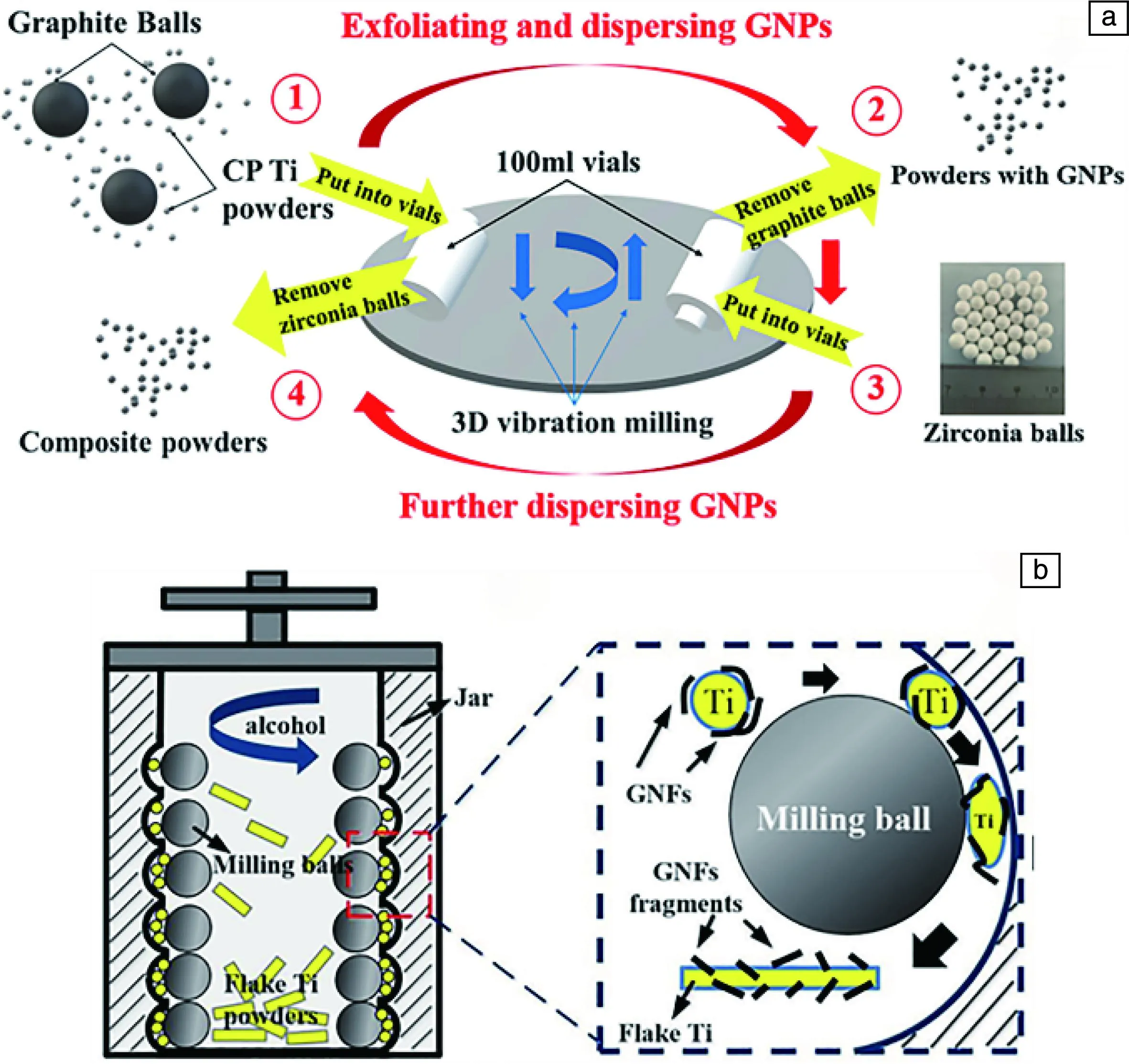

Yang等[24]发现将石墨烯从石墨球中剥离并粘附在金属粉末表面,能够实现石墨烯的均匀分散,其制备流程如图2a所示。研究表明,GNPs@Ti6Al4V复合材料的屈服强度和抗拉强度分别提高了18.72%和9.31%,对应的延伸率提高了8.66%。Mu等[25]和Liu等[26]等通过对球磨罐进行设计(图2b),制备了不同片径和厚度的钛粉,提高了石墨烯的分散效果,并研究了片状钛粉尺寸对片状粉末冶金法制备的GNPs/Ti复合材料组织和力学性能的影响。结果表明,含量为0.1%的GNPs/Ti复合材料的抗拉强度达到了858 MPa,相比于纯Ti提高了166 MPa,延伸率达到了18%。

图2 剥离GNPs/Ti混合粉末的制备示意图(a)[24];GNPs/片状Ti混合粉末的制备示意图(b)[26]

2.2 球磨混粉+激光选区熔化技术

激光选区熔化(selective laser melting,SLM)是一种典型的以激光为能源的增材制造技术,且无需模具即可将金属粉末固化成指定形状,具有较大的经济效益[27]。可根据模型对金属粉末进行逐层扫描,具有瞬时熔炼和快速冷却的特性,是3D打印制备石墨烯/钛基复合材料中最具潜力的制备技术之一[28]。目前关于SLM技术制备钛基复合材料的研究甚少,主要集中在钛或钛合金材料的制备,采用该技术制备高质量的石墨烯/钛基复合材料仍然是一项挑战。

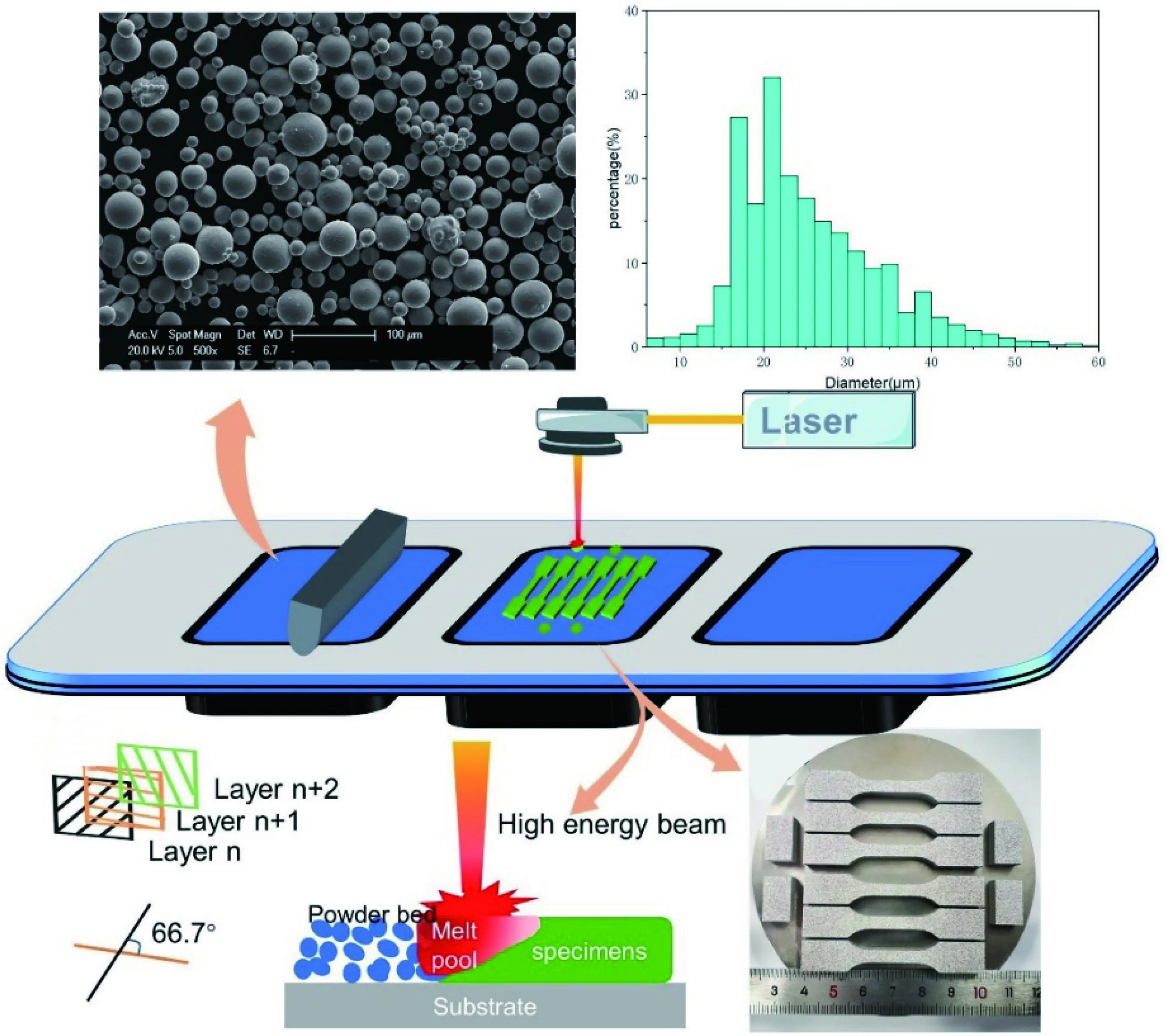

通常,SLM技术制备钛基复合材料的步骤主要包括混粉和铺粉打印成型,其技术路线如图3所示[29]。Lin等[30]通过SLM法制备了石墨烯/钛基复合材料,研究表明石墨烯含量为2%的石墨烯/Ti-6Al-4V复合材料的抗拉强度为1276 MPa,延伸率为5.9%。Yan等[31]利用SLM工艺制备了GNPs增强Ti-6Al-4V复合材料。结果表明,SLMed GNPs/Ti-6Al-4V的屈服强度、极限抗拉强度和弹性模量分别为1517 MPa、1526 MPa和145 GPa,较SPSed GNPs/Ti-6Al-4V分别提高97%,73%和26%,然而其延伸率仅为1.3%。Liu等[32]将CNTs植入Ti-6Al-4V中制备了复合粉末,采用SLM法制备高性能Ti-6Al-4V复合材料,解决了CNTs分散不均匀的问题。与通过球磨引入CNTs的情况不同的是,该方法制备的复合材料中CNTs直接从Ti-6Al-4V基体生长而来,这意味着采用SLM制备的CNTs/Ti-6Al-4V复合材料具有良好的界面结合强度。与Ti-6Al-4V合金相比,CNTs/Ti-6Al-4V复合材料的抗拉强度从1078提高到1255 MPa,但断后延伸率仅有3.2%。虽然采用SLM技术制备的钛基复合材料总体上优于钛基合金并且能够制备出形状复杂的构件,但研究人员对该方法制备的钛基复合材料的疲劳性能却很少关注。甚至有结果表明,由于表面光洁度差和内部孔隙率高等问题,SLM生产的钛合金与传统制备技术生产的钛合金相比具有较弱的疲劳性能和塑性[33]。因此,对加工条件、材料特性和熔融液体行为之间关系的更加深入和广泛的理解,是利用SLM技术进一步开发高性能钛基复合材料的关键。

图3 激光选区熔化制备钛基复合材料示意图[29]

2.3 其它制备工艺

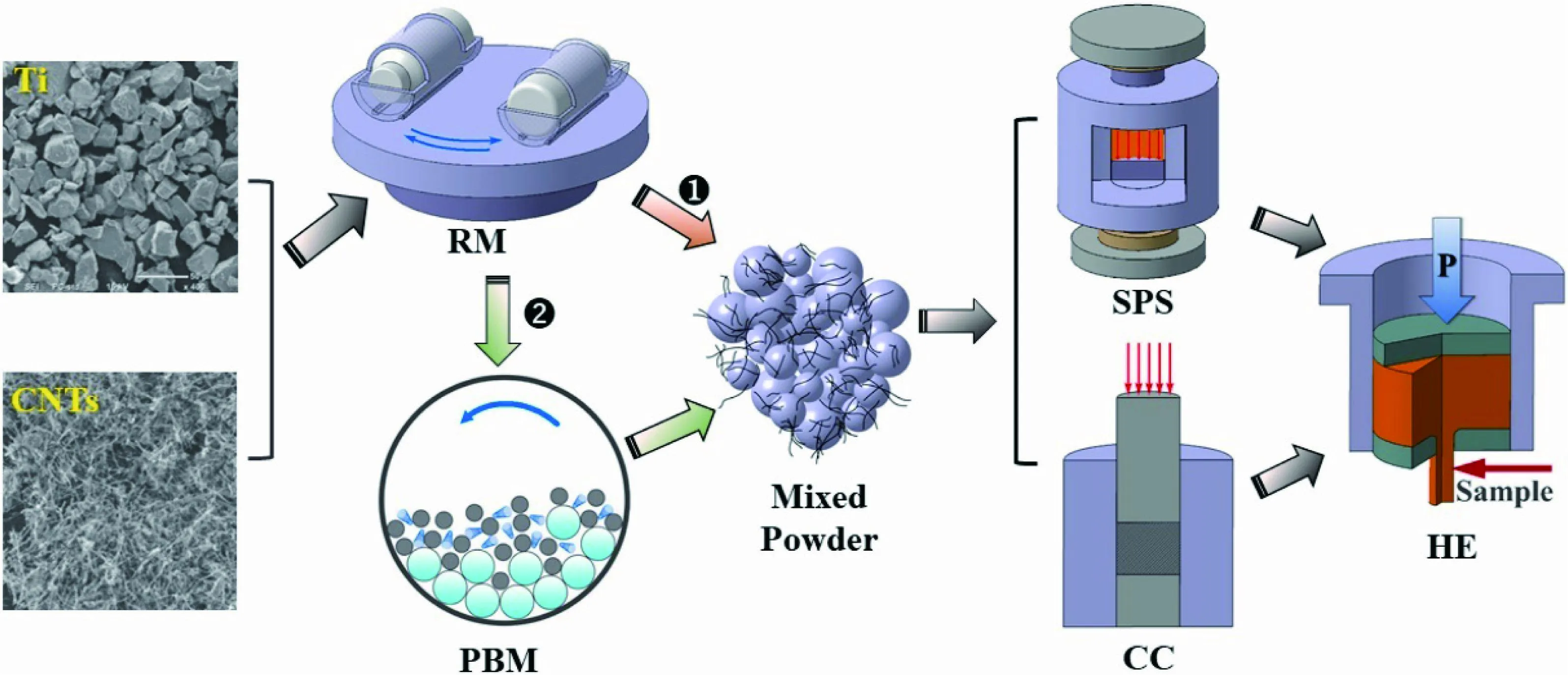

除了SPS技术和激光选区熔化技术,其他技术也常用于制备碳纳米材料/钛基复合材料,如无压烧结、HIP和微波烧结等。无压烧结技术可以改善纳米碳源和钛基体的界面反应,陈彪课题组[19]通过冷压与热挤压(cold compaction and hot extrusion,CC-HE)相结合的无压烧结工艺制备了CNTs含量为0.5%的CNTs/Ti复合材料,制备工艺如图4所示。研究发现,采用CC-HE工艺制备的复合材料的抗拉强度显著高于SPS-HE(spark plasma sintering and hot extrusion)工艺,尤其是经行星式球磨(planetary ball milling,PBM)制备的复合材料,其抗拉强度从1142 MPa(PBM-SPS-HE)提高到1262 MPa(PBM-CC-HE)。这是由于PBM促进了CNTs在Ti粉中的分散,且CC工艺相比SPS工艺更有利于保持CNTs结构的完整性,从而使基体中残留更多的CNTs,更大程度上发挥纳米碳材料的本征特性。虽然这种技术在一定程度上能够降低纳米碳材料的界面反应,但会造成合金元素在低温下扩散不均匀以及烧结颈不能完全形成的问题,导致材料的致密性较差,需要后续进行高温变形加工处理。

图4 冷压结合热挤压制备CNTs/Ti复合材料示意图[19]

HIP是一种在高温高压下利用各向均等的静压力使样品完成烧结和致密化的技术,具有化学成分稳定、同性力学性能较强和结构适应性好等优点,能够实现产品的大规模批量生产。Cao等[16]采用湿法混合制备了GNPs含量为0.5%的GNPs/Ti-6Al-4V复合粉体,将该复合粉体在700 ℃/150 MPa进行HIP固结,然后在970 ℃下等温锻造和780 ℃下退火2 h。拉伸结果表明,与Ti-6Al-4V相比,该复合材料的抗拉强度和屈服强度分别为1050和1021 MPa,提升了12.3%和20.1%,且延伸率几乎没有损失。

微波烧结技术已应用于金属基复合材料的加工,微波直接传递到材料上可以更快地产生热量,从而实现快速均匀的加热,能够节省时间和能源、降低加工成本和烧结温度等。该技术通常是以碳纳米材料充当微波基座,产生和传递用于钛合金固态烧结的热量。如Tang等[17]采用微波烧结技术制备了原位TiC/Ti-6Al-4V多孔复合材料,由于CNTs在室温下具有良好的微波吸收性能而产生了初始加热效应,然后将产生的热能传递到Ti-6Al-4V粉末,使烧结样品快速加热。由于这种方法的烧结时间非常短,通常可以在大气氛围中进行烧结。这种方法制备的复合材料内部孔隙较多,导致力学性能降低。但是,这种多孔结构与骨的低模量相匹配,可能有利于植入后骨的生长,因此该方法可作为牙科植入物的潜在制备技术。

综上所述,钛基复合材料成型方法各有优缺点,必须从多个方面(如工艺特点、适用范围和应用要求等)衡量选择合适的钛基复合材料制备工艺。虽然高能球磨、机械搅拌等能够缓解碳纳米材料的局部团聚问题,但引入的大量缺陷易与基体优先反应或发生冷焊现象。超声分散配合搅拌等工艺虽然能够将少量的碳纳米材料均匀分散至基体粉末表面,但很难实现高含量碳纳米材料的均匀分散并且会引入其他外来杂质,且干燥过后碳纳米材料可能在局部区域重新聚集,不能彻底解决分散性差的问题。

3 碳纳米材料增强钛基复合材料界面结构

纳米碳-钛材料界面在控制复合材料的载荷传递效率方面起到重要作用,由于纳米碳和金属基体之间的润湿性较差,二者界面仅存在机械键合,因此不足以进行有效的载荷传递,进而影响钛基复合材料的力学性能。相比外加陶瓷颗粒增强钛基复合材料,以纳米碳源作为前驱体在基体中原位生成陶瓷颗粒能够提高钛基复合材料的界面结合强度,使复合材料强度、力学性能得到改善,但界面增强体的形成往往会恶化基体的连通性,导致材料塑性降低。因此,为了获得强塑性匹配的钛基复合材料,有必要对其界面结构进行优化设计。

3.1 纳米碳材料表面改性研究

表面改性是通过化学改性、涂履涂层和纳米粒子修饰的方式改变纳米碳的表面状态,从而控制界面反应和界面结构,提升纳米碳材料分散性及与基体的结合。

3.1.1 纳米碳材料表面有机化学改性研究

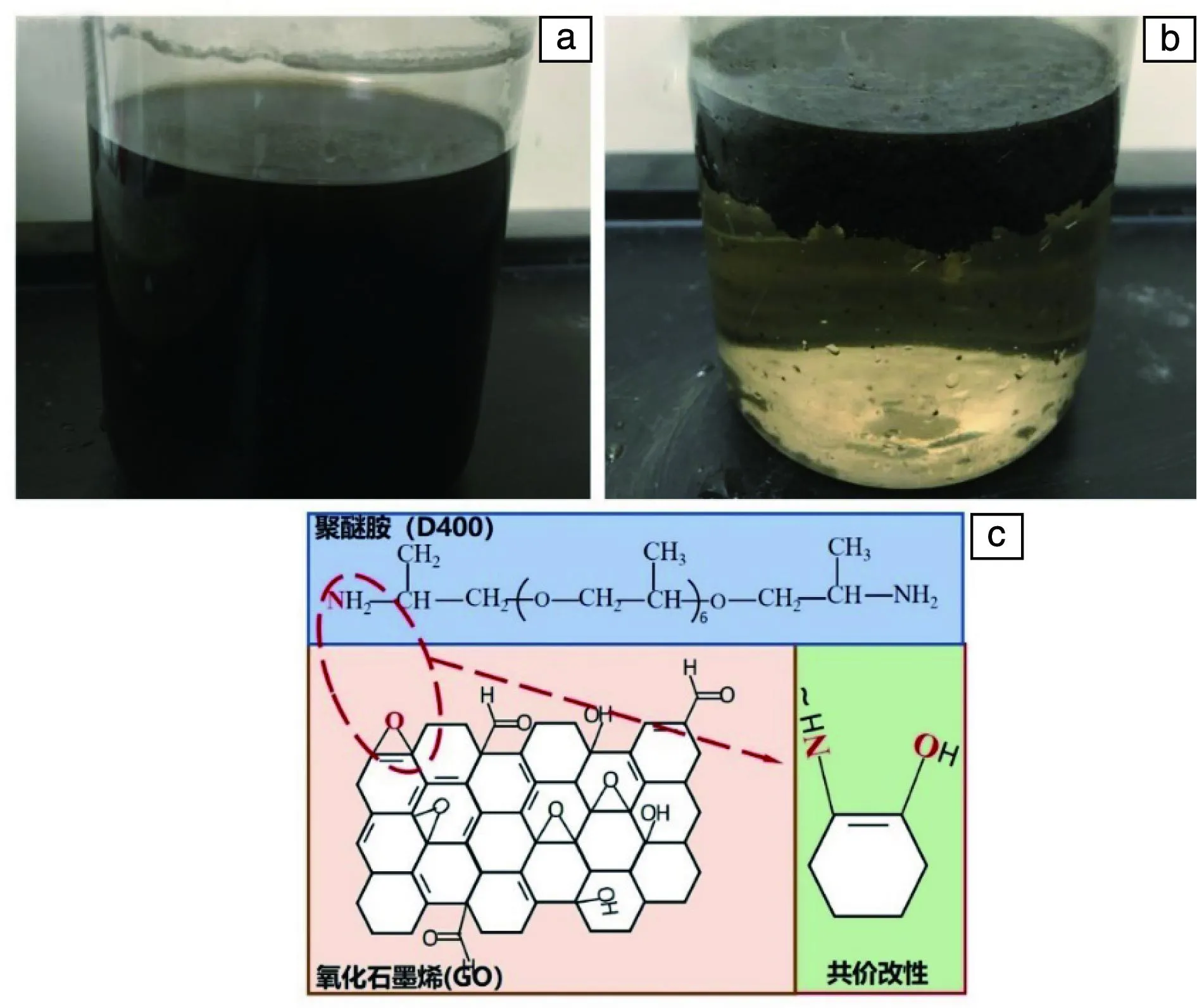

有机化学改性石墨烯的方法主要包括共价改性和非共价改性。共价改性是利用有机分子与石墨烯发生化学反应,从而将有机分子嫁接在石墨烯片层上;非共价改性是利用相互作用力(范德华力、氢键和离子键等)将有机分子吸附在石墨烯表面[34]。有机化学改性石墨烯可以同时实现石墨烯的功能化并改善石墨烯的分散能力,因此受到广泛研究。Yang等[35]在80 ℃水浴、回流条件下,以KOH为催化剂,将甲基咪唑溴化铵成功枝接在石墨烯片层上,由于片层间存在静电排斥,改性后的石墨烯能够稳定地分散在水、N,N-二甲基甲酰胺和N-甲基吡咯烷酮中。为了防止改性过程中石墨烯结构受到破坏,唐秀之[36]提出了原子转移自由基聚合法,该方法可以在石墨烯表面直接生长出聚合物链,这项技术已经成功应用于苯乙烯改性石墨烯和丙烯酸丁酯改性石墨烯。有机化学改性石墨烯的技术已经走向成熟化,然而改性后的石墨烯大都应用于功能材料和高分子复合材料,在金属基复合材料中的应用较少。作者课题组[37,38]通过聚醚胺对氧化石墨烯表面进行有机改性(图5),并利用改性后的氧化石墨烯增强钛合金基体,分析了氧化石墨烯有机改性机理和钛基复合材料强化机制。

图5 氧化石墨烯分散液(a)和聚醚胺改性氧化石墨烯单体(b)照片[37],聚醚胺改性氧化石墨烯单体合成原理(c)[38]

3.1.2 纳米碳材料表面颗粒/涂层改性研究

纳米碳材料表面颗粒/涂层改性主要是利用金属(Ag,Cu,Ni)、碳/硼化物(SiC、WC、TiB2)和氧化物(Al2O3、MgO)等提升纳米碳的分散性及与钛的润湿性,并试图通过减少两者之间的直接接触调控界面反应。

(a)金属颗粒改性纳米碳材料

大量文献研究表明,对增强相的表面进行金属化处理,通过表面金属原子与金属基体之间的扩散反应产生金属间化合物,能够显著提高增强相在复合材料中的分散性以及增强相与金属基体之间的结合力,从而提高石墨烯金属基复合材料的综合性能[39,40]。利用化学还原法、电化学法、自组装法、水热法和微波法等在石墨烯表面负载金属或氧化物粒子可以改善石墨烯的团聚以及与铜基体结合性差的问题。

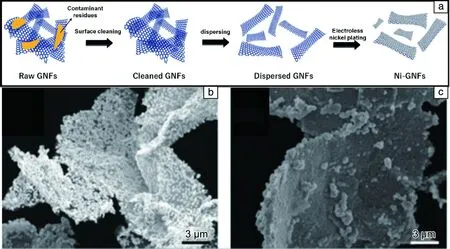

目前对纳米碳表面金属化铜和镍的改性研究较多,通常采用化学镀技术,以纳米碳缺陷为铜或镍形核点,故金属化前需对纳米碳材料进行化学粗化、敏化和活化,Cu和Ni沉积速率和厚度易受镀液pH值、温度等的影响[41]。Ge等[42]系统研究了镀镍层对于Ni-GNPs/Ti复合材料的影响,通过控制GNPs表面纳米缺陷的数量来调控镀镍的含量,得到2种Ni-GNPs(P-Ni@GNPs,镍含量为87%;F-Ni@GNPs,镍含量为93%)(图6),结果表明,由于在P-Ni@GNPs/Ti复合材料中形成了由TiC反应层、纳米Ni层和Ti2Ni相组成的不连续层界面,复合材料加载时可以获得更有效的承载能力,实现良好的强塑性匹配,而对于F-Ni@GNPs来说,力学性能的下降可归因于残留的镀镍层降低了载荷转移效率。

图6 Ni-GNPs的制备工艺过程示意图(a),半镀满(b)和全镀满(c)Ni-GNPs的SEM照片[42]

(b)碳/硼化物改性纳米碳材料

碳/硼化物在改性纳米碳材料中也具有明显作用,如过渡金属碳化物由于兼具金属键、共价键和离子键的特性,因而成为早期碳化物改性纳米碳材料的选择。碳化物改性纳米碳材料增强钛基复合材料的研究鲜有报道,但在其他金属基(如Cu,Mg,Al等)复合材料研究中应用较为广泛。Si等[43]采用熔盐处理方法在GNPs表面上制备了过渡金属碳化物(TiC和VC),以改善Cu/GNPs复合材料的界面性能。改性后的GNPs通过将“GNPs-间隙-Cu”界面结构替换为“GNPs-碳化物-Cu”来增强界面结合强度。与未添加碳化物中间层相比,添加TiC中间层的Cu/GNPs复合材料的抗拉强度提高了40%,且延性略有提升。Zhang等[44]为解决CNTs增强Al基纳米复合材料的分散性较差以及严重的界面反应等问题,将纳米SiC颗粒修饰在CNTs表面,从而改善CNTs和Al之间的润湿性并降低CNTs和Al基体之间严重的界面反应。此外,SiC颗粒作为增强颗粒,可起到与CNTs协同强化Al基体的作用。并且,他们发现SiC与Al基体的界面层是Al4C3,而且界面层Al4C3与CNTs和Al基体均结合良好。Velmurugan等[45]发现TiB2作为CNTs与AZ91D的夹层结构,能够使CNTs具有更好的分散能力,并且使CNTs对改善热失配和载荷传递有更显著的贡献,二者协同强化使得该复合材料在强度和延展性方面优于其它镁基复合材料。

(c)氧化物改性纳米碳材料

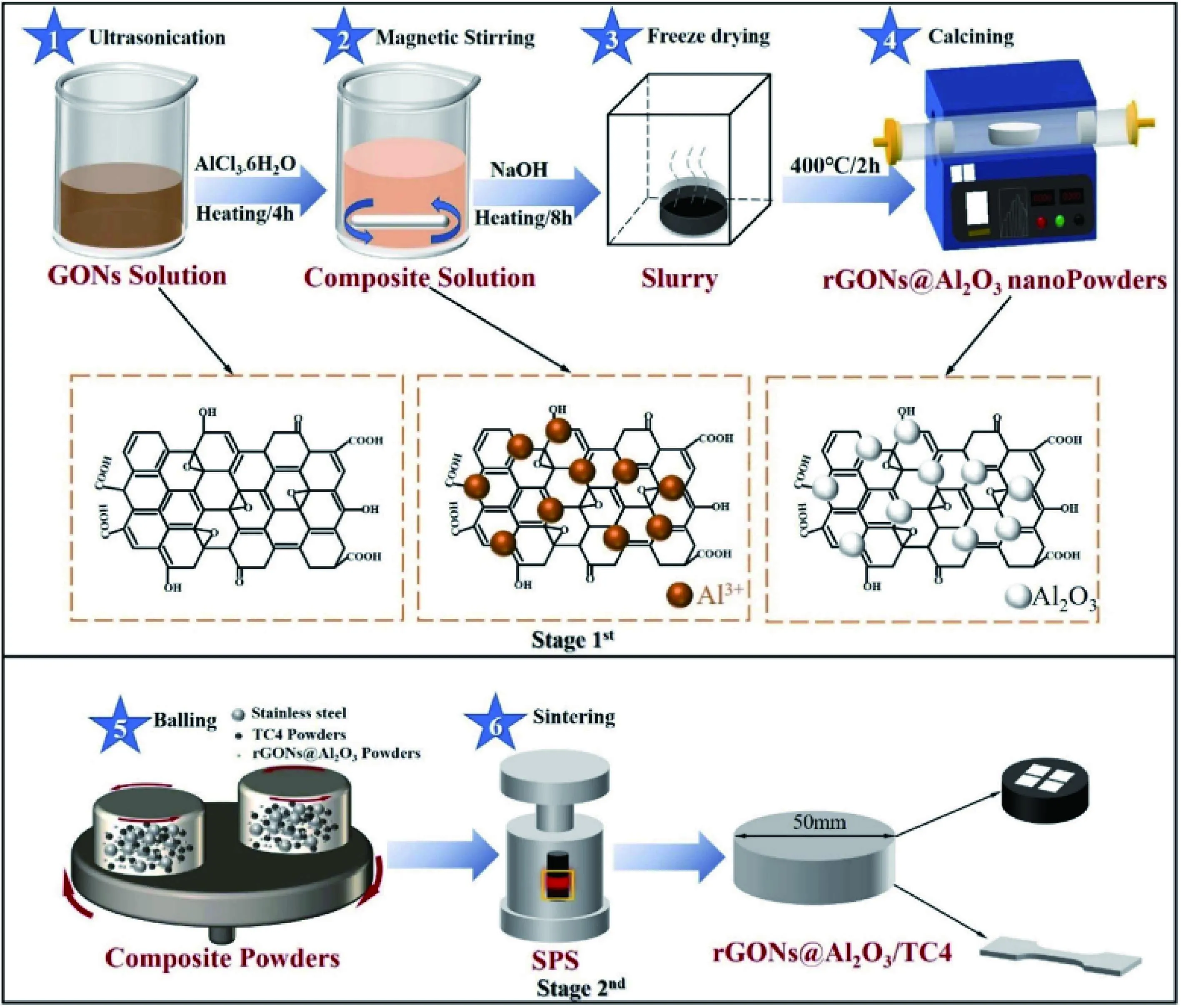

关于氧化物纳米粒子改性石墨烯的报道也比较多。Shuai等[46]通过原位生长法制备了还原氧化石墨烯/氧化镁(rGO/MgO)纳米复合粉末,并通过水热法合成AZ31-rGO/MgO复合粉体,最后利用激光熔覆技术制备MgO改性rGO增强镁基复合材料。氧化镁作为界面桥梁,与石墨烯构建了纳米级的扭曲区域,与镁基体形成了半共格界面,有效提升了石墨烯与镁基体之间的界面结合强度。相比于AZ61镁基体,rGO含量为0.3%的AZ61-rGO/MgO复合材料的硬度和压缩强度分别提高至108HV0.2(+10%)和241 MPa(+8%)。Zhang等[47]和Fan等[48]以氧化铝胶体为滴定剂,通过调整溶液的pH,使氧化铝和石墨烯带相反电荷,再利用静电吸附将氧化铝颗粒均匀地分散在石墨烯表面,但该方法得到的氧化铝/石墨烯界面结合较弱。作者课题组[38,49]提出通过原位生长法合成氧化铝颗粒改性还原氧化石墨烯,并利用粉末冶金工艺制备出钛基复合材料,提高了石墨烯在钛基复合粉末中的分散性,将TC4基体屈服强度提高了20.3%。值得一提的是,尽管原位生长法合成的氧化物改性石墨烯可以提高陶瓷颗粒与氧化石墨烯的界面结合强度,但大都涉及煅烧过程,煅烧温度过高,碳和氧原子扩散会使石墨烯以CO2的形式排出,煅烧温度过低会导致氧化物无法形核,因此需要选择合适的煅烧工艺。图7为氧化铝陶瓷颗粒改性还原氧化石墨烯的制备过程及原理图。

图7 rGONs/Al2O3纳米复合粉制备过程及合成机理示意图[49]

3.2 纳米碳/钛基复合材料界面微结构设计优化

3.2.1 未改性的纳米碳/钛界面反应调控研究

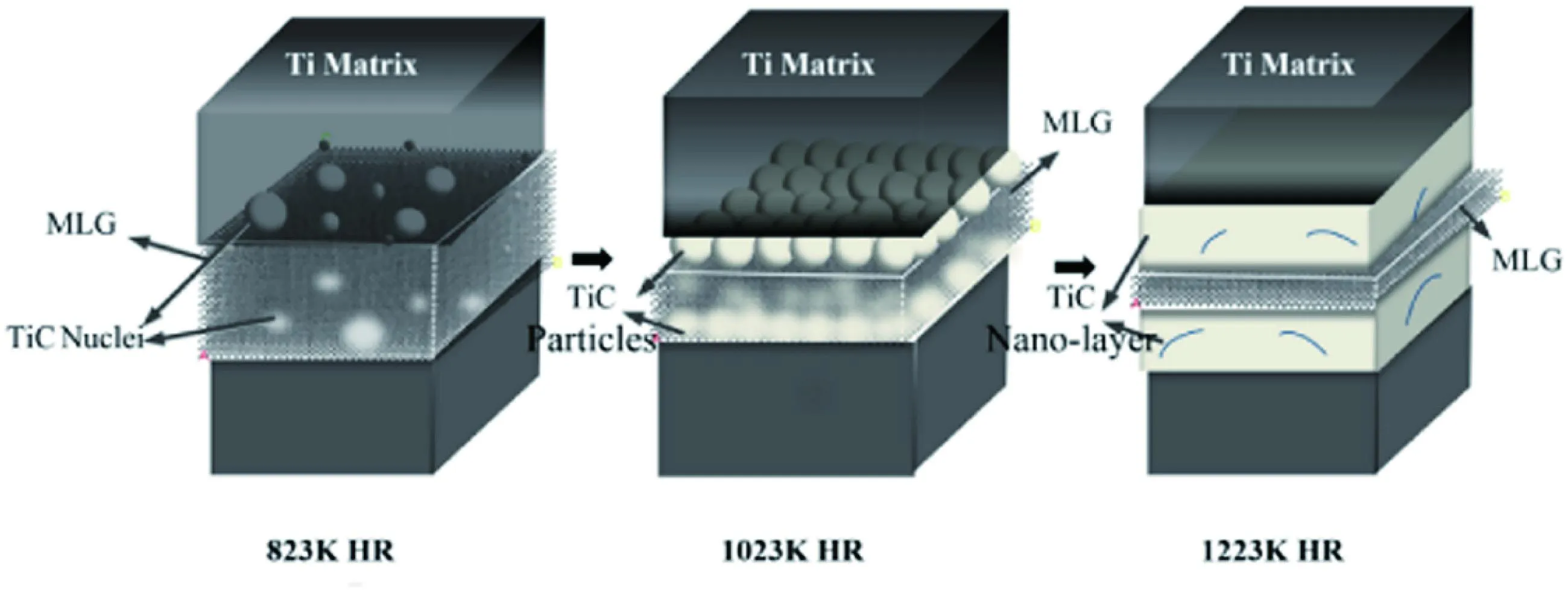

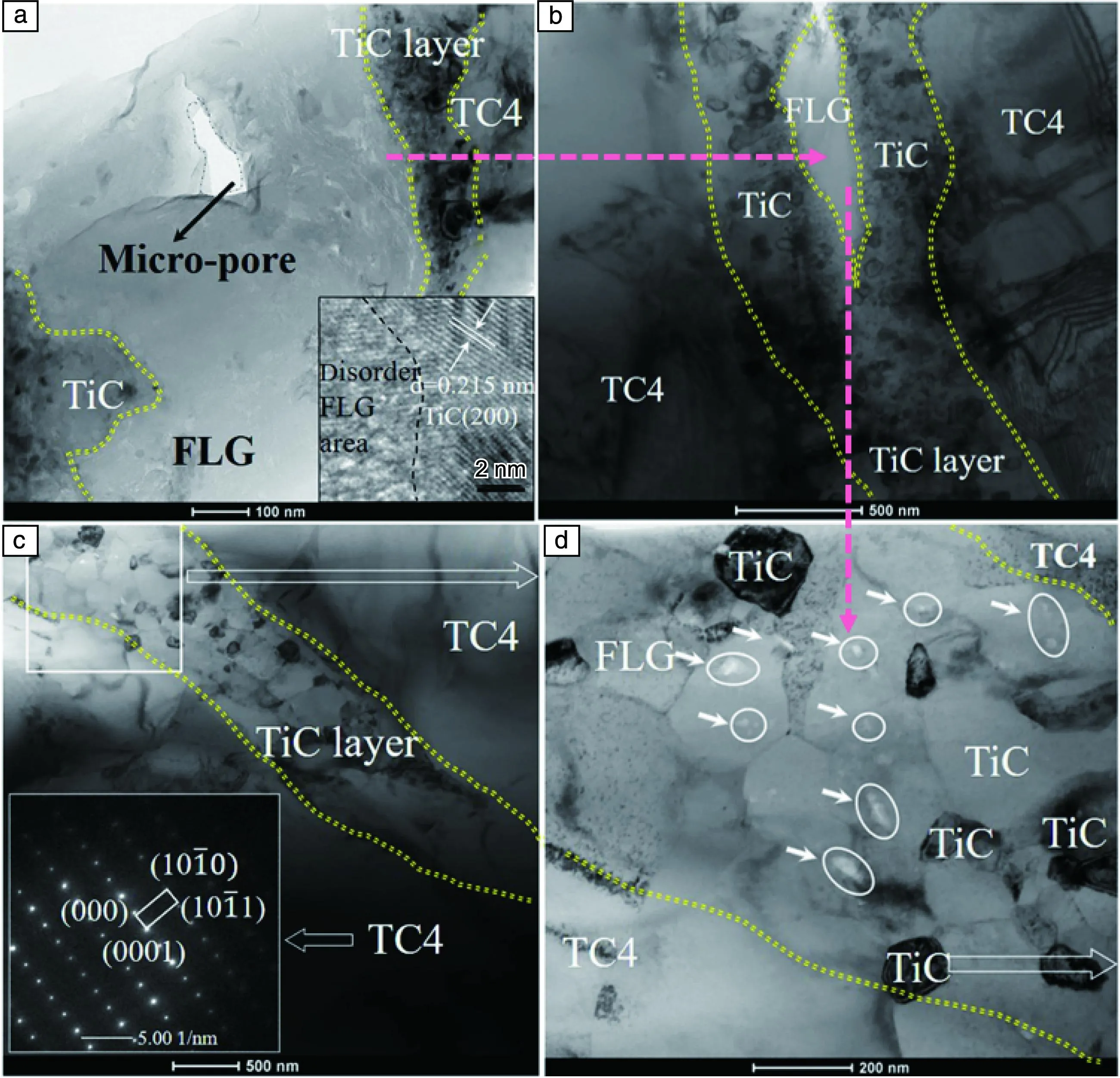

碳纳米材料的加入会削弱复合材料的界面结合,在没有界面反应的情况下,其结合力很大程度上取决于基体和增强体之间的润湿性[50]。而碳纳米材料与钛基体之间适度的界面反应能够在很大程度上提高石墨烯/钛界面结合强度,但是,高温下的严重界面反应会破坏这些碳纳米材料的纳米结构,限制其固有特性。原位TiC和残留的碳纳米材料在外加载荷变形过程中发挥出优异的载荷传递能力,从而提高了钛基复合材料的综合性能。因此,调控优化碳纳米材料和基体反应界面的TiC尺寸和含量是解决界面问题的关键[51]。根据菲克扩散原理,可以通过减少高温驻留时间或采用低温烧结等措施来抑制碳和钛原子的扩散,保留石墨烯本征结构不被破坏。张洪梅团队[51,52]提出采用SPS技术结合低温高压工艺在烧结过程中保留石墨烯本征特性,调控复合材料的界面反应。并通过控制热轧制温度对GNPs/Ti复合材料中TiC的生长过程进行了研究。结果表明,石墨烯边缘上生长的TiC会沿着GNPs(0001)的法向方向快速生长,而石墨烯面内纳米缺陷处的TiC则随机生长。界面原位生长的TiC的演变过程包括TiC形核、TiC颗粒生长和TiC层形成。图8是多层石墨烯(MLG)/Ti复合材料在热轧制温度550,750和950 ℃下界面演化过程的示意图。由图可以看出,其中石墨烯发生中等程度反应并生成适量TiC层(热轧制温度950 ℃)时,该复合材料表现出最优的力学性能。Shang等[53]研究了高压条件下,烧结温度对石墨烯/钛复合材料界面反应演变过程的影响,850 ℃烧结条件下界面反应有限,大部分少层石墨烯(few-layer graphene,FLG)得到保留,如图9a所示;当温度达到900 ℃时,复合材料界面产生了相对较厚的原位TiC层和部分残余的FLG,形成了优异“三明治状”界面结构,如图9b所示;950 ℃烧结条件下,复合材料界面中只保留了很少的FLG,大多数已转化为TiC,如图9c所示。根据TEM照片统计,850,900和950 ℃原位生成的TiC和残留的FLG的比例分别为4∶6,7∶3和9∶1(体积比),材料强度和延性测试结果在900 ℃下达到最大化,这说明适度的界面反应才能使石墨烯和TiC协同效果最大化。

图8 MLG/Ti复合材料在550,750和950 ℃下热轧处理时界面演化过程示意图[51]

图9 不同烧结条件下FLG/TC4复合材料界面微观结构TEM照片,FLG质量分数均为0.15%[53]:(a)850 ℃-300 MPa-FLG/TC4,(b)900 ℃-250 MPa-FLG/TC4,(c)950 ℃-200 MPa-FLG/TC4,(d)图9c中标记区域的放大照片

此外,增强相TiC颗粒尺寸对钛基复合材料力学性能也具有显著影响,在TiC的体积分数一定的情况下,TiC颗粒的尺寸越细小,TiC颗粒的数量就越多,在颗粒分布较为均匀时,粒子间距越小,强化作用越明显,材料性能改善越好[54]。位错强化效果也取决于TiC的尺寸和含量,当TiC颗粒体积分数不变时,颗粒的尺寸越细小,颗粒周围基体的位错密度越高,材料的应变梯度也越大,位错强化的效果越明显,材料的承载能力越强[55]。一般来说,影响钛基复合材料中原位TiC颗粒尺寸的主要因素有球磨工艺,纳米碳源含量,烧结、变形加工工艺和方式等。傅铸杰[56]通过烧结纳米金刚石粉末与Ti基体粉末制备了原位TiC增强钛基复合材料,发现TiC颗粒的尺寸随着球磨转速、球磨时间、金刚石含量的提高而增大,且大尺寸TiC导致复合材料强度提高而塑性变差。

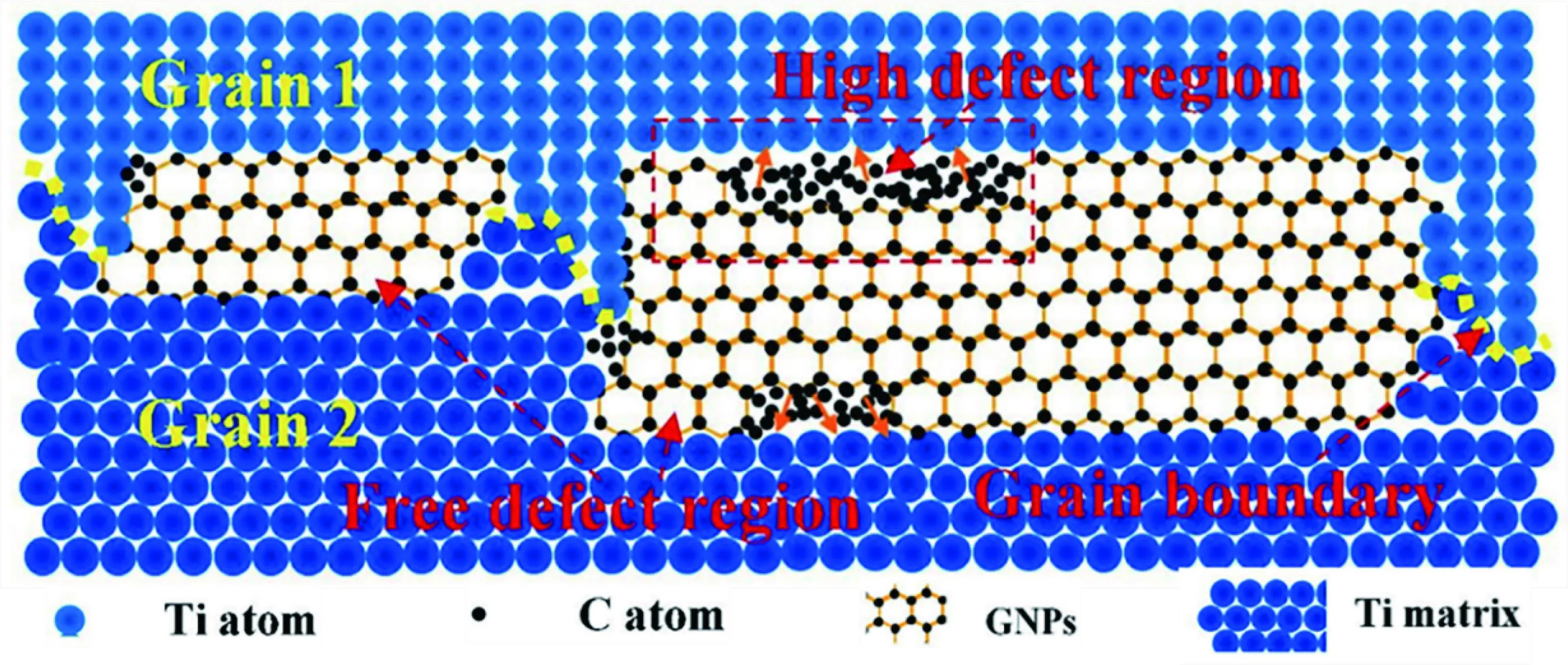

3.2.2 三维网状界面微结构设计研究

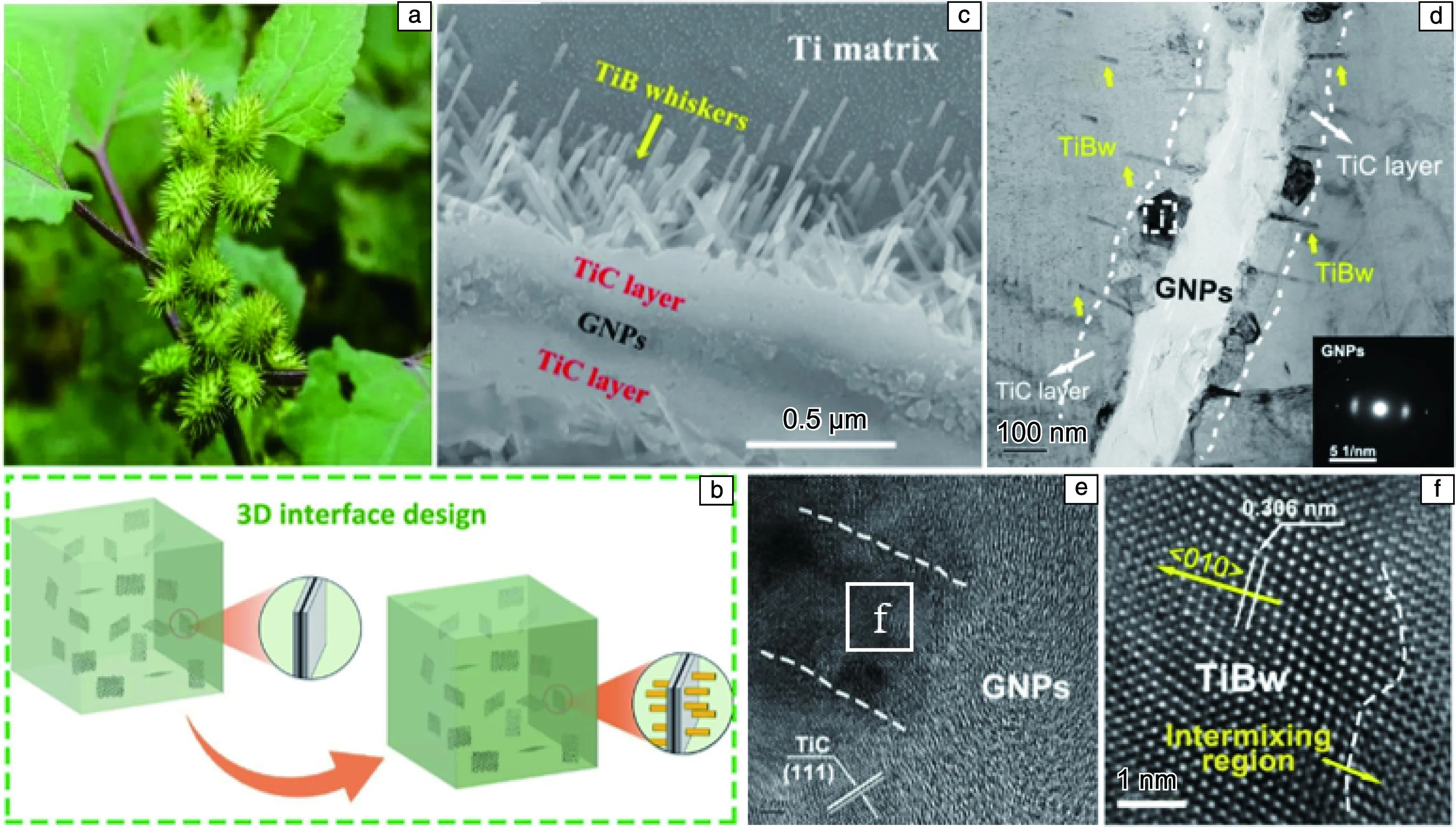

在金属合金的设计中,受天然材料的启发,网状结构受到高度重视,Huang等[57]基于Hashin-Shtrikman(H-S)理论设计出一种增强体非均匀分布在晶界处的网络状结构,晶界处的增强体既不完全分离,也不完全联通。变形时,晶界处的硬质增强相承载载荷提高复合材料强度,而相互连通的软质基体相则保证了复合材料良好的塑性,为钛基复合材料构型设计提供一种策略。除网络结构,其它如树干年轮[58]、珍珠层[59]和苍耳[60]等生物材料由于特殊的结构也引起了研究人员设计和制造仿生结构合金和复合材料的极大兴趣。Liu等[60]受到自然界苍耳结构的启发,设计了一种通过异质外延TiBw增强三维(3D)网络结构,如图10a所示,通过原位TiBw连接GNPs和TiC层,提高了石墨烯与钛基体的界面结合强度。这种界面结构能够有效传递空间中的加载应力,降低局部应力集中。图10b和10c显示了这种特殊的GNPs-(TiBw)/Ti的3D界面特征,可以清楚地观察到保留的GNPs附近原位形成的TiC层。此外,TiBw与TiC晶粒相互间隔分布,如图10d所示,而GNPs和TiBw之间也形成了牢固的界面键合,如图10e和10f所示。Ti晶粒内部位错的堆积和3D界面较高的位错存储能力增强了加工硬化,从而延缓了Ti基体局部变形。基于这种异质外延TiBw增强3D网络结构思路,Wang等[61]采用快速热压和热轧工艺成功制备了类似结构的GNPs-TiBw混杂增强TC4基复合材料。这种结构实现的前提条件是尽可能保留石墨烯的本征特性,需要采用低的烧结温度,然而,这也会导致高孔隙率和裂纹萌生,因此,通常需要通过后续变形加工(如热挤压、轧制等)消除孔隙,改善增强体和基体之间的界面结合强度,提高复合材料的致密度。

图10 苍耳照片(a),受苍耳结构启发的三维界面设计示意图(b),GNPs-(TiBw)/Ti复合材料的TEM照片(c),GNPs-(TiBw)/Ti复合材料中的3D界面结构(d),GNPs-TiBw界面的HRTEM照片(e),图10e中标记区域的放大照片(f)[60]

3.2.3 表面改性的纳米碳/钛界面结构研究

表面改性的纳米碳/钛界面结构取决于改性种类和后处理工艺。通常对基体或增强体粉末表面加以修饰改性,不仅可以提高纳米碳与基体粉末之间的结合强度和分散均匀性,同时可以设计出具有特殊结构的界面微结构,从而提高钛基复合材料的力学性能。

对于石墨烯/钛基复合材料,由于石墨烯和钛基体之间的密度差异较大,使得石墨烯在碳/钛基复合材料的成形过程中容易发生二次团聚,降低其分散性,导致石墨烯与金属间的界面稳定性较差。大量研究表明,通过对纳米碳材料的表面进行金属化处理,利用表面金属原子与金属基体间的反应扩散生成金属间化合物,可有效提高石墨烯在复合材料中的分散性,甚至增加增强相/金属间的界面结合力,进而有效提高碳/金属复合材料的综合性能[62,63]。

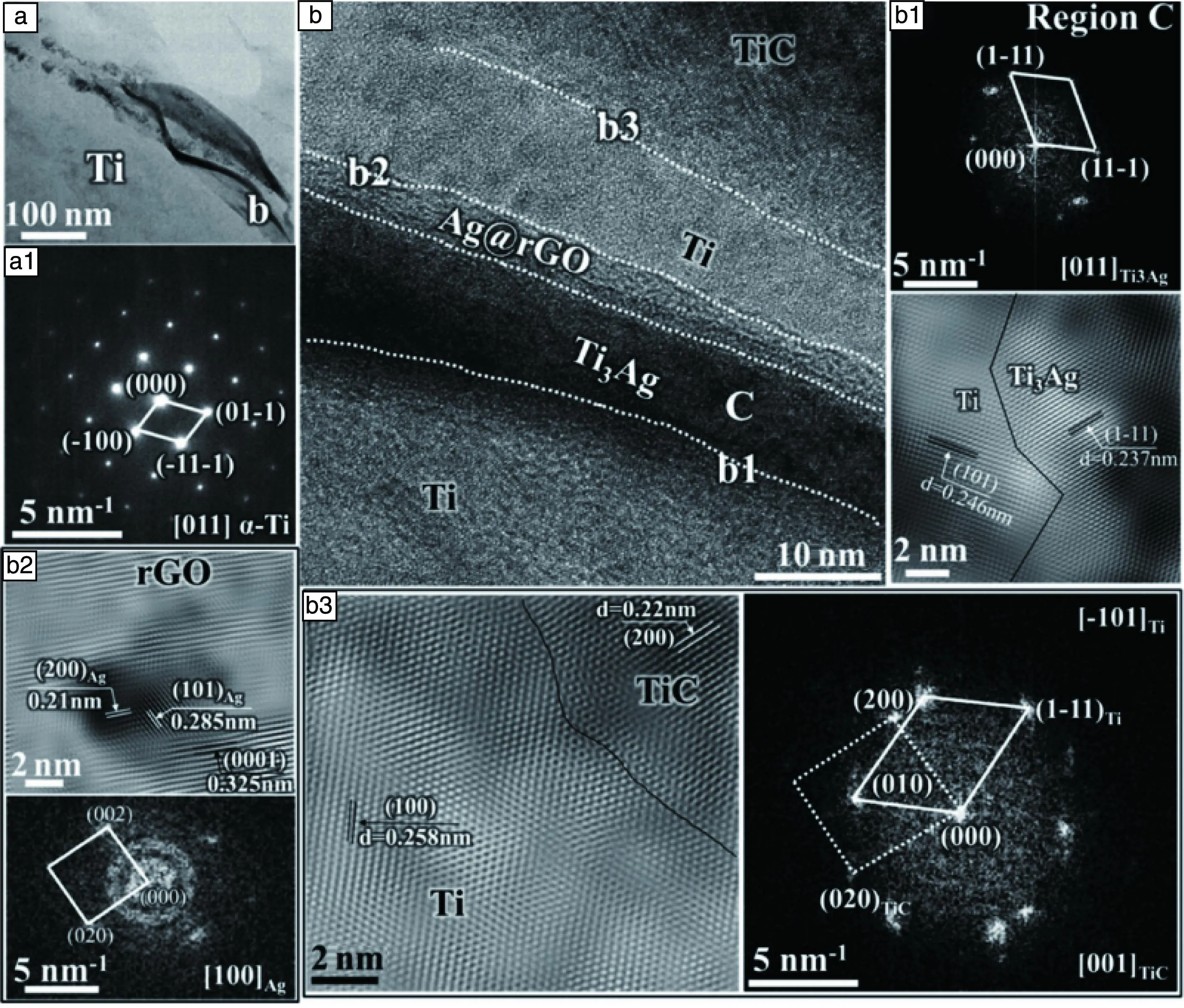

金属Cu,Ag和Ni作为钛合金的基体的共析稳定元素,与C和Ti都具有良好的润湿性,通常作为界面修饰元素,既可以提高纳米碳材料的分散性,又可以在后续烧结过程中促进致密化[64]。Mu等[65]在GNPs上修饰Ni纳米颗粒,制备了Ni-GNPs/Ti基复合材料。该复合材料的界面组成为Ni-GNPs/TiCx/Ti2Ni/Ti,取向关系分别为GNP(001)//Ni(020)和Ti2Ni(331)//Ti(100),最终复合材料的抗拉强度为793 MPa,相比于基体提高了40%。这是由于Ni-GNPs的均匀分散和TiCx/Ti2Ni界面的生成提高了载荷传递效率。作者课题组[66,67]采用化学还原法分别制备了铜或银修饰的氧化石墨烯粉末、镍修饰的碳纳米管(Cu@rGO和Ag@rGO、MWCNTs@Ni),然后利用低能球磨、SPS和热轧工艺成型,使得经过金属颗粒修饰的纳米碳材料在基体中的分散性得到提高,并且增加了纳米碳材料与钛基体之间的界面结合强度,纳米碳材料均通过界面扩散反应与钛基体形成金属间化合物,如Ti2Cu、Ti2Ni或Ti3Ag等强化钛基体。图11为金属化改性纳米碳材料与钛基体之间典型的界面结构。

图11 Ag@rGO/Ti复合材料典型的界面结构特征[67]

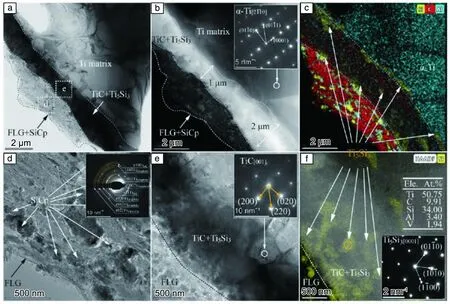

近期,碳化硅改性石墨烯也被用于石墨烯与钛基体界面结构的改善以及界面结合强度的提高。如图12所示,陈彪团队[68]通过超声机械搅拌制备了SiC包覆改性的石墨烯复合粉体,并通过等离子烧结制备出SiCp@FLG/Ti-6Al-4V复合材料。利用烧结过程中的Ti-C和Ti-SiC反应在石墨烯与钛基体之间构成TiC+Ti5Si3界面反应层,提高了石墨烯/钛基复合材料的硬度和耐磨性。

图12 SiCp@FLG/Ti-6Al-4V复合材料的TEM照片[68]

综上所述,由于纳米碳材料不可避免地会在制备过程中与钛基体发生反应,影响复合材料的界面结构和力学性能。因此,金属颗粒或者陶瓷颗粒的修饰可改善纳米碳材料在基体中的团聚,但并不能完全阻碍界面反应发生。对于该类钛基复合材料,在界面生成反应产物的同时,加入的金属颗粒或陶瓷颗粒会与钛基体形成纳米级金属间化合物强化钛基体,从而使复合材料获得优异的强塑性匹配。但是,对金属间化合物尺寸和含量的控制是进一步优化该类钛基复合材料力学性能的关键。

4 碳纳米材料增强钛基复合材料的力学性能及强化机制

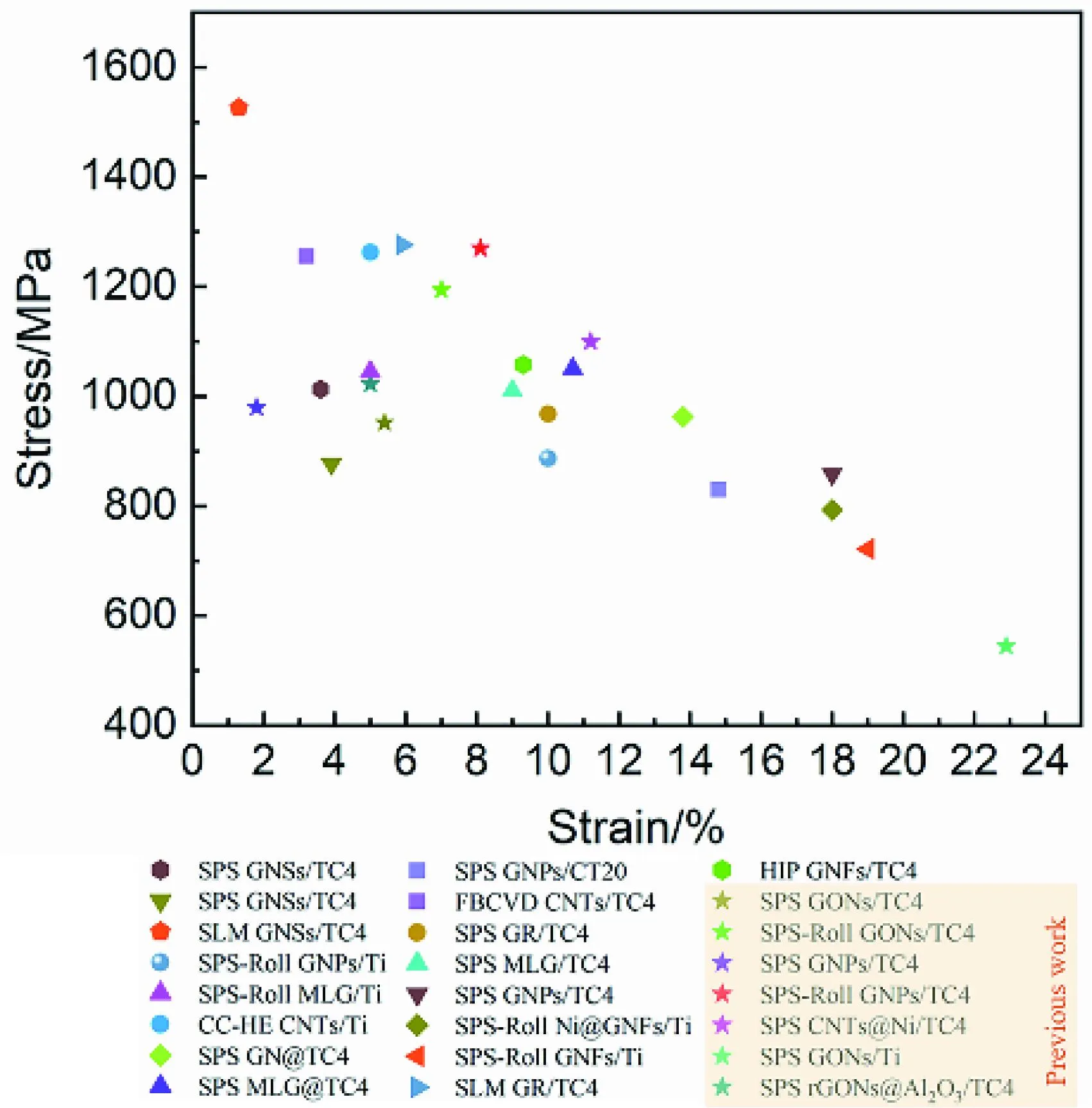

图13总结了近年来通过粉末冶金(包括SPS[21]、HIP[16]、SLM[29,30]、等离子体增强化学气相沉积[31]和CC-HE[19])工艺制备的碳纳米材料强化钛基复合材料的室温拉伸力学性能[3,16,19,21,23-26,30-32,49,53,65,66,69-72]。可以看出大多数研究集中在SPS制备石墨烯纳米碳源强化钛基复合材料,且经过热轧制变形加工有利于进一步提高钛基复合材料的力学性能[23]。虽然SLM技术制备的GNPs/TC4复合材料展示出优异的抗拉强度,但其延伸率较差,不能满足绝大多数工程应用[30]。CC-HE工艺原位反应所需驱动力较低,因此有利于保持碳纳米材料结构的完整性和降低界面反应程度[19],采用该工艺制备的CNTs/Ti的力学性能足以与绝大多数碳纳米材料强化TC4基复合材料相媲美。近年来,关于纳米碳源强化钛基复合材料低成本化的研究也取得了一定进展,主要从原材料粉末(基体粉末或纳米碳增强材料)成本上进行控制,如近期作者课题组[73]将低成本的Ti粉、Al-V中间合金粉末和GNPs进行混粉烧结,依靠简单的球磨和烧结工艺以及添加低含量(0.1%)GNPs,制备出具有优异力学性能的TiC/TC4复合材料,制备的钛基复合材料屈服强度和抗拉强度分别为1028.4和1121.6 MPa,并保持~9.8%的均匀延伸率。另一方面,作者课题组[74]将低成本的无定形碳纳米颗粒作为钛基复合材料增强相TiC前驱体材料,当无定形碳纳米颗粒的添加量为0.1%时,钛基复合材料的屈服强度、抗拉强度和延伸率分别为943.03 MPa、1075 MPa和17.96%,相较于基体分别增加11.3%,9.6%和65%,且随着无定形碳纳米颗粒含量的增加,复合材料抗拉强度和屈服强度明显提高,当无定形碳纳米颗粒含量为0.75%时,其力学性能达到最优。

图13 碳纳米材料增强钛基复合材料室温拉伸性能对比[3,16,19,21,23-26,30-32,49,53,65,66,69-72]

探索石墨烯增强钛基复合材料的强化机制有助于对石墨烯/钛基复合材料微观组织结构进行合理设计,为改进制备工艺以获得最佳增强效果提供理论指导和参考。目前,关于探索石墨烯/钛基复合材料的强化机制做了大量的研究。本文借鉴颗粒增强钛基复合材料的强化机制,依据石墨烯等纳米碳材料的物理特性,结合石墨烯/钛基复合材料的制备处理工艺,总结出固溶强化、细晶强化、Orowan强化和载荷传递强化、位错强化等强化机制。

4.1 固溶强化

在钛基复合材料中,间隙碳为主要强化元素,间隙碳原子的固溶强化(Δσss)贡献每0.01%碳高达7 MPa。当复合材料中碳纳米材料含量超过其固溶极限含量(室温下在α-Ti中含量为~0.05%)时就会形成TiC,进一步添加碳对强度的提高会很小[23,75]。纳米碳源缺陷部位(边缘、空位、纳米孔和无定形碳)的碳原子具有较高的反应活性,可为碳化物的形成提供活性位点,由于碳原子在高温下的扩散速率比钛原子高4个数量级,在烧结初期,缺陷部位碳原子容易扩散到邻近的钛基体中,并与活性钛原子迅速发生反应,在晶界处形成TiC颗粒[69]。如图14所示,这些部位为TiC的形成提供了活性位点[76]。

图14 纳米碳材料(以石墨烯为例)缺陷区域示意图[76]

事实上,在粉末制备过程中会不可避免地引入其他杂质元素(如氧、氮和氢),且它们与钛的亲和力远高于碳与钛的亲和力,其固溶强化对于复合材料强度贡献也起到重要作用[77]。通过Labusch模型可以估计出其他杂质含量的固溶强化贡献(Δσss)[78]:

(1)

其中,Ci、SF和Fm分别是间隙原子的浓度、Schmid因子和钛与固溶体之间的最大相互作用力,w为间隙原子相互作用力,b是基体的Burger矢量,G是基体的剪切模量[68]。估计出每0.01%氧固溶强化贡献高达7.69 MPa[66],并发现石墨烯的加入使氧含量从0.1299%增加到0.1687%,计算出氧的固溶强化贡献约为43 MPa。由于实验过程中氮和氢的含量变化都很小,它们产生的固溶强化贡献通常可以忽略不计。

4.2 细晶强化

晶粒细化通常对碳纳米材料增强钛基复合材料强度的提高有重要贡献,一般在较高的烧结温度和较长的保温时间下晶粒会明显长大。而晶界处原位生成的TiC颗粒和残留的碳纳米材料对晶粒的长大具有阻碍作用,细晶强化的贡献(ΔσGR)可以通过Hall-Petch关系计算[27,79]:

(2)

其中,k是纯Ti的常数,为0.68 MPa·m1/2[80],dM和dC分别是Ti基体和复合材料的平均晶粒尺寸。

4.3 Orowan强化和载荷传递强化

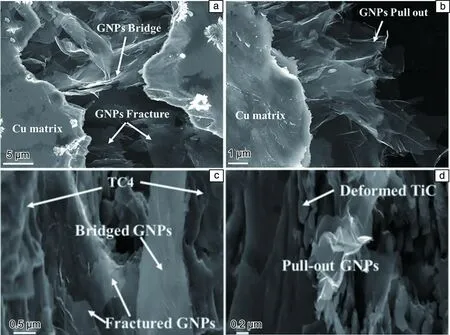

对于纳米碳材料增强钛基复合材料而言,普遍认为从钛基体到纳米碳材料的载荷传递效应是由于纳米碳材料(如CNTs,石墨烯等)高的长径比和大的比表面积[79]。载荷传递机制是最重要的强化机制,如图15所示[81]。复合材料断面同时具有桥接的石墨烯和断裂的石墨烯,对提高复合材料的载荷传递效应有帮助,钛基复合材料中变形的TiC也具有一定的承载效果(如图15d)。此外,当纳米颗粒均匀分散在基体晶粒内时,复合材料的Orowan强化也起到了作用。在这种情况下,相邻的颗粒内纳米颗粒可以聚集、钉扎并形成位错环,产生了显著的背应力,阻止位错在纳米颗粒之间滑移并强化金属基体[12]。Orowan强度贡献(ΔσOR)可表示如下[82]:

图15 石墨烯/金属基复合材料的断裂照片:(a,c)石墨烯/铜基复合材料[84];(b,d)石墨烯/钛基复合材料[23]

(3)

其中,dp是GNPs的平均粒径,VGNPs是GNPs的积体分数。Yan等[71]计算出ΔσOR的值小于1 MPa,远小于总体强度改善的测量值,是由于具有大纵横比的GNPs主要分布在晶界,使位错很难在GNPs周围滑移,因此Orowan强化对复合材料强度的贡献很小。

从理论上讲,复合材料中载荷传递的强化贡献(ΔσLTS)可以近似地用剪切滞后模型来解释[83]:

(4)

其中,ΔδM为Ti基体的屈服强度,S为增强体的宽厚比,fVM和fVR分别为基体和增强体的体积分数。ΔσLTS可用改进的剪切滞后模型来解释[30,84]:

(5)

其中,S是增强体的纵横比(碳纳米材料的直径与厚度之比),V是增强体的体积分数,σym是基体的屈服强度。事实上在烧结过程中消耗了复合材料的碳源,并原位生成了大量的TiC。在分析过程中,可以将Orowan强化和载荷传递强化视为碳纳米材料和TiC的综合贡献(σLTS-O)。因此,钛基复合材料的抗拉强度(σc)可以表述为钛基体强度(σm)、晶粒细化(σGR)、固溶强化(σSS)和载荷传递(ΔσLTS-O)的总和,可以得到[23]:

ΔσLTS-O=σc-σm-σGR-σSS

(6)

利用公式(6)可计算出当TC4基体中引入GNPs时,通过Orowan强化和载荷传递强化贡献的强度为184.6 MPa,发现残留的石墨烯和原位形成的TiC产生的Orowan强化和载荷传递为主要强化贡献。

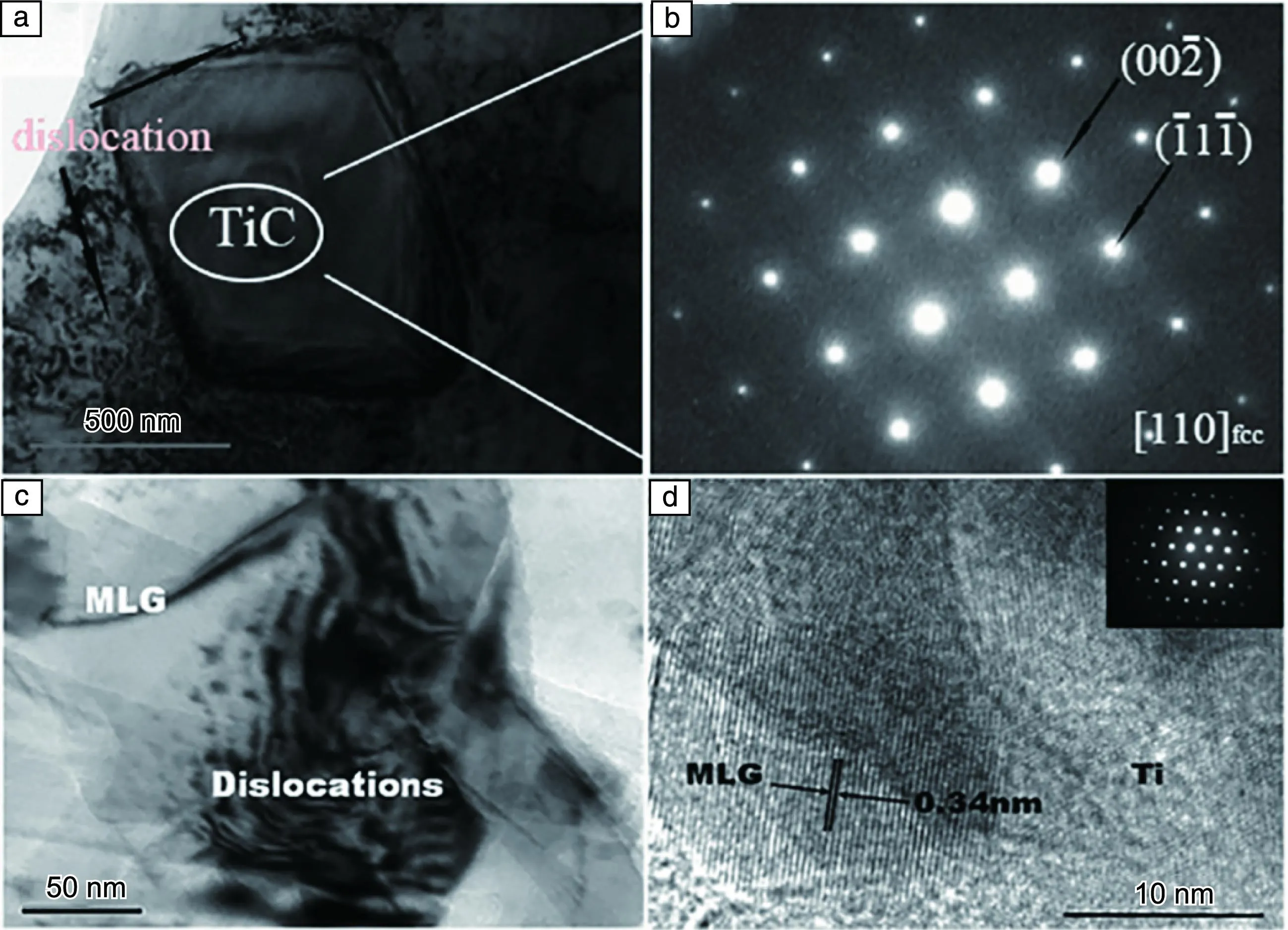

4.4 位错强化

碳纳米材料和原位界面产物TiC颗粒对位错的滑移具有阻碍作用(图16)[85],使得界面附近位错塞积,有助于复合材料的强化,复合材料的HRTEM照片(图16d)也说明了多层石墨烯与基体的良好结合[15]。此外,纳米碳源会诱导TiC界面附近的Ti基体以及碳纳米材料/Ti基体之间的界面处产生缺陷,即间隙原子或几何缺陷,并为位错的形成提供源位点[86]。拉伸变形后复合材料和基体样品位错密度(ρ)可通过以下公式计算[71,86]:

图16 TiC体积分数为7.5%的TiC/CrMnFeCoNi0.8复合材料的TEM照片(a)和对应区域的电子衍射图谱(b)[85];多层石墨烯(multilayer graphene,MLG)质量分数为0.5%的MLG/Ti复合材料的TEM照片(c)和MLG/Ti界面的HRTEM照片以及Ti对应区域的衍射图谱(d)[15]

(7)

其中,ε和d分别是微应变和晶粒尺寸。ε和d可以通过XRD分析并结合Williamson-Hall方法来定量计算[71,87]:

(8)

其中,B是XRD峰半高宽的宽度,K是常数0.9[87],θ是布拉格角,λ是Cu-Ka辐射的波长。位错强化(ΔσD)导致的强度增加可以根据Arsenault等[88]提出的关系式来计算:

(9)

其中,ΔσCD和ΔσMD分别是拉伸变形后复合材料和未增强基体的位错强化,α是几何常数,为1.25[88],G是金属基体的剪切模量,ρm和ρc分别是基体和复合材料的位错密度。

由此可见,钛基复合材料的强化机制主要体现为石墨烯或界面产物TiC颗粒与基体之间的交互作用,并且这些强化机制通常被认为是同时发生的[87]。此外,钛基复合材料基于这些理论模型所计算出来的强度贡献是否满足实验条件的多样性,仍需进一步完善与验证。

5 结 语

为满足材料在苛刻条件下的服役要求,钛基复合材料因其优异的力学性能而具有广阔的应用前景,制备高强高韧钛基复合材料是目前的研究重点。在追求高强度的同时往往会使钛基复合材料塑性严重恶化。研究表明通过提高纳米碳材料的分散性以及调控界面反应能够改善钛基复合材料的强塑性倒置问题。近年来,一些新方法也被用来制备纳米碳强化钛基复合材料(如3D打印、无压烧结工艺等),尽管该方法可以提高钛基复合材料室温强度,但是对材料塑性仍然没有明显的改善。由于碳纳米材料增强金属基复合材料界面结构复杂,且建立界面结构特征和力学性能的关系极其困难,材料数据库、机器学习和并行计算等先进计算技术的发展促进了纳米碳增强金属基复合材料在原子尺度的模拟研究工作。未来如果能将材料特性、实验工艺、数据结果等载入数据库这项研究工作走向成熟化,那么将极大提高研发效率,从而降低或避免资源浪费。

随着对钛基复合材料的深入研究,低成本化是其未来发展的主要方向。首先,未来石墨烯或碳纳米管的增强体或许能被更廉价的纳米碳增强体材料替代,作者课题组的研究已表明炭黑或颗晶黑等作为钛基复合材料的增强体材料具有更优的发展潜力。其次,相比于旋转电极法制备的钛合金粉末,以低成本的TiH2、Al-V等中间合金为基体原料,通过元素混合粉制备钛基复合材料可大幅度降低复合材料的成本。但该方法应用于钛基复合材料的制备仍存在较大的困难,主要是由于粉末流动性差、碳纳米材料分散均匀性差和需要复杂的脱氢工艺等,因此在这方面需要进一步深入研究。