金刚石/金属复合材料界面改性研究进展

祝 平,夏一骁,张 强,武高辉

(哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

1 前 言

近年来,航天航空、电子技术等领域飞速发展,推动着芯片级和模块级电子设备向着微型化、多功能化、高功率密度方向发展。据报道,电子芯片在工作过程中产生的平均热流密度为10~104kW·m-2[1]。Karayiannis等[2]预测,到2026年,高性能计算机的局部热流密度可能高达12~20 MW·m-2,散热问题成为制约电子技术进步的瓶颈。散热需求的急剧增加不仅要求发展更高效的冷却技术,也促进了热管理材料向高导热、低膨胀及轻质化等方向发展。

传统的Invar、Kovar合金热导率低;钨铜、钼铜合金虽然具有较低的热膨胀系数,但热导率低、密度高;而金属基复合材料能够将金属良好的导热性与增强体的低膨胀系数结合起来,且材料性能具有可调控性,是一种常用的热管理材料。以SiCp/Al为代表的复合材料具有低密度、低膨胀等优点,但其热导率难以满足日益增长的散热需求。金刚石是自然界中存在的热导率最高的材料(1200~2000 W·m-1·K-1),且具有低热膨胀系数(1×10-6K-1),是增强相的理想材料;铝、铜、银具有良好的导电、导热性能,且密度相对较低,是常用的基体材料。将金刚石与上述金属基体复合,可获得高热导、低膨胀、低密度的新型热管理材料。目前研究较多的为金刚石增强铝基复合材料和金刚石增强铜基复合材料。

本文主要总结基于界面热阻理论预测与实验测试的金刚石/金属复合材料界面改性设计,概述金刚石/金属复合材料界面改性的最新研究进展,并且展望金刚石/金属复合材料未来的研究方向。

2 金刚石/金属复合材料界面改性设计

在复合材料中,理想的界面可以起到有效传递载荷,抑制裂纹扩展增殖,实现对载流子的吸收和散射的作用[3]。金刚石/金属界面设计对金刚石/金属复合材料功能特性及力学特性的提高具有重要意义。其中力学特性主要与复合材料界面结合强度密切相关。复合材料的导热性能除了需要良好的界面结合,界面热导也是金刚石/金属界面设计的关键。

2.1 金刚石/金属复合材料的界面性质

金刚石为正十四面体晶体结构,碳原子间通过共价键紧密结合,具有很强的化学惰性,因此金刚石与金属之间具有高界面能,大多数纯金属与金刚石之间润湿性非常差。对于金刚石/铜复合材料,当温度从1100 ℃升高至1400 ℃,金刚石与液态铜的接触角仅从132.2°变化到了128.7°[4],因此,金刚石/铜的界面结合较差。Yang等[5]的分析动力学计算结果表明,当仅考虑声子的能量载流子时,金刚石/铜界面的界面热导与金刚石取向无关。第一性原理计算则发现金刚石和铜的态密度仅在低于8 THz的声学频率下有态密度的重叠,而在该重叠区域金刚石的态密度非常低。因此,金刚石与铜在界面处存在较大的声学失配。

相比于金刚石/铜界面,金刚石/铝界面相对复杂。金刚石与铝的接触角在880 ℃时高达136°,因此同样存在界面不润湿的问题[6]。此外,在高温情况下,金刚石与液态铝接触可能发生化学反应形成界面产物Al4C3。2006年,Ruch等[7]报道了铝择优结合在金刚石{100}晶面的实验现象,结合电化学腐蚀处理以及透射电子显微镜分析,认为这种选择性附着与金刚石表面局部生成Al4C3有关。而在2004年,Khalid等[8]发现在纳米尺寸的金刚石/铝复合材料中也会随机形成Al4C3,并且在透射电子显微镜下观察到了无序的无定形碳层,推测该非晶态碳层有助于碳化物Al4C3的生成。

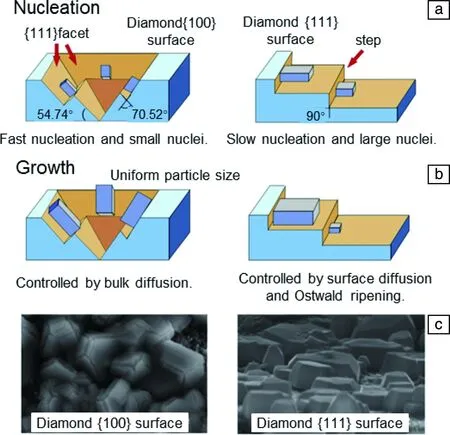

Kleiner等[9]研究了金刚石晶体取向对金刚石和液态铝接触时形成碳化物的影响。利用酸腐蚀掉复合材料中铝基体后,金刚石{111}晶面几乎未受酸腐蚀,而{100}晶面呈锯齿状,其形貌特征可解释为{100}晶面原子参与了Al4C3的生成。通常高原子密度的暴露晶面上容易发生吸附和润湿[10],而化学反应需要破坏表面原子间的相互作用,因此,含有2个悬挂键的金刚石{100}晶面与铝的界面结合强度高于含有3个悬挂键的金刚石{111}晶面。第一性原理计算进一步在原子尺度上解释了金刚石与铝择优结合的实验现象。金刚石{100}晶面与铝{111}晶面界面粘附功更大,形成Al—C键合趋势更强[11]。Che等[12]研究认为,Al4C3粒子的形成为非均匀形核,Al4C3在金刚石{111}晶面是平铺生长,而在金刚石{100}晶面呈54°左右方向生长,该角度接近金刚石{111}晶面与{100}晶面之间的夹角54.7°,如图1所示,该理论与Kleiner等观察到的实验现象[9]相吻合。然而,Al4C3具有脆性和吸湿性,在潮湿环境容易与水蒸气发生反应[13-15],如式(1)所示:

图1 金刚石{100}和金刚石{111}晶面碳化物形核(a)和生长(b)过程示意图及形貌SEM照片(c)[12]

Al4C3+12H2O→4Al(OH)3+3CH4

(1)

Lu等[14]将金刚石/铝复合材料置于蒸馏水中室温放置115 d,复合材料的热导率从467降低至347 W·m-1·K-1。由此可见,界面产物的水解反应会破坏复合材料的界面完整性,严重损害复合材料热导率。

2.2 基于界面热阻的金刚石/金属复合材料界面改性设计

金刚石与金属(铜、铝等)润湿性差,由此导致界面结合不良。而声子态密度的差异强烈影响着固体/固体界面处的热传导[16],金刚石/金属界面处的声学特性失配不利于界面热传输。基于界面热阻理论对金刚石/金属复合材料进行界面改性设计十分必要。界面热阻的理论计算主要基于声失配模型(acoustic mismatch model,AMM)和差分介质模型(diffusion mismatch model,DMM),实验测试方法则主要包括3ω法、时域热反射法(time-domain thermoreflectance,TDTR)等。

2.2.1 界面热阻理论计算方法

界面热阻定义为热载流子通过不同物质界面处任何两点之间的温差与热通量的比值。界面热阻越低,越有利于材料的导热性能。金刚石/金属复合材料中,金刚石的热载流子为声子,而金属的热载流子主要为电子。2004年,Majumdar和Reddy[17]提出对于金刚石/非金属界面,主要存在两种可能的热传导途径:一种是金属/非金属界面上金属中的电子与金属中的声子耦合,随后金属中的声子与非金属中的声子耦合;另一种是金属中的电子与非金属中的声子直接在界面处耦合。

考虑声子-声子耦合的界面热阻理论计算模型主要有AMM和扩散失配模型。1959年,Little[18]将Khalatnikov提出的理论模型扩展到固体-固体界面,通过求解连续介质弹性方程推导出了AMM。AMM模型将2种材料视为连续介质,不考虑晶格结构的细节,假设界面是声子镜面反射的边界,而忽略非弹性散射。材料的界面热导(h)利用式(2)计算:

(2)

在AMM模型中,固-固界面热阻主要由声阻抗Z(Z=ρc)引起的声速差决定。2种材料之间的透射系数(αAB)可以简化为式(3):

(3)

其中,A、B代表两种介质,C为体积热容,v为声速,ρ为材料的密度。

1987年,Swartz和Pohl[19]发现当温度T<-243 ℃,界面热阻与AMM预测结果一致,遵循T-3规律;而当T>-243 ℃时,界面热阻显著偏离AMM。他们分析认为这种现象与界面附近可能出现的无序层有关,并提出了DMM。DMM假设声子在界面处全部扩散散射,所有撞击界面的声子都失去了对其来源的记忆。此时,界面热阻的温度依赖性由2个固体之中德拜温度较低材料的声子布居决定[20]。DMM与AMM的差异主要体现在2种材料之间透射系数计算上的差别,DMM模型透射系数计算公式如式(4)所示:

(4)

对于存在缺陷和无序的界面,特别是非低温情况,DMM更适合用来预测界面热阻。2001年,Prasher等[21]基于AMM,考虑了辐射和声子热传输的相似性,开发了一种散射介导声学失配模型(scattering mediated acoustic mismatch model,SMAMM),这种模型在高温下也能较好地描述界面热导,而在低温下其表达式形式与AMM相同。

金刚石/金属界面处的热传输主要由声子-声子耦合作用主导。Chang等[22]和Hopkins[23]研究认为电子-声子耦合不是金属-电介质界面热传输的主要贡献方式。电子-声子存在直接耦合和间接耦合2种方式。有部分研究表明,金属/非金属界面不存在金属中电子与非金属中声子直接耦合的途径,但并未得到严格验证[24,25]。而双温度模型(two-temperature model,TTM)可以研究电子-声子的间接耦合通道对传热的贡献。TTM假设金属侧的热传输由电子和声子共同作用,温度分别为Te和Tph;非金属侧的热传输由声子主导,温度为Tn。电子和声子的温度场可以通过建立耦合扩散方程进行建模。

2.2.2 界面热阻实验测试方法

微纳尺度下测量界面热导的主要方法有3ω法和TDTR。1994年,Cahill等[26]采用3ω法成功测试了10 nm厚的薄膜材料的热导率,将3ω法正式应用于薄膜材料热导率的测量。利用3ω法进行测试,要求待测样品为金属线/待测薄膜/硅衬底多层结构。其原理是将待测薄膜表面的金属线同时作为加热线和温度传感线,向金属线通入频率为1ω的正弦波电流会引起频率为2ω的温升变化,根据金属线两端检测到的频率为3ω的电压信号可以推算出温升变化。3ω法可以用来表征固体薄膜、液体、气体的热导率,也可以用来测试薄膜的界面热阻,具有测试成本低、采集速率快以及样品制备工艺简单等优点。对于3ω法,若测试频率低(小于1 kHz),界面热阻变化小,则导致薄膜温升小,难以测试准确;而测试频率高(≈1 MHz),加热薄膜与样品间的界面则会产生较大界面热阻。

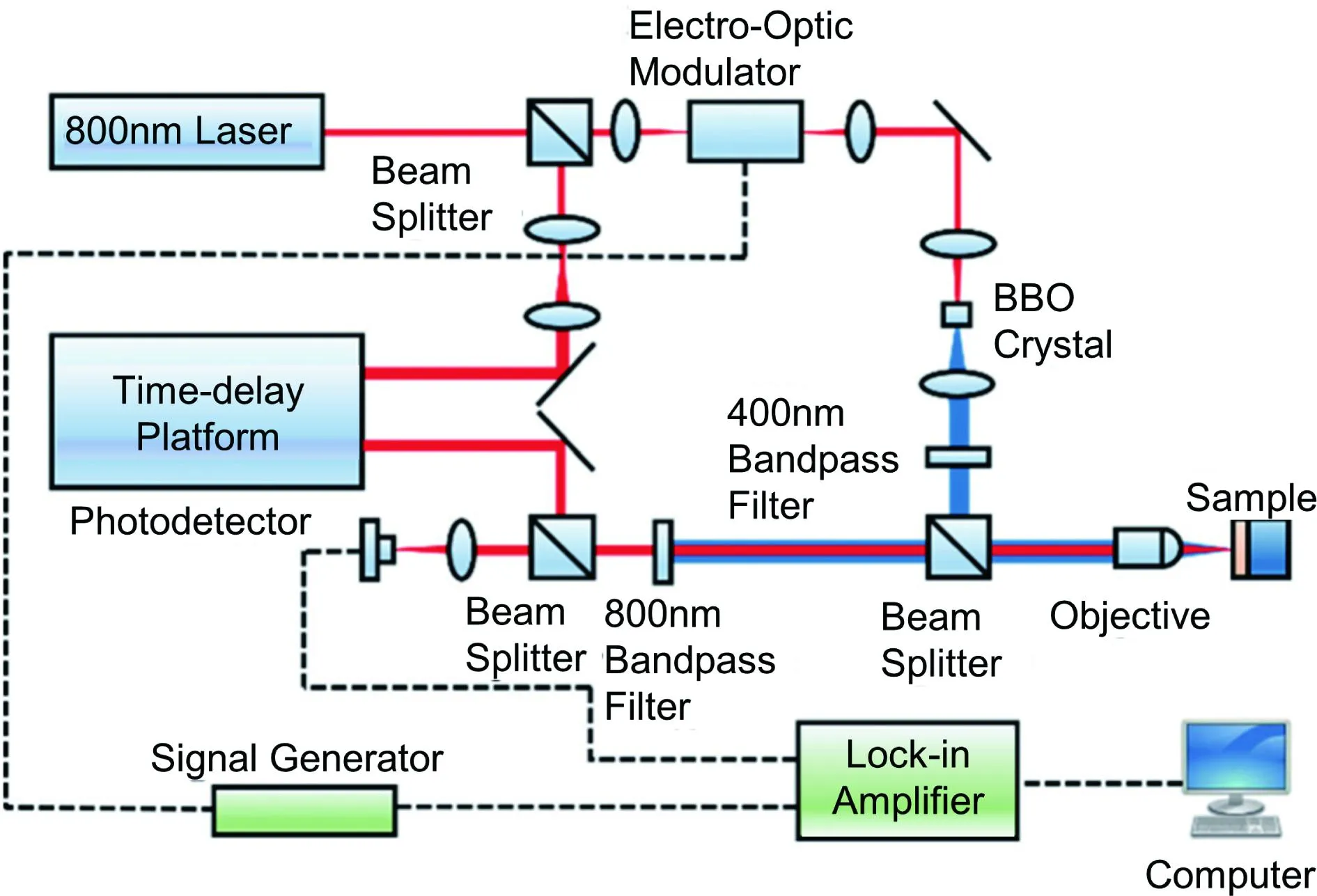

1983年,Eesley[27]基于TDTR方法研究了金属铜中的非平衡热输运。如今,随着脉冲激光技术的发展,TDTR广泛应用于块体或薄膜材料热导率及异质界面的界面热阻测试。基于激光泵浦技术,脉冲飞秒激光通过偏振分束器后被分为泵浦光束和探测光束。泵浦光束用于加热材料,探测光束用于监测材料表面的温度变化。其中,温度变化是通过材料表面对激光的反射率的变化反映的。两个光束之间的光程差由位移表精确控制,以研究受激样品的表面温度随时间的变化。TDTR是一种非接触式无损测量界面热阻的方法,界面热阻测试示意图如图2所示[28]。这种方法具有极高的时间及空间分辨率,可以实现界面热阻与纳米薄膜自身热阻的分离。但是对样品表面粗糙度具有较高的要求(<0.015 μm)。

图2 TDTR实验中光学布局示意图[28]

2.2.3 基于界面热阻的金刚石/金属界面改性设计

界面改性的目的是改善金刚石与金属之间的不相容性,降低界面热阻。金刚石/金属界面改性设计主要基于界面热阻的理论计算与实验测试。

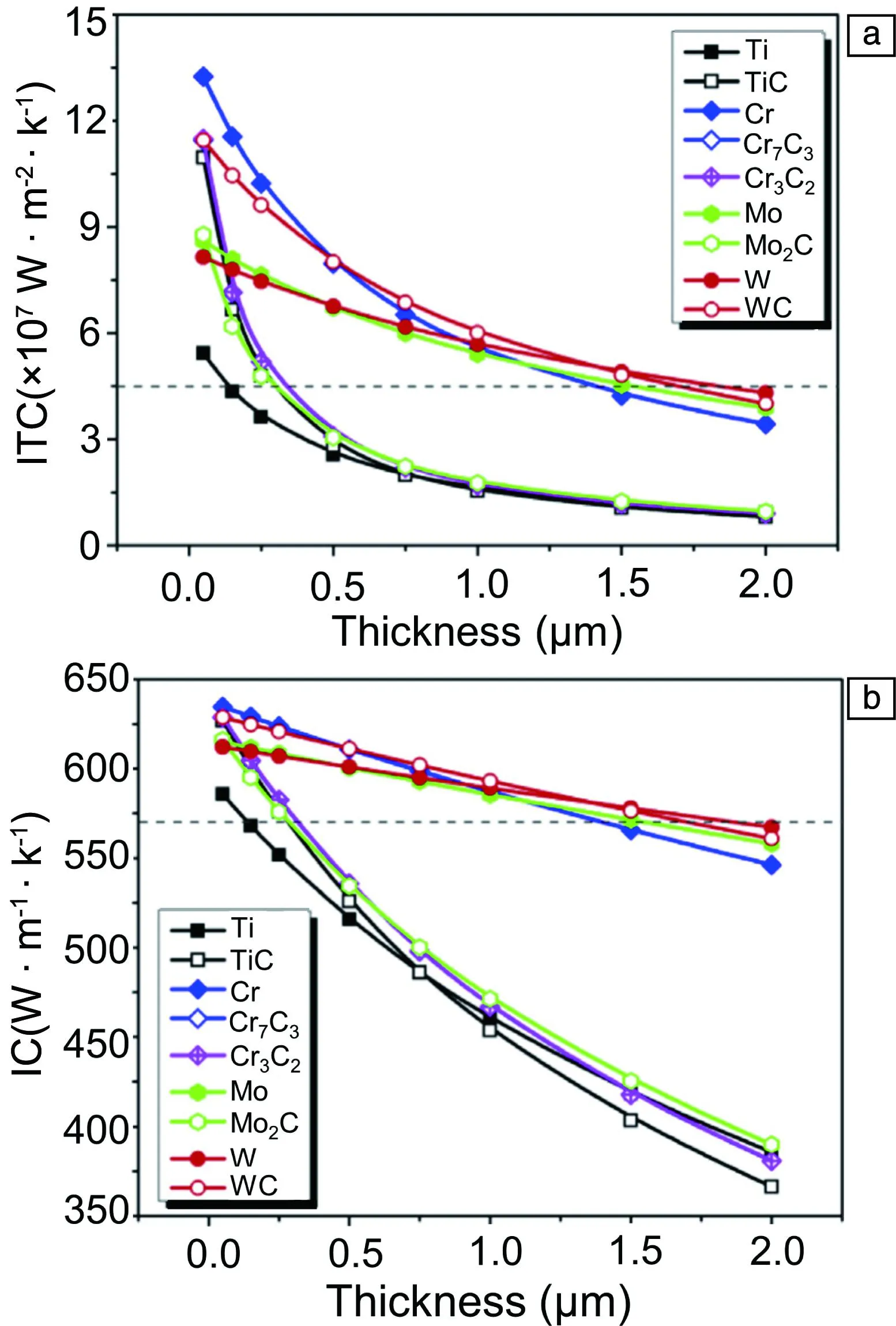

基于界面热阻理论计算设计金刚石/金属复合材料界面时,目前的研究很少考虑声子与电子间的耦合作用,多采用AMM或DMM进行理论预测或者将实验结果带入模型中反推得到界面热阻。在金刚石与金属之间引入过渡层修饰界面是解决金刚石/金属复合材料界面不润湿、声学性能严重错配等问题的有效方式。为了更好地设计界面层,研究者将金刚石与金属间的界面理想化,认为改性层厚度均匀且不存在缺陷,类比电阻串联模型,结合AMM研究不同界面改性层种类及厚度对复合材料界面热阻的影响[29-31]。Tan等[30]研究表明,对于金刚石体积分数为50%的金刚石/Al复合材料,当界面层厚度小于250 nm时,所有界面层对界面热导和热导率的提高都起到了积极作用,如图3所示。理论计算为界面层种类及厚度的选择提供了参考,界面热阻随着镀层厚度的增加而增加,应尽可能减小界面修饰层的厚度,但同时也要考虑到镀层的连续性,使得镀层足以桥接金刚石与金属之间的失配。目前,引入纳米尺度界面层仍是金刚石/金属界面改性的主流趋势[32,33]。

图3 具有不同厚度的金属和相应碳化物层的金刚石/铝复合材料的界面热导(ITC)(a)和热导率(TC)(b)[30]

界面热阻受到声子透射率、德拜温度匹配程度以及界面结合情况等因素的影响。因此,利用界面热阻模型理论计算虽然可以为界面改性设计提供参考,却不能更真实地反应实际复合材料中的界面热阻。采用实验方法测试复合材料的界面热阻尤为重要。目前,利用TDTR技术,可以实现金刚石/界面层/金属的界面热导测试,辅助研究界面层种类、厚度及物相组成对于金刚石/金属界面热导的影响。

Chang等[34]研究了Ti中间层碳化程度对金刚石/铜界面热导的影响,结果表明,中间层Ti完全转变成TiC时金刚石/TiC/铜的界面热导最高。进一步地,通过改变退火工艺调节TiC的晶粒尺寸,发现在金刚石与铜之间的界面热导对TiC晶粒尺寸并不敏感,而与TiC的结晶度密切相关,非晶态的TiC会损害金刚石/铜之间的界面热导[22]。对于W元素,Cu/W-W2C/金刚石以及Cu/W2C/金刚石结构的界面热导均低于Cu/W/金刚石界面热导,即W向碳化物转变不利于界面热导的提高[35]。而对于元素Cr和Mo,中间层少量转变为碳化物时会促进热传导,这是由于碳化物的原位形成可以在调节金刚石与铜之间的振动失配的同时提高界面结合强度[36,37]。基于现有研究,不同中间改性层的碳化程度对于金刚石/铜界面热导的影响规律呈现出差异,这为我们利用不同改性层提高金刚石/金属复合材料的导热性能提供了参考。

3 金刚石/金属复合材料界面改性手段

针对金刚石/金属复合材料进行界面改性主要有两种手段:增强界面结合强度和调节金刚石与金属间的声学性能失配。其中,制备工艺优化和改变金刚石颗粒表面状态的方法可在不引入新物质的情况下,通过增强界面结合强度实现界面改性。而金刚石颗粒表面处理、基体金属合金化及引入功能性过渡层的方法通过“桥接”声学失配、引入额外界面层的方式对金刚石/金属复合材料进行界面改性。

3.1 增强界面结合强度

3.1.1 制备工艺优化

制备工艺对金刚石/金属复合材料界面结合强度具有重要影响,通过调整复合材料制备的温度、压力、时间等工艺参数,可以提高金刚石/金属复合材料的致密度,增强界面结合,进而提高复合材料的热导率和抗弯强度。

对于金刚石/铜复合材料,其制备方法包括放电等离子烧结、真空热压烧结、高温高压、无压浸渗、压力浸渗以及气压浸渗法。近年来,也有学者采用电镀法成功制备了金刚石/铜复合材料[38,39]。Cui等[40]研究了金刚石体积分数以及烧结温度对于金刚石/铜复合材料致密度的影响,当金刚石体积分数为60%、烧结温度为915 ℃,烧结时间为15 min时,制得的复合材料致密度和热导率最高。Wang等[41]分别采用放电等离子烧结和热压法制备了Ti镀层金刚石/铜复合材料,发现利用放电等离子烧结方法制备的复合材料缺陷少于采用热压烧结法。此外,高温高压法也是一种常见的制备方法,其优点是获得的材料致密度较高,可以实现金刚石骨架的制备。Ekimov等[42]报道,当烧结的温度和压力分别为1827 ℃和8 GPa时,可制得热导率高达900 W·m-1·K-1的金刚石/铜复合材料。

对于金刚石/铝复合材料,Chu等[43]研究了不同烧结温度对金刚石/铝复合材料界面结构及性能的影响,如图4所示。550 ℃温度下制备的复合材料具有较高相对密度且界面结合良好,热导率最高。而烧结温度偏离550 ℃时,复合材料出现孔洞或界面选择性结合现象,热导率有所下降。此外,由于金刚石与铝可以反应生成界面产物Al4C3,通过优化制备工艺调控界面产物含量成为增强金刚石与铝界面结合强度、提高复合材料热导率的一种方式。Monje等[44]研究了液态铝和金刚石颗粒之间的渗透温度和接触时间对金刚石/铝复合材料导热性的影响。相比于金刚石{100}晶面,金刚石{111}晶面需要更高的渗透温度或更长的接触时间来促进碳溶解进而形成Al4C3。

图4 不同烧结温度下制备的金刚石/铝复合材料的断口形貌:(a)520 ℃,(b)550 ℃,(c)580 ℃,(d)600 ℃;不同烧结温度制备的金刚石/铝复合材料的热导率和相对密度(e)[43]

据报道,当温度高于800 ℃时,金刚石与铝之间的润湿角仍高达130°,而Al与Al4C3之间的接触角约为55°[9,10]。少量Al4C3的形成能够将金刚石与铝之间的机械结合转变为化学结合,有利于热传导[45]。Zhang等[46]通过调整制备工艺制备了热导率达到768 W·m-1·K-1的金刚石/铝复合材料。Li等[47]则采用气压浸渗法制备了116/980 μm双峰金刚石颗粒增强铝基复合材料,热导率高达1021 W·m-1·K-1。通过采用大小粒径复配以及调控界面产物Al4C3的尺寸和数量,提高了复合材料的致密度、改善了界面结合状态。Wang等[48]原位观察了温度冲击不同次数后金刚石/铝复合材料的界面,发现了金刚石和铝之间的界面开裂,而存在界面产物Al4C3的金刚石/铝界面结合良好,也证实了少量Al4C3有利于桥接金刚石/铝界面。然而,研究中发现Al4C3尺寸过大反而会对复合材料热导率产生不利影响。此外,Al4C3具有脆性且易潮解,这使得界面产物Al4C3对金刚石/铝复合材料界面结合及热导率的影响好坏存在争议。

3.1.2 改变金刚石颗粒表面状态

表面粗糙度也会影响金刚石/金属复合材料的导热性能。Edtmaier等[49]为使金刚石颗粒表面粗糙化,将Fe,Mn粉末与金刚石混合,并在不同温度下对混合粉末进行热处理。金刚石颗粒表面粗糙度随热处理温度的升高而逐渐增加。用处理后的金刚石制备的复合材料导热系数可提高20%。Wu等[50]对金刚石颗粒进行熔盐蚀刻处理,在金刚石颗粒表面镀覆钨和铜双层膜,随后采用热压烧结法制备了金刚石/铜复合材料。分析了不同粗糙度表面刻蚀坑和金刚石表面耦合情况,可知刻蚀坑增加了两相间的耦合面积,提供了更多的传热通道。

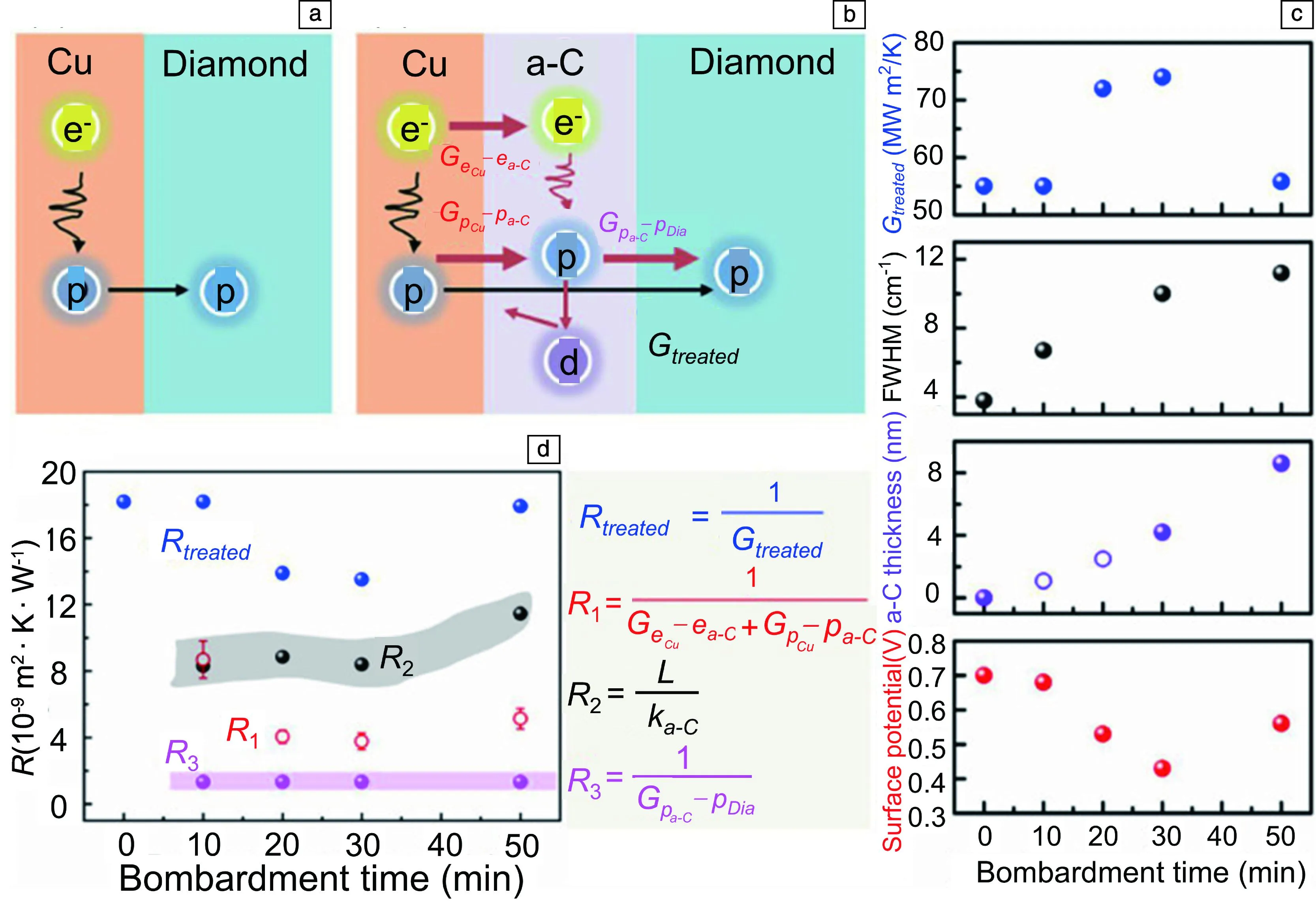

此外,金刚石表面化学状态也会影响金刚石/金属界面的吸附性能。金刚石表面的化学性质对复合材料热传输有重要影响,Collins等[51]通过比较不同终端金刚石/铝界面热导值,得到氧终端金刚石的界面热导比氢终端金刚石的界面热导大约高出4倍。Monachon等[52]也得到了类似的结论。Yang等[5]为了降低金刚石不同晶体取向对界面热导的影响,采用离子束轰击金刚石表面,减小了金刚石不同晶面与铜界面热导的差异性。离子束的轰击在金刚石表面产生了缺陷,且形成了纳米级无定形碳层。他们认为,铜与非晶态碳(图5b中标记为a-C)层之间的电子耦合提供了额外的导热通道,如图5所示。未轰击金刚石/铜界面由铜的声子与金刚石声子耦合主导界面热传输,轰击处理后,铜的电子与非晶态碳的电子耦合提供了额外的传输路径,为理解金属/非金属界面的传热机制提供了新的思路。

图5 金刚石/铜界面传热机制[5]:(a,b)离子轰击前后能量载体行为示意图,(c)表面电势、晶格缺陷浓度、非晶态碳层、界面热导和轰击时间之间的关系,(d)界面热导通道分析

3.2 引入界面过渡层

3.2.1 基体金属合金化

向基体中加入适量合金元素能够产生较强的内界面吸附,有效降低液态合金内界面张力。同时,复合材料制备时合金元素扩散到界面形成碳化物或金属间化合物,能够将金刚石与金属的机械结合转化成金刚石与基体合金的化学结合。

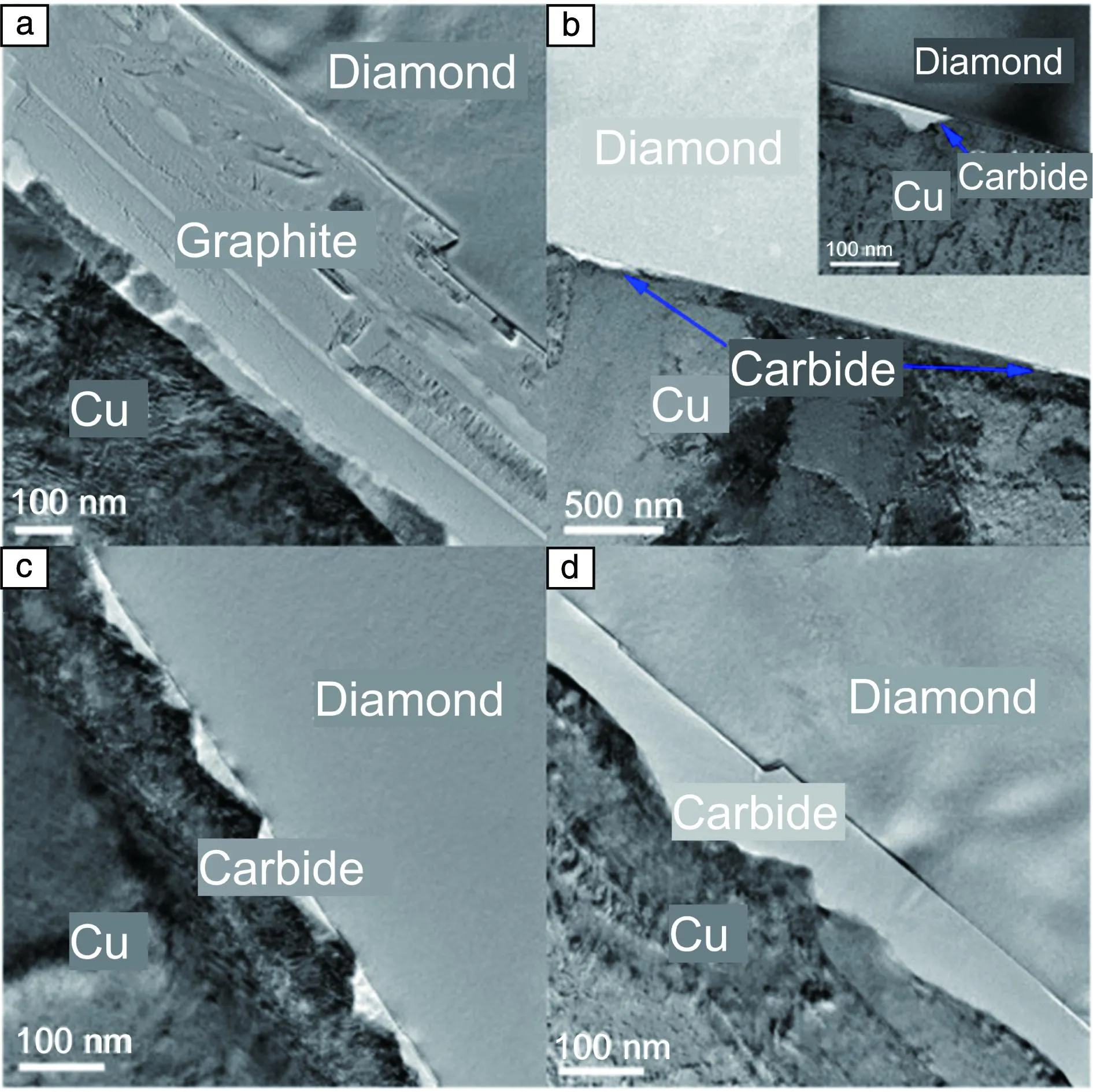

通过基体合金化法引入界面过渡层更多应用于金刚石/铜复合材料,常用的合金元素有Cr,Zr,B,Mo和Ti等。合金元素的含量对金刚石/铜的界面改性效果具有重要影响。Han等[53]采用第一性原理计算研究了合金元素对金刚石/铜界面性质的影响,结果表明,从界面结合和传热角度而言,B和Si是较好的合金元素。Bai等[54]实验研究发现,增加B元素的含量会使得界面生成的B4C过渡层由不连续的锯齿状转变为连续的层状,如图6所示,该过渡层在增强界面结合的同时可以避免金刚石与铜界面处生成石墨相。B质量分数为0.3%的金刚石/Cu-B复合材料具有最高的热导率,为868 W·m-1·K-1。在复合材料制备过程中,合金元素会扩散到金刚石和铜的界面,在原位形成碳化物,使界面紧密结合。He等[55]采用高温高压法制备金刚石(220~245 μm)/铜复合材料,当铜基体Zr质量分数为1.0%时该复合材料热导率最高可达677 W·m-1·K-1。而Wang等[56]报道,采用真空气压浸渗法制备的基体Zr质量分数为0.5%的金刚石(212~250 μm)/Cu复合材料具有最佳性能,热导率可达930 W·m-1·K-1。因此,复合材料的制备工艺也决定了合金元素最终形成界面相的形态和连续性,进而导致合金元素添加量阈值存在差别。

图6 Cu-xB/金刚石复合材料界面结构TEM照片(x为B元素质量分数)[54]:(a)x=0%,(b)x=0.1%,(c)x=0.3%,(d)x=1.0%

常用于金刚石/铝复合材料的基体合金化元素主要有Si和Ti。Zhang等[57]研究了Si含量对Al-Si/金刚石复合材料热导率的影响,结果表明Si质量分数为1.0%的Al-Si/金刚石复合材料的热导率值最高,Si的加入提高了复合材料的热导率,但该复合材料热导率并不理想,仅为248 W·m-1·K-1。Guo等[58]研究了Si(质量分数为0~40%)含量对金刚石/铝复合材料热导率及热膨胀系数的影响规律,结果表明,Si质量分数为12.2%的Al-Si/金刚石复合材料热导率可达532 W·m-1·K-1。利用基体金属合金化对金刚石/铝复合材料进行界面改性的研究相对较少,制备的复合材料的热导率也低于预期值。Xue等[59]对比了在铝基体中加入Ti元素和在金刚石表面镀覆Ti涂层对复合材料热导率的影响,结果表明这2种方式均可有效提高金刚石/铝复合材料的热导率,而金刚石表面镀覆Ti涂层这种方式提高热导率的效率更好。在铝基体中添加合金元素使基体中含有溶质元素,在传热过程中这些元素会增加声子散射的概率,损害基体的热导率。同时,这种方式无法直接控制复合材料的界面形貌和成分,为复合材料的界面设计带来了困难。

3.2.2 金刚石颗粒表面金属化

金刚石颗粒表面镀覆是金刚石/金属改性的另一种方式,利用化学镀、真空微蒸发镀、盐浴镀及磁控溅射等工艺在金刚石表面镀覆金属层的方式降低表面张力促进润湿。相比于基体金属合金化方法,金刚石表面引入镀层可以在不损害基体热导率的前提下获得高热导率复合材料。

对于金刚石/铜复合材料,金刚石与铜不反应且不润湿,很难形成低热阻的强界面结合。Ren等[60]对比了Ti和Cr 2种强碳化物形成元素对金刚石/铜复合材料热性能的影响。结果表明,Cr涂层比Ti涂层能更有效地降低界面热阻。Wang等[61]制备的Cr质量分数为0.5%的Cu-Cr/Cr金刚石复合材料的热导率可以达到810 W·m-1·K-1,这是目前报道的Cr改性金刚石/铜复合材料热导率最高值。近年来,双镀层也应用于金刚石/铜复合材料的界面改性研究。Pan等[62]用磁控溅射法在金刚石颗粒镀上碳化锆,随后在金刚石颗粒的外层镀上铜。金刚石体积分数为65%的金刚石/铜复合材料的导热系数高达720 W·m-1·K-1。采用双镀层方法时,复合材料多采用烧结方式制备,铜以原子水平沉积在碳化物涂层上,改变了金刚石-铜的烧结体系,更有利于金刚石与铜基体的结合,使复合材料具有更高的致密度。目前,还未见双镀层金刚石/铝复合材料的相关报道。

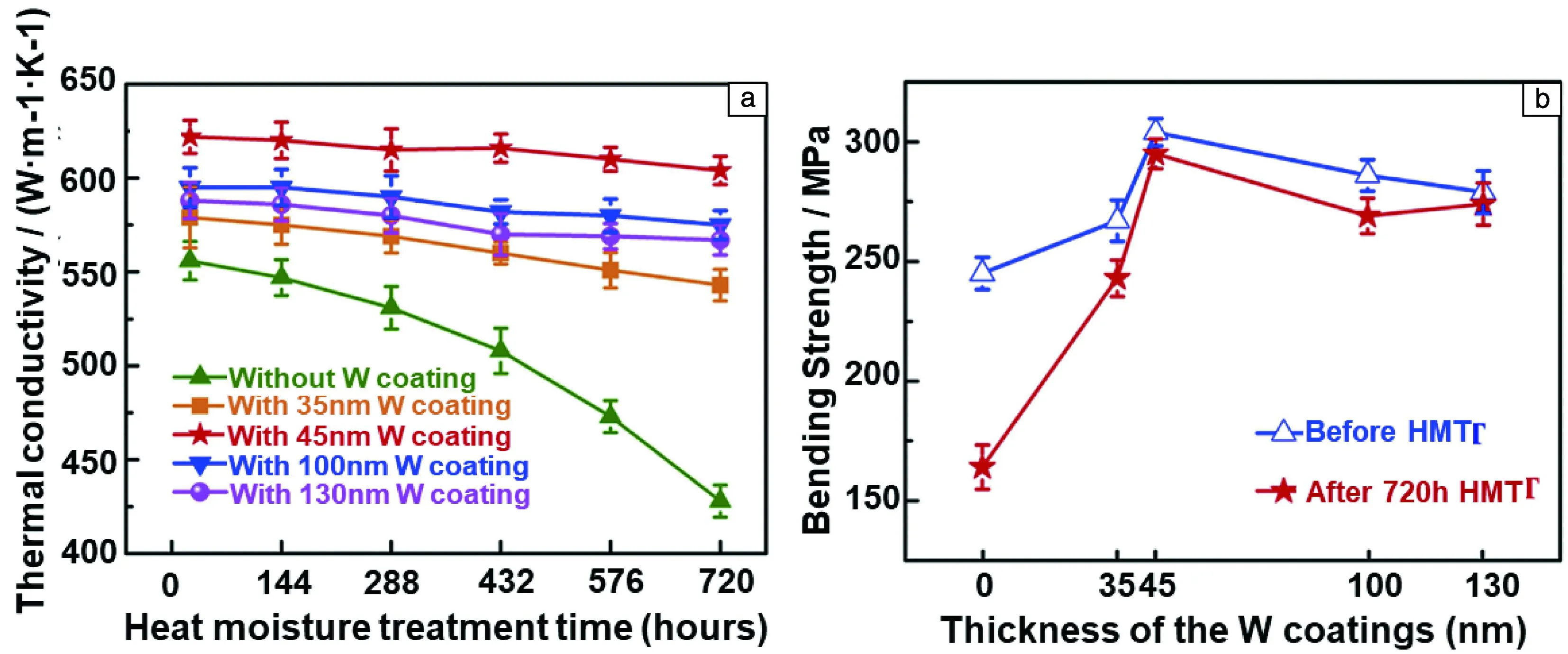

由于金刚石与铝之间存在界面反应,引入过渡层一方面可以改善界面结合强度、桥接界面热错配,另一方面也可以抑制Al4C3的生成,提高复合材料在湿热环境中的稳定性。常用于金刚石/铝复合材料界面改性的镀层有Ti和W镀层。作者课题组[63]研究表明,在金刚石表面镀覆W镀层可以有效提高复合材料的热导率、抗弯强度以及在湿热环境中的性能稳定性,如图7所示。而将金刚石表面的W镀层预处理转变为WC镀层进行界面改性时,金刚石/铝复合材料热导率反而下降[64]。Tan等[65]改变通过溶胶-凝胶法制备W涂层的温度控制金刚石表面涂层的相组成。认为具有枝晶形状和200 nm厚度的W纳米层(少量W2C)是改善界面结合的最佳组合。而钛的固有热导率较低,因此应严格控制钛涂层的厚度。Che等[66]采用气压浸渗法制备Ti镀层厚度为100~500 nm的金刚石/铝复合材料,当Ti镀层厚度为200 nm时,镀Ti金刚石/铝复合材料的热导率可达650 W·m-1·K-1。

图7 不同W镀层厚度金刚石/铝复合材料热导率随湿热时间变化曲线(a),不同W镀层厚度的金刚石/铝复合材料湿热处理前后抗弯强度对比(b)[63]

3.2.3 引入功能性过渡层

除了采用基体金属合金化以及金刚石颗粒表面处理的方式在金刚石与金属之间引入金属或金属碳化物层桥接界面外,也可以引入其他功能性过渡层。目前的研究多围绕金刚石/铜复合材料展开。

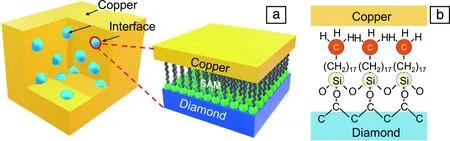

Xu等[67]对金刚石/铜界面进行界面功能化设计,在金刚石与铜界面处引入了自组装单层(self-assembled monolayer,SAM)十八烷基三甲基硅烷,如图8所示。进一步结合TDTR测试及分子动力学模拟,验证了SAM对于提升界面热导的有益效果。随着SAM覆盖率的增加,声子通道数量和通过单个通道的声子传输均增加,可使金刚石/铜的界面热导提高至73 MW·m-2·K-1,SAM功能化改性的金刚石/铜复合材料热导率为711 W·m-1·K-1,该研究揭示了SAM界面纳米功能化对于提升金刚石/金属界面热导的可行性。

图8 自组装单层(SAM)改性金刚石/铜复合材料结构示意图[67]:(a)铜/SAM/金刚石复合材料结构和SAM功能化界面的放大形态示意图,(b)铜/SAM/金刚石界面的化学结构

Zhang等[68]在金刚石与铜中同时添加Ho2O3和Cr元素,引入Cr可以在复合材料制备过程中形成含铬碳化物层,改善金刚石与铜的界面润湿情况;Ho2O3提高了铜熔体的流动性和碳原子在金刚石表面的扩散能力,抑制了金刚石外表面含铬碳化物层的优选取向。此外,掺杂稀土Sc2O3也可以改善界面结合,制得热导率为872 W·m-1·K-1的金刚石/铜复合材料[69]。因此,在金刚石/铜界面引入稀土元素也为金刚石/金属界面改性提供了一种新的思路。

4 结 语

金刚石/金属复合材料具备高导热、热膨胀系数可调等优良特性,界面设计及界面改性是围绕金刚石/金属复合材料研究的关键问题。针对金刚石/金属复合材料的热传输机理,理论研究主要包括以考虑声子-声子相互作用为主的AMM和扩散失配模型。近年来,时域热反射技术应用于中间层对金刚石/铜界面热导影响的研究,为金刚石/金属复合材料界面设计提供了参考。金刚石/金属复合材料界面改性手段主要有基体金属合金化和金刚石颗粒表面处理,连续、稳定、结合良好的界面结构是提高金刚石/金属复合材料性能的关键。除了引入金属或金属碳化物界面层,自组装单层、加入稀土元素层也应用于金刚石/铜复合材料的界面改性,并取得了一定成效。金刚石/金属复合材料的研究尚存在很多问题亟待解决,以下几个方面需要重点予以关注:

(1)在金刚石/金属复合材料界面改性方面,金刚石/金属复合材料界面结构与复合材料性能间的构效关系有待深入研究。

(2)3D连接金刚石增强金属复合材料有望在热性能方面取得新的突破,高体积分数金刚石3D连接结构的制备方法和工艺有待进一步探索。

(3)金刚石/金属界面热导的理论研究目前多局限于声子-声子间相互作用,界面处声子-电子对界面热导的贡献有待进一步探索。借助多尺度模拟技术和实验,有望对金刚石/金属复合材料的界面结合和热传输机理进行深入阐述。