推进剂贮箱箱底密封外焊罩结构设计及焊接热效应实验研究

冷 月,卢松涛,肖士利,张曙辉,李 吉

(北京宇航系统工程研究所,北京 100076)

0 引言

运载火箭使用的推进剂主要是硝基氧化剂和肼类燃料,其具有强烈的腐蚀性和易燃、易爆、易挥发性及毒性[1],一旦发生爆炸或推进剂泄漏事故,有毒推进剂的逸散会对人员安全和环境造成巨大危害,甚至影响航天任务的成败[2]。我国航天发射试验中曾发生过多起由于推进剂泄漏引起的事故[3]。目前,对于推进剂稳定可靠贮存的要求越来越高[4],对贮存系统中贮箱、气瓶、管路和阀门等部件提出了严格的漏率要求。密封是防止和处理泄漏最常用的方法[3]。新一代运载火箭对密封材料及结构提出了新的挑战[5],如耐温范围要求达到80~600 K,超低温下密封漏率要求更低,而常规型号运载火箭所使用的橡胶密封圈[6]、金属密封圈[7]等密封结构很难同时满足这些条件[8]。

为提高航天工程中密封系统的密封安全可靠性,本文提出一种用于运载火箭推进剂贮箱箱底传感器及阀门管路的密封外焊罩结构,对传感器及阀门管路与贮箱箱底法兰的密封面实现备保密封。不同于阀门管路等结构类产品,传感器内部有导线、焊点、橡胶圈、环氧胶等热敏感元件,对于焊接产生的热效应承受能力较低。因此需要研究焊接工艺对焊接热效应的影响,从而通过调整工艺参数实现对焊接热的控制。目前焊接工艺对焊接热效应影响的研究大多是旨在降低焊接残余应力及结构变形等的力学性能理论或仿真研究[9-10],而通过焊接工艺实验控制焊接结构件温度的研究较少。因此,本文针对箱底传感器对于外焊罩焊接热效应承受能力较低的风险,开展外焊罩焊接热效应摸底实验,制定焊接过程的散热方案,确定焊接时间、焊接时间间隔等工艺参数,以期为后续传感器外焊罩箭上焊接提供技术支持。

1 密封外焊罩结构设计

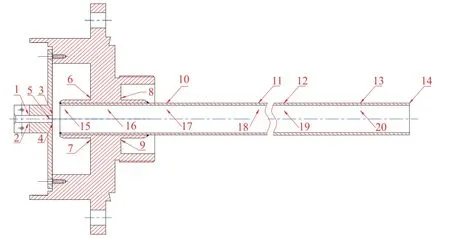

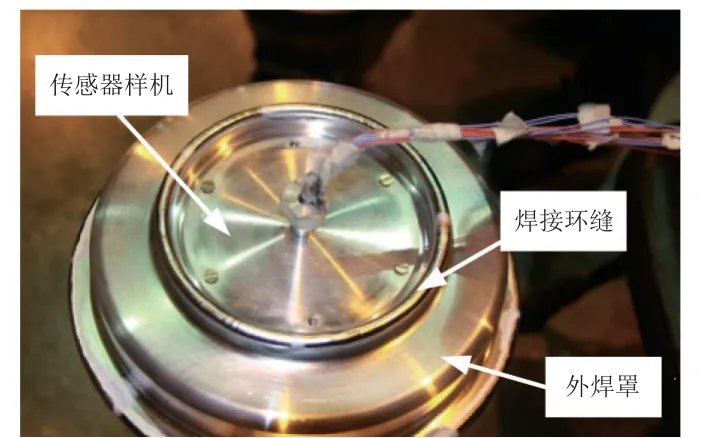

安装于运载火箭推进剂贮箱箱底的部件包括测量推进剂液位的传感器、加注阀门及相应管路等。为增强密封可靠性、降低密封漏率,传感器及阀门管路与贮箱箱底法兰通过密封圈密封后,需要在密封面外焊接环形外焊罩,实现备保密封。外焊罩的结构形式见图1,外焊罩一侧与安装于贮箱箱底的传感器或阀门管路焊接,另一侧与贮箱法兰焊接。传感器及阀门管路采用不锈钢材料,贮箱采用铝合金材料。为了提高焊接质量、降低焊接难度,应采用同种金属焊接,因此外焊罩与以上2 种金属材料焊接的对应部位须采用对应的金属材料制成。外焊罩由不锈钢和铝合金异种金属通过搅拌摩擦焊焊接而成。

图1 密封外焊罩结构Fig.1 Structure of the sealed outer welding cover

2 焊接热效应实验系统的建立

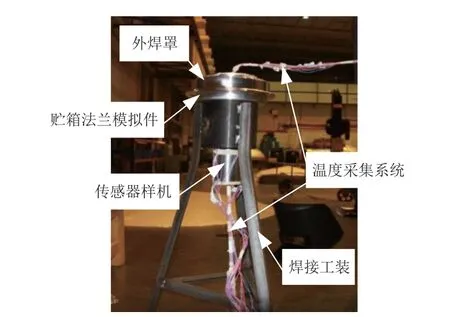

为摸清密封外焊罩焊接工艺对传感器的影响,开展焊接热效应实验。实验系统由箱底传感器样机、贮箱法兰模拟件、外焊罩、焊接工装及温度采集系统等组成,如图2 所示。实验室内环境温度为18 ℃左右。

图2 外焊罩焊接热效应实验系统Fig.2 Test system of welding thermal effect for the outer welding cover

根据传感器上敏感元件及关键电路的位置,在传感器样机上设置20 个温度测点,测点分布见图3。其中,测点1~5 分布在传感器上盖上,测点6~14分布在传感器导管组件上,测点15~20 分布在传感器导管内的印制电路板上。

图3 传感器样机温度测点分布Fig.3 Temperature measurement points distribution on the sensor prototype

3 实验过程

为减小外焊罩焊接热对传感器的影响,采用分段焊接及分段散热的工艺方法。焊接过程中,全程实时监测传感器上测点温度变化情况,从而确定适当的焊接时间、散热时间等。传感器密封外焊罩焊接热效应实验过程如下:

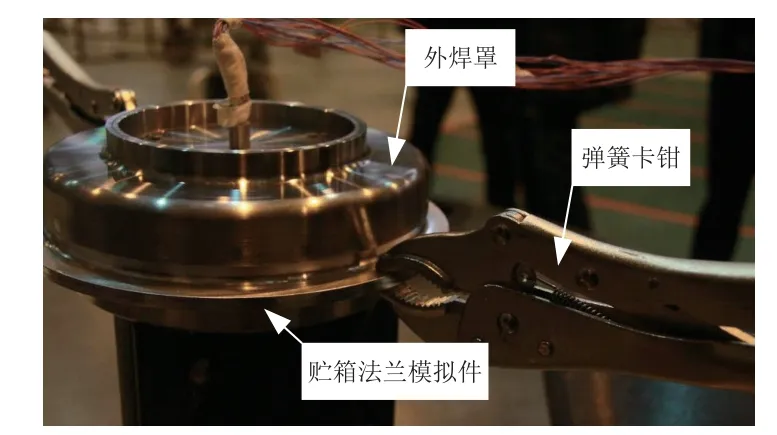

1)传感器样机、贮箱法兰模拟件、外焊罩与焊接工装安装,用弹簧卡钳将外焊罩与贮箱法兰模拟件夹紧定位,见图4。

图4 外焊罩与贮箱法兰模拟件焊接前夹紧定位Fig.4 Clamping and positioning of simulated outer welding cover and tank flange before welding

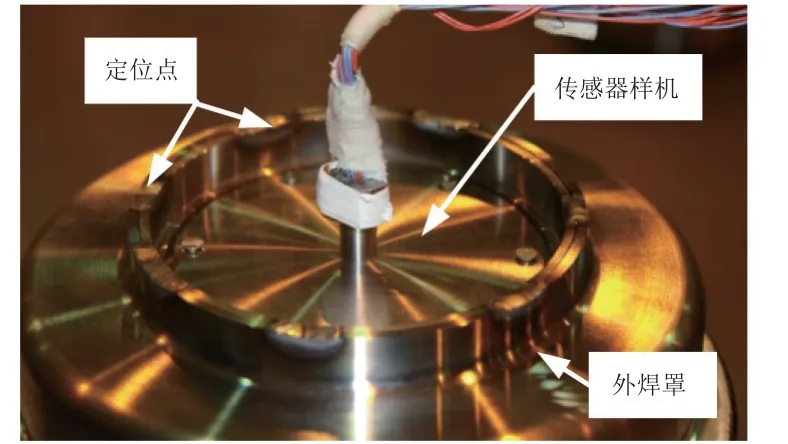

2)为防止外焊罩与贮箱法兰模拟件发生相对错动,正式焊接前,先在外焊罩与贮箱法兰模拟件对接面上点焊8 个定位点,焊接定位点前温度采集设备即开始工作,见图5。

图5 外焊罩与贮箱法兰模拟件定位焊接Fig.5 Tack welding between simulated outer welding cover and tank flange

3)8 个定位点将外焊罩与贮箱法兰模拟件对接面焊接环缝均分为8 段后,采用不填丝的熔焊氩弧焊逐段焊接。每段焊接完成后,采用低压气源对焊接部位进行通风散热,待测点温度不再上升后,再开展下一段的焊接操作。由起初几段焊接过程的温度测点数据发现焊接带来的加热效应并不严酷,因此后续焊接过程中逐步缩短每段的散热时间,最后3 段焊接操作之间未通风散热,合并至所有焊接完成后再进行通风散热。焊接及散热时间见表1 所示。外焊罩与贮箱法兰模拟件正式焊接完成后的情况见图6。

表1 外焊罩与贮箱法兰模拟件焊接及散热时间Table 1 Welding time and heat dissipation time of simulated outer welding cover and storage tank flange

图6 外焊罩与贮箱法兰模拟件正式焊接完成Fig.6 Finished welding between simulated outer welding cover and tank flange

4)同样,为防止外焊罩与传感器样机发生相对错动,外焊罩与传感器样机正式焊接前,在对接面上点焊7 个定位点,焊接定位点前温度采集设备即开始工作,见图7。

图7 外焊罩与传感器样机定位焊接Fig.7 Positioning welding between outer welding cover and sensor prototype

5)7 个定位点将外焊罩与传感器样机对接面焊接环缝分为7 段后,采用不填丝的熔焊氩弧焊逐段焊接。每段焊接完成后,采用低压气源对焊接部位进行通风散热,待测点温度不再上升后,再开展下一段的焊接操作。由于焊接造成的加热效应并不严酷,焊接完成后未进行长时间通风散热。焊接及散热时间见表2 所示。外焊罩与传感器样机正式焊接完成后的情况见图8。

表2 外焊罩与传感器样机焊接及散热时间Table 2 Welding time and heat dissipation time of outer welding cover and sensor prototype

图8 外焊罩与传感器样机正式焊接完成Fig.8 Finished welding of outer welding cover and sensor prototype

4 实验结果及分析

4.1 外焊罩与贮箱法兰模拟件定位焊接

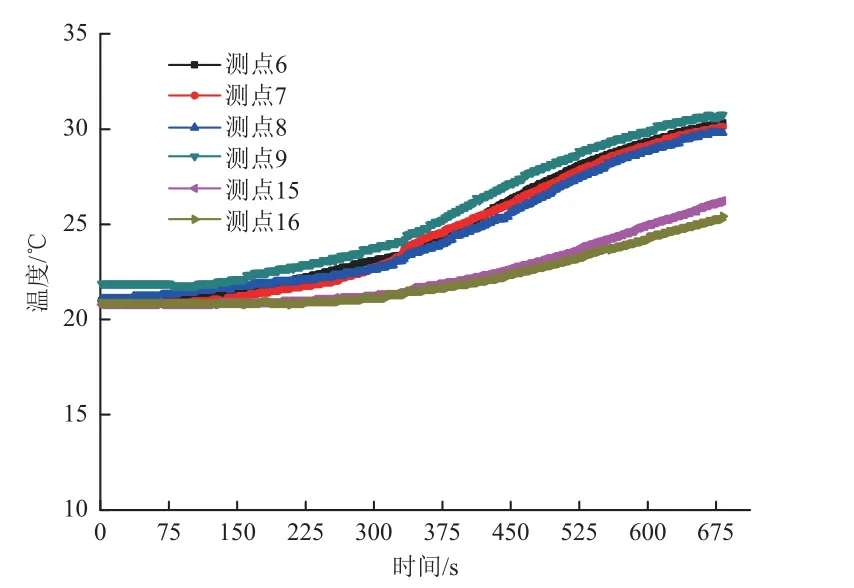

外焊罩与贮箱法兰模拟件定位焊接时,测点6、7、8、9、15、16 靠近焊接热影响区域,温度变化明显,需关注(其他测点温度变化不明显,不再分析)。其中测点6、7、8、9 位于传感器法兰上,测点15、16 位于传感器导管内的印制电路板上。各测点温度随时间变化曲线见图9,测温时间步长为1.5 s,下同。可以看到:焊接过程中,各测点都有一定的温升,最高温度均在31 ℃以下,最大温升不超过10 ℃;由于距焊接位置较远且自身比热容较高等原因,位于印制板上的测点15、16 的温升相对较小,较传感器法兰上测点的温升小50%左右。

图9 外焊罩与贮箱定位焊接温度变化曲线Fig.9 Temperature variations of measurement points during positioning welding between outer welding cover and storage tank flange

4.2 外焊罩与贮箱法兰模拟件正式焊接

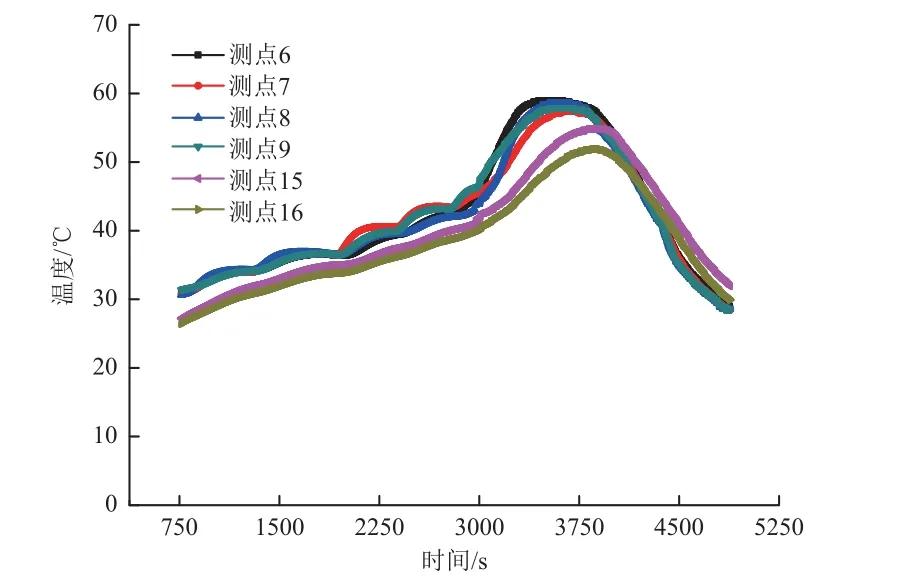

外焊罩与贮箱法兰模拟件正式焊接时,测点6、7、8、9、15、16 的温度随时间变化曲线见图10。可以看到:焊接过程中,各测点都有一定的温升,最高温度均在60 ℃以下,最大温升不超过30 ℃;焊接完成后经长时间通风散热,测点温度明显下降;安装在印制板上的测点15、16 的温升相对较小,温度变化曲线更为平滑,温升比较连续,与传感器法兰上测点间的差距已不明显。

图10 外焊罩与贮箱正式焊接温度变化曲线Fig.10 Temperature variations of measurement points during formal welding beteen outer welding cover and tank flange

4.3 外焊罩与传感器样机定位焊接

外焊罩与传感器样机定位焊接时,测点1、3、4、5、15、16 靠近焊接热影响区域,温度变化明显,需关注(其他测点温度变化不明显,不再分析)。其中测点1、3、4、5 位于传感器法兰上,测点15、16位于传感器导管内的印制电路板上。各测点温度随时间变化曲线见图11。可以看到:焊接过程中,各测点都有一定的温升,最高温度均在45 ℃以下,最大温升不超过15 ℃;安装在印制板上的测点15、16的温度先下降后上升,这是因为印制板为非金属材料,对外界温度变化反应较金属迟钝,刚开始的温度下降是由上一阶段焊接工作完成后通风散热造成的。

图11 外焊罩与传感器样机定位焊接温度变化曲线Fig.11 Temperature variations of measurement points during positioning welding between outer welding cover and sensor prototype

4.4 外焊罩与传感器样机正式焊接

外焊罩与传感器样机正式焊接时,测点1、3、4、5、15、16 的温度随时间变化曲线见图12。可以看到:焊接过程中,各测点都有一定的温升,最高温度均在61 ℃以下,最大温升不超过25 ℃;由于焊接完成后没有进行长时间通风散热,所以测点温度未大幅度下降;安装在印制板上的测点15、16 的温升相对较小,温度变化曲线更为平滑,温升比较连续,与传感器法兰上测点温度最大相差15 ℃,最高温度较外焊罩与贮箱法兰模拟件焊接时低6 ℃。

图12 外焊罩与传感器样机正式焊接温度变化曲线Fig.12 Temperature variations of measurement points during formal welding between external welding cover and sensor prototype

5 结论

本文提出一种用于运载火箭推进剂贮箱箱底传感器及阀门管路的密封外焊罩结构,对传感器及阀门管路与贮箱箱底法兰密封面实现备保密封。并针对箱底传感器对于外焊罩焊接热效应承受能力较低的风险,开展了外焊罩焊接热效应摸底实验,获得以下结论:

1)分段焊接及焊接间隔中利用低压气源通风散热的焊接工艺能够有效控制传感器的温升。外焊罩焊接过程中,传感器上所有测点最高温度为60.83 ℃,远低于传感器热敏感元件所能承受的的最高温度(120 ℃)要求,不会对传感器电器元件的正常工作造成影响。

2)焊接时间越短、散热时间越长,焊接件的温升越小。因此,适当增加正式焊接前定位焊接点数量,可以有效地缩短每段焊接时间,从而降低焊接热影响区温度。

3)距离焊接区越远,焊接热效应影响越小。因此,适当将敏感元器件远离焊接热影响区,在敏感元件与焊接区之间增加绝热或隔热组件,均能有效隔绝热传导,降低元器件温度。

本研究实验所选用的焊接工艺参数及焊接方法可为同类型箱底传感器外焊罩焊接提供依据,为后续涉及电子元器件的焊接工序提供技术支撑及质量保障。