基于UG的主轴箱底座有限元分析设计

王伟顺,董学哲

(齐重数控装备股份有限公司,黑龙江 齐齐哈尔 161005)

0 引 言

主轴箱底座是机床重要的支承部件。起着承受力和容纳各种零部件的作用,它的动态性能直接影响机床加工精度和生产效率,所以要求其具有足够的动、静态刚度。该主轴箱底座是筋板式结构,本计算方案为铸件、结构件和薄结构件三种方案。为了保证机床具有良好的动、静态性能,并尽可能减轻其重量,必须进行有限元分析计算,以寻求既满足机床精度,又能具有高性价比的最佳结构设计方案[1]。

现利用UG 的结构分析模块,对该主轴箱底座模块铸件、结构件以及外壁减薄的结构件进行有限元分析,计算该零件的固有频率、静态刚度,为设计修改和实际生产应用提供一定的理论依据[2-3]。

1 主轴箱底座结构方案计算分析

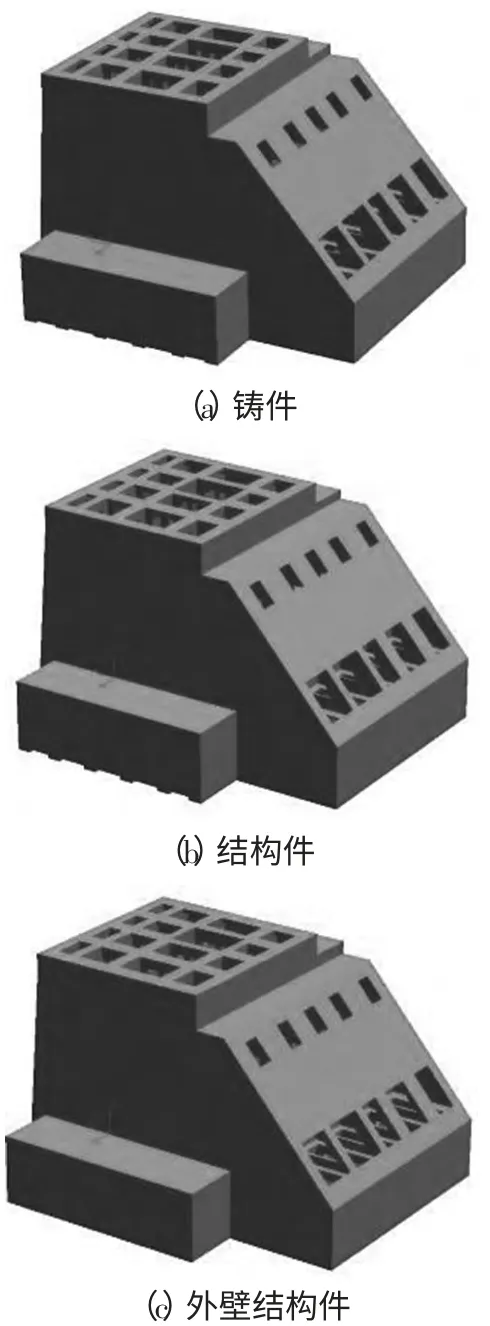

1)建立几何模型。这里分析的是重型卧车主轴箱底座,用于重大专项项目数控重型卧式镗车床,由于该零件结构复杂,所以用UG 软件进行三维实体建模。利用UG软件建立的主轴箱底座几何模型、铸件、结构件、外壁减薄结构件如图1 所示。

2)有限元网格划分。选用UG 软件结构分析模块提供的四面体单元对主轴箱底座进行网格划分,得到有限元模型。

2 定义材料属性

主轴箱底座是支承件中的重要部件,其在工作时承受主轴箱、花盘及工件的巨大压力,必须具有较高的强度,所以铸件材料选为灰铸铁HT250。根据相关资料,HT250 的质量密度为7.3×103kg/m3;弹性模量为110 GPa;泊松比为0.28。结构件材料选为铸钢。根据相关资料,铸钢的质量密度为7.8×103/m3;弹性模量为155 GPa;泊松比为0.28。

2.1 定义约束

主轴箱底座通过地脚螺栓与地面连接,约束了主轴箱底座X、Y、Z方向的移动以及绕X、Y、Z 轴的转动,为了模拟实际工况,边界处理时,将主轴箱底座与螺栓结合面进行全约束[4]。

2.2 主轴箱底座的受力状态

已知:花盘质量为18.5 t,最大工件质量为200 t,主轴箱质量为53.5 t,工作状态以及主轴箱底座的受力简图见图2。

图1 主轴箱底座几何模型

图中主轴箱底座承受的均布载荷P=P1+P2,P1为承受主轴箱重量的均布载荷,大小为53.5 t,P2为承受花盘与工件重量的均布载荷,大小为67.5 t;除此之外,花盘与工件分别对主轴箱底座具有弯矩的作用,由于UG 的scenario 模块的四面体单元只支持平面自由度,力矩载荷不能应用于三维单元,所以将力矩转化为等效力偶加载在主轴箱底座的前后沿上,经计算力的大小为F1=F2=31 t。

图2 主轴箱底座的受力简图

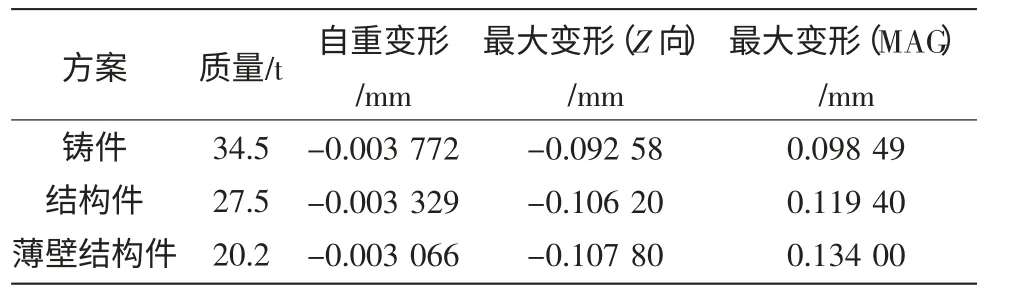

3 主轴箱底座结构方案有限元分析数据

3.1 机床主轴箱底座静态分析

机床工作时,主轴箱底座受到工件和花盘的压力作用以及分别对主轴箱的弯距,主轴箱底座上表面承载主轴箱质量53.5 t 的均布载荷以及花盘和工件作用于它的均布载荷127.5 t,将弯矩转化为等效力偶之后,大小为31 t 的力加载在主轴箱底座的前后沿上[5],计算结果如表1 所示。

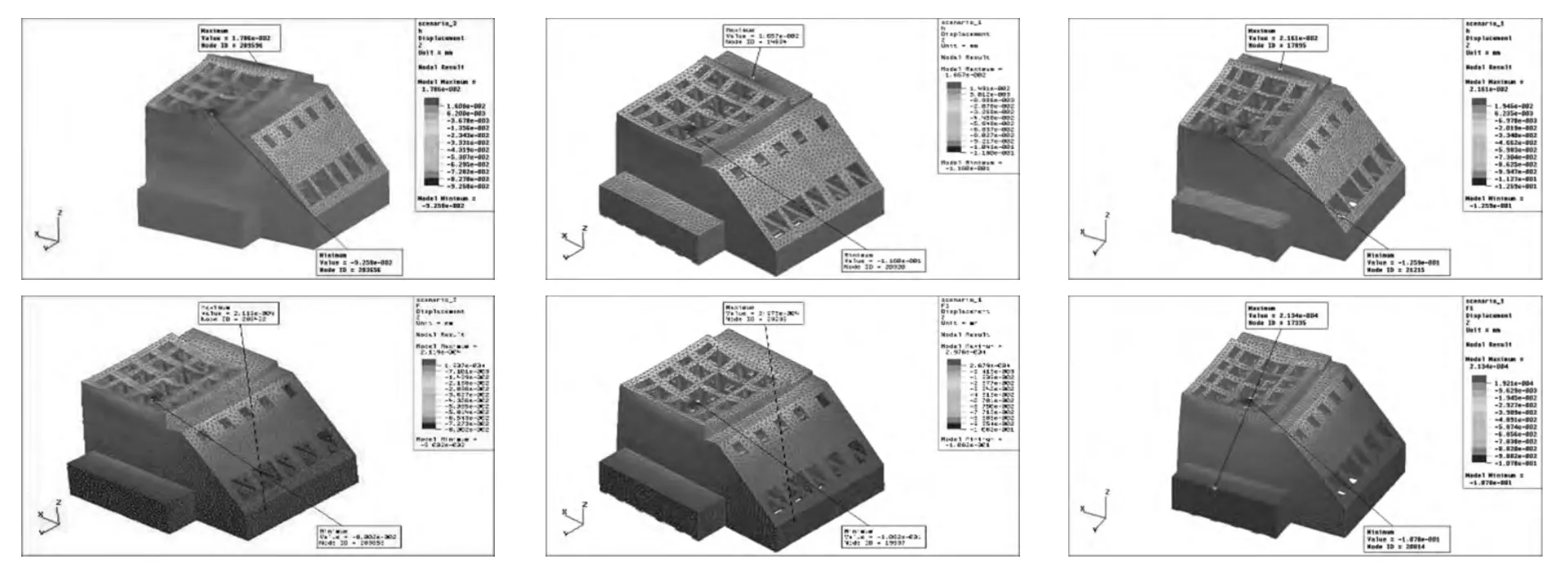

机床主轴箱底座的总位移云图、承受主轴箱以及花盘和工件的均布载荷的变形云图如图3 所示。通过有限元分析,铸件Z 方向最大变形量约为0.092 58 mm,MAG最大变形量约为0.098 49 mm,结构件Z 方向最大变形量约为0.102 6 mm,比铸件大10.8%,MAG 最大变形量约为0.119 4 mm,比铸件大21.2%。薄壁结构件Z 方向最大变形量约为0.107 8 mm,比铸件大16.4%,比厚壁结构件大1.5%,MAG 最大变形量约为0.134 mm,比铸件大36%,比厚壁结构件大12.2%。

表1 主轴箱底座自身刚度计算结果表

由分析数据和变形云图可以看出,无论是铸件、结构件还是薄壁结构件,变形量最大的位置基本一致,在上表面,X 负方向的第二条和第三条筋板之间与Y 负方向第一条筋板的交汇处附近(见图3),可知该处为最薄弱的环节,由模型可知该处清砂孔较大,即两筋板间跨距较大,建议加筋[6]。

图3 主轴箱底座的总位移云图

3.2 机床主轴箱底座模态分析

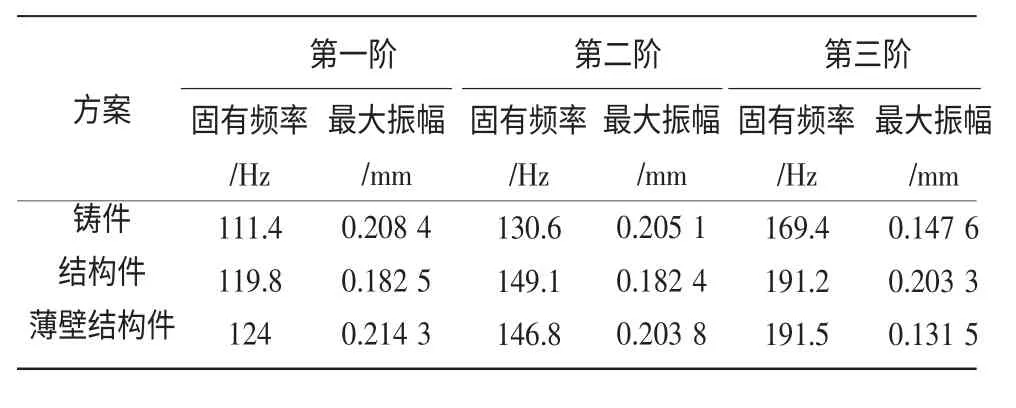

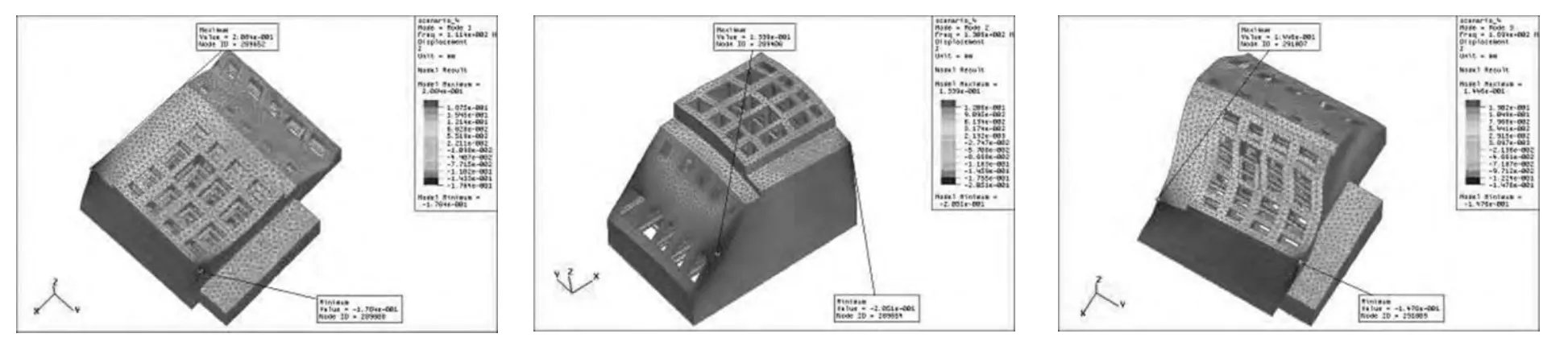

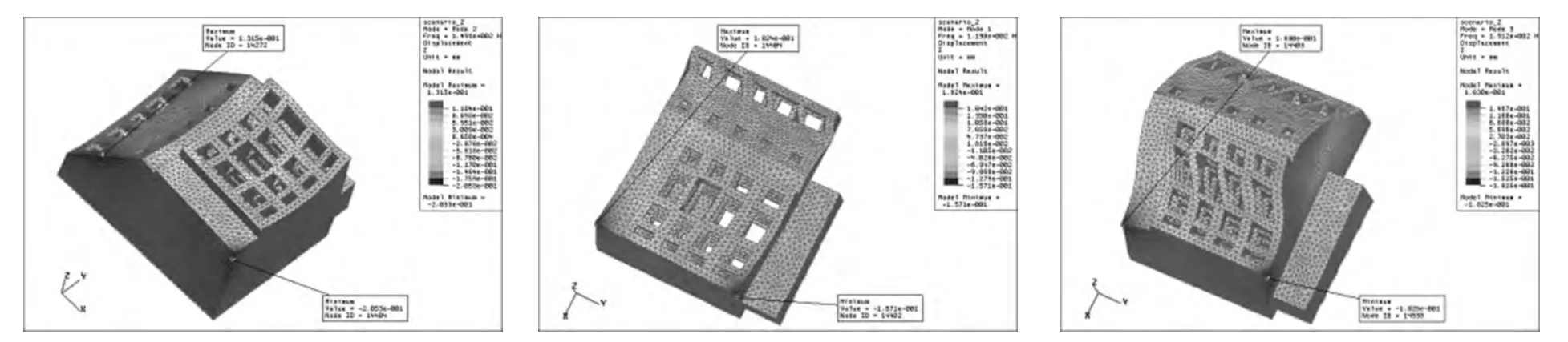

机床主轴箱底座模态分析主要分析主轴箱底座的固有频率和振型,其作用为:避免床身受载后发生共振现象,同时也是进行其他动力学(响应谱)分析的起点。由于低阶模态对振动系统的影响较大,因此现分别计算了主轴箱底座铸件、结构件、薄壁结构件的前三阶模态,经模态分析,振型图如图4、图5、图6 所示。主轴箱底座模态分析后的结果见表2。

表2 主轴箱底座模态计算结果表

由以上振型图可以看出铸件、结构件、薄壁结构件的振型相似,第一阶振型为弯曲振型,第二阶振型为弯曲振型,第三阶振型为扭转振型[7-8];最大变形量的位置相似。图4 为铸件主轴箱底座前三阶振型图,第一阶频率为111.4 Hz,在该振型下主轴箱底座的最大变形为0.208 4 mm;第二阶频率为130.6 Hz,在该振型下主轴箱底座的最大变形为0.205 1 mm;第三阶频率为169.4 Hz,在该振型下主轴箱底座的最大变形为0.147 6 mm。图5 为结构件主轴箱底座前三阶振型图,第一阶频率为119.8 Hz,在该振型下主轴箱底座的最大变形为0.182 5 mm;第二阶频率为149.1 Hz,在该振型下主轴箱底座的最大变形为0.182 4 mm;第三阶频率为191.2 Hz,在该振型下主轴箱底座的最大变形为0.203 3 mm。图6 为薄壁结构件主轴箱底座前三阶振型图,第一阶频率为124 Hz,在该振型下主轴箱底座的最大变形为0.214 3 mm;第二阶频率为146.8 Hz,在该振型下主轴箱底座的最大变形为0.203 8 mm;第三阶频率为191.5 Hz,在该振型下主轴箱底座的最大变形为0.131 5 mm。

图4 铸件主轴箱底座前三阶振型云图

图5 结构件主轴箱底座前三阶振型云图

图6 薄壁结构件主轴箱底座前三阶振型云图

由计算数据可知,结构件主轴箱底座固有频率大于铸件主轴箱底座,与薄壁主轴箱底座相差不大。

4 结 论

1)铸件主轴箱底座的计算质量为34.5 t。结构件主轴箱底座的计算质量为27.5 t。薄壁结构件主轴箱底座的计算质量为20.2 t。

2)由静态分析计算数据可知,铸件主轴箱底座的变形量最小,自身静态刚度最好;结构件主轴箱底座(壁厚为40 mm)的变形量较铸件主轴箱底座(壁厚为40 mm)大,结构件主轴箱底座(壁厚为20 mm)的变形量较结构件主轴箱底座(壁厚为40 mm)大,刚度较铸件主轴箱底座与焊接件主轴箱底座差。

[1] 王伟顺,朱立祥.基于UG 与实验相结合的立车横梁前下导轨基面反变形加工[J].机械工程师,2013(6):122-123.

[2] 许昆平,张力,余光怀.大型数控回转工作台台面拼接技术[J].制造技术与机床,2013(8):86-88.

[3] 汪俊国,方正德.数控回转工作台结构设计[J].机械工程师,2012(10):155-157.

[4] 刘晓玲,江崇民.重型立式车铣复合机床回转工作台研究[J].机械工程师,2014(1):172-173.

[5] 孙德洲.采用双楔环-钢球定位的新型回转工作台[J].组合机床与自动化加工技术,2005(4):82-84.

[6] 许昆平,余光怀,罗永俊.回转工作台静压导轨设计[J].机床与液压,2013(1):80-83.

[7] 赵群.加工中心回转工作台部件的结构分析[J].现代制造工程,2002(5):35-36.

[8] Wang Weishun.Design and FEM analysis of a large turning table[J].Applied Mechanics and Materials,2014,494-495:606-610.