固液捆绑火箭尾舱设备随机振动环境优化预示分析

龙新军,欧阳涵,方贤亮,潘望白,胡迪科

(上海宇航系统工程研究所,上海 201109)

0 引言

在发射主动飞行段,运载火箭的起飞喷流噪声直接作用于箭体各舱段,将使安装于舱段上的单机设备经历较为恶劣的高频随机振动[1-2],直接影响箭上单机设备的飞行安全。因此,在运载火箭研制阶段,作为箭上单机设备开展动力学环境设计及试验的重要输入之一[3-4],合理预示各舱段随机振动环境条件具有十分重要的工程意义。

相比于液体发动机,固体发动机工作产生的喷流噪声量级往往更大,因此对于固液捆绑火箭而言,多个固体助推发动机与芯级液体发动机喷流噪声的组合捆绑效应将使舱段高频随机振动环境更为恶劣,尤其是靠近发动机喷口的固体助推发动机尾舱。而且,固体助推发动机尾舱不作为全箭主承力结构舱段,其整舱强度和刚度相比参与全箭主承力作用的芯级尾舱要弱,因而会进一步加剧喷流噪声作用下固体助推发动机尾舱内设备高频随机振动环境的恶劣程度[5]。

目前,有限元分析(FEA)和统计能量分析(SEA)方法在高频随机振动响应数值仿真预示中运用较为普遍[6-8]。理论上,这2 种方法对任何结构均可以实现任意频段范围内的数值分析,但在实际应用中需根据不同情况进行选择[7,9]。有限元法通过网格划分可以获得结构任意局部位置的具体响应,但当分析频率上限提高后,网格密度增大和结构具体细节要求提高将带来计算成本的大幅提升和分析精度的降低[10]。统计能量法可较大程度上忽略结构具体且复杂的连接形式,通过结构和声腔子系统的划分,在不需要建立复杂精确模型的前提下即可快速高效地计算得到关注部位子系统的响应结果[11-12],但所得为统计平均结果而非局部具体位置的响应结果,且在中低频段计算精度较差[13-14]。虽然混合有限元-统计能量分析(FE-SEA)法能解决统计能量法中低频仿真预示精度差的问题[15-17],但在根据模态密度划分有限元子系统和统计能量子系统方面主观性较大,而不同的划分结果对最终计算结果的影响较大[18],且实际混合建模过程较为复杂。

本文重点针对某固液捆绑火箭试样阶段的固体发动机尾舱设备与支架安装面高频随机振动环境进行优化分析。由于需要考虑设备安装界面具体局部位置的响应情况,所以采用有限元法进行仿真分析,并就分析结果进行优化设计和试车实测。

1 某固体发动机初样阶段试车数据分析

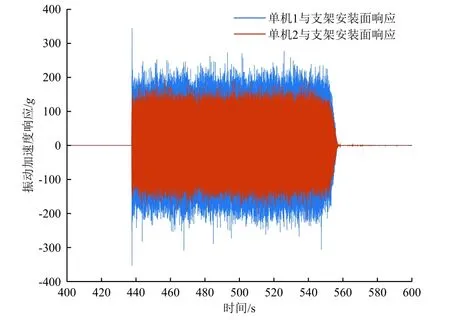

某固体发动机初样研制阶段完成了地面动力热试车试验,其中尾舱与固体发动机后裙连接,且安装有部分主要单机设备。试验时搭载测量了固体发动机工作期间尾舱部分单机设备与支架安装面的振动响应以及模拟尾舱附近的噪声等力学环境参数。试车过程中2 台主要单机设备与支架安装面的最大振动加速度时域响应如图1 所示。

图1 单机与支架安装面振动加速度时域响应Fig.1 Time domain response of vibration acceleration between the unit equipment and its support mounting surface

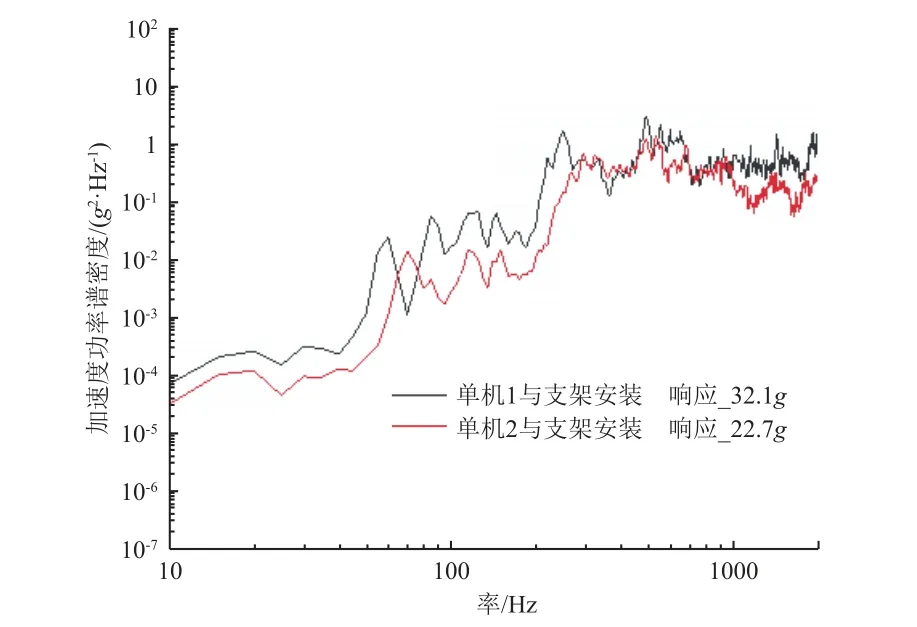

由图1 可知,振动全程响应较为平稳,因此选取振动加速度时域响应数据在试车前期、中期、末期的3 个平稳段数据进行加速度功率谱密度(PSD)分析,并对3 段加速度功率谱密度作平均处理,得到对应测点的振动加速度功率谱密度曲线如图2所示,在10~2000 Hz 范围内,单机1 与支架安装面加速度响应均方根为32.1g,单机2 与支架安装面加速度响应均方根为22.7g。

图2 单机与支架安装面随机振动响应功率谱密度曲线Fig.2 PSD of random vibration response between the unit equipment and its support mounting surface

以上试车结果表明,2 台单机与支架安装面的随机振动响应均方根较大,其中单机1 与支架安装面的随机振动响应均方根超出验收条件(均方根25.6g)。若根据试车实测高频随机振动响应结果对单机随机振动环境条件重新进行设计,会对单机设备在设计、试验验证、成本及生产进度等方面产生较大负面影响,因此亟需对尾舱随机振动环境开展优化设计分析。

相比于初样阶段,试样阶段固体发动机真实尾舱为两段式,对单机设备布局做了相应调整,尾舱整体刚度有所提高,但预计在发动机喷流噪声作用下尾舱单机设备随机振动环境仍偏恶劣,因此下文采用有限元法,对该固体发动机试样阶段的真实尾舱高频振动环境开展仿真预示与优化分析。

2 试样阶段尾舱随机振动环境预示与优化分析

固体发动机地面热试车时通常可安装真实的尾舱及各类单机设备。通过地面热试车对尾舱重要单机设备安装界面、舱段内外表面附近等开展振动噪声环境参数搭载测量分析来获取真实的力学环境参数,可为运载火箭全箭力学环境条件设计、复核、优化及相关仿真等提供最直接的分析参考[19-20]。

2.1 尾舱有限元分析模型的建立

根据试样阶段固体发动机尾舱的几何结构,采用壳单元+梁单元建立尾舱主体蒙皮加筋结构有限元模型;对于尾舱上安装的主要单机设备,保留其安装支架全尺寸有限元模型,单机设备则采用集中质量点单元进行模拟,并赋予与对应单机设备一致的质量及惯量,采用MPC(多点耦合)单元与对应安装支架进行连接;其他质量较小设备则通过非结构附加质量形式赋予蒙皮壳单元。最终建立尾舱有限元分析模型,如图3 所示。

图3 试样阶段固体发动机尾舱有限元分析模型Fig.3 FEA model of tail cabin of a sample-staged solid engine

2.2 关键输入参数确定

开展噪声激励下随机振动响应分析时,需要将噪声激励转变为声压功率谱密度形式,在仅有给定的噪声声压级谱的情况下,可采用式(1)将噪声声压级谱转换为声压功率谱密度[7],

式中:S(fc)为声压功率谱密度;fc为常用的倍频程或者1/3 倍频程中心频率;Δfc为fc对应频带带宽;Lp为fc对应声压级;Pref为参考声压,通常取Pref=2×10-5Pa。

本文直接取初样试车时靠近尾舱舱壁噪声传感器获得的声压时域响应作为输入激励,施加于尾舱舱壁蒙皮结构上。计算得到该激励在10~2000 Hz内的声压功率谱密度曲线,如图4 所示。

图4 噪声激励声压功率谱密度曲线Fig.4 PSD curve of sound pressure under noise excitation

通常来说,结构整体阻尼随振幅的增大而增大,而振幅一般随对应频率的增大会显著减小[7],因此对于随机振动仿真分析中采用随频率增大而减小的阻尼是比较合理的。本文采用文献[7]给出的经验阻尼模型(参图5)。

图5 经验阻尼模型[7]Fig.5 Empirical damping model[7]

2.3 单机与支架安装面响应仿真结果

采用图4 所示噪声声压激励和图5 所示阻尼参数进行随机振动仿真分析,取各单机质心与支架连接MPC 从节点附近一个网格外节点作为加速度响应输出位置,仿真得到的尾舱3 台主要单机设备与支架安装面的最大响应总均方根仍然较大(分别为20.1g、22.1g、27.2g),其中单机3 与支架安装面的随机振动响应均方根超出验收条件(均方根25.6g),需要优化。

3 设备安装面响应优化分析

3.1 仿真分析

本节主要通过改变尾舱蒙皮和单机设备支架的厚度对各单机设备与支架安装面的高频随机振动响应进行优化分析。初始状态下,尾舱蒙皮厚度为1.0 mm,单机设备支架厚度为2 mm。

保持单机设备支架厚度2 mm 不变,改变尾舱蒙皮厚度,计算得到不同蒙皮厚度下各单机设备与支架安装面高频随机振动的最大响应均方根,如表1 所示。可以看到,随着蒙皮加厚,单机与支架安装面响应均方根总体表现为小幅增大,表明增加蒙皮厚度对单机与支架安装面高频随机振动响应无明显改善。

表1 不同蒙皮厚度下单机与支架安装面随机振动最大响应均方根仿真结果Table 1 Simulation results of root mean square of maximum vibration response between the unit equipment and its support mounting surface against skin thickness

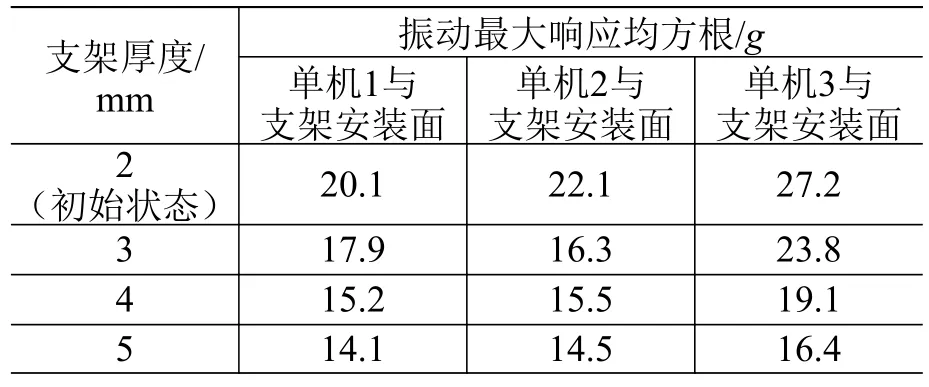

保持尾舱蒙皮厚度1.0 mm 不变,改变单机设备支架厚度,计算得到不同单机设备支架厚度下各单机设备与支架安装面高频随机振动的最大响应均方根,如表2 所示。可以看到,随着支架增厚,单机与支架安装面响应均方根均有一定减小,支架厚度增加到5 mm 时,单机与支架安装面响应均方根下降为初始状态的70%左右,改善效果较为明显。

表2 不同支架厚度下单机与支架安装面随机振动最大响应均方根仿真结果Table 2 Simulation results of root mean square of maximum vibration response between the unit equipment and its support mounting surface against support thickness

3.2 试车结果对比

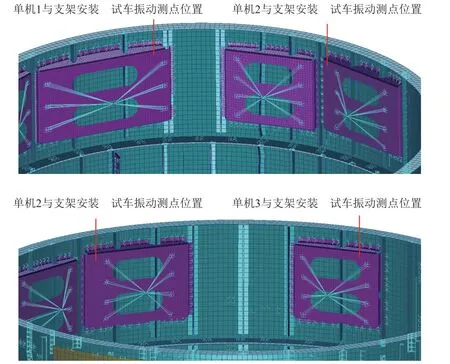

结合仿真优化分析结果,综合考虑支架重量和加工难度,确定试样阶段尾舱设备支架按4 mm 厚度进行重新设计,并在试样阶段固体发动机试车过程中对部分单机设备与支架安装面进行力学环境搭载测量,振动测点位置如图6 所示。

图6 单机与支架安装面试车振动测点位置示意Fig.6 Schematic of vibration measurement points on the unit equipment and its support mounting surface

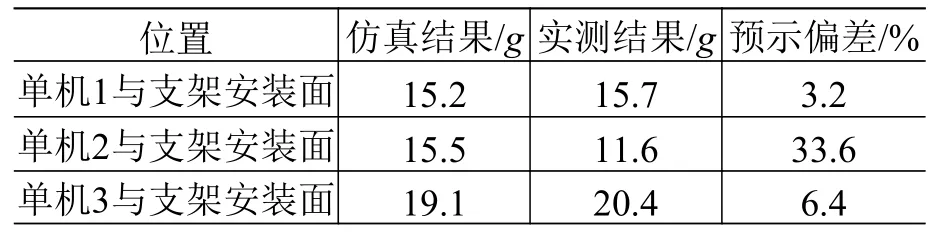

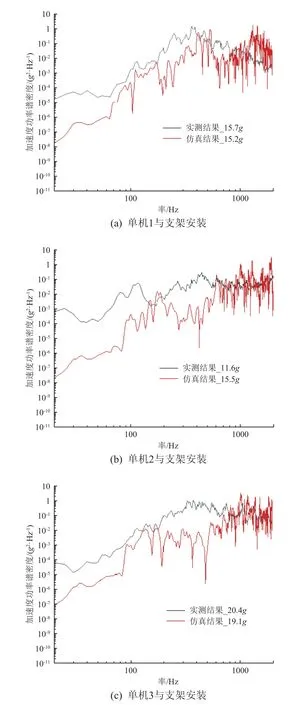

将试样阶段试车实测结果与2.3 节中的仿真预示结果进行对比,其中最大响应均方根对比如表3所示,功率谱密度曲线对比如图7 所示。试车结果同样显示,单机设备随机振动环境得到明显改善。3 台单机与支架安装面的仿真与试车实测功率谱密度曲线整体趋势相似,其中单机2 与支架安装面振动测点附近存在2 个支架翻边与舱壁同一加强筋铆接连接形式,而在仿真模型中对该处连接模拟偏弱,导致仿真结果相比试车实测结果偏大(偏差为33.6%,对应为2.5 dB),但仍可满足工程上一般要求的±3 dB 偏差范围,验证了仿真预示结果的可信度。

表3 单机与支架安装面随机振动最大响应总均方根仿真与实测结果对比Table 3 Comparison between simulation and test results of the total root mean square of maximum random vibration response of the unit equipment and its support mounting surface

图7 单机与支架安装面随机振动响应功率谱密度仿真与实测结果对比Fig.7 Comparison between simulation and test results of PSD of random vibration of the unit equipment and its support mounting surface

仿真与实测结果对比分析表明,本文基于噪声激励对某固体发动机尾舱单机设备高频随机振动环境响应进行优化和预示的方法合理可行。

4 结束语

本文采用有限元分析方法,基于噪声输入激励,针对某固液捆绑火箭试样阶段的固体发动机尾舱设备与支架安装面高频随机振动环境进行优化和预示分析,结果表明:增加蒙皮厚度无明显改善效果,增加单机设备支架厚度改善效果显著。结合分析结果确定试样阶段尾舱设备支架按4 mm 厚度进行重新设计并开展试车实测,对比表明:3 台关键单机与支架安装面随机振动响应均方根的仿真预示与实测结果间的偏差分别为3.2%、33.6%(2.5 dB)、6.4%,满足工程上一般要求的±3 dB 偏差范围。

综上,本文提出的基于噪声激励对某固体发动机尾舱单机设备高频随机振动进行优化预示的方法合理可行,可为后续运载舱段在噪声激励下的高频随机振动环境预示和优化提供参考。