T型天然气管道掺氢输送流动特性数值模拟研究

王 帅,杨成功,周 海,牛蓓媛,李建宁,罗婷婷

(1.延安大学 石油工程与环境工程学院;2.延安市油气高效管输与流动保障工程技术研究中心,陕西 延安 716000)

氢能作为一种清洁高效且适用范围广泛的能源媒介,是连接传统化石能源与可再生能源的重要纽带,在当前能源产业的进展中具备关键性地位[1-3]。然而氢气的输送一直是制约氢能产业链发展的难题。将氢气与天然气掺混,利用在役天然气管道及其输配管网进行输送,是目前可实现安全、高效、大规模和长距离输氢至终端用户的最佳潜在方式。但我国现役长输管道以钢管为主,尤其是中高压管道,氢气的掺入将使之更容易发生氢损伤[4]。且由于天然气与氢气在物理化学性质方面存在着差异,向天然气中掺氢输送将对输气系统管道水力热力特性和管道安全等方面造成极大影响[5-6]。

目前,国内外学者关于天然气掺氢输送进行了一系列研究,李敬法等[7]采用文献调研,回顾与分析了近年来国内外掺氢天然气管道输送的主要方向研究进展;周慧等[8]采用数值模拟的方法研究了纯氢与掺氢天然气的节流特性,并建立了三段式节流系数预测新方法;周军等[9]采用沃泊热值指数、A.G.A指数、韦弗指数3种判定方法分析了氢气和天然气的互换性,明确了满足天然气互换性要求的最大掺氢比例;刘啸奔等[10]针对掺氢天然气管道,研究了氢与管材、焊缝和非金属材料相容性等3个管道完整性评价关键问题;胡玮鹏等[11]通过Fluent软件建立了三维埋地纯氢/掺氢天然气管道泄漏模型,分析了多种因素对其泄露的影响;陈珂等[12]研究了天然气管道掺氢输送对离心压缩机气动性能和稳定工作范围的影响;张佩颖[13]和于子龙等[14]研究了天然气组成分析标准和物性计算标准在掺氢条件下的适应性。以上文献多集中于天然气掺氢过程掺混热值、掺混比例及输送安全方面的研究。

然而,氢气和天然气密度差异可引起流动分层,使氢气在管道中浓度分布不均,在局部形成氢气的聚集,影响掺氢管道流动状态的复杂性与输送的安全性。刘翠伟等[15]建立了掺氢天然气混合模型,研究管道停输和管道流动工况的氢气摩尔分数变化,得出掺氢天然气摩尔分数分布规律;朱红钧等[16]剖析了均匀掺入不同摩尔分数氢气的起伏天然气管道停输后气体静止分层的过程。但对于天然气掺氢后混气均匀性、天然气管路中氢气低速区和氢气聚集区的报道较少。安永伟等[17]对T型掺混管路和10种变径掺混管路进行数值模拟研究,可对天然气掺氢在管道中流动的氢浓度分布和管道变径选取提供参考。本文基于以上研究,针对输气系统管道水力热力特性与管道安全,采用Simdroid和Fluent平台,模拟研究管道规格、流速、掺氢比、惨氢方式、管道压力等多种因素下的天然气-氢气的掺混效果,以明确不同条件下天然气掺氢后混气均匀性、氢气低速区和聚集区,从而为随动掺氢控制,开发快速、高效掺混工艺提供参考与依据。

1 模型的建立与分析

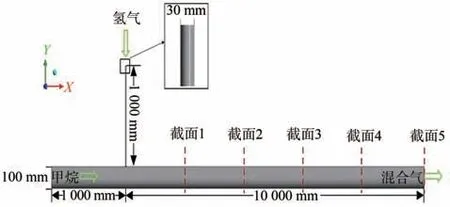

1.1 掺混管路模型

为研究天然气-氢气掺混过程及影响因素,参照国家电投朝阳天然气掺氢示范项目管网的尺寸[18],并根据流体力学中相似原理,构建了本文的T型掺氢管道模型,如图1所示。主管道内径为100 mm,掺氢点上游为1 000 mm,下游为10 000 mm,氢气掺混管路位于主管道上方,垂直于主管路,管内径为30 mm,长度为1 000 mm。在掺混点下游设有5 个采样截面,假设主管道入口介质为纯甲烷(天然气的主要成分),掺氢管道入口介质为纯氢气,管道的运行参数如表1所示。

表1 T型管道掺氢运行参数

图1 T型管道示意图

1.2 数学模型建立

天然气和氢气在掺混过程及在管道流动中的连续性方程为

其中,ρ为气体的密度;u为气体的流速;t为流动时间。

掺混过程及在管道流动中的动量方程为

其中,p为静压;F为除重力外的外部体积力;τ 为黏性剪切应力张量。

对于动量方程,讨论压力的边界条件,认为除了重力外没有其他体积力。模拟分析中,混合气的出口属于开放边界流场,处于未受扰动状态,即速度梯度为0。因此动量方程简化为

在边界处有(-∇p+ρg→)·n→f=0,即壁面边界与开放边界类似,均有

鉴于掺混流动总是处于湍流状态,采用标准k-ε湍流模型模拟湍流输运特性。掺混过程及在管道流动中的能量方程为

其中,E为能量,T为温度,keff为有效传热系数,τeff为有效黏性剪切应力张量。

掺混流体包含多组分,通过求解第i个组分的组分输运方程,可以获得每个组分的质量分数Yi。其中组分输运方程为

其中,Ri为燃烧反应导致的净生成率,Si为从分散相产生的净生成率。Ji是第i组分的质量扩散通量,在湍流中的质量扩散通量为

其中,SCt是湍流Schmidt 数,默认数值为0.7;μt是湍流黏度。

其中,Di,m为在混合气体中第i种气体组分的质量扩散系数;Xi为第i种气体的摩尔分数;Di,j为气体混合物的温度常数或多项式函数。

由于天然气掺氢的过程中,天然气和氢气遵循理想气体状态方程,由于压力、流量的变化,其掺混气体的浓度或密度相应变化为

其中,pop为掺混气体的工作压力;p为相对于pop的局部相对压力;R为气体常数,MW为气体的分子量,T为气体的温度。

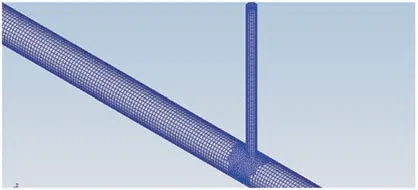

1.3 网格剖分

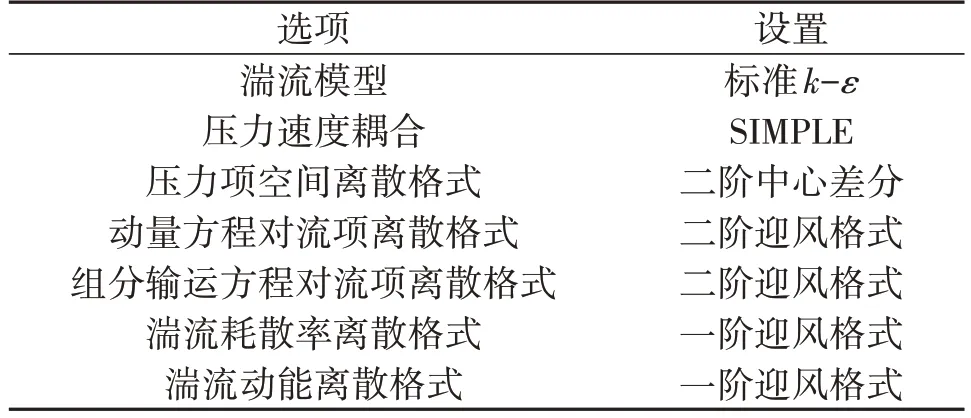

仿真模拟天然气和氢气掺混并在管道中流动时,流体分析的计算精度取决于网格的密度。通常情况下,网格密度越大,仿真结果精度就越高,为保证后续流体分析的精确性,通过设置不同网格尺寸10、15、20 mm 进行网格无关性验证,最终设置网格尺寸大小为20 mm。

同时为提高网格的精度,准确地模拟边界处的精细物理细节,进行边界层设置,设置边界层层数为8,增长率为1.05,首层厚度为0.3 mm;为更好反应两种气体掺混时的流动状态,对模型的连接处进行体加密,选择体类型为圆柱体,细化等级为1,起终点以及加密半径均与设定参数进行绑定;为了保证进出口模拟结果,对其施加面控制,最终生成网格,并进行网格检查,其网络总数为67 324个,如图2所示。设置组分输运模型,对进出口以及壁面的边界条件进行设置,详细的计算模型选择和离散格式,如表2所示。

表2 计算模型选择与离散格式表

图2 网格划分结果

2 结果讨论

2.1 T型掺氢管道气体流动特性

采用Simdorid对T型掺氢管道进行仿真模拟,气体掺混后管道轴向天然气摩尔分数云图如图3A 所示。由于掺混气体氢气具有更轻的质量,相比天然气,支管和主管路的速度大小和方向均不同,因此在T型掺混管路中,氢气主要分布在主管路上半部分。为更清晰观察到天然气掺氢的掺混效果,并保证模拟的准确性,采用Fluent 进行模拟验证得到气体掺混后天然气摩尔分数云图如图3B 所示。可知Simdroid 与Fluent 的仿真结果一致,相互印证,仿真结果准确可靠。

图3 气体掺混后管道轴向截面天然气摩尔分数云图

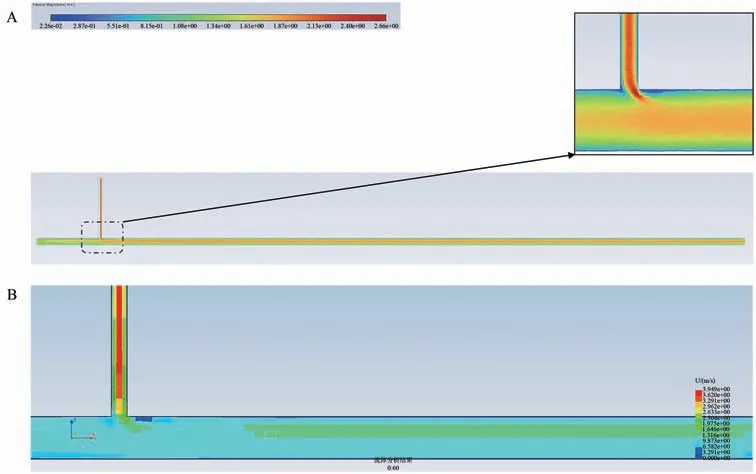

为分析气体参混后T 型掺混管内流速分布、氢气低速区,运用Fluent 与Simdroid 软件进行模拟分析,得到管道横截面速度分布云图如图4 所示。由图4 可知,由于天然气和氢气的速度大小、方向均不相同,在管道交界处发生掺混,两股气体交汇处,出现一个速度3 m/s 左右的区域,即局部放大图的红橙色区域;而在红色区域右侧靠近壁面位置,出现一个速度低于0.5 m/s的区域,即局部放大图的蓝色聚集区域,随着掺混的进行,在距离掺混中心200 mm 左右的距离处,该区域消失。此后主管路中心速度维持在1.6 m/s左右,由于管壁的阻力作用越靠近管壁速度越低。

图4 T型管道气体掺混后速度云图

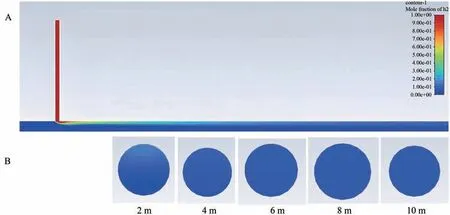

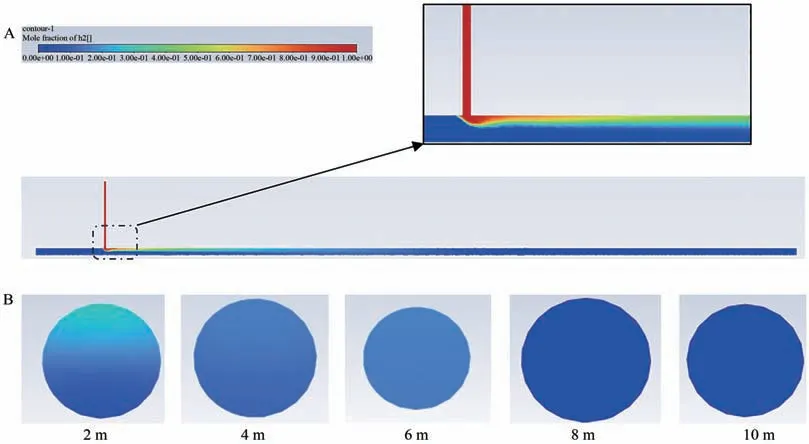

为准确分析掺混过程中氢气浓度分布情况,建立T型掺混管道掺混后轴向截面氢气摩尔分数云图,如图5A所示。可知管输气体仅在距掺混中心2 m范围内管道上方出现较为明显的分层,宽度占据1/3管径左右,掺混处氢气摩尔分数最高,在90%以上。随着掺混距离的增加氢气摩尔分数和浓度逐渐降低,在距掺混中心4~8 m的范围内氢气摩尔分数大约为10%,到达管道终点时氢气摩尔分数小于10%。

图5 气体掺混后管道轴向和横截面氢气摩尔分数云图

为进一步分析氢气在掺混管道中的浓度分布状态,建立了指定横截面(Z1-Z5)氢气摩尔分数云图,如图5B 所示。可知在距离掺混中心2 m 的位置混合气已经基本混合均匀,但在管道上方仍然存在一个氢气浓度较高的区域,约为20%,在距离掺混中心4、6、8、10 m 的位置处均未出现明显分层现象。

通过量化氢气浓度,分析掺混后氢气摩尔分数分布曲线,如图6 所示。发现从掺混处至管道末端(Z1-Z5)5个截面处氢气的摩尔分数逐渐降低,其中掺混处管道上方氢气摩尔分数最高,约为19%,管道末端氢气摩尔分数最低,约为4%,随着掺混距离的增加,管道横截面处氢气摩尔分数跨度也逐渐减小,反映了管内气体混合度逐渐增加。表明了氢气聚集区的分布情况,可为天然气管道快速、高效掺氢掺混工艺提供理论依据。

2.2 掺氢比对掺混效果的影响

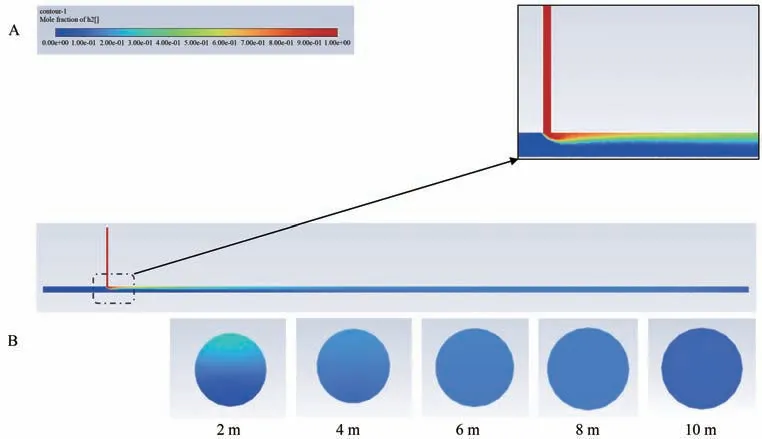

为更清晰观察掺氢比对天然气掺氢掺混效果的影响,将掺氢比由10% 增大为20%,采用Simdorid 模拟建立气体掺混后天然气摩尔分数云图,如图7 所示。采用Fluent 绘制气体掺混后管道轴向氢气摩尔分数云图,如图8A 所示。可知高浓度的氢气(摩尔分数大于60%)主要集中在距掺混中心200 mm 的管道中上部。当掺氢比由10%增大至20%时,管内中上部氢气摩尔分数明显增加,氢气的分层现象也更为显著,宽度占据主管道的1/2 左右。掺混处氢气摩尔分数最高,在90%以上,氢气摩尔分数随着掺混距离的增加而减小,在距掺混中心4~8 m 的范围内氢气摩尔分数在10%~20%范围内,到达管道终点时氢气摩尔分数小于10%。指定管道截面氢气摩尔分数分布如图8B 所示,可知掺氢比为20%时,距离掺混中心2 m 的位置仍会观察到明显分层现象,混合气在距离掺混中心3.5 m 左右的位置开始混合均匀,因而在距离掺混中心4、6、8、10 m 的位置处均未出现明显分层现象。

图7 气体掺混后天然气摩尔分数云图

图8 气体掺混后管道轴向和横截面氢气摩尔分数云图

通过量化氢气浓度,分析掺氢比为20%时掺混管道氢气摩尔分数分布曲线,如图9所示,可以发现从掺混处至管道末端(Z1-Z5)5个截面处氢气的摩尔分数逐渐减小,其中掺混处管道上方氢气摩尔分数最高,约为27%,管道末端氢气摩尔分数最低约为12%。随着掺混距离的增加,管道横截面处氢气摩尔分数跨度也逐渐减小,反映了管内气体混合均匀性增强。与掺氢比为10%的情况(图6)对比分析,可知掺氢比增大后,由于单位时间内进入管道内的氢气大量增加,管内氢气的分层现象更为显著,其所占据的管道横截面积也增大,同时,随着掺混距离的增加,其分层现象持续时间更长。所以在天然气管道快速、高效掺氢掺混工艺设计时,应考虑掺氢比的影响。

图9 气体掺混后氢气摩尔分数分布曲线

2.3 流速对掺混效果的影响

为分析流速对天然气掺氢掺混效果的影响,将主管流速降至0.5 m/s,观察气体掺混后管内氢气摩尔分数分布(图10A),可知当主管流速变慢,其他条件不变的情况下,相较于流速1 m/s(图5A),管道内氢气的摩尔分数显著增加,甚至在掺混点左侧也出现了小部分氢气浓度较高的区域,其分层现象也更加明显,持续距离也更长。

图10 气体掺混后管道轴向和横截面氢气摩尔分数云图

指定截面的氢气摩尔分数云图如图10B 所示,当主管流速降低至0.5 m/s后,在距离掺混点2 m处,分层现象仍然明显,约占到管径的1/2,且在距掺混中心4 m左右,管内气体基本混匀,相较于主管流速1 m/s 的工况(图5B),其完全混匀的距离增加了2 m,管内气体浓度也增加了一定比例,其原因是由于主管内天然气的流速下降,其携带氢气分子的能力减弱,使氢气分子在掺混点处大量堆积,从而使管内分层现象加剧,气体不易混匀。因此,主管流速对天然气掺氢掺混效果的影响较大。

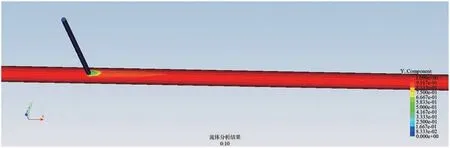

2.4 管道掺氢方式对掺混效果的影响

为探究掺氢方式对天然气掺氢掺混效果的影响,在掺氢比为20%,其他参数均保持不变时,将掺氢管位置由主管上方移至主管下方,进行建模,气体掺混后管道轴向和横截面氢气摩尔分数云图如图11 所示。对比图11A 与图8A,可明显观察到下部掺氢方式较上部掺氢方式分层现象减弱,分层距离持续更短;由图11B 可知混合气在距掺混中心约1 m 的位置已经全部混匀,在2 m 的指定截面无分层现象,相对于上部掺氢的方式(图8B),其混匀距离减少约2.5 m。即下部掺氢方式可显著减小分层现象出现的距离,加速气体混匀,混合气体在掺混点下游不分层,在较短距离内可混合均匀。主要是因为从掺混点溢出后,增加了一个向管道上方扩散过程,极大促使氢气与天然气的充分接触,进而使二者进一步混匀,缩短了分层距离。

图11 气体掺混后管道轴向和横截面氢气摩尔分数云图

2.5 压力与管径对掺混效果的影响

同时,分析了管道压力、主管半径及副管半径对掺混效果的影响。

当主管压力增大,其他工况条件不变的情况下,分层现象减弱,气体完全混匀的距离减小;反之,若主管压力减小,分层现象加剧,气体不易混匀。所以实际天然气管道掺氢时可以通过增大主管压力来加快气体混匀。

当主管半径增大,其他工况条件不变的情况下,分层现象减弱,气体完全混匀的距离减小,其原因是单位时间内天然气的流量增大,其携带氢气分子的能力也增强,使氢气分子不易聚集,从而使管内分层现象减弱,气体完全混匀所需时间变短;反之,主管半径减小,则分层现象加剧,气体不易混匀。因此实际天然气管道掺氢时增大主管半径有助于气体混匀。

当副管半径增大,其他工况条件不变的情况下,分层现象加剧,气体完全混匀的距离增加,其原因是单位时间内氢气的流量增大,氢气分子易在掺混点聚集,从而使管内分层现象加剧,气体完全混匀所需时间变长;反之,副管半径减小,则分层现象减弱,气体容易混匀。因此实际天然气管道掺氢时,减小副管半径气体更易混匀。

3 结论

1)天然气和氢气在管道交界处发生掺混,在两股气体交汇处,出现一个速度3 m/s左右的区域,在该区域右侧靠近壁面位置,出现一个速度低于0.5 m/s的区域,随着掺混的进行,在距离掺混中心200 mm 左右的距离处,该区域消失。由于管壁的阻力作用越靠近管壁速度越低,主管路中心速度维持在1.6 m/s左右。

2)气体掺混后氢气摩尔分数和浓度随着掺混距离的增加而减小,在距掺混中心2 m 范围内管道上方出现较为明显的分层,宽度占据主管道的1/3左右。

3)掺氢比、流速、管道掺氢方式、管道压力以及主管/副管半径均对掺氢掺混效果有一定的影响,相关结果可为天然气掺氢掺混浓度测量点位设置提供参考,同时可对天然气管道掺氢工艺设计及随动掺混技术提供指导。