晋普山煤矿切顶卸压沿空留巷技术应用研究

赵跃军,耿 磊

(1.晋普山煤业有限责任公司,山西 晋城 048000;2.河南明德矿山技术开发有限公司,河南 焦作 454150)

0 引言

目前,国内外煤矿开采沿空留巷的技术种类较多,如膏体充填沿空留巷、高水充填沿空留巷和柔模混凝土充填沿空留巷等[1-3],均需形成巷旁充填体支撑顶板,工序复杂、设备投资较大,并且受工作面开采扰动、顶板来压等影响,留巷后期巷道维护压力较大。而切顶卸压沿空留巷技术可通过爆破预裂手段切断沿空留巷顶板悬臂,达到卸压目的,且设备投入较少,可避免充填带来的材料运输等问题,具有系统简单、成本低、巷道易维护等优点,近年来,该技术已在国内外多个矿井成功应用。从考虑转变矿井开采思路、缓解矿井采掘接替紧张、提高回采率以及提升矿井经济效益的需求出发,晋普山矿决定在9 号煤层901 采区采用切顶卸压沿空留巷技术。

1 地质概况

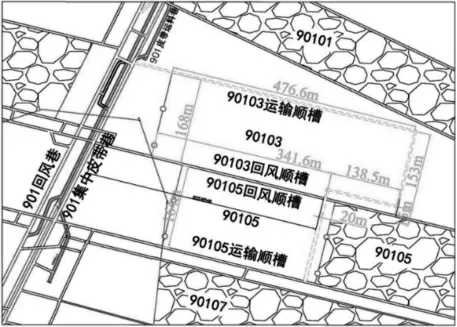

90103 工作面平均埋深为267 m,煤厚为1.38~1.75 m,工作面长153 m,沿空留巷长342 m。9 号煤层顶板主要为石灰岩,局部为泥岩或砂质泥岩,属坚硬顶板、稳定类顶板。老底为石灰岩、砂质泥岩或粉砂岩,属坚硬类底板。9 号煤层层位稳定,全区除极个别区域含1~2 层夹矸外,其他区域皆不含夹矸,夹矸单层厚度最大为0.35 m,结构简单,煤层硬度为1.5~3.2 m。90103 工作面布置如图1 所示。

图1 90103 工作面布置示意图

9 号煤层顶板主要为石灰岩,局部为泥岩或砂质泥岩,石灰岩抗压强度为117~158 MPa,平均为142.667 MPa,属坚硬顶板、稳定类顶板。老底为石灰岩、砂质泥岩或粉砂岩。石灰岩抗压强度平均为134.875 MPa。砂质泥岩,抗压强度平均为88.63 MPa。粉砂岩平均为96.68 MPa,属坚硬类底板。

2 切顶卸压沿空留巷技术原理

2.1 影响沿空留巷围岩稳定性的关键因素

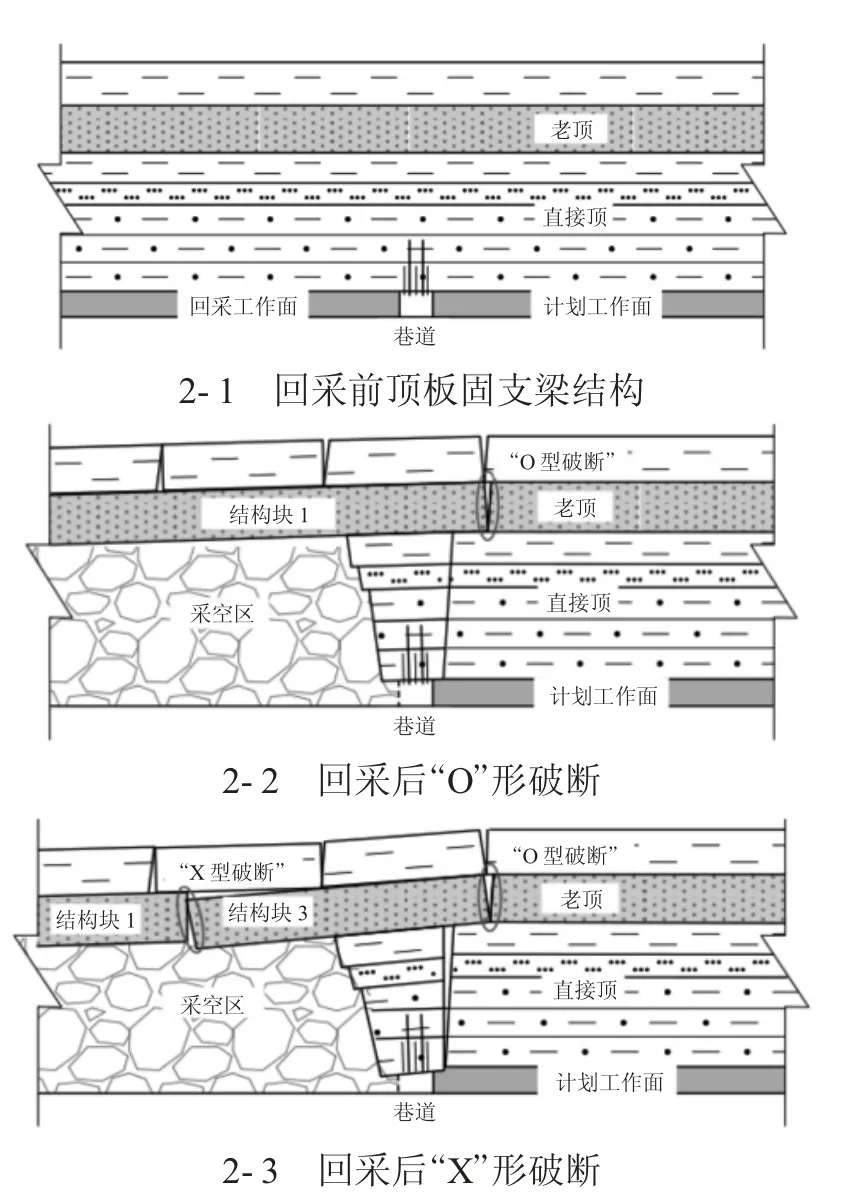

根据以往专家学者研究成果[4-5],长壁工作面从开切眼向前推进一定距离后,依次在悬露基本顶的中央、两个长边以及短边形成平行的断裂线,贯通之后,形成“O”形破断,在回采面进一步推进后,基本顶岩层周期回转形成“X”形破断,破断后形成块体1 和2。随着工作面的继续推进,顶板出现周期性垮落,此后不断循环。

从沿空留巷的角度分析时,在工作面推进过来之前,工作面前方巷道顶板为固支梁结构,如图2-1 所示。随着工作面的推进,基本顶失去支撑,在自重及地应力的作用下弯矩逐渐增大,引起顶板回转下沉,当达到极限时,在巷道靠近煤壁一侧产生“O”形破断,形成结构块1,如图2-2 所示。随着工作面的继续推进,工作面后方顶板进一步下沉破断垮落,在采空区上方形成“X”形破断,形成结构块3,如图2-3 所示。结构块3 作用在采空区边缘和巷道上方,对巷道造成静压影响,致使巷道变形破坏。

图2 巷道顶板破断特征

上述对于采空区以及顺槽顶板破断特征的分析表明:基本顶破断最终将导致在采空区形成残留边界,即“结构块3”,且随着工作面的推进,因其自身无承载能力,只能传递上覆岩层压力,在自重及上覆岩层压力的影响下,对工作面顺槽造成持续的巨大的静压影响,引起巷道的顶板下沉、涨帮和底鼓等变形,并且“结构块3”属于不稳定结构,往往处于结构破坏的边缘。当采空区边缘围岩结构运动、失稳时,极易发生二次破坏,对巷道再次造成剧烈的动压影响,导致巷道变形破坏进一步增大,甚至损坏。

综合分析后得出结论:影响沿空留巷稳定性的关键因素为基本顶内形成的“弧形三角板”和“结构块3”。如何避免基本顶内形成“弧形三角板”和“结构块3”,防止沿空留巷出现围岩压力大、变形严重及支护效果不理想的情况,是确保沿空留巷效果的关键。

2.2 切顶卸压沿空留巷工程技术思路

在工作面回采前,在计划留巷的工作面采用爆破切顶技术,将巷道与采空区上方的基本顶及其下方的岩层定向切断,避免形成“弧形三角板”和“结构块3”,使巷道顶板形成短臂梁结构,并在已经减弱采空区顶板垮落动压对留巷之影响的基础上,采取补强支护强化短臂梁的结构强度,提升短臂梁整体的承载能力,确保留巷顶板稳定,如图3-1 所示。工作面回采后,在留巷采空区一侧采区挡矸措施,使采空区沿切缝垮落的顶板沿挡矸措施形成巷帮。同时,配合临时支护措施,支护顶板再次减小围岩动压对留巷的影响,如图3-2 所示。当留巷渡过动压影响后,回撤临时支护,完成沿空留巷。

图3 切顶卸压沿空留巷技术原理

3 关键参数确定

3.1 爆破切顶高度的确定

目标切顶高度为基本顶上边界[6-9],即下位关键层上边界,本次研究采用以下两种方式综合确定:

1)顶板取芯探测。在90103 回风顺槽取2 个顶板岩芯,根据取芯结果结合物理力学参数综合确定目标切顶高度。

2)根据垮落带高度确定。坚硬顶板垮落带高度约为采高的4~8 倍,结合矿方提供的钻孔柱状图,选择按照1.75 m 最大采高,取6 倍采高,即目标切顶高度H0=10.5 m。

由于《煤矿安全规程》中要求深孔爆破封孔长度不得小于钻孔深度的1/3,即目标切顶高度H0=10.5 m时,封孔长度不低于3.5 m。再考虑到9 号煤顶板较为坚硬(实验室测试,平均为142.667 MPa),因此,采取“深孔+浅孔”切顶方式。其中,深孔目标切顶高度H0,s=10.5 m,采用聚能爆破切顶。浅孔目标切顶高度超过深孔封孔长度1 m,H0,q=3.5+1=4.5 m,采用密集钻孔切顶。

3.2 钻孔及装药参数的确定

3.2.1 开孔位置

为减小爆破对顶板的影响,同时保证留巷断面,开孔位置靠近回采帮。故最终确定开孔位置距回采帮不超过200 mm,距巷道中线不小于1 900 mm。

3.2.2 深孔间距

钻孔直径d=55 mm,深孔钻孔间距Ls,可按应力波作用计算。钻孔径向裂隙是由切向拉应力引起的冲击波压碎效应,即当岩石中的切向拉应力大于岩石的抗拉强度时,产生径向裂隙。

式中:Rp为破裂区半径,m;b 为侧应力系数;p2为炮孔壁初始压力峰值,Pa;σt为岩石抗拉强度,Pa;α 为应力波衰减指数;rb为炮孔半径,0.025 m。

计算可得,深孔间距Ls=0.54 m。结合以往施工经验,并考虑现场施工的便捷性,将钻孔间距适当增大,确定深孔间距Ls=0.6 m=600 mm。

3.2.3 浅孔间距

浅部采用密集钻孔切顶,密集切顶钻孔间距一般为150~500 mm,考虑钻孔直径55 mm,石灰岩坚硬顶板,浅孔钻孔间距取300 mm,即深孔—浅孔间距为300 mm,深孔—深孔间距为600 mm,浅孔—浅孔间距为600 mm,每600 mm 施工一个深孔和一个浅孔。

3.2.4 钻孔倾角及深度的确定

钻孔倾角对于切顶卸压的效果有着重要影响,过大将提升卸压效果,但难以施工。结合以往研究成果[6-9],钻孔倾角定为85°。

钻孔深度H 可通过如下临界公式计算:

式中:H0为目标切顶高度,H0,s=10.5 m、H0,q=4.5 m;α为钻孔倾角,85°;c 为钻孔超过切顶目标层位的垂直高度,取0.1 m。

代入可得:爆破钻孔深度H深=10.6 m,H浅=4.6 m。

爆破钻孔布置图如图4 所示。

图4 爆破钻孔布置示意图(单位:mm)

3.2.5 装药参数

采用连续装药,炸药之间不留空隙,装药段为7 m,线装药量为0.65 kg。孔内分为装药段和封孔段,装药段采用聚能管装药,23 卷炸药连续装药。炸药采用矿用电雷管和矿用导爆索引爆,每孔采用2 发电雷管并联引爆炸药,一次起爆的炮孔,雷管段别相同,孔内并联、孔间串联连接,每次爆破5~10 个炮孔。

4 沿空留巷其它支护参数

4.1 补强支护

为了避免爆破影响补强支护效果,顶板补强支护在切顶后施工,滞后不超过20 m。本次90103 回风顺槽补强支护方案如下:

顶部采用Φ21.8 mm×6 300 mm 锚索,间排距为1 350 mm×1 200 mm,3-2-3-2 垂直顶板布置。点锚索采用300 mm×300 mm×14 mm 正方形高强度钢平托盘,配锁具。JW 钢带锚索采用200 mm×220 mm×12 mm 异形托盘。靠近回采帮的锚索采用JW 钢带组成整体。

帮部采用Φ17.8 mm×4 300 mm 锚索,间距为1 200 mm。一排1 根,配套采用300 mm×300 mm×14 mm 正方形高强度钢平托盘,配锁具。下个工作面距采面一定距离时退锚。沿空留巷补强支护断面如图5 所示。

图5 补强支护断面图(单位:mm)

4.2 巷旁防护

工作面后方巷旁防护采用“双层金属网+风筒布+可伸缩U 型钢+钢筋拉杆”方式。双侧金属网沿爆破钻孔连线布置:内层(靠近采空区一侧)选用菱形铁丝网,外层(靠巷道一侧)选用钢筋网,风筒布夹在两层金属网之间,相互搭接用于留巷段防漏风。挡矸柱采用2 根29U 型钢通过卡缆搭接组成,挡矸柱间距为600 mm。挡矸柱架设前底板挖柱窝,且不低于100 mm。两节可伸缩U 型钢之间采用钢筋拉杆连接,形成整体,如图6 所示。

图6 巷旁让压防护平面图

4.3 滞后临时支护

在工作面后方150 m 范围内,采用“单体液压支柱+金属顶梁”方式支护。滞后临时支护区留巷断面内布置3 列悬浮式单体柱支护,间距为1 000 mm,排距为1 200 mm,搭配金属顶梁,靠近采空区帮的单体柱距采空区帮300 mm。所有单体液压支柱“穿鞋戴帽”。单体柱+金属顶梁随工作面推进,在滞后临时支护区内循环回撤,如图7 所示。

图7 滞后临时支护图(单位:mm)

5 矿压观测

采用“十字布点法”观测巷道变形情况,典型测点的观测结果如图8 所示。

图8 90103 沿空留巷典型测点位移曲线

1)采空帮顶板最大下沉量为365 mm,采空区侧最大移近量为310 mm,实体煤侧最大移近量为156 mm,受切顶后的短壁梁顶板结构变化影响,采空区帮移近量更大,但已满足下工作面回采使用需求。

2)巷道进入留巷后,巷道受回采动压、周期来压的影响,顶板迅速下沉,采空区帮也迅速变形,如区域A 所示。随着与工作面的距离逐渐增大,所受动压影响逐渐减小,至工作面后方100 m 后变形速度减缓,如区域B 所示。

3)随着留巷与工作面距离的进一步增大,回采动压对留巷的影响越来越小,至工作面后方130 m 处,留巷顶板下沉和采空帮变形趋于稳定,如区域C 所示,此时可回撤临时支护。

4)顶板稳定后,逐步回撤临时支护,引起应力重新分布,造成留巷围岩微弱运动,引起巷道变形,如区域D 所示。

5)应力重新分布后,巷道再次进入稳定状态,此时留巷内临时支护已经回撤部分,围岩运动逐渐稳定下来,完成留巷,如区域E 所示。

6)基于上述特点,确定了坚硬顶板沿空留巷围岩运动的5 个区域,即A 动压剧烈影响区,位于工作面后方50 m 范围内。B 动压缓慢影响区,位于工作面后方50~100 m 范围内。C 留巷一次稳定区,位于动压缓慢影响区之后。D 回撤影响区,位于留巷开始回撤临时支护地点附近。E 成巷稳定区,位于回撤影响区后方。

6 结语

1)根据晋普山矿90103 工作面的工程地质条件,结合沿空留巷技术原理,确定其合理的聚能爆破切顶高度为10.5 m,切顶角度为85°。

2)90103 工作面周期来压后方影响范围(动压影响区)为130 m,在该范围内围岩运动剧烈,容易引起巷道较大变形。采用密集单体柱π 梁临时支撑顶板,能够有效减小顶板下沉,滞后工作面130 m 以外回撤临时支护,能够确保巷道稳定。

3)采空帮顶板的下沉以及回采帮的片帮是沿空留巷围岩控制技术研究的重点对象,90103 回风顺槽围岩补强参数为:顶板补强按照3-2 布置Φ21.8 mm×6 300 mm 锚索,间排距为1 350 mm×1 200 mm,临空侧增加JW 钢带,用于加强支护整体性。回采帮在距顶700 mm 处增加Φ17.8 mm×4 300 mm 锚索,用于防止片帮,排距与顶板补强相同。从前场围岩移近量观测发现,应用效果良好,可为具有类似开采条件的沿空留巷设计、施工等提供借鉴经验和技术支持。