焦炉荒煤气放散系统在线扩能升级技术研究

武 云,孙宝东,侯国庆

(1.山西鸿泰来科技有限公司,山西 太原 030000;2.南京钢铁有限公司,江苏 南京 211500;3.山西工程职业学院,山西 太原 030009)

0 引言

炼焦过程中产生的未经处理的煤气俗称荒煤气,为黄褐色气体混合物,成分复杂,含有焦油、硫化物、氰化物、氨和种类复杂的碳氢化合物等有害物质,其中以苯并芘为代表的多环芳烃有很强的致癌性,所以炼焦过程中要严格控制焦炉荒煤气外泄。实际生产中,当后续煤气输送系统因鼓风机故障、突发停电、终端煤气用户使用量突降、煤气处理装置阻力失常等原因出现管网压力超压时,都有可能造成荒煤气的无序逸散和焦炉冒烟、冒火[1-3]。因此,焦炉都设计有炉顶荒煤气放散装置。如集气管压力超过设定值,将自动打开设置在集气管上的放散阀,进行点火放散,从而避免荒煤气直接排入大气造成的严重污染,并保护焦炉炉体[4-8]。作为焦炉重要的附属应急设施,由于以前环保要求低,对焦炉荒煤气放散没有太多要求,导致大部分在用焦炉炉顶荒煤气放散装置能力偏低,不能满足满负荷生产状态下突发故障时的放散需要,特别是大范围停电状态下,循环氨水同时中断,荒煤气温度急剧升高,荒煤气体积呈几何级数增加,荒煤气极易冲开上升管或炉门、炉体出现严重冒烟、冒火现象,酿成环保事故和安全事故[5-8]。山西鸿泰来科技有限公司通过对集气管在线开孔和放散装置进行扩能升级,满足了用户在用焦炉荒煤气放散升级需求,确保了荒煤气达标排放,保证了炉体安全。

1 焦炉炉顶荒煤气放散系统现状

某焦化厂拥有4×55 孔5.5 m 捣固焦炉共4 座,年产能240 万t。设计焦炉单孔炭化室装煤量约38 t(干煤),正常4 座焦炉煤气发生量约12 万m3/h。

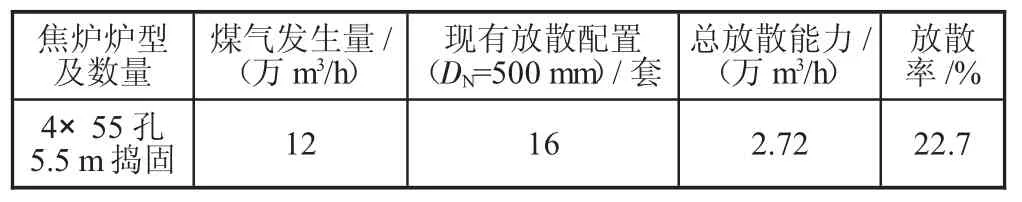

每座焦炉荒煤气导出系统设两段集气管,单段集气管分别配置荒煤气放散系统(放散管DN=500 mm)2套,每座焦炉共计4 套放散系统。某焦化厂焦炉荒煤气放散系统配置情况如表1 所示。

表1 某焦化厂焦炉荒煤气放散系统配置情况

经过反复测算,该企业现有焦炉炉顶荒煤气放散系统(放散管DN=500 mm)单套放散能力0.17 万m3/h,16 套放散系统总放散能力为2.72 万m3/h,占正常煤气发生总量12 万m3/h 的22.7%,远远不能满足放散需求。如遇全厂性突发停电,循环氨水中断,情况则更加恶劣。如图1 所示为焦炉荒煤气放散系统不足,焦炉因事故需要放散时,焦炉炉顶上升管、炉体等多处煤气超压导致荒煤气到处弥散,严重污染环境。

图1 现有焦炉放散系统不足导致黄烟弥漫

由于以前环保要求低,国内其他焦化企业老旧焦炉放散能力基本上都存在类似问题,均需进行升级扩能,提高放散能力,避免环境污染和焦炉炉体损坏。

2 在线扩能升级方案研究

2.1 总体思路

提高炉顶荒煤气放散系统能力,及时排出突发事故状态下的大量荒煤气,避免恶性环保事故发生,最有效的方法是增大放散管管径,并在线进行扩能升级施工。

2.2 扩能所需最小管径测算

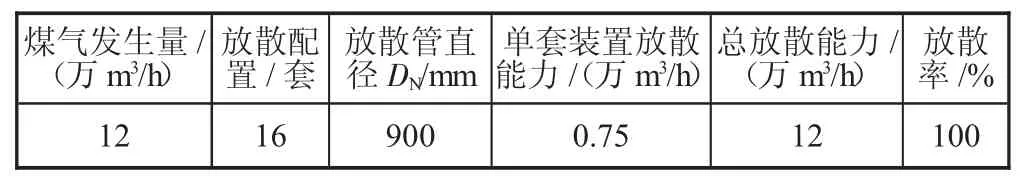

经过测算,该企业每座焦炉仍按4 套荒煤气放散装置系统进行配置,将每根放散管直径由DN=500 mm增大到DN=900 mm,放散能力即可由0.17 万m3/h 提升到0.75 万m3/h(见表2),可满足全部煤气发生量放散需要。

表2 新增放散装置放散管直径测算

2.3 开孔位置选择

由于在用焦炉均处于正常生产状态,荒煤气放散系统扩能升级只能采用在集气管上在线新开孔的方式。

新增开孔位置既可以选择集气管正上方,亦可选择于集气管侧面。两种位置各有优缺点,均可以实现有效放散,具体选择可以根据现场条件,按照最经济、施工时间最短的原则或用户需求来确定。

2.3.1 集气管正上方开孔

集气管正上方开孔示意图如图2 所示。

图2 集气管正上方开孔示意图

集气管正上方开孔优点:现有炉柱支撑只需简单加固,在平台下方制作方形框架来支撑新增放散的重量;全部改造作业集中在集气管平台,材料及开孔机械吊运至平台,不需吊车长时间协助;相对侧面开孔成本较低;施工较为方便,对正常生产影响时间较短。

集气管正上方开孔缺点:栏杆侧管道较多且较高,兼顾新增平台的安全性和美观性的同时平台通道改造较为困难;新增平台改造难度大;新增放散与上升管距离较近,存在上升管着火时炙烤放散塔架的情况;对正常生产有一定的影响。

2.3.2 集气管侧面开孔

集气管侧面开孔图如图3 所示。

图3 集气管侧面开孔示意图

集气管侧面开孔优点:新增放散不影响原走台的布置;位置相对宽松;上升管着火时对放散塔架影响小;施工较为方便,对正常生产影响时间较短。

集气管侧面开孔缺点:要新增放散管及执行器平台,现有承重平台支撑牛腿需加长并延伸;承重增加,改造成本高;机侧集气水平侧面开孔及新增平台施工难度大,无现成作业面,吊车配合作业时间长;改造及需要生产配合的时间较长。

3 在线扩能升级设计与施工技术研究

3.1 新增放散系统位置选择

根据该企业现场条件,在线扩能升级新增放散系统开孔选择正上方开孔方式进行。底部设方形框架结构,以保证放散管的稳定[9-10]。

3.2 支撑结构设计

考虑新增放散系统将会导致原集气管托架、底部支架及立柱承载负荷增加,设计时应严格控制新增设备重量,同时要对相应部位进行优化和加固,在原有的支撑梁和立柱上加装支撑结构,让新增放散设备的重量由底部结构支架来承担。

3.3 施工工艺研究

为了保证施工过程的安全顺利,将对正常生产的影响降低到最低程度,施工过程需充分考虑现场条件限制,编制科学合理的施工方案。

1)本次新增放散系统的开孔位置位于集气管靠近端部正上方。由于现有放散管已占据了原有操作平台的位置,需要修改现有集气管上部走行平台。修改前首先要对现有平台栏杆、电缆桥架以及氨水、蒸汽和压缩空气管道等进行调整,以便增加托架、立柱及底部支撑梁,为现有平台外侧增加新的行走平台创造条件。

2)安装新增放散所需的底部结构以配合开孔。对开孔位置下部对应炉柱进行增加支撑、基础钢梁、钢梁立柱的改造,提高原有结构承载力。

3)为了确保安全,新增放散系统在集气管上部重新开孔,由专业的带压开孔公司施工。在开孔器撤离和氨水阀安装时,将集气管压力调至微正压状态,避免大量荒煤气大量外泄。

4)对相关接口进行对接:将助燃介质蒸汽和氮气引至放散管塔下方平台(DN=50 mm);将电源和煤气鼓风机信号引至新增放散系统自动控制柜。

5)升级扩能的放散系统按照以下施工工艺进行:组装放散管框架及平台→组装燃烧器与放散管段及配套平台→安装控制柜定位→敷设控制电缆桥架→吊装方框架→吊装成套放散管→安装执行机构→安装蒸汽阀组及管道→补刷油漆→安装电气。

4 升级扩能效果

该企业4 座焦炉均进行了升级扩能,每座焦炉新增4 套DN=900 mm 荒煤气自动放散点火控制系统,包含放散管及框架、燃烧系统、电控系统、点火系统等几大部分。图4 中间两个放散系统为在线施工升级的放散系统,满足了焦炉极端工况的放散需求。

图4 新增放散系统现场图

1)增加了原焦炉荒煤气放散能力,放散能力由2.72 万m3/h 增加到12 万m3/h,满足了极限状态下焦炉荒煤气放散需求。焦炉在遇到停电等重大故障情况时,现场无荒煤气黄烟冒出,均通过新增的放散系统自动点燃后排放,保护了生态环境和焦炉炉体安全。

2)荒煤气放散系统在线升级扩能施工,施工时不影响焦炉生产,为焦炉在线升级荒煤气放散能力提供了示范性应用案例。

3)放散系统升级扩能投运后,原放散系统可作为新增系统的补充予以保留,进一步提高放散的可靠性。

5 结论

1)国内在用的荒煤气放散能力不足的焦炉,均可以通过计算极限状态下荒煤气排放所需最小管径,在线不停工进行施工,通过增加焦炉荒煤气放散能力实现其达标排放。

2)新增放散系统开孔位置应根据焦炉现场条件,按照经济性和施工便捷性等要求,选择在集气管正上方或侧面位置进行开孔,同时,新增位置还应便于操作、维护及检修。

3)焦炉荒煤气放散装置在线升级扩能还应充分考虑常年风向条件、集气管使用年限、集气管壁厚等因素对设计和施工的影响。

4)焦炉荒煤气放散装置在线升级扩能施工时,要合理组织生产,集气管压力必要时应处于正压,既要确保升级扩能安全施工,又要保证焦炉安全生产。