低能耗长浇次优质碳素结构钢45 钢生产实践

卢春光,王春锋,张俊路,樊宝华

(陕钢集团产业创新研究院有限公司,陕西 汉中 723000)

0 引言

优质碳素结构钢45 钢具有一定的强度、塑性和韧性,采用正火或调质处理后可获得优良的综合力学性能,在机械零件加工等行业应用极为广泛[1]。结合目前市场和用户要求,既要满足下游用户机加工质量需求,又要有利润空间。这就需要生产低成本、高品质的45 钢,对转炉终点成分、炉后硅锰复合脱氧及合金化技术、精炼炉高效率成渣分批脱氧及非金属夹杂物控制技术、连铸可浇性、连铸坯内在质量进行了研究。通过硅锰复合脱氧工艺实施、钢渣界面的扩散脱氧,降低了钢中80%的B 类夹杂数量,大幅度降低了水口处夹杂物的黏结能力,解决了小方坯铝脱氧水口可浇性差的技术难题,达到了高效率、低成本、长浇次生产,从而满足用户需求。

1 成分设计及工艺路线

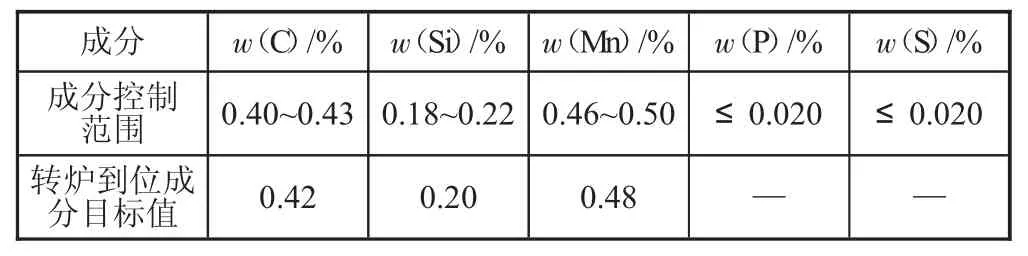

45 钢冶炼连铸工艺流程:120 t 顶底复吹转炉→吹氩站→LF 精炼炉→R10 m 弧形连铸机→165 mm×165 mm 连铸坯→精整→堆冷。根据市场调研及用户需求,结合GB/T 699—2015,化学成分设计如表1 所示。

表1 45 钢化学成分内控指标

2 冶炼关键技术实践

2.1 转炉冶炼关键技术

2.1.1 稳定装入量

转炉稳定装入量在148~150 t,铁水对入量稳定控制在123~125 t,配入废钢23~25 t,保证转炉冶炼周期稳定在25 min 左右,出钢量稳定在135~138 t,以便转炉到LF 成分的精准控制,为精炼炉高效、低成本生产创造条件。

2.1.2 脱氧方式选择

由于陕钢集团产业创新研究院有限公司的小方坯采用定径水口浇铸,含Al 钢中的Als 含量与水口直径关系如图1 所示。钢中w(Als)=0.02%,水口直径大于30 mm 不堵水口;钢中w(Als)=0.01%,水口直径>20 mm 不堵水口。但是公司采用的水口直径为15~16 mm,钢中w(Als)必须小于0.006%才不会堵水口,因此采用非铝脱氧生产。

图1 影响水口堵塞的因素图

2.1.3 转炉过程控制

转炉生产过程应合理控制枪位高度、供氧强度,采用低吹高拉碳、复吹工艺,保证终点w(C)在0.08%~0.18%,实现转炉低w(O)冶炼,出钢投用滑板挡渣,下渣量控制在10 kg/t 以内。出钢过程:见钢流加入碳粉60 kg 预脱氧,在出钢时间的1/4 时加入合金顺序为硅钙合金→硅锰合金,加完合金后加入精炼预熔渣200 kg/炉、石灰500 kg/炉;出钢时间≥4 min,出钢过程全程大氩气搅拌,快速混匀合金及化渣,形成流动性良好的初渣,利用出钢过程中大面积接触和钢渣强烈搅拌,起到渣洗的效果,从而促进大部分夹杂物充分上浮。

2.1.4 初炼窄控成分精细控制

稳定转炉装入量,确保出钢量的稳定性,对转炉终点碳合理控制,保证转炉初炼成分按表2 范围控制,平均进线率达到95%以上,这给高效精炼创造了条件。

表2 转炉到位成分控制要求

2.2 高效低成本精炼炉冶炼技术

2.2.1 快速成渣

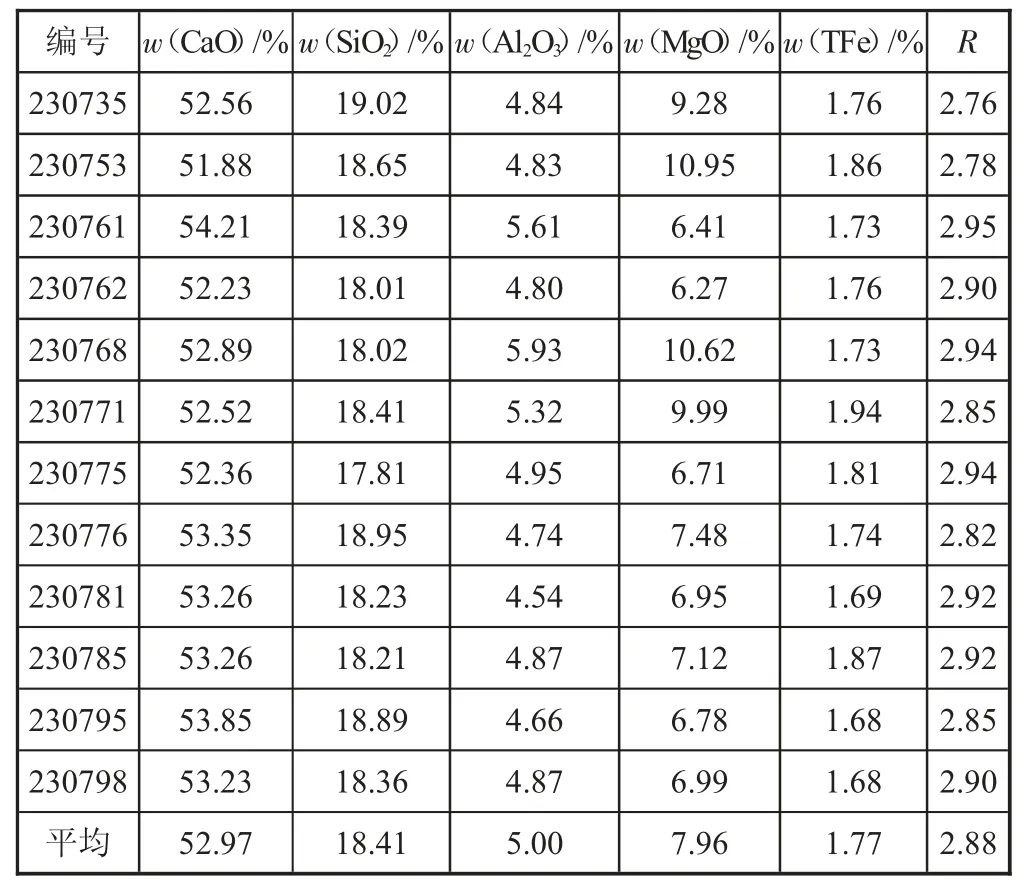

转炉钢水到达LF 精炼炉工位后,精炼前期采用高电压、短弧操作,控制氩气流量在300~500 L/min,促进渣料快速熔化,加强精炼效果,提升精炼效率,降低成本及能耗,减少碳排放量。在给电过程中快速补充电石、碳化硅进行扩散脱氧,视渣况补加石灰、预熔渣,促进泡沫渣的形成,利于脱氧及夹杂物充分上浮。硅脱氧工艺石灰加入不要过量,保持碱度在2.0~3.0,吸收MgO,防止连铸絮流。精炼炉炉渣成分控制情况如表3 所示。

表3 精炼炉炉渣控制情况

2.2.2 高效脱氧

在LF 炉还原气氛和低w(O)条件下,钢包渣或MgO-C 砖中释放出Mg 形成MgO·Al2O3,堵塞水口[2]。LF 炉白渣精炼时间越长,MgO·Al2O3形成的越多,堵水口严重。硅脱氧的白渣精炼时间不应太长;LF 精炼过程中,根据渣况、还原气氛保持情况,加入碳化硅0.8 kg/t、碳粉0.2 kg/t 扩散脱氧剂,精炼白渣保持时间在12~15 min,总精炼时间控制在35~45 min,通过氩气搅拌加速钢-渣之间物质传递,利于钢液脱氧、脱硫反应。吹氩加速夹杂物上浮速度,将LF 炉3 根电极插入渣层中进行埋弧加热,辐射热小,对包衬有保护作用,热效率高[3],浸入渣中石墨与渣中氧化物反应为:C+FeO=Fe+CO,C+MnO=Mn+CO。

上述反应不仅提高了渣的还原性,而且还提高了合金回收率,生成的CO 使LF 炉内气氛更具有还原性。

2.2.3 软吹控制

软吹以渣液面蠕动、不裸露钢水为标准;软吹氩气流量控制在50~100 L/min。软吹时间控制在10~15 min,保证温度、成分均匀性及利于夹杂物充分上浮,保证钢液纯净度,满足连铸浇铸的要求。

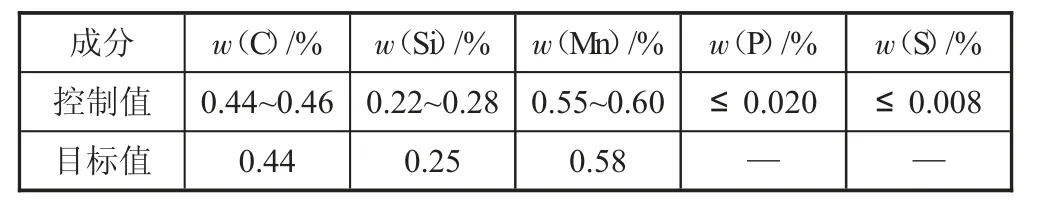

2.2.4 成品成分精确控制

为了保证钢材批次之间质量均质化,要求精炼炉45 钢的化学成分按目标成分精准控制,将各炉次之间钢中的w(C)波动控制在0.02%以内,w(Mn)波动控制在0.03%以内,w(Si)波动控制在0.05%以内,成品内控成分及目标成分控制要求如表4 所示。

表4 成品内控成分及目标成分控制要求

2.3 连铸关键技术

2.3.1 全程保护浇铸

为防止二次氧化,全程保护浇注,连铸增w(N)≤5×10-6,中间包使用碱性包衬,中间包密封充Ar,使用碱性覆盖剂,进行黑渣面浇铸,减轻浇铸环节的二次氧化,保证钢液洁净度,利于长浇次稳定浇铸。

2.3.2 防止浇铸过程下渣

为防止浇注过程下渣,使用钢包下渣检测及控制、中间包恒重、恒液位操作,钢包自开率达到99%以上,钢包长水口要求使用带密封环的长水口,使用前应保持长水口干燥,完好无损,通过中间包车上的长水口机械手,将长水口连接到大包水口上,并压紧,接好氩封系统,大包开浇前,开通氩气,开浇前调节大包位置,保证长水口垂直对中在稳流器正上方,保证铸坯内在质量。

2.3.3 提高非稳态浇注的操作水平

应提高非稳态浇注的操作水平,由于换钢包期间浇注处于非稳态浇注过程,易产生安装水口前敞开浇注,二次氧化严重和拉速不减,中包液面下降,漩涡下渣。根据换包时间,合理控制浇铸速度,以确保换包时中间包液面高度不低于800 mm。旋转钢包回转台,吹扫长水口中的残钢,待浇钢包到浇铸位,快速安装长水口并开浇,杜绝敞开浇注,下水口与中包套管紧密接触,并增加中包套管密封垫,减少耐材气孔的吸氧量。使用中包套管吹氩,降低连接处附近空气密度,减轻二次污染钢液,提升连浇炉数。

3 工艺实践效果

3.1 成分、性能稳定控制

化学成分均匀性直接影响到钢材质量,化学成分窄精准控制是确保钢材均质化的基础条件。通过对装入量、出钢量的稳定控制,并结合合金收得率,做到了成品成分精准控制,控制情况如图2 所示,化学成分的精准控制使得钢筋性能稳定,波动较小,性能控制情况如图3 所示。

图2 成品成分精准控制情况

图3 性能控制情况

3.2 连铸连浇率明显提升

通过转炉稳定转入量、出钢量、碳氧积、炉后合金化顺序控制、快速形成初渣、成分精确控制、连铸“三恒”及下渣检测等关键工艺技术的优化实践,全钢种w(O)由前期平均55×10-6降低至22×10-6,夹杂物尺寸和数量明显降低,连浇炉数由前期13 炉次稳定到目前30 炉以上,全钢种氧含量控制情况如图4 所示,夹杂物尺寸数量密度情况如图5 所示。

图4 全氧含量对比图

图5 夹杂物尺寸数量密度图

4 结论

对转炉终点成分、炉后硅锰复合脱氧及合金化技术进行研究,同时通过精炼炉高效率成渣分批脱氧、非金属夹杂物控制技术研究,以及硅锰复合脱氧工艺实施、钢渣界面的扩散脱氧[4],降低了钢中80%B 类夹杂数量,大幅度降低了水口处夹杂物的黏结能力,解决了小方坯铝脱氧水口可浇性差的技术难题,连浇炉数由前期13 炉次稳定到目前30 炉以上。