车轮冲击韧性关键影响因素研究

魏 天,国新春,陶盈龙,宁 珅,华 磊,刘海波,杨晓东

(宝武集团马钢交材科技有限公司,安徽 马鞍山 243000)

0 引言

车轮是火车的重要走行部件,客户出于车辆的安全性能考虑,要求车轮必须具有良好耐磨性,同时,兼顾良好稳定的冲击韧性。冲击韧度反映了材料在高速冲击载荷作用下抵抗断裂的能力,是材料重要的力学性能参数之一。因此,冲击韧度也是评价车轮钢性能的重要指标之一。影响材料冲击韧度的因素有很多,主要有晶粒尺寸、夹杂物以及热处理状态等。但不同的材料由于断裂模式的不同,影响冲击韧度的主要因素也有所不同[1-4]。发现影响车轮冲击韧性规律,可为后期改善车轮冲击韧性研究工作提供数据支持。

1 试验方法

试验用机车车轮材料为EN 13262《铁路应用—轮对和转向架—车轮—产品要求》中ER9 牌号,其中:C、Si、Mn、P、S和Cr元素的质量分数分别为0.58%、0.30%、0.78%、0.006%、0.003%和0.24%,还有微量N、Ti 元素,其余为Fe 元素。车轮钢经切锭、加热、轧制热处理后,试制成Φ920 mm 尺寸车轮。从热处理态车轮轮辋上利用线切割技术取夏比V 型缺口冲击试样,使所用冲击试样缺口位置和方向一致。按照GB/T 229《金属夏比缺口冲击试验方法》在ZBC 1501-BZ 冲击试验机上进行冲击试验,冲击能量为50 J。对断裂后的所有冲击试样在Zeiss-DVO18 扫描电子显微镜上进行断口形貌观察,在Axioskop 2 MAT显微镜下进行金相和夹杂观察。

2 车轮冲击韧性关键影响因素

2.1 断口组织对冲击韧性的影响

一般来说,冲击试样纤维区尺寸相对较宽,且韧窝较深,说明裂纹启裂(萌生)吸收功较高。韧带尺寸相对较窄且韧窝较浅,其裂纹启裂功较小。对于中碳钢-20 ℃KV2 冲击试验,裂纹启裂功占冲击吸收功的主要部分,其纤维区的形态决定了冲击功的大小。从以上试样中纤维区宽度、韧窝形态与冲击性能的对应关系(见表1)来看,也正好符合这一观点。从组织检验结果来看,铁素体含量和组织的均匀性均对冲击性能产生影响。铁素体含量多,则冲击性能高,铁素体含量低,则冲击性能也低。对于铁素体含量相差不多的试样,如果组织均匀性好,则冲击性能稍高;如果组织不均匀,则冲击性能有所下降。

表1 试样中纤维区宽度、韧窝形态与冲击性能的对应关系

2.2 TiN 夹杂对冲击韧性的影响

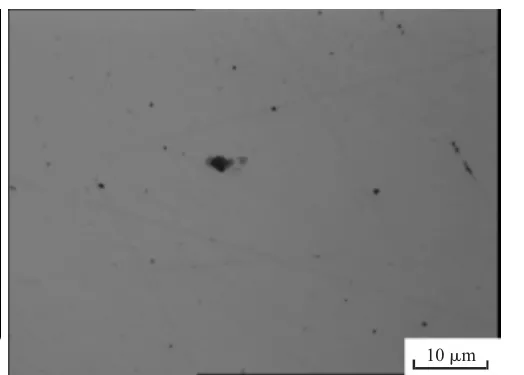

针对同钢种车轮试样分别为12.1 J、9.3 J、6.0 J 和5.2 J 的冲击结果进行TiN 夹杂检验,如图9~图12所示。12.1 J 冲击试样发现2 粒TiN 夹杂。9.3 J 冲击试样发现5 粒TiN 夹杂。6.0 J 冲击试样TiN 夹杂数量较多,呈现弥散分布,尺寸偏小。5.2 J 冲击试样TiN 夹杂数量较多,呈现弥散分布,尺寸偏大且存在条链状分布。冲击性能高的试样,TiN 夹杂的数量相对较少。冲击性能低的试样,TiN 夹杂的数量相对较多。取样车轮钢中w(N)为0.004%左右,Ti 是强氮化物形成元素,夺走钢中的N,使析出的AlN 减少,钉轧晶粒的作用减弱,造成钢的晶粒粗化温度降低到车轮实际热处理加热温度以下,导致晶粒异常长大,从而降低了低温韧性。

图1 22.0 J 试样冲击断口100×

图2 22.0 J 试样组织500×

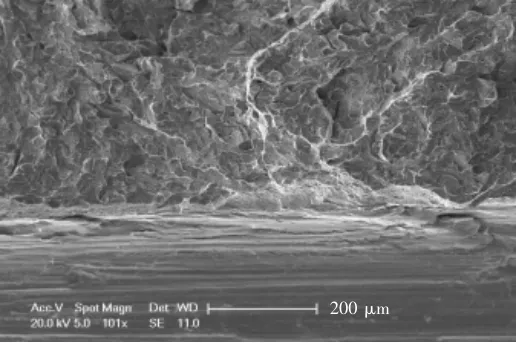

图3 12.1 J 试样冲击断口100×

图4 12.1 J 试样组织500×

图5 9.3 J 试样冲击断口100×

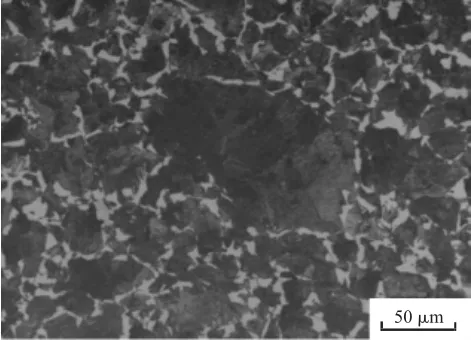

图6 9.3 J 试样组织500×

图7 6.0 J 试样冲击断口100×

图8 6.0 J 试样组织500×

图9 12.1 J 夹杂检验

图10 9.3 J 夹杂检验

图11 6.0 J 夹杂检验

图12 5.2 J 夹杂检验

2.3 晶粒度对冲击韧性的影响

车轮的热处理方式为整体加热+踏面连续淬火+整体回火。车轮分别以900 ℃、870 ℃和840 ℃整体加热后,在轮辋中心部位取样。然后,利用线切割制作V 型缺口,所有试样缺口位置和方向一致。按照GB/T 229—1994 在JB-300B 冲击试验机上进行室温冲击试验,冲击能量为150 J,冲击速率为5.2 m/s。断裂后的冲击试样在Zeiss-DVO18 扫描电子显微镜(SEM)内进行断口观察。在不同温度正火处理及冲击功的冲击试样上取金相试样,磨制、抛光后,用3%(体积分数)硝酸酒精溶液侵蚀。在光学显微镜下进行显微组织观察,并根据GB/T 6394—2002《金属平均晶粒度测定方法》进行晶粒度评定。900 ℃淬火加热处理试样的晶粒较为粗大,平均晶粒直径为31.3 μm。经过870 ℃、840 ℃淬火加热处理的试样,晶粒明显细化和均匀化,平均晶粒直径分别为21.4 μm、13.6 μm。900 ℃淬火加热处理试样的冲击韧度最差,冲击功分布于16~24 J,8 个试样的平均值为18.9 J。870 ℃淬火加热试样的冲击功分布于22~28 J,8 个试样的平均值为24.3 J。850 ℃淬火加热处理试样的冲击功分布于27~33 J,8 个试样的平均值为30.5 J。

3 结语

从试样中纤维区宽度、韧窝形态与冲击性能的对应关系来看,冲击试样纤维区尺寸相对较宽且韧窝较深的试样,冲击功较高。而纤维区尺寸相对较窄且韧窝较浅的试样,冲击功较低。同钢种试样中,冲击功大小均符合此规律,说明试验结果是准确的。同钢种试样中,冲击大小与组织状态有关,并符合以下规律:

1)铁素体含量高的试样冲击功较高,铁素体含量低的试样冲击功较低。

2)铁素体含量基本相同的情况下,组织均匀性及晶粒尺寸对冲击性能产生明显影响,组织不均匀试样和晶粒较大的试样,冲击功明显下降。