管道热处理技术及质量控制

闫 然

(青岛武船麦克德莫特海洋工程有限公司,山东 青岛 266000)

0 引言

热处理是机械工程学的重要组成部分,是机械设备良好运行的保障[1]。热处理的特点之一就是检测难,对热处理效果的评判工作需要使用特定的设备进行检测,但受限于检测效率和检测位置,难以对热处理效果达到全面的检查和检验[2];其次,热处理的质量控制对管道整体影响较大,一旦出现热处理缺陷故障所带来的危害不可小视。所以从各方面来看,作为特种工艺的热处理技术必须要进行相应的质量控制[3-4]。

1 管道热处理质量控制

热处理全面质量控制包括基本条件、质量管理、设备仪表控制、工程控制、技术文件数据控制等,是将控制预防与检查相结合的主动质量保证模式是,重点转向质量成型过程的控制,在质量成型过程中消除热处理缺陷。虽然全面的质量管理会加大工作量,但可以随时掌握质量动态,消除质量事故隐患,减少和避免质量问题。

1.1 原材料质量控制

原材料质量是热处理质量控制的基础,管道钢材自身如存在缺陷,在热处理过程中很可能会将问题扩大,最终影响整体热处理质量,所以在热处理之前必须加强对原料的质量检验。

1.2 人员素质控制

热处理的所有工序都需要人工参与完成,人员素质问题直接关系到热处理的质量情况,所以在实行相关规章制度对热处理工作人员进行约束是十分必要的。

1.3 作业环境控制

作业环境是热处理工作的直接生产空间,也直接关系着整体热处理的质量与安全情况。

1.3.1 作业环境

热处理必须要保证整体面积满足设备安放及安全生产需求。同时,还需对各热处理状态分区进行操作,并对各工序的零部件设置专门的存放场地。在其他区域中设置如办公室、成品库房、更衣室等辅助空间,此外还需保障热处理现场的通风情况,热处理过程中会产生一定量的有毒有害气体,可能会发生人员中毒事件。

1.3.2 环境温度

热处理工作离不开温度的变化,无论是加热或冷却过程对环境的影响,还是环境对热处理过程的影响都需要重视。如果温度出现问题则会直接影响热处理质量,通常情况下,热处理操作温度要求夏季不超过2~10 ℃,冬季要保障温度在10 ℃以上。

1.3.3 环境采光与照明

管道热处理工作往往较为复杂,需要进行认真细致的检查工作,在此过程中必须要保证良好的照明与采光,整体规定光照度应该在50 Lx 以上,如果需要可以适当加装照明装置。

1.4 设备与仪表控制

管道热处理工作往往是通过各种仪器设备来完成的,相关参数都是通过仪表来记录的。因此,热处理质量与仪表、设备质量关系紧密。

首先,热处理炉中应该有一定数量的温度控制仪表,为了保证热处理炉的稳定性与安全性,需要配备2 支热电偶,避免出现温度失控问题。同时两个热电偶之间应该设有并联报警装置,在热处理炉超温时自动断电并报警。在日常工作中对于相关温度仪表装置都需要进行定期的养护检查。对于温度装置准确度的检查被称为“随炉检验”,通常情况下需要做到“一周一检”。在检测时主要对比随炉检测温度与温度记录仪之间的差值,通常要求I、II 类热处理炉误差控制在1 ℃以内,III 到VI 类热处理炉误差控制在3 ℃以内。如超出规定范围,应及时找出原因并消除,也可采取温度补偿器校准。

对于热处理炉各温度的均匀情况主要通过“炉温均匀性”来体现,对于相应的标准分布主要有I 到VI共6 种标准,具体情况见下表1。

表1 热处理炉依炉温均匀性分类及技术要求

各种热处理炉根据设计和制造水平给予标称工作区域尺寸(也称有效加热区域),保证一定的炉温均匀性。为了抑制变异热处理炉的温度均匀性,在生产过程中炉体的状态变化和定期检查炉体温度取决于炉体温度的均匀性,相应的检测周期情况见表2。对于炉温均匀性的检测大多在空载情况下进行,部分情况下也可在半载或满载情况下进行,具体按照实际情况而定。检测方法分为体积法、截面法、单点法等。

表2 推荐炉温均匀性和温度仪表检测周期

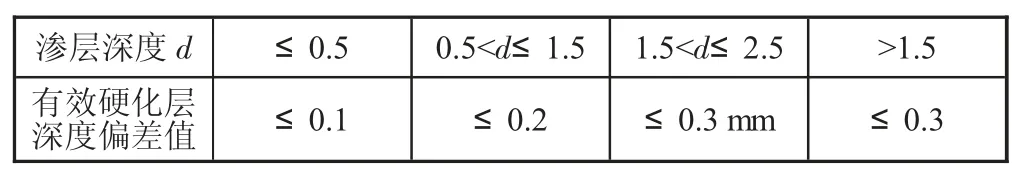

压升率也是热处理炉的评价指标之一,是保障热处理炉气密性的关键所在。用列表的形式管理热处理炉温度的均一性,明确说明实际操作区域的大小和热处理炉的场所、种类、检查时间。在热处理生产过程中,可根据热处理工艺的要求,渗碳炉煤气渗碳和氮气可以满足区内炉膛温度所带来的高效供热。具体偏差值要求应该满足表3 标准。

表3 渗碳炉中渗碳件有效硬化层深度偏差值 单位:mm

热处理材料是指生产中使用的材料,热处理材料对热处理工件和工程提供部件的性能和质量影响较大,不达标的氩水会使热处理叶片表面呈黑色和灰色。为了使真空空气在光的照射下发光、冷却、不被氧化,需要对每一瓶氩气进行分析检验。

1.6 技术文件资料控制

热处理的各项工作都必须作好相关的数据记录并留存,这些数据资料是检测热处理问题不可缺少的一部分,是质量问题的追查依据。同时,加强对于各类资料的控制管理,有助于增强相关负责人员的责任心,从而提升管道热处理质量。

2 管道热处理技术

2.1 普通电阻炉节能和炉温均匀性改造

为了满足热处理炉的质量管理和节能要求,必须进行技术革新,如复合炉衬与红外改造等。首先对热处理炉材料进行改造,使用陶瓷纤维毡增加整体的密闭性,在内部填涂红外发射材料;同时可以使用四连杆结构或者凸轮结构提升炉门的密闭性;最后可以使用双联或三联控制系统进行温度控制,需要注意的是需要预留好相应的检测孔,便于对热处理温度均匀性的检测。

2.2 可控渗碳和渗氮改造

管道热处理可控渗碳和渗氮改造是一种用于改善金属管道表面硬度和耐磨性的表面处理方法。通过在高温下将管道表面暴露于含有碳或氮的气体环境中,利用碳或氮原子的扩散能力,使其渗入管道表面,并在晶体结构中形成强化相,从而提高管道的硬度和耐磨性。管道热处理可控渗碳和渗氮改造主要通过两个步骤进行:第一是预处理。这需要对管道进行预处理,预处理包括清洁、去除表面氧化物和其他杂质等操作,以确保管道表面干净、平整,并具备较好的扩散条件;第二是进行渗碳、渗氮处理。渗碳处理通常采用碳物质如固体碳源或碳气体,而渗氮处理则采用氮气作为氮源,管道被加热至一定温度后,碳或氮原子会从气体中扩散到管道表面,并在晶体结构中形成固溶体或化合物,从而增加金属管道的硬度和耐磨性。

2.3 推广氮基气氛热处理

氮基气氛已成为热处理控制的一个重要领域。氛围氮气多用途炉不仅可用于淬火保护,还可用于渗煤控制。基本氮气保护热处理氛围主要是氮气,氢气体积分数约为6%。氮基大气的保护由于在回火过程中炉煤气中氢的含量低,钢零件不会产生氢增强。与原料相比,样品的氢含量减少了,但氢脆化的风险依然存在。只要重新烤制,就可以避免氢脆的风险。从相关研究情况来看,当加热到1 100 ℃以上时,氮势将变得难以控制,而且有可能产生急速下降的问题。所以对于氮基气氛热处理温度需要进行一定的控制,以1 050 ℃以下为宜。

2.4 真空热处理应用

真空热处理因具有污染小、效果好、节能无氧化脱碳的优点被广泛应用。

2.4.1 石墨对真空炉改进的影响

相关研究显示,石墨在真空高压条件下进行热处理会出现一定程度的增碳问题,特别是不锈钢在任何条件下与石墨进行热处理均会出现一定的增碳现象。在实际热处理过程中利用涂装氧化铝进行分隔可有效解决这一问题,填充氩气、氢气等都可以防止增碳问题。

2.4.2 真空油淬增碳

活性炭将油原子分解真空淬火,在淬火钢过程中进入油中会形成一个30~40 μm 的白层。该渗碳情况随淬火温度而逐渐增加。为了解决这一问题,可以使用气-油两段冷却法。

2.4.3 冷速测定

通过加压气冷能够有效对冷却过程进行控制,较油冷、分级淬火等方法有着较大程度的提升。

2.5 炉温均匀性检测技术

在炉温均匀性检测初期,很多热处理炉都设相关的测温装置,逐渐开发出了直插式测量、炉温追踪仪等,促进了炉温均匀性检测技术的发展。

2.5.1 直插式测量方法

在过去的炉温均匀性检测过程中常常会出现热电偶损坏的问题,为了解决这一问题,直插式测量方法应运而生。直插式测量方法主要是通过在各有效加热区选取若干检测点,然后固定法兰和通孔螺栓,同时作好密闭工作,根据相关标准放入热电偶,检测结束后取出恢复即可。

2.5.2 炉温追踪仪

炉温追踪仪主要由隔热箱与数据记录装置两部分组成,也称为热处理炉的“黑匣子”。先根据相关测温标准将热电偶放到对应位置,再将其与数据记录装置进行连接。需要注意的是,数据记录装置需要放到隔热箱之中。在测试开始后,将隔热箱放置到热处理炉中,等待数据处理装置对检测数据进行记录,测试完成后将数据记录器连接到电脑,自动打印或绘制每个点的温度曲线,然后对照温度曲线判断整体热处理炉温度均匀性。

3 结语

管道在工业生产中有着举足轻重的作用,焊后热处理工作更是管道质量安全的重要保证。掌握了解管道热处理技术与质量控制标准,对实际工程中管道质量和寿命情况有着重要的意义。因此,严把管道质量控制,对管道热处理相关技术的提升也具有重要的现实意义。