辛置矿2-208 工作面水力压裂切顶卸压技术应用研究

康 乐

(山西焦煤霍州煤电集团辛置煤矿,山西 霍州 031400)

0 前言

在煤炭资源开采过程中,众多难题困扰着煤炭资源的开采,其中坚硬顶板带来的高应力、强动压显现成为煤矿企业不可避免地一类严重制约煤矿安全高效开采的现实问题。坚硬顶板不易破断垮落特性使巷道围岩处于高应力环境中,高应力通过顶板的传递作用于煤壁上,造成巷道帮部围岩变形加剧,制约煤矿安全生产。故而,坚硬顶板治理成为煤矿安全生产的主抓方向之一[1-2]。目前针对坚硬顶板的治理方案均为切顶卸压,切顶的措施可以为爆破切顶[3]、静力切顶、水力切顶,此前大多学者的研究主要集中在爆破切顶方向,对于水力切顶方案对的研究较少,因此本文对水力压裂切顶卸压进行研究,利用现场试验对水力切顶卸压的可行性进行分析,为矿井坚硬顶板的治理提供一定的参考与借鉴。

1 矿井概况

辛置矿地表位于山西临汾桥西村西北1 000 m,上跑蹄村以南570 m,焦家垣东北1 800 m;地表多为荒地,北部地貌为沟壑,中部、南部均较平坦,井田面积59.08 km2,设计生产能力120 万t/a,2-208 工作面主采2 号煤,煤层为黑色,条痕褐黑色,金刚光泽,中—宽条带状结构,断口参差状、阶梯状,内生裂隙发育,层状构造。2 号煤层普氏硬度为1.4,倾角0°~3°,煤层平均厚度为3.6 m,巷道支护材料选型如表1 所示。

表1 支护材料规格表

2 水力压裂技术及应用分析

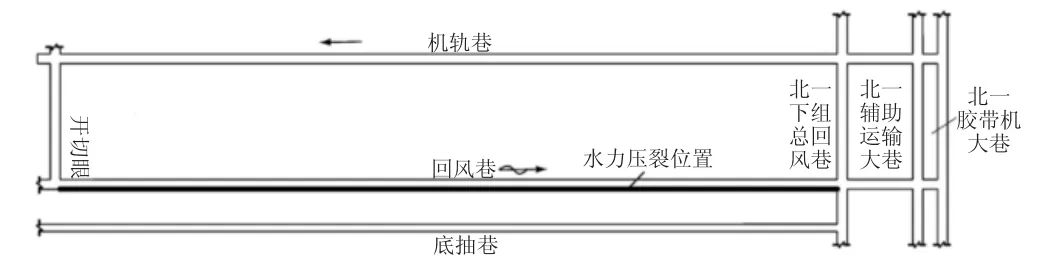

2107 工作面回风巷顶板岩层较为坚硬,形成大面积的悬顶,巷道围岩变形控制难度较大,为减小悬臂梁长度,削弱覆岩应力传递,利用水力压裂对其进行切顶卸压,工作面布置及水力压裂位置如图2 所示。

图1 工作面布置及水力压裂位置图

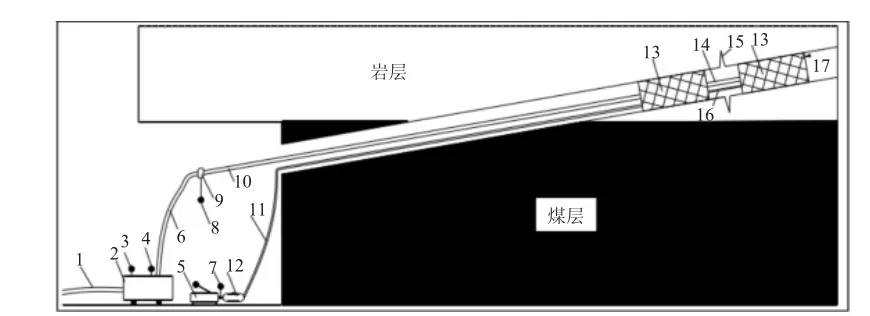

图2 水力压裂示意图

2.1 水力压裂施工

水力压裂切顶卸压主要是通过水力能量的聚集对顶板进行预裂及弱化,使得顶板的尺寸有所降低,此时有效切断顶板应力的传递,减小巷道围岩的受力。同时,水力压裂切顶切断了应力传递途径,采空区顶板在聚集的高应力作用下按照切顶线及时垮落,将高应力“甩”在采空区内,有效阻止了采空区顶板在高应力和水平应力的联合作用下发生回转下沉,进一步降低了顶板覆岩活动对工作面巷道围岩的影响。此外,切落的顶板“甩”掉了高应力,减小了采空区顶板垮落带来的周期来压强度,有效的保证了巷道围岩的稳定性。

辛置矿为了验证水力压裂切顶卸压技术的可行性,在进风巷进行工业化验证。本次试验设计长度为300 m 的水力压裂段长度,在工作面进风巷道采用钻机打孔单排布置,试验巷道长度布置300 m。具体施工工序:首先对巷道顶板进行打孔,采用钻孔窥视仪观测顶板裂隙发育情况→结合顶板裂隙发育情况,确定水力压力基本参数→现场进行布置水力压力钻孔进行施工→水力压力试验实施过程→水力压力效果监测。煤柱侧钻孔采用钻机打孔,设计钻孔直径为56 mm,钻孔布置方向与巷道走向呈5°夹角,每个钻孔的间距为10 m,钻孔打设长度为41.5 m,在打设过程中每钻进1.5 m 实施一次水力压力,并实时观测顶板裂隙扩展及顶板变形特征,出现异常停止施工。在进风巷采用双侧孔布置长度200 m。施工顺序与单侧孔相同,钻孔直径设定为56 mm,与巷道轴线方向成45°夹角,孔间距设定为10 m,每2 m 压裂一次。

完成钻孔布置后进行水力压裂施工,水力压裂施工可分为三个部分,分别为封孔、注入高压水、持续注压保水。水力压裂示意图如2 所示。

本次井下钻孔施工作业期为64 d,在期限内完成全部的钻孔打设及水力压力实施,不涉及压裂前的准备工作时间。在工作面进风巷1 240~1 040 m 范围内布置200 m 的单排孔;在工作面进风巷1 040~840 m的范围内布置200 m 的双排孔200 m;在工作面进风巷840~740 m 范围内布置100 m 单排孔。施工总长度为500 m,为了在完全结束压裂施工后,对压裂效果进行研究,分别在工作面进风巷的单侧孔段设置1 号测站、在双侧孔段设置2 号测站,在单排孔末端设置3 号测站,共计布置3 组测站。

压裂现场采用单孔多次后退式压裂,设定每隔2~3 m 进行一次压裂,单个孔压裂次数约为10~13次,当压裂至距孔口13 m 的位置停止压裂。具体的水力压裂流程为连接封孔器→钻孔接注水管→通高压水泵→进行封孔加压→注水压裂→相邻孔出水或注液30 min 停泵→泄压→开始第二段压裂→循环压裂。

2.2 压裂效果分析

对回采期间的三个测站位置处巷道表面位移量进行监测,绘制巷道顶底板及两帮位移量随回采工作面距离变化曲线如图3 所示。

图3 巷道围岩变形曲线

由图3 可以看出,在工作面回采期间,1 号测站位置处巷道底板变形量最大为144 mm,而巷道顶板下沉量为52 mm,巷道左帮移近量和右帮移近量分别为72 mm、2 mm,两帮移近量为87 mm。由此说明,巷道布置单排孔进行水力压裂后,顶板压力得到有效控制,围岩整体变形幅度不大,同时,由于巷道右帮为混凝土强,硬度较大不易发生形变,变形量几乎可以忽略,能够满足正常回采需要;观察2 号测站回采期间巷道围岩的变形量可以看出,顶板下沉量为43 mm,底鼓量为107 mm,巷道两帮的移近量为71 mm,采用双排孔压裂时,压裂效果明显优于单排孔,巷道顶板裂隙进一步发育,高应力卸载效果更为彻底,此时巷道围岩变形量比前者有了明显的收敛;观察3 号测站回采期间巷道变形量,可以看出此时顶板下沉量为66 mm,底鼓量为168 mm,两帮移近量为104 mm,可以看出3 号矿压测站整体变形量仍然不大,虽然较1号和2 号测站变形略有增加。但仍处于可控状态,所以水力压裂达到了预期的效果,方案可行。

3 结语

基于辛置矿实际地质情况,对水力压裂切顶卸压技术进行研究,首先对切顶卸压机理进行分析,给出了水力压裂过程施工具体步骤,通过对钻孔布置,试验段等分析,设计了水力压裂切顶卸压具体的施工方案,同时为了对切顶卸压效果进行分析,设定3 个监测站,对巷道围岩变形进行监测,通过对测站监测数据进行分析发现,巷道围岩变形量均处于可控范围内,水力压裂切顶方案可行。