进口铜精矿港口验收风险防控探讨

杨得臣

(山西北方铜业有限公司计量检验部,山西 垣曲 043700)

0 引言

我国是有色金属生产和消费大国,目前我国已成为重金属精矿进口量最大的国家。根据中国有色金属工业协会的数据统计,“十三五”期间,我国铜精矿进口量年均增长10.3%,2021 年我国铜精矿进口量达到了2 340.4 万t(同比增长7.6%),对外依存度超过80%。精矿的进口大大缓解了国内矿产资源不足的问题,贸易双方为了对进口精矿计价元素进行测定,需要对矿进行取样、制样、分析,面对大量的进口精铜矿,其验收质量的好坏非常重要。本文主要对进口铜精矿在港口验收过程中的取样、制样风险进行分析,同时研究了铜精矿样品随时间发生氧化的趋势。

1 铜精矿港口验收取制样中存在的风险点及防控措施

对铜精矿港口验收中从港口取样到实验室制样都存在着各种风险点,从原料品质、取样工具、水分测定、样品研磨等关键环节的风险点提出了防控措施。

1.1 港口取样主要风险点及防控措施

1)精矿均匀性较差。铜精矿颜色多异且伴有硬块,说明铜精矿均匀性较差,有可能是配矿。此时若按常规取样组批,其样品的代表性存在差异。防控措施:针对精矿均匀性较差的问题,应该加大取样批次,建议每组批不大于250 t。

2)取样工具差异。铜精矿表面水分挥发较快,尤其受高温和大风天气影响下,对于不均匀铜精矿用取样铲无法取到铜精矿较深部位的样品。防控措施:可以改用取样钎对铜精矿进行取样,取样钎可伸入到铜精矿较深部位,能有效避免水分流失。

3)取样时间差异。由于铜精矿表面水分流失较快,若取样不及时将会导致水分结果偏低。防控措施:铜精矿卸船后应尽快取样,尽量保证计重与取样同步进行。

4)样品袋封口差异。取样过程中,样品袋如果未及时封口或敞口放置,则会造成水分流失,导致水分结果偏低。防控措施:每次取样后应该及时将样品袋封口,并将样品袋装入带盖盛样桶中。

1.2 实验室制样主要风险点及防控措施

1)样品袋内壁存有水珠。样品袋打开后未将内壁水珠一起倒出混入样品中,导致样品水分失真,水分结果偏低。防控措施:在倒出样品前需要将样品袋中样品充分摇混,使样品袋内壁水珠带到样品中后再一起倒出。

2)样品缩分时随意抛弃杂物。样品缩分过程中出现的硬块等杂物也是样品的一部分,若将杂物随意抛弃难免会造成检测结果失真。防控措施:样品缩分要保证转锥次数,对样品中存在的硬块等杂物应该压碎一起缩分。

3)水分测定称量时天平未校准、未回零称量。如果天平未校准、未回零称量,则会造成称量结果的不准确。防控措施:初次称量前应该及时校准天平,称量过程中天平需回零稳定后继续称量,必要时还需采用标准砝码进行校准。

4)天平称量盘未放置隔热材料。天平称量盘未放置隔热材料称量,会对天平产生影响造成称量结果失准。防控措施:称量时应该在天平称量盘上放置隔热材料,保证天平称量的准确性。

5)水分样品称量未恒重。铜精矿成分较复杂,样品未恒重则会引起水分测定结果不准确。防控措施:对样品水分进行测定时必须对样品进行恒重(烘箱温度105 ℃±5 ℃,最后两次称量之差不大于试样初始质量的0.05%,平行样水分之差≤0.2%)[1]。

6)样品研磨粒度不符合要求。样品粒度达不到要求,引起分析结果偏差。防控措施:按国家标准(GB/T 14263—2010)要求使用100 μm 标准筛对样品进行筛分。

7)样品研磨时未自由通过标准筛。使用外力将样品过筛或不过筛都会造成部分样品粒度不符合测定要求,导致检测结果失真。防控措施:应该进行多次研磨,保证全部样品自由通过标准筛,使样品粒度全部符合测定要求。

8)样品过筛时将筛上小颗粒等杂物进行抛弃。筛上小颗粒等杂物是样品的一部分,抛弃则会造成样品检测结果失真。防控措施:过筛后筛上小颗粒等杂物不能舍弃,应该将其进行研磨后再次过筛。

2 检测时间对铜精矿品位检测结果影响及风险防控研究

2.1 检测时间对铜精矿品位检测结果影响

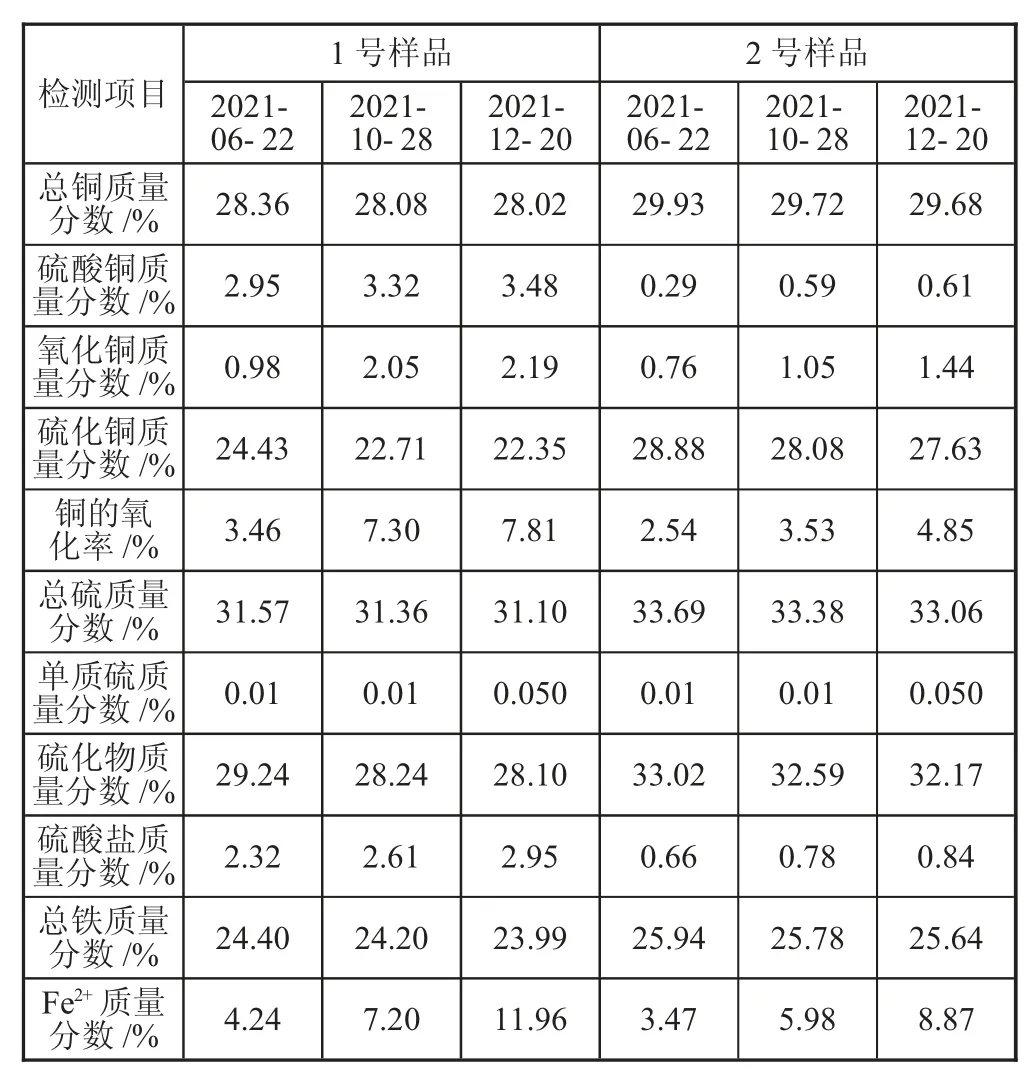

对不同的两种铜精矿物料分别取制样得到1 号样品和2 号样品,对两个样品在不同存放时间进行物相分析,结果如表1 所示。

表1 物相检测结果

对铜精矿样品进行X 射线衍射分析,结果表明该铜精矿样品中主矿相均为黄铜矿(CuFeS2),伴有少量黄铁矿(FeS2)。用X 射线荧光光谱仪(XRF)观察样品中Cu、Fe、S 化学态的变化结果表明,同一样品前后检测项目及含量基本一致。

从表1 可以看出,两个样品的总铜、总硫和总铁质量分数随检测时间的延长均呈现出降低趋势。主要原因是样品放置在空气中被氧化后,氧离子含量增加导致检测结果偏低,而两个样品中硫酸铜、氧化铜、亚铁含量随检测时间的延长均呈现出一定的升高趋势,这表明样品被氧化。

经检测1 号样品中铜的氧化率在三次检测时间里分别为3.46%、7.30%、7.81%,2 号样品铜的氧化率在三次检测时间里分别为2.54%、3.53%、4.85%。主要原因是样品中的硫化铜在空气中受潮后氧化分解,其自身分解成硫酸铜及氧化铜时,通过置换反应加速了亚铁离子的生成;硫酸铜含量较高的1 号样品铜的氧化率升高比例要大于硫酸铜含量较低的2号样品铜的氧化率。从硫元素物相的表现也体现了硫化物降低及硫酸盐增加的趋势,这一结果进一步验证了铜精矿两种样品在空气中放置时能明显被氧化,同时铜含量越高,被氧化的程度就越大。

综上所述,铜精矿在运输和贮存过程中,铜精矿中S、Cu、Fe 离子与空气中的氧、水分接触,在一定温度和时间作用下逐步发生氧化还原反应,引起Cu 含量下降,氧化程度越高,Cu 含量下降幅度越大,铜精矿及空气中的水分是发生氧化反应的关键因素,氧化还原反应发生后,低价硫形成硫酸,并与铜、铁生成硫酸盐,酸度的增加会加速氧化还原反应,最终导致货物重量增加,铜品位下降的现象。

2.2 风险防控措施

为降低检测时间对铜精矿品位检测结果的风险,应该采取相应的防控措施。通过选取铜精矿作为目标样品,在不同储存条件下对铜精矿中铜[2]等元素质量分数变化情况进行分析,掌握铜精矿在不同条件下的氧化程度,对调查数据的分析就可以找出铜精矿氧化规律,应用于铜精矿贸易的取样、制样和储存,能够更准确地反映铜精矿中计价元素的真实质量分数,减少贸易双方检验数据偏差及贸易双方的争议[3]。

1)由于铜精矿中低价S、Cu、Fe 与空气中的氧气发生氧化反应,引起Cu 质量分数下降,其质量分数不同,氧化程度也不同。所以在样品分析时,对制备好的试样要及时装入铝箔袋中并密封,存放于干燥避光通风的房间内。

2)样品封存在铝箔袋中,可有效降低氧化反应的发生。样品的稳定程度与包装容器的密封性有关,湿空气的进入是发生氧化反应的关键因素。氧化反应发生后,酸度的增加会促使反应加速进行,此时低价离子逐渐消耗,反应逐渐趋缓。如将样品封存于试样袋中,因铜精矿密封程度较差,易受潮被氧化,保存一段时间的样品,铜的质量分数会明显下降。

3 结语

铜精矿中总铜、总硫和总铁质量分数随检测时间的延长均呈现出一定的降低趋势。铜精矿易与空气中的水分发生氧化反应,氧化还原反应发生后,低价硫形成硫酸,并与铜、铁生成硫酸盐,酸度的增加会加速氧化还原反应,最终导致货物重量增加,铜品位下降。这就需要对原料品质、取样工具、水分测定、样品研磨等关键环节风险点进行有效管控和全程监督,必要时可以增加对比取制样机构。此外,还应提高进口铜精矿港口交易的复杂性认知,高度重视全过程风险防控,充分熟悉计量、采样、制样、化验等环节的风险点,积极探索进口铜精矿相关工作的长效管理模式,秉承科学公正的理念和原则,尽全力将计量检验工作做到持续改进,长效管控。