钢铁企业大型运输装备节能减污降碳的运用实践

王 晶,郭璐生

(山西太钢不锈钢股份有限公司物流中心,山西 太原 030003)

0 引言

2021 年9 月22 日,中共中央、国务院下发的《中共中央国务院关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》提出,要加快建设综合立体交通网,提高铁路、水路在综合运输中的承运比重,持续降低运输能耗和二氧化碳排放强度。推广节能低碳型交通工具。加快发展新能源和清洁能源车船,推广智能交通,推进铁路电气化改造,加快淘汰高耗能、高排放老旧车船。

2022 年2 月6 日,国家发展改革委、国家能源局下发的《国家发展改革委 国家能源局关于完善能源绿色低碳转型体制机制和政策措施的意见》指出,要完善工业领域绿色能源消费支持政策,引导工业企业开展清洁能源替代,降低单位产品碳排放,鼓励具备条件的企业率先形成低碳、零碳能源消费模式。完善交通运输领域能源清洁替代政策。推行大容量电气化公共交通和电动、氢能、先进生物液体燃料、天然气等清洁能源交通工具,完善充换电、加氢、加气(LNG)站点布局及服务设施,降低交通运输领域清洁能源用能成本。

山西太钢集团作为内陆大中型钢铁企业,铁水、钢渣和铸坯的牵引运输离不开内燃机车。目前,太钢保有传统型内燃机车近50 台次,约50%的机车使用时限已超过25 年,传统型机车能耗高、污染大,远不能达到当前环保要求。而且,从机车运用实际分析(以高炉下铁水取送作业为例),机车近70%的时间为待命停机状态,由于机车需要供给辅助设备用电,故柴油机须怠速运行,存在大量的怠速油耗。同时,由于生产用铁路线较短、道口多,机车启停频繁,负荷变化大,实际运用中的机车均在低速、低功率运用,燃油不能充分燃烧,增大了油耗和排放。且部分老旧机车已属淘汰机型,日常检修备品备件无渠道调拨,拆旧检修模式难以为继。设备老化日趋严重,动力不足,故障率高,已对公司的生产、安全、环保绩效产生了一定的负面影响。因此,如何处置老旧内燃机车成为内陆型钢铁企业物流运输组织方迫切需要解决的一个“痛点”问题。

1 老旧内燃机车改造的可行性分析

在环保形势日渐严苛的态势下,国内钢铁企业物流运输组织方对牵引动力设备的共识是:逐步运用纯电动机车或油电混合动力机车实现牵引运输。对于老旧机车的处置方案,有两个基本思路:一是逐步小批量进行淘汰、重新购置新能源机车,但企业经济负担大。二是对老旧机车进行改造,既经济适用,又能实现节能环保,符合企业绿色发展要求。中车资阳机车厂、中车大连机车厂以及部分民营企业(如山东华车、山东斯泰重工、宝鸡秦岭重工、宝鸡中铁中联和安徽万航等),已走在新能源轨道机车行业前沿,有成熟的机型。国内钢铁企业已运用的案例有:马钢、鞍钢、武钢、包钢、南钢、哈热电和淮南铁运等,从运行数据跟踪推断,无论是油电混合动力机车,还是纯锂电池动力机车,在性能和节能方面都是成功的。

为此,太钢物流中心在充分研究国内成功实例和先进技术的基础上,创造性提出将2 台老旧DFH5 型机车(已使用35 年,属淘汰车型)改造为油电混合动力机车,机车动力源由柴油机变为动力电池组+柴油发电机组。对中车资阳机车厂进行实地考察,该厂具备成熟的改造经验,且2 台老旧DFH5 型机车原本即采购自该厂,经过全盘考虑,最终委托中车资阳机车厂进行改造。

2 改造中需要解决的主要问题及解决方案

多数钢铁企业选择纯电或混合动力机车,从稳定性、改造周期等方面考虑,基本以新购整车为主流思路,对老旧淘汰机车实施升级改造进行盘活,太钢属国内首创。在进行机车改造时,需要着重考虑以下几个方面。

2.1 保证原机车主要外形结构尺寸不发生变化

改造以重新盘活老旧淘汰型机车、减少固定资投入为核心,因此,需要对原DFH5 型机车车体实施整体性破拆改造,取消原柴油机及传动轴等附属传动装置,确定动力电池组及相应功率柴油发电机的型号。保证原机车主要外形结构尺寸不发生变化,是首先需要解决的问题。

解决方案:鉴于改造后的混合动力机车主要用于厂内调车用,故动力电池的容量必须选择能量密度较高的大容量电池,以尽量增加车载电池容量,在充分考虑环保且功率匹配两方面因素后,经过多方沟通、调研,最终动力电池定型为420 kW·h 动力电池组,并配合使用250 kW 的电喷康明斯柴油机。

2.2 保持机车原有轴重

鉴于改造需要,拆除柴油机及附属传动轴、中间齿轮箱,必然造成机车轴重减小,启动牵引力弱化,无法满足在太钢现有铁路条件的启动、牵引需要。

解决方案:取消原液力传动装置后,机车质量会发生变化。为不引起机车轴重转移,弥补质量损失,采取增加压铁和铁沙子等方式增加机车配重,使机车轴重仍保持为23 t。

2.3 传动方式要满足“牛马特性”

机车原液力传动能满足“牛马特性”。使用电传动方式是否能满足此特性,需要重点关注。

解决方案:经过与厂家多次测算、试验,充分证明选用“牵引电机+车轴齿轮箱”电液混合传动方式能完全满足“高速低牵、低速高牵”的“牛马特性”。

3 改造前后各项情况比较

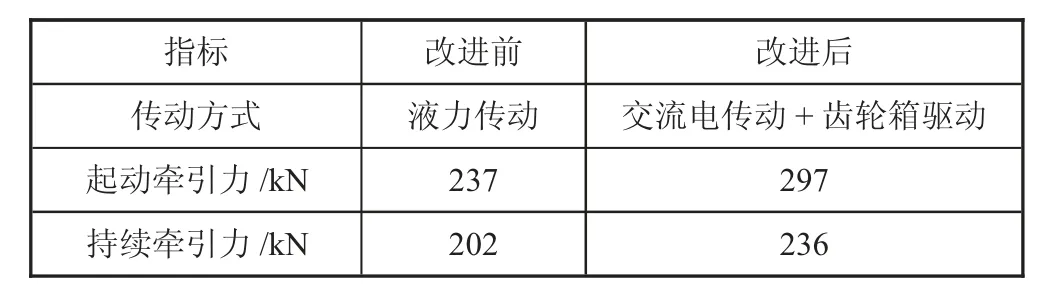

3.1 改造前后机车动力对比

由表1、表2 可知,机车改造后启动牵引力达到297 kN,大于原车的237 kN。在线路坡道为9‰、半径为300 m 的线路(折算坡度为11‰),推进15 辆敞车1 400 t 进行重载试运,混动工况下可以在该坡道轻松起动(83%的负荷)。结果表明,混动机车的牵引能力超过了原型机车,满足运行条件。

表1 改进前后机车功率对比

表2 改进前后传动方式和牵引力对比

3.2 改造后机车运用模式分析

1)改造后,可以采用纯电牵引、纯柴牵引以及混合牵引等3 种牵引模式。通常情况下,机车使用纯电模式进行调车作业。机车待命停机时,可以只由动力电池组提供机车辅助用电,不用启动柴油机,从而消除了大量怠速燃油消耗和排放污染。同时,使用纯电模式能更好地适应冶金企业运输线路短、道口多及转线频繁的作业环境,机车在运用中可反复进行启动、加速、减速、换向和停车的操作模式,有效避免了柴油机转速频繁变化导致的燃油不充分燃烧,达到了节省燃油的目的。

2)就充电模式来说,在无地面充电装置条件下,柴油机可以在额定转速下给动力电池充电。而在有地面充电装置条件下,可直接采用地面充电模式。经试验,机车SOC(机车剩余电量)由51%充电至91%,仅用2 h,完全可与现场实际情况契合,满足使用要求。

3)混动机车与液传机车相比,可靠性更高。液传机车一旦有1 个柴油机或液压传动箱发生故障,整台机车就处于死机状态,需要出车救援,而炼钢区域往往无等待救援的时间条件。混动机车若发生柴油机故障,还有电池组可以提供动力继续运行。电池组由3个支路组成,即使其中2 个支路都发生故障,机车仍然可以只靠1 个支路降功率维持运行,等待预备机车到现场顶替作业。

4 经济效益与节能情况

1)本次太钢升级改造1 台机车投资总费用相较新购1 台相同传动结构、功率等级的混动机车,可节约费用100 多万元。改造2 台机车,可节约投资约300 万元。

2)经过现场实际测算,混动机车较原型机车柴油节油率达61%。

3)原车柴油机市场已淘汰、检修成本大,柴油机每天运行时间近20 h。现在选配的柴油机机型属于市场通用型柴油机、零配件充足,柴油机每天运行时间只有2 h 左右,因此,大大延长了柴油机的检修周期。

5 社会效益

1)2 台混动机车较原机车减少碳排放=(液传机车月均耗油量-混动机车月耗油量)×1.2×柴油碳排放系数=(13 959-5 444)kg×1.2 L/kg×2.778 kg/L=28 385 kg,全年可减少柴油碳排放340 620 kg。(其中:柴油碳排放系数为2.778 kg/L,即1 kg 柴油的体积按1.2 L 换算)。

2)采用混合动力机车进行纯电牵引,能同步消除机车动力产生的噪声对沿线附近居民区的影响。

本次创新可大幅降低机车尾气排放,减少废气危害,满足了国家非道路移动机械第三阶段排放标准。同比纯柴油模式,节油率达61%,且从源头上杜绝了以往机车油水系统频发的跑冒滴漏现象。

6 结语

作为位于内陆地区且毗邻大中型城市主城区的太钢而言,只有依靠技术创新、管理创新,才能在节能、减污、降碳的具体实践中成就绿色发展模式,实现内陆型钢厂与中心城市的和谐发展格局。

钢铁企业物流运输环节是钢铁企业实现高效、循环经济中密不可分的一环,在物流运输环节紧跟市场先进技术,选择性吸收转化,不断淘汰高耗能、高污染的装备,才能实现绿色、高效、低成本运输。混动机车的各项性能在实践过程中均能达到预期目标,因此,太钢计划继续对老旧GK1B 型机车实施改造升级。目前,太钢作为混动机车改造的成功案例,被同行业单位纷纷效仿,并与资阳机车厂签订了老旧液传机车升级改造混动机车的改造合同。