某垃圾焚烧炉水冷壁管爆口原因分析研究★

龙靖安,张启礼

(广东省特种设备检测研究院,广东 广州 510655)

0 引言

蒸汽吹灰器是电站燃煤锅炉主要采用的吹灰装置,利用高温高压蒸汽的射流冲击受热面上的积灰、结渣,当冲击力大于灰粒与灰粒或灰粒与管壁的作用力时,灰粒便脱落,从而达到清除受热面积灰、结渣的目的。实践证明,在锅炉运行过程中,经常对受热面进行吹扫,能有效保障锅炉正常运行,但蒸汽吹灰器系统设备维护保养受安装位置等因素的限制[1-2]。

1 设备概况

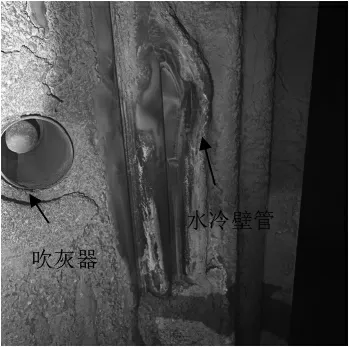

某企业3 号垃圾焚烧炉水冷壁管在生产过程中出现爆口。该垃圾焚烧锅炉生产制造商为四川川锅锅炉有限责任公司,型号为G-750-90.8/4.0/450-LJ,于2018 年7 月投入使用,运行超过5 年。出现爆口的水冷壁管段位于吹灰器旁,如图1 所示。为了分析并找出水冷壁管爆口的根本原因,进行如下试验。

图1 水冷壁管与吹灰器位置

2 爆口宏观形貌观察

爆口管是一条等径三通水冷壁管,材质为20#,规格为Φ76 mm×6.0 mm。水冷壁管爆口和外观形貌如图2 所示。肉眼可以看到弯管和直管外表面都有结焦,但爆口两侧存在一个明显吹损的平面,平面光滑。爆口位于弯管向火侧弯头正下方的位置,呈细长条形,总长度为129 mm,裂口细小,断裂面粗糙不平整,边缘不锋利,较钝,爆口两侧存在15 mm 宽的吹损平面,如图3 所示。直管未见有爆口,也无明显的冲蚀痕迹。

图2 送检水泠壁管

图3 爆口放大图

3 壁厚测定

把管子表面轻微打磨至露出金属光泽后,采用超声波测厚仪对直管和弯管进行壁厚测量。样管测量位置如图4 所示,测量结果如表1 所示。

表1 送检样管壁厚测量结果

图4 送检样管壁厚测点位置示意图

同样对样管背火面的壁厚进行测量,其结果为5.48 mm。从管子壁厚测量结果可以看出,水冷壁管整体壁厚是减薄的,向火面侧减薄明显,吹损面减薄较为严重。

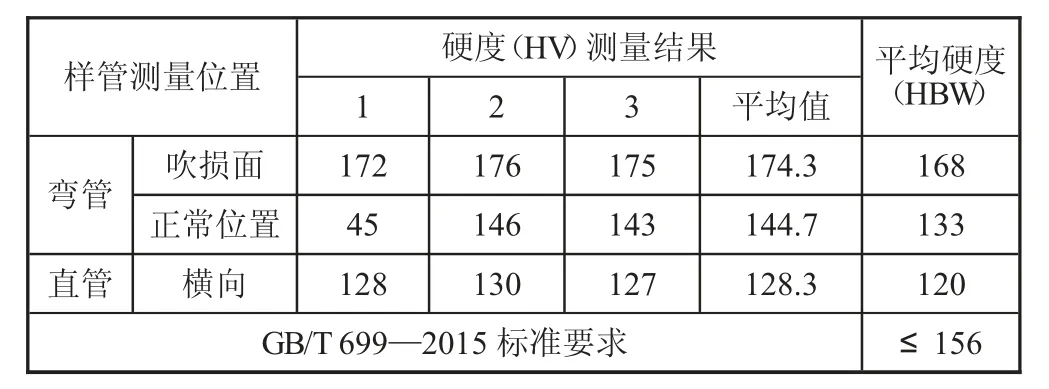

4 硬度检测

在管子直管上任取一小块试样,在弯管吹损面及其旁边各切取一小块试样,在显微硬度计上分别对3个小试样进行显微硬度测量,检测结果如表2 所示。

表2 硬度分析结果

从表2 检测结果可以看出,所测量弯管吹损面的硬度远远大于其他部位和直管的硬度,也高于《优质碳素结构钢》GB/T699—2015 材质20#的硬度标准值,这有可能是弯管上的小平面吹损造成了管子的形变强化,也有可能是爆管后水冷壁内汽水混合物从管内高速冲出,迅速冷却爆口,使爆口处产生淬硬组织[3]。

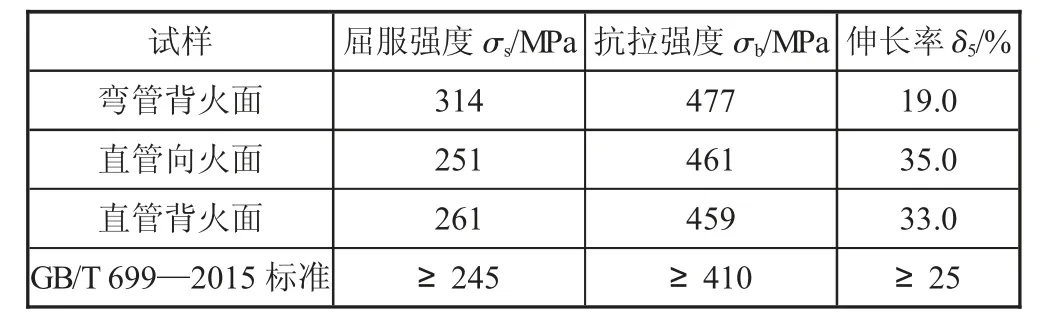

5 拉伸试验

根据GB/T 228.1《金属材料拉伸试验第1 部分:室温试验方法》附录E,针对管材试样,采用以全壁厚纵向弧形试样对管子进行拉伸试验。因管子弯管段向火面出现爆口,不能在该管子向火面取样进行拉伸试验。现对弯管的背火面、直管的向火面及背火面沿管子纵向各加工1 个拉伸试样。在电子万能拉伸试验机上进行拉伸试验,拉伸试验结果如表3 所示。

表3 拉伸试验结果

从表3 拉伸试验结果可以看出,弯管背火面的伸长率小于标准值,直管向火面和背火面的屈服强度接近标准下限,其余指标符合要求[4]。

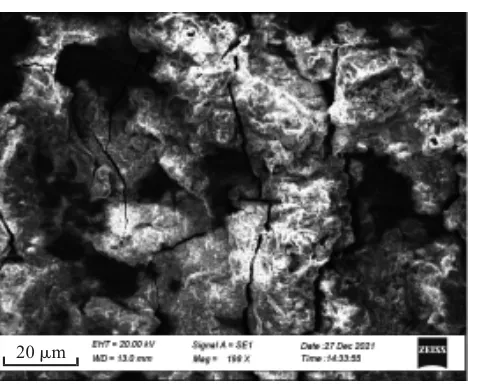

6 微观形貌分析

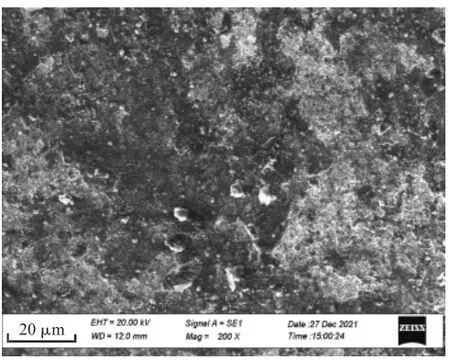

为了观察和分析弯管爆口的显微形貌,在弯管出现爆口的吹损平面切一小块,用扫描电镜分别对小试样的内外表面进行微观形貌分析。其外表面相当不致密,有许多空洞,颗粒较大,且颗粒间存在较多微裂纹,如图5、图6 所示。在吹损平面背面(管子内表面),其表面整体比较平整致密,未发现有微裂纹,如图7、图8 所示。

图5 弯管吹损面外表面微观形貌图(50×)

图6 弯管吹损面外表面微观形貌图(198×)

图7 弯管吹损面内表面微观形貌图(50×)

图8 弯管吹损面内表面微观形貌图(200×)

7 金相组织分析

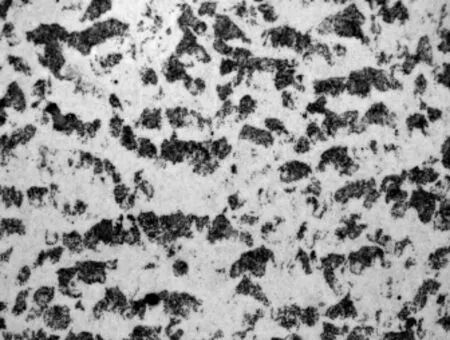

在管子弯管横截面及吹损平面取一小试样进行研磨、抛光后,用金相显微镜观察试样表面,没有看到明显的杂夹物。再用质量分数为3%的硝酸酒精溶液进行浸蚀,将制备好的金相试样于金相显微镜下进行组织观察[5]。

弯管横向金相组织为珠光体+铁素体,珠光体球化级别为2.5 级。同时从金相图片可以看出,晶粒有一定程度的变形,如图9 所示。

图9 弯管横截面金相组织图(500×)

吹损平面处的金相组织也是铁素体+珠光体,不过组织分布严重不均匀,且吹损处边缘晶粒变形严重,未发现淬硬组织,如图10、图11 所示。

图11 吹损平面处金相组织图(500×)

8 结果分析

通过对水冷壁管子进行宏观观察、壁厚测量、硬度检测、爆口表面微观形貌观察和金相组织分析等,所得结果如下:

1)宏观可见弯管爆口处两侧各有15 mm 宽的吹损平面;

2)通过壁厚检测,发现水冷壁管整体壁厚减薄,爆口边壁厚减薄最为严重,最薄处仅为1.29 mm;

3)通过对管径进行测量,未发现明显胀粗现象,说明水冷壁爆口不是短时过热造成的;

4)水冷壁管吹损平面的显微硬度远高于其余部位,也高于其标准规定值,这是形变强化导致的,也验证了该处减薄不是由于腐蚀造成的;

5)通过扫描电镜对弯管爆口的吹损平面进行观察,其外表面相当不致密,有许多空洞,颗粒较大,且颗粒间存在较多微裂纹,管子内表面无微裂纹,说明裂纹是从外向内扩展的;

6)水冷壁管金相组织为珠光体+铁素体,未见明显球化现象,故可以推断出爆口不是由过热造成的[6]。

基于上述分析,可以断定该水冷壁管爆口的最主要原因是吹损所致。

9 控制措施

针对此次水冷壁管爆口的情况,提出相关建议:在易吹损的部位采用喷涂工艺喷涂一层耐磨材料,或采用堆焊工艺堆焊一层耐磨材料;在不影响吹灰的情况下,降低吹灰的工作压力;避免吹灰蒸汽含有水分。