固体火箭贮存延寿试验方法

朱曦全 陶贵明 苏光 王韶光 胡恩来 车昱娇 刘佩风 陈津虎 李心鹏

(1 北京强度环境研究所,北京 100076;2 陆军工程大学石家庄校区,石家庄 050003;3 上海机电工程研究所,上海 201109;4 32181 部队,西安 710032;5 北京宇航系统工程研究所,北京 100076)

0 引言

固体火箭是长期贮存一次性使用的产品,贮存寿命是固体火箭的一项重要战术技术指标,是表征固体火箭装备效能的主要参数之一。贮存后可用性是固体火箭的重要属性,是固体火箭在经历所有贮存环境后表现出来的满足规定发射和飞行功能及可靠性的特性。固体火箭种类较多,近些年随着装备数量的增长和时间的延长,很多固体火箭即将到达或超过规定的贮存寿命期,这些固体火箭质量状况如何,是否还能够使用,还能够使用多久,安全性如何,是各有关方面高度关注的问题。

固体火箭定寿是复杂的系统工程,在研制前期,确定固体火箭寿命往往根据工程经验,尚未形成标准和规范的方法。固体火箭的寿命本身是统计性概念,有其统计规律和分散性。根据工程经验确定的寿命是由先验知识决定的,受限于研制阶段的先验知识,前期预判确定给出的寿命期需要在实践中进行检验。即将或已经到寿的固体火箭如直接按照给定寿命送修或报废购置新产品,有可能造成极大的资金、资源浪费并影响装备状态保持。因此,为了充分了解固体火箭的贮存特性,挖掘其寿命潜力,从而实现科学定寿,固体火箭的贮存延寿工程技术迅速发展了起来,通过开展新研或到期固体火箭贮存延寿试验方法研究,对到期固体火箭的质量状况进行鉴定,科学评定其贮存寿命期,并进一步形成合理的大修方案。目前,随着固体火箭装备数量的增加,在实际训练使用过程中,积累了关于贮存和飞行使用训练的大量的较真实的信息,这些信息结合对到期、超期固体火箭开展贮存延寿试验研究工作,可评价这些火箭是否仍然具有较高的寿命潜力[1-3]。

依托固体火箭样本量相对较多的特点,通过选取一定量的到期或超期样本,设计分解检测和相应的地面验证试验和飞行试验方案,根据库房信息、使用信息、分解检测、地面验证试验、飞行试验综合对固体火箭的质量状况、贮存寿命和可靠性进行评定,能够给出到、超期固体火箭的科学定寿结果和修理延寿方案。

1 固体火箭贮存延寿的目标

固体火箭贮存延寿的总体目标是系统开展挖潜增寿、修理延寿、科学定寿工作,获取固体火箭贮存性能变化规律,最大限度挖掘固体火箭实际寿命,物尽其用,合理定寿,提高固体火箭的综合效益,提升和保证固体火箭完好性水平。

长期贮存的固体火箭经历库房贮存、训练、战备值班等任务履历,承受库房环境、运输环境、野外环境等环境条件。长期贮存对固体火箭的功能性能和各种质量特性必然造成影响,随着时间的延长和经历剖面的增加,固体火箭的各方面指标会逐渐退化,最终不再满足正常使用的要求。

判断固体火箭长期贮存后能否正常使用的准则是:在规定的特征年固体火箭和各分系统及单机参数类指标测试正常;固体火箭、各分系统和单机能够适应使用飞行的环境条件;固体火箭、各分系统和单机可靠性水平满足使用要求;固体火箭、各分系统和单机安全性水平满足要求。在此准则的要求下,在满足固体火箭正常工作的前提下,针对长期贮存的固体火箭,允许固体火箭参数类指标、可靠性水平有一定程度的降低,但必须满足战场使用和战场安全的要求。特征年为固体火箭贮存延寿工作期望能够延长达到的寿命年限。

挖潜增寿是对即将达到寿命期的固体火箭主要通过固体火箭使用信息和监测数据分析,以及固体火箭的分解测试、环境适应性试验、可靠性试验、安全性试验等专项试验,挖掘超出固体火箭定型寿命的可靠年限,达到不经过换件整修而增加固体火箭实际有效寿命,实现挖潜增寿的目的。

修理延寿是指已经超出或达到定型寿命的固体火箭通过全箭、关键部组件的专项试验、故障机理分析和综合寿命评估,确定延寿修理的范围和周期,通过部组件更换、性能改进等合理整修,进一步延长固体火箭使用寿命。

科学定寿是指通过寿命试验评估研究工作,获得科学的固体火箭贮存寿命试验验证和寿命评估方法,规范寿命评估的标准要求,形成规范科学、各方认可的寿命验证试验方法,逐步建立原材料、元器件、工艺过程、部组件、分系统、整箭贮存寿命数据库,为新研、在役、超期等各类固体火箭寿命评估提供模式遵循和具体方法。

2 贮存延寿的指标定义

关于贮存的定义有狭义和广义的两种,狭义的贮存是指库房贮存。广义的贮存不仅包括库房贮存,还包括固体火箭交付、运输、库房贮存、使用训练、战备值班等全寿命过程。在探讨固体火箭贮存延寿试验方法时,既要考虑狭义的库房贮存,又要考虑贯穿固体火箭全寿命周期的广义贮存,广义贮存寿命是在役考核工作的全面体现。

库房贮存寿命:在标准库房条件下固体火箭能够保持其规定的功能和性能,完成发射飞行任务的时间期限,用LDepot表示。

库房贮存测试可靠性:在标准库房条件下和规定的贮存期内,在库房测试条件下,固体火箭能够保持其测试指标正常的能力。其概率度量为库房贮存测试可靠度,用RDepot表示。

贮存寿命:在标准库房条件下和规定的使用条件下,固体火箭能够保持其规定的功能和性能,完成规定的使用训练、战备值班及发射飞行任务的时间期限L。

贮存可靠性:在标准库房条件下和规定的贮存期内,固体火箭能够保持其规定的功能和性能,完成规定的使用训练、战备值班及发射飞行任务的能力。其概率度量为贮存可靠度RStorage。

值班寿命:在规定的使用和值班条件下固体火箭能够保持其规定的功能和性能并完成发射飞行任务的时间期限LDuty。

值班可靠性:在规定的使用和值班条件下、在规定的值班寿命期内固体火箭能够保持其规定的功能和性能并完成发射飞行任务的能力。其概率度量为值班可靠度RDuty。

可靠寿命:产品保持规定的功能和性能的期限。性能包括专用性能和通用质量特性中的环境适应性、可靠性和安全性,用LR表示。上述各寿命概念均指可靠寿命。所以,贮存可靠度的数学表达式为

或者,在任务剖面包含值班的情况下

式中Rlaunch为发射可靠度,Rfly为飞行可靠度。

一般来讲,通用质量特性中环境适应性、可靠性和安全性是退化性指标,随着时间的延长其特性会不断退化;维修性、保障性、测试性是非退化性指标,其特性不随时间变化。因此,贮存延寿工作中,须对产品的环境适应性、可靠性、安全性进行验证和评价,确保其能够满足后续延寿期间的使用要求。

在贮存延寿领域中,通用质量特性随时间的变化规律称之为质量时间特性。

开展贮存延寿工作时,固体火箭主要功能指标,环境适应性、可靠性、安全性等主要质量特性指标均应满足其定型时规定的能力,在全寿命周期的使用中,才能够做到满足实用耐用的要求。固体火箭定型时,发射可靠性和飞行可靠性均鉴定最低可接受值。固体火箭可靠性的真值受制于样本量和经费投入的问题是未知的,从使用情况看,多种固体火箭实际表现出来的发射飞行可靠性水平远高于定型时鉴定的最低可接受值,其真值的水平可以看作是可靠性的余量,因此,即使有退化,在达到寿命期时,固体火箭仍然满足定型时规定的环境适应性和可靠性安全性要求。这种环境适应性和可靠性安全性的裕度,可以转换为贮存期的裕度,这是固体火箭贮存延寿工作中挖潜增寿的理论基础。另一方面,当固体火箭实际使用和贮存延寿试验表现出来的发射飞行可靠性水平未达到实际定型时鉴定的最低可接受值时,则可以通过试验和分析工作确定产品实际的寿命和可靠性水平,为后续修理延寿或报废销毁提供决策依据。固体火箭面临着非常复杂的自然和使用环境条件,在不同环境条件下,其退化规律并不相同,如在海岛环境、高原环境、海洋环境、高空环境等各种复杂的环境下,在值班条件下,其性能的保持能力或值班寿命是贮存延寿工作的另一个目标。

综合上述论述,固体火箭的贮存寿命应覆盖库房贮存寿命和值班寿命,如某固体火箭库房贮存寿命是十年,其值班寿命是五年,则在实际使用过程中,其使用状态的最大寿命包络是两种情况:即库房贮存十年和库房贮存五年加值班五年。其他使用情况下以先到寿者为准。而在给出贮存寿命和值班寿命时,同时须给出贮存和值班的可靠度,这是贮存延寿指标体系的共同构成。

3 固体火箭贮存延寿的总体思路

固体火箭贮存延寿的总体工作思路是充分利用先验信息开展延寿信息收集与分析、贮存失效模式分析工作;充分利用固体火箭样本通过分解检测、理化性能试验、环境适应性试验、可靠性试验、安全性试验、加速贮存试验以及飞行试验等层层递进,评估固体火箭贮存一定年限后的环境适应性、可靠性和安全性,综合判定固体火箭当前质量现状,验证给出固体火箭能否满足贮存延寿一定年限寿命的评估结论。

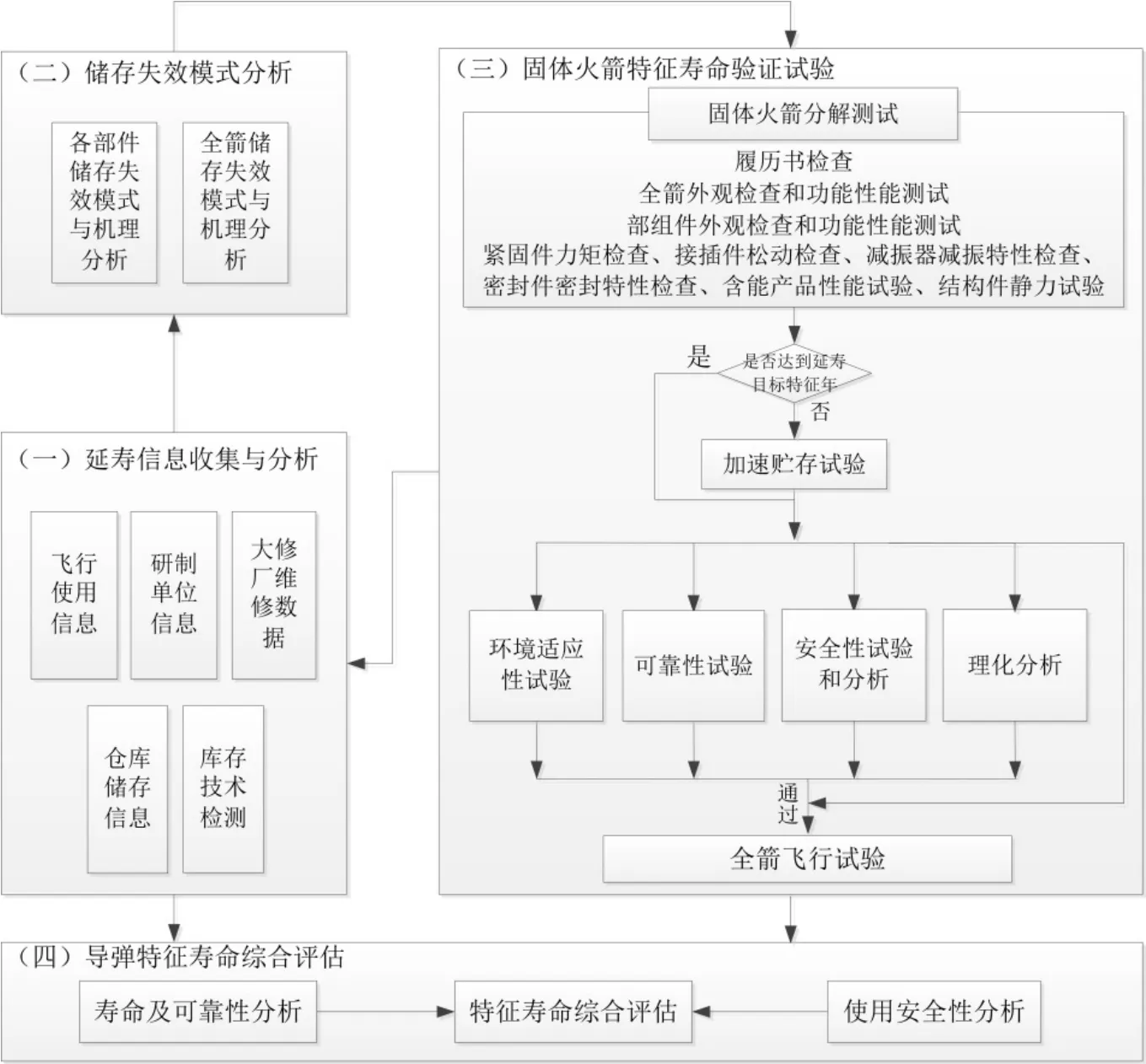

固体火箭贮存延寿试验技术路线流程如图1所示,综合利用五种先验信息:库房贮存信息、库房技术检测信息、大修厂维修维护信息、研制单位信息、固体火箭训练飞行使用信息。开展到期、超期固体火箭的地面试验验证,包括分解检测、理化分析试验、加速贮存试验、环境适应性试验、可靠性试验、安全性试验。开展到期、超期固体火箭飞行试验。根据上述信息综合评估给出固体火箭的延寿结论,并分析给出其维护保障大修建议和技术方案。

图1 固体火箭贮存延寿试验技术路线流程图Fig.1 Technical roadmap of solid rocket storage and life extension test

开展贮存延寿工作时,先确定规定的特征年,也就是延寿的期望目标。当产品的贮存年限达到规定的特征年时,直接采用该样本开展除加速贮存试验外的地面验证试验和飞行试验。当产品的贮存年限未达到规定的特征年时,则将样本产品先分解,然后对单机或部组件开展加速贮存试验,加速到规定的特征年后,进行地面验证试验;组装成全箭,开展飞行试验。

4 延寿信息收集与分析

先验信息是贮存延寿工作的重要依据。先验信息反映了固体火箭的质量状况及其在长期贮存、值班等各个任务履历过程中的变化情况。

4.1 库房贮存信息

库房贮存信息收集包括三个方面,一是库房的环境条件,二是固体火箭在库房的贮存情况和履历,三是固体火箭在库房定期检测的数据内容。库房检测数据反映了固体火箭的库房贮存测试可靠性,也是固体火箭发射可靠性的反映。

4.2 使用飞行信息收集

使用飞行信息收集应包括如下内容:固体火箭的运输信息、值班信息、维护信息、飞行信息、上述任务过程中的故障信息。

4.3 研制单位信息收集

通过研制单位收集固体火箭电子、机电部件的元器件与原材料信息。收集含能部件的主要组成部分与原材料信息,主要包含引信、战斗部、热电池、发动机等产品的金属和非金属材料清单。研制单位信息还包括固体火箭在研制阶段出现的故障和薄弱环节信息,固体火箭贮存FMECA 信息。研制单位信息收集的目的是:1)通过元器件和原材料清单计算单机产品的激活能和加速因子,为加速贮存试验提供依据;2)分析产品组成部分的短寿件、短寿工艺,为寿命评估提供参考;3)通过贮存FMECA 分析获得固体火箭的贮存薄弱环节。

4.4 维修信息收集

按照固体火箭维修维护规则,超期固体火箭应开展大修或者履行报废手续,维修时会对固体火箭开展系统的测试、分解等工作,积累了相关固体火箭大量的质量、可靠性和寿命信息,是贮存延寿工作重要的数据财富。

应用SPSS 18.0统计软件对数据进行统计学分析。计量数据采用±s表示,计数资料采用频数百分比表示,两组数据比较采用独立样本t检验以及卡方检验,多组比较采用方差分析以及LSD两两比较,重复测量数据采用重复测量的方差分析。P<0.05为差异有统计学意义。

5 贮存失效模式分析

固体火箭在研制阶段已经按照 GJB/Z 1391-2006《故障模式、影响及危害性分析指南》的要求开展了FMECA 工作,一般FMECA 主要针对服役环境和使用状态,对长时间贮存引起的物理化学变化对固体火箭的影响考虑的相对较少,在贮存延寿工作中,应着重开展贮存FMECA(Storage FMECA,为和软件 FMECA 即SFMECA 区别,简写为STFMECA)工作,对贮存环境对固体火箭的影响作全面的分析。STFMECA 工作应在产品研制阶段就开展,按照原材料、元器件、工艺过程、材料相容性、功能性能退化情况、已有使用寿命经验等维度分析固体火箭在长期贮存情况下的故障模式及其影响,识别贮存薄弱环节,其分析成果应用于固体火箭设计改进,以提高固体火箭的贮存寿命和贮存可靠性。在贮存延寿阶段开展STFMECA 是研制阶段此工作的补充,结合固体火箭实际在贮存过程中出现的各种问题的先验信息,可以更加有效的开展STFMECA 工作。另一方面后续分解测试中暴露的问题也可以验证STFMECA 工作的有效性。

本项工作内容在研制设计工作的基础上,进一步利用大量库存检测数据、地面与飞行试验数据作为信息输入,以固体火箭实际贮存故障、各地域广义贮存任务剖面、相似产品经验信息、环境应力作用历程等要素,结合失效检测分析技术、仿真分析技术、失效物理分析技术等手段,获得固体火箭贮存薄弱环节和性能变化趋势,形成固体火箭及各部件的贮存失效模式与机理分析报告,为贮存寿命试验设计、大修方案制定、性能改进提升等工作提供依据,为到期和超期固体火箭质量状况和寿命评定提供科学数据支撑。

6 寿命验证试验

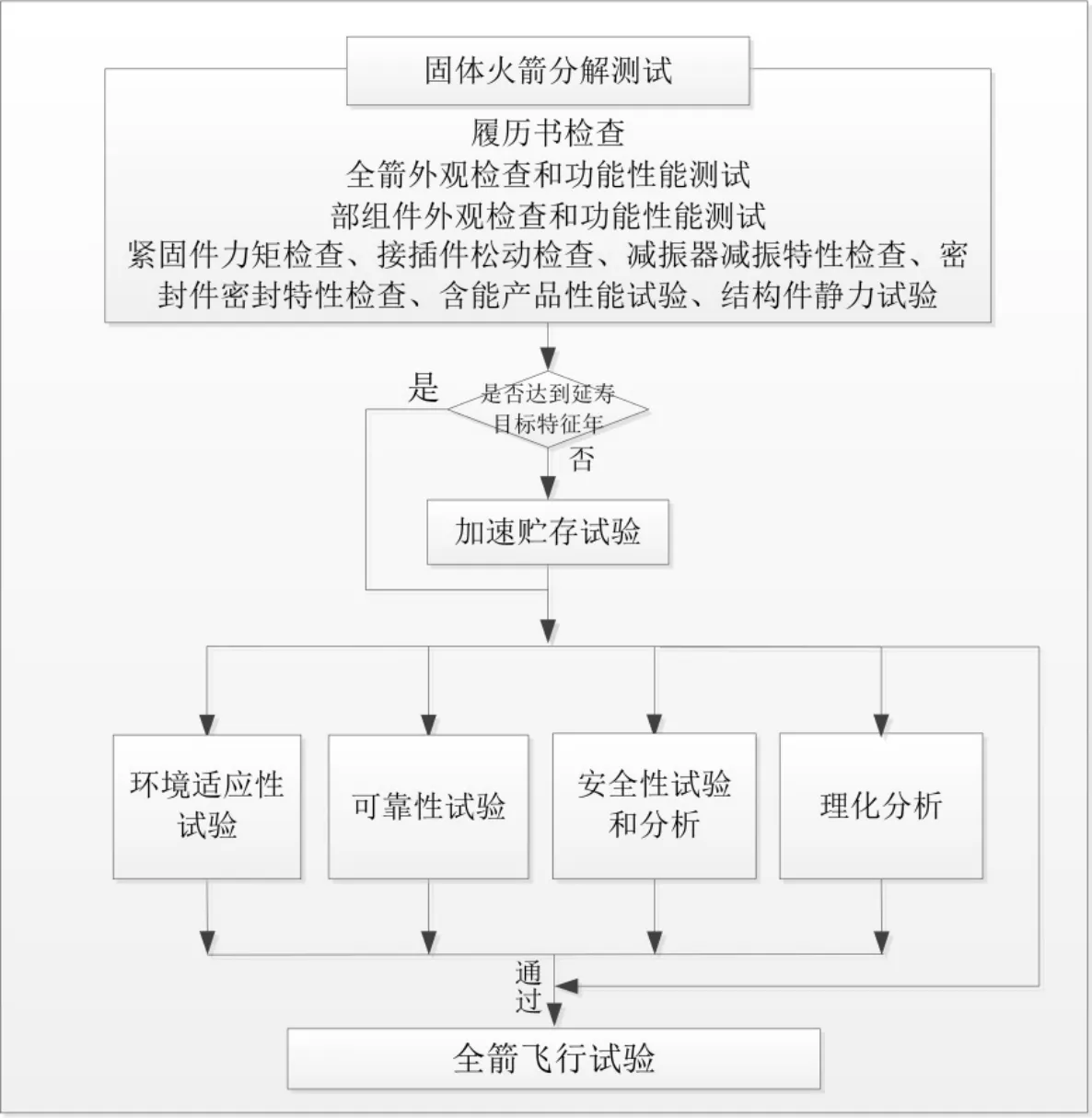

寿命验证试验的内容包括对固体火箭的分解测试试验、理化分析试验、加速贮存试验、环境适应性试验、可靠性试验、安全性试验和分析、飞行试验考核,工作流程如图2 所示。

图2 寿命验证试验工作流程图Fig.2 Workflow of life verification test

对到、超期固体火箭,按照特征年直接开展上述试验验证研究和飞行试验工作。对新研或未达到特征年的固体火箭,通过固体火箭分解后的加速贮存试验将不同部组件和单机加速至特征年后开展上述试验验证研究工作。将加速后的部组件和单机重新组装成为固体火箭,开展飞行试验考核。

6.1 样本选择

固体火箭贮存延寿样本应在代表性库房中随机选择,选择时应考虑库房区位、环境因素,还应该考虑固体火箭本身的履历因素。

我国地理范围幅员广阔,不同区位气候环境差异大,固体火箭在不同地区贮存和使用训练,其环境条件有一定的不同,这些环境因素及环境因素的长时间作用对固体火箭寿命和可靠性的影响,在贮存延寿工作中需要关注,应开展深入的研究。

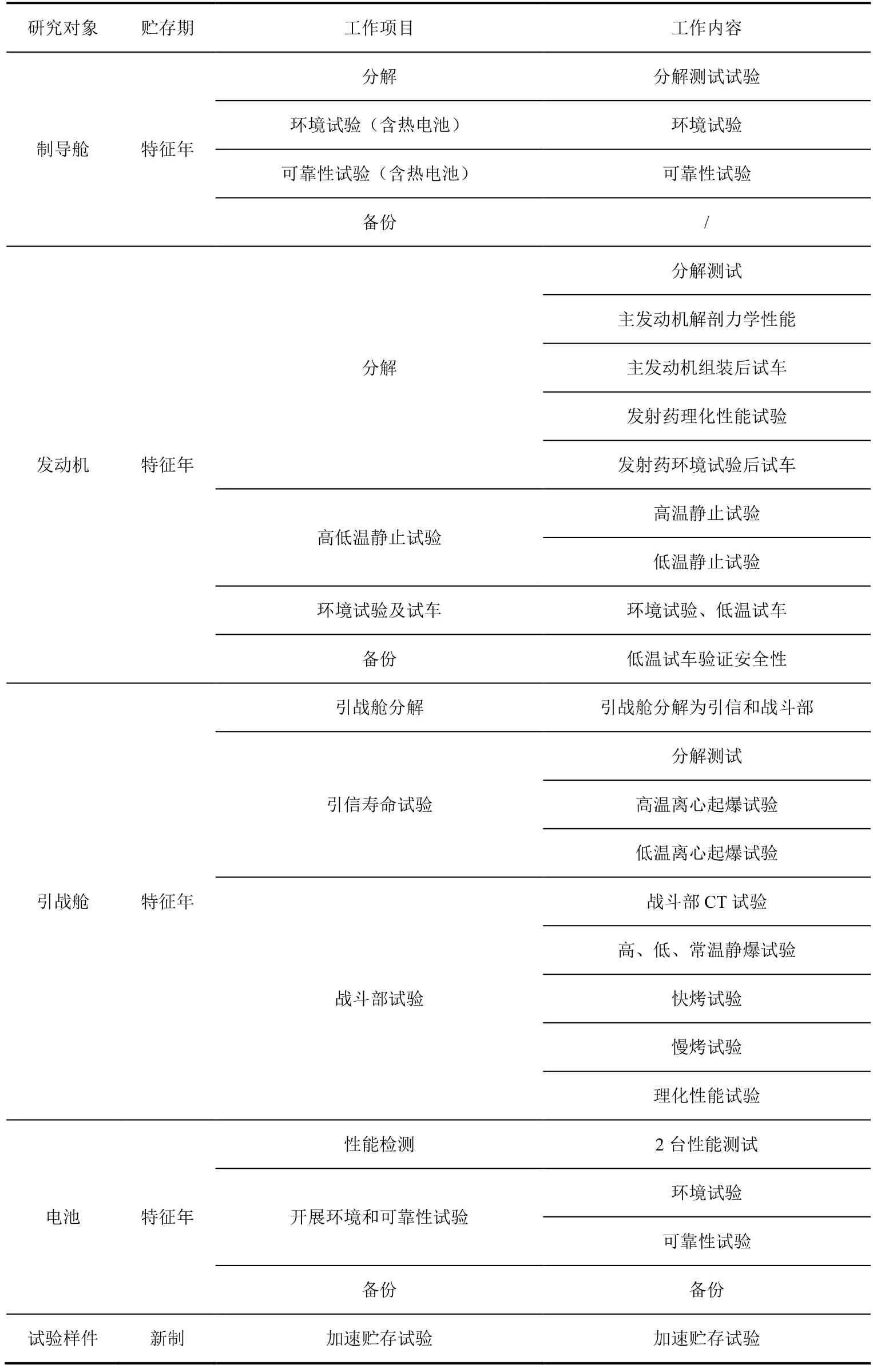

固体火箭样本数量的选择应考虑完成分解测试、理化试验分析、加速贮存试验、环境适应性试验、可靠性试验、安全性试验、飞行试验所需要的综合样本。工作项目的确定见表1 所示,典型样本产品分解后的部组件和单机试验项目安排见表2 所示。

表1 固体火箭样本数量的确定Table 1 Determination of sample quantity for solid rocket

表2 部组件和单机试验项目安排Table 2 Component and single machine test project arrangement

6.2 调拨运输

将选定的固体火箭由库房调往生产厂家。在运输返厂过程中,利用环境采集仪对运输过程中的温度、湿度、大气压力、振动环境进行监测记录。监测记录还包括地理信息、位置信息、车辆信息和速度信息。

6.3 分解测试

到期和超期固体火箭返回总装厂后开展分解测试工作。分解测试试验的目的在于对固体火箭的功能和参数进行全面地面测试,包括全箭测试、固体火箭的分解、分系统测试和单机测试。通过全面测试了解固体火箭的功能和性能参数在长期贮存过程中是否有变化。

分解测试是总装和总测的逆流程,应制定分解测试规范,防止分解测试本身对产品的性能和技术状态造成影响。固体火箭因其一次性使用的特点,在设计时为了保证可靠性在总装过程中采取了很多防松、涂胶等工艺,在逆流程时应避免暴力拆卸,适当研制专用工装工具等,确保分解产品的技术状态。

分解测试应逐级分解至固体火箭的分系统和单机级,对各分系统和单机进一步开展寿命验证试验与评估,其中各分系统分解测试试验的目的在于考核存储特征年后各分系统功能性能是否满足技术指标要求。根据延寿特征年目标,将固体火箭分解至单机后,火工品和发动机进一步分解,分解前首先进行外观检查和安全性分析,确认满足要求后,将火工品和发动机解剖至装药层级,且每一层级的解剖前,均应进行CT 或X 射线拍片检查裂纹情况。对分解后的装药,开展理化分析。电子和机电产品分解至单机后开展功能性能测试。对减振器开展减振特性检查,密封件分解前应开展密封性能测试,弹性元件分解后应开展力学性能测试,结构件分解后视情可开展静力试验等力学性能测试。分解测试的结果应详细记录,和固体火箭批生产交付时的测试结果作比对,分析固体火箭和部组件功能和性能参数在长期贮存使用过程中的变化。分解测试中发现的问题以及参数的变化,应按照FTA 的要求分析问题原因和机理,找到长期贮存的时间效应对产品功能性能的影响。

6.4 加速贮存试验

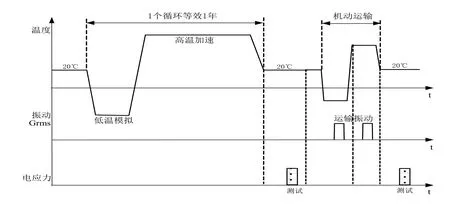

开展贮存延寿工作时,当没有达到延寿目标特征年的固体火箭时,需要开展加速贮存试验,将箭上各个产品加速到特征年,加速至特征年后,开展地面试验验证工作,判定固体火箭寿命能否达到规定的特征年。加速贮存试验的目的在于通过加速试验应力的方式使试验样本的贮存寿命快速达到等效贮存特征年。由于固体火箭各组成部分功能性能、元器件、原材料种类和工艺的不同,固体火箭加速贮存试验应分解开展。各类不同的产品采用不同的加速贮存试验方法。对于固体发动机,其加速贮存试验应从两个维度考虑,1)从装药本身长期贮存的化学变化,即药本身的成分变化及其影响,2)发动机装药和结构整体的物理变化,即界面层的脱粘、药柱本身的开裂、密封结构的失封、泄露等。典型加速贮存试验的试验剖面如图3 所示,试验剖面包括固体火箭在贮存使用过程中所经历的长时间贮存静态环境和训练值班经历的动态运输环境。其中高温部分通过加速因子将贮存的库房温度向高温折算,低温部分只模拟不加速,用以模拟固体火箭在实际使用过程中经历的低温环境及其影响。剖面中还应定期测试,获得在加速条件下产品的性能变化。

图3 典型加速贮存试验的试验剖面Fig.3 Test profile of typical accelerated storage test

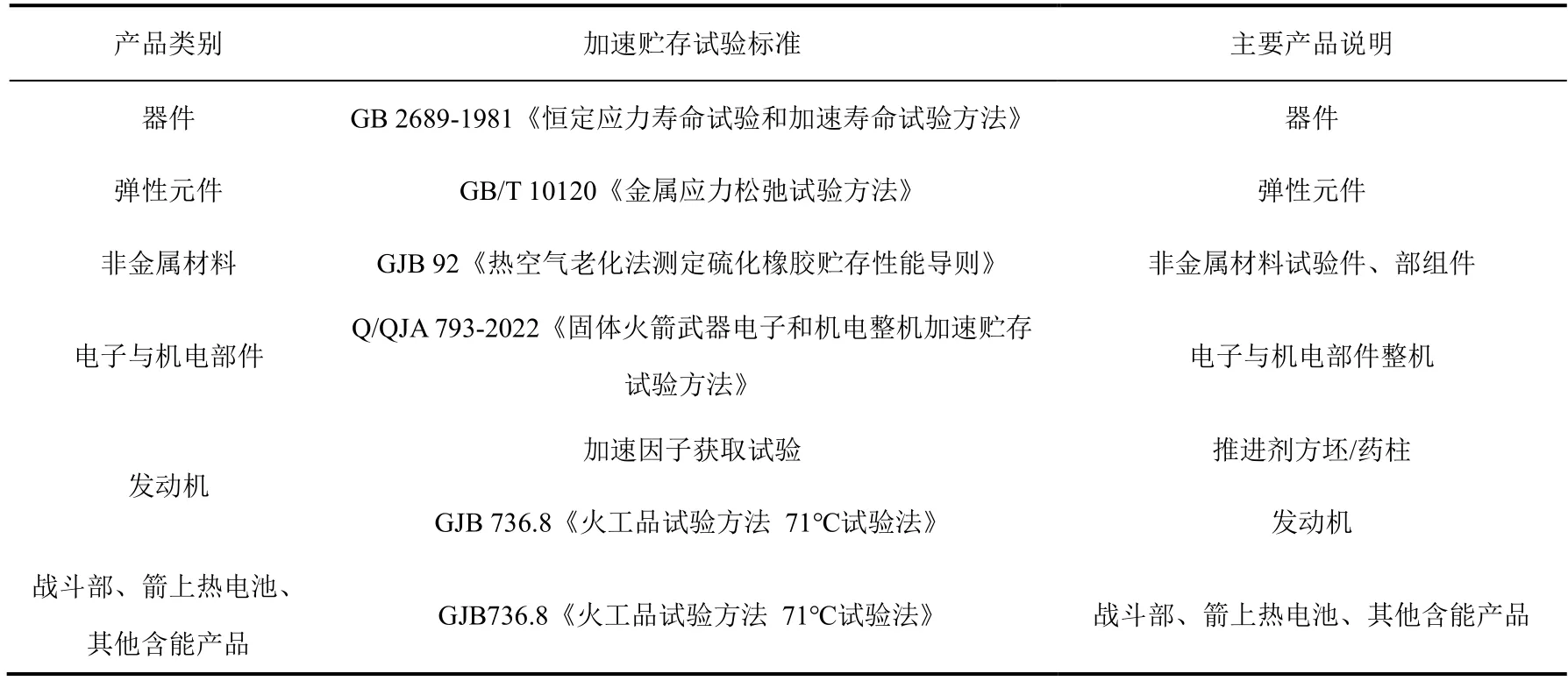

加速贮存试验的关键是加速因子,加速因子通过分析或试验获得,目前,国内部分标准给出了各类产品加速因子的求取方法,也积累了相关的经验,同时,加速效应和加速因子还需要进一步深入研究。各类产品可供参考的加速贮存试验标准如表3 所示。

表3 各类产品加速贮存试验标准Table 3 Accelerated storage test standards for various products

完成加速贮存试验的产品,应开展环境适应性试验、可靠性试验、安全性试验等地面试验验证,证明达到特征年的产品仍然能够适应完成任务所经历的各类环境条件和使用状态。另一方面,完成单机加速贮存试验而没有开展地面验证试验的产品,重新组装成为固体火箭,开展贮存后特征年的飞行试验。完成加速贮存试验的产品应开展和自然贮存结果的对比验证研究,分析加速贮存因子的准确性和加速贮存试验的有效性。

6.5 环境适应性试验

对即将到寿、超寿、完成加速试验达到相应特征年的产品,开展环境适应性试验工作。环境适应性试验的对象是分解后的部组件产品。按照产品研制时确定的验收或鉴定环境条件开展分解的各部组件的环境试验。环境试验的目的在于验证长期贮存后固体火箭环境适应性水平是否发生明显变化,以及是否能够满足继续执行战术任务的环境适应性要求。环境适应性试验主要参考GJB 150A、GJB 5021、GJB 5144、GJB 1430B、GJB 1307A 等标准中规定的方法开展。各类产品可供参考的环境适应性试验项目如表4 所示。

表4 各类产品环境适应性试验项目Table 4 Environmental adaptability test items for various products

6.6 可靠性试验

对即将到寿、超寿、完成加速试验达到相应特征年的产品,开展可靠性鉴定试验工作。可靠性试验的对象是分解后的部组件产品或全箭。按照产品的可靠性指标开展可靠性试验,主要目的是验证长期贮存后固体火箭或关键部组件可靠性水平是否发生明显变化,以及是否能够达到规定的可靠性水平。可靠性试验按照研制阶段的可靠性增长/鉴定试验条件开展。应优先开展单机或部组件的可靠性试验,以全面了解贮存后不同产品的可靠性变化情况。可靠性试验主要参考GJB 899、GJB1407 中规定的方法开展。

6.7 安全性试验和分析

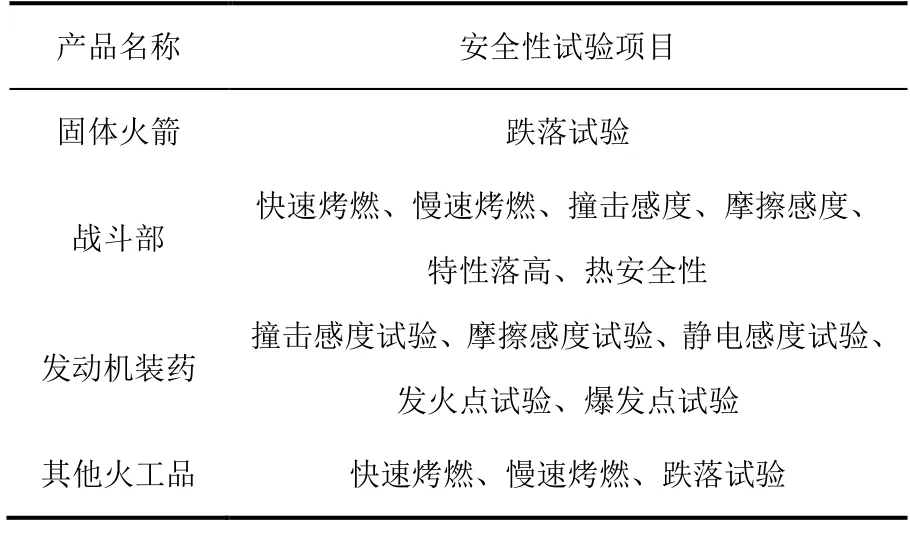

与环境适应性和可靠性试验一样,对即将到寿、超寿、完成加速试验达到相应特征年的影响使用安全的产品,开展安全性试验工作。安全性是固体火箭贮存延寿工作的底线指标,必须确保延寿的固体火箭符合安全性要求。安全性要求的核心是固体火箭在贮存和地面训练使用过程中不发生I、II 类故障。贮存延寿过程中可以适当允许固体火箭的可靠性、命中率等指标下降,但不能发生安全性问题,影响操作人员或首区的安全。参考制造与验收规范中规定的试验条件,开展安全性试验。安全性试验的目的在于验证长期贮存后固体火箭安全性水平是否发生明显变化,以及是否能够满足继续执行战术任务的安全性要求。安全性试验主要参考 GJB770B、GJB 5309、GJB5312 等标准中规定的方法开展。对安全性试验不覆盖的产品,应开展安全性分析工作。确保后续贮存和使用的安全性。各类产品可供参考的安全性试验项目如表5 所示。

表5 各类产品安全性试验项目Table 5 Safety test items for various products

6.8 飞行试验

在固体火箭各层级产品的性能检测和地面试验结果均满足合格判据要求后,进行飞行打靶试验验证贮存后固体火箭的发射可靠性和飞行可靠性指标。固体火箭应在完成前述各项试验项目并完成安全性分析,确认固体火箭技术状态满足飞行使用要求后,开展飞行试验。飞行试验是对到寿、超寿、加速贮存达到特征年的固体火箭功能性能的全面考核。

飞行试验的固体火箭样本为到寿或超寿的产品。以验证固体火箭到寿或超寿后的总体性能。若无到寿或超寿产品,则将完成加速贮存试验达到特征年的产品重新组装成为固体火箭,以新组装状态的固体火箭开展飞行试验。

飞行试验的样品数量,原则上按照GB/T 4087 的规定,利用可靠度、置信度计算得到。如采取置信度0.7、可靠度0.8 对应的6 发6 中或12发11 中方案;若不具备条件,或受经费制约,则按照GJB179 确定飞行子样,以2 发2 中或4 发3 中的方案,或按照批产验收时的飞行试验方案和样本量执行。

6 固体火箭贮存寿命评估

当前的贮存寿命评估方法主要为统计分析方法[4-7]。对于可靠度的计算方法,目前已有多种研究[8-13]。可靠性的评定方法从其可靠性结构模型区分,有串联、并联和混合模型[14-15];从其可靠性参数的概率分布区分,有二项分布、泊松分布、正态分布、对数正态分布、指数分布、Γ 分布、威布尔分布等[16-17];从其评定方法区分,有解析法和仿真法[18];从评定结果的类型区分,有点估计和区间估计;从区间估计使用评定方法的学派区分,有Bayes 方法和置信区间法(常称经典法)[19-20];从评定结果的准确性区分,有精确解和近似解[21]。

固体火箭贮存试验数据和飞行数据为固体火箭不同贮存年份的使用成败信息,针对成败型数据可采用二项分布求解各贮存年份的可靠度单侧置信下限,再利用指数分布、威布尔分布、正态分布、对数正态分布、极值分布等常用分布对可靠度单侧置信下限和贮存时间进行最小二乘拟合,选择可靠度单侧置信下限估计值和真实值拟合优度最大的分布作为最优拟合分布,利用该寿命分布求解给定置信度γ和目标可靠度R下的全箭贮存寿命。

7 结束语

本文对贮存延寿的指标体系进行了研究定义,提出了固体火箭贮存延寿试验的系统方法。研究定义的内容供业内同行商榷。本文提出了通过延寿信息收集与分析、贮存失效模式分析、分解测试、理化试验分析、加速贮存试验、环境适应性试验、可靠性试验、安全性试验以及飞行试验、综合评估等层层递进,给出验证固体火箭满足贮存延寿一定年限和可靠性的寿命评估结论的系统方法。研究过程能够获得固体火箭的贮存薄弱环节及其表现特性,为科学定寿、修理延寿提供依据。本文的研究为固体火箭贮存延寿目标实现提供了一种科学合理的试验方法,在样本选择、分解检测、地面试验与飞行试验验证等提供了工程理论方法和模式遵循。

固体火箭的贮存延寿工作是一个复杂的系统工程。在长期的贮存和使用过程中,不同产品有不同的失效模式,各种失效模式和元器件、封装形式、原材料、工艺过程、不同材料的相容性、材料性能退化等均相关。在研究的过程中发现固体火箭不同组成部分均有一定的概率会出现问题,有些问题影响固体火箭的可靠性,有些问题则在一定程度上直接影响固体火箭的寿命。各种问题发生的原因、长时间作用的机理、问题的发展及其影响后果仍需要进行深入的研究。另一方面,加速贮存得到的特征年仍需要不断通过自然贮存验证,加速贮存试验方法仍然需要结合失效机理进行深入研究,上述方法逐渐得到各方的认可,并在不同固体火箭的贮存延寿工程中得到应用并取得了良好的效果,提升了装备的完好性、使用的经济性和效率。