景福矿厚煤层大断面开切眼支护优化研究与应用

令狐继耀

(太原煤炭气化(集团)有限责任公司,山西 太原 030032)

0 引言

随着煤矿采掘机械装备的大型化,巷道断面也越来越大。开切眼作为工作面开采设备的安装空间,其规格也逐渐增大,导致围岩控制难度急剧增加[1-4],采用常规的锚网索支护控制效果不理想。许多学者开展了不同条件下大跨度开切眼支护技术的研究。陈立虎[5]等针对张家洼煤矿泥岩顶板开切眼的支护难题,提出了梯次主动支护和主动被动协同控制技术;王再峰[6]研究了辛置煤矿K8 中细砂岩顶板下的开切眼支护技术;刘治成[7]等利用FLAC3D 软件模拟了大跨度开切眼的顶底板位移及塑性区发育情况,提出了强力锚杆索的支护方案;杨玉亮[8]采用数值模拟、理论分析等手段对红柳林矿25206 工作面开切眼支护进行了优化,提高了支护效能;张郑波[9]利用数值模拟的方式分析了开切眼不同支护条件下的变形特征,从而提出锚网索联合支护技术。本文结合阳煤集团景福矿15 号煤在大断面开切眼支护中遇到的变形控制难题,开展了桁架锚索支护技术的研究。

1 概 况

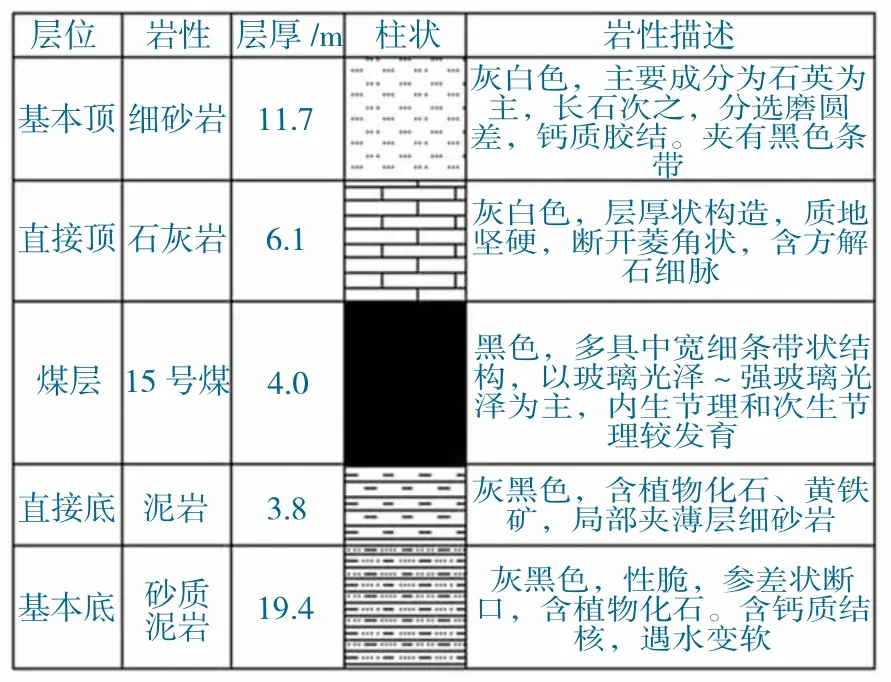

景福矿井田主要含煤地层为二叠系下统山西组及石炭系上统太原组,共含煤14 层,含煤地层总厚181.06 m,煤层总厚11.97 m,含煤系数6.61%。15 号煤层位于太原组下部,煤厚最大5.21 m,平均4.00 m,属稳定的全区可采厚煤层,为矿井的主采煤层。煤层平均埋藏深度为591 m,倾角4°~9°,平均5.7°。煤层顶底板条件如图1 所示。

图1 15 号煤顶底板岩性Fig.1 Lithology of No.15 coal roof and floor

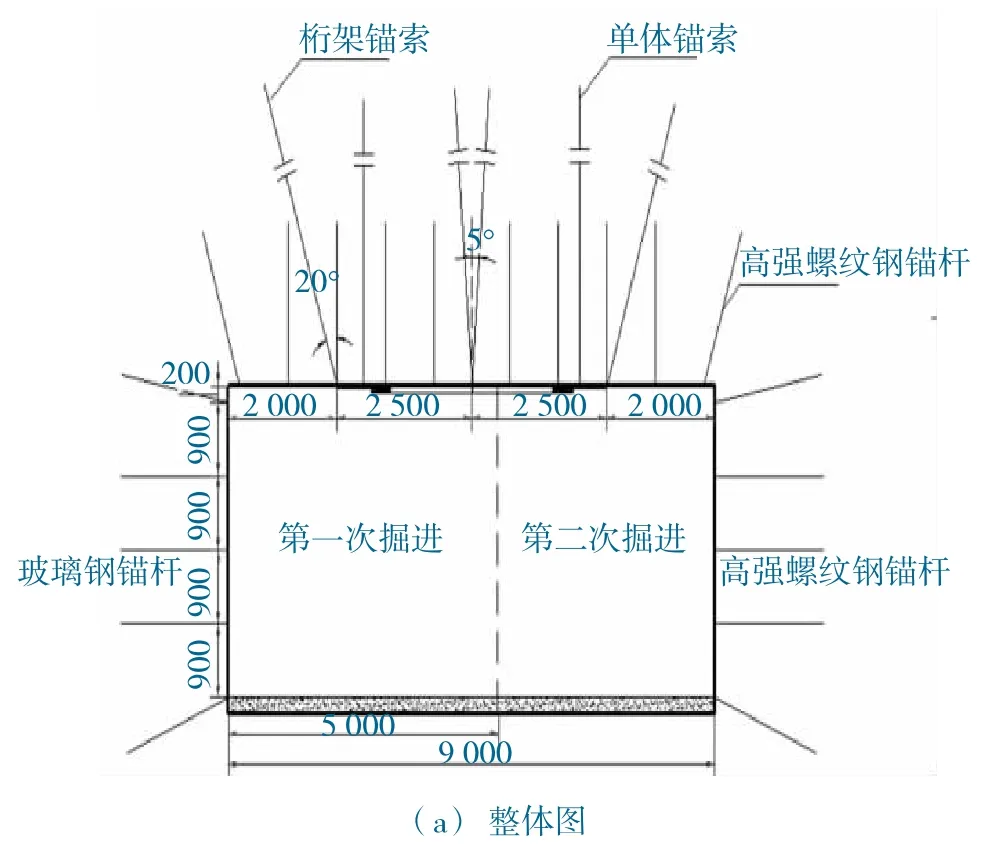

景福矿15103 工作面采用综合机械化走向长壁开采,全部垮落法处理顶板,开切眼规格为4 000 mm×9 000 mm(宽×高),沿15 号煤层顶板布置。

2 原支护方式存在的问题

2.1 原支护主要参数

原15 号煤15103 工作面开切眼采用的是锚网索支护,顶板及非回采帮采用螺纹钢锚杆,规格为φ18 mm×2 000 mm,配2 卷Z2335 树脂药卷锚固,间排距为900 mm×900 mm。回采帮采用的是玻璃钢锚杆,间排距为900 mm×900 mm。巷道顶板补打锚索加强支护,锚索直径为17.8 mm,长度为6 300 mm,钻孔深度为6 000 mm,采用4卷Z2335 树脂锚固,布置方式为3-2-3,排距为900 mm。

2.2 变形特征观测

15103 工作面开切眼掘进后变形严重,主要表现为以下方面。

(1)巷道下沉量大。切巷顶板呈现整体下沉,并且下沉量大,尤其是巷道中部,支架安装时的最大下沉量可达500 mm 以上。

(2)支护损坏。部分区域的锚杆索托盘出现外翻,局部托盘与顶板脱离,并且部分区域锚网被撕裂,出现网兜。

2.3 原因分析

在现场调研的基础上,结合15 号煤层的顶底板条件,分析研究造成切巷变形严重的主要原因。

(1)切巷跨度较大。

开切眼的巷道宽度达到9.0 m,几乎为顺槽宽度的2 倍。跨度的增加造成巷道围岩应力及变形急剧增长,传统的顺槽支护方式整体支护强度较低,对巷道变形的控制效果差。

(2)煤层顶底板岩性。

由图1 可以看出,15 号煤的顶板为坚硬的石灰岩,底板为松软的泥岩,为典型的“硬顶软底”组合,巷道泥岩底板作为整个支护系统的承载基础较差,而石灰岩顶板裂隙较少,整体性强,容易出现区域性下沉。

(3)煤层厚度的影响。

15 号煤的厚度变化较大,最大厚度达到5.2 m,平均厚度为4.0 m。开切眼按4 m 高度掘进,部分区域顶板有煤层,极易出现垮落,造成巷道变形量大。

3 支护方案优化

3.1 桁架锚索的优点

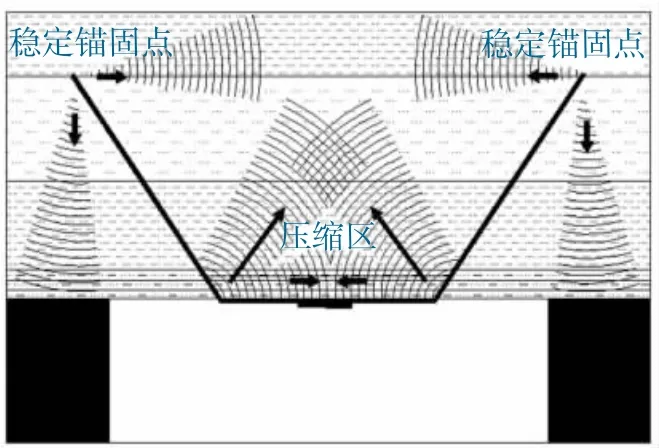

根据15103 工作面开切眼的变形特点,结合原因分析,确定采用以桁架锚索为主的支护方式。桁架锚索是将2 根倾斜布置的锚索利用专用的连接器连接到一起,其作用机理如图2 所示。

图2 桁架锚索支护原理Fig.2 Supporting principle of truss anchor cable

与传统的单体锚索相比,将2 根锚索布置为桁架模式具有明显的优点。

(1)增大与顶板的接触面积。

单体锚索与顶板属于点接触,支护面积有限,而桁架锚索与顶板为线型接触,并且接触面的长度一般大于2 000 mm,大大提高了对顶板的支护强度。

(2)锚固点稳定。

由图2 可以看出,桁架布置的2 根锚索与巷道顶板有一定的夹角,其锚固点位于巷道两帮上方的稳定岩体中,受巷道变形的影响较小。

(3)具有一定的变形适应能力。

当巷道顶板出现小程度的变形时,锚索底部的锚索可具有一定程度的延伸性,可适应顶板的变形,同时由于巷道顶板压力影响,受拉的2 根锚索可提供更强的支护力,减少顶板的进一步下沉。

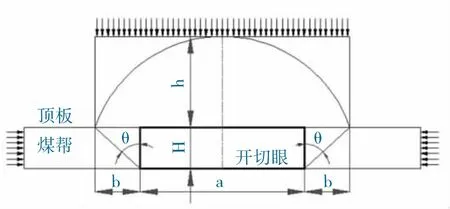

3.2 巷道围岩破坏深度计算

为保证支护效果,锚杆索的长度应大于顶板及两帮的破坏深度。建立如图3 所示的力学模型。

图3 围岩破坏范围计算Fig.3 Calculation of surrounding rock failure range

根据弹塑性力学理论,顶板破坏深度h 的计算公式为:

式中:a 为巷道宽度,m;Rc为顶板岩层的抗压强度,MPa;b 为两帮的破坏深度,m;H 为切巷的高度,m;θ 为塌落角,与煤层的内摩擦角有关。

代入数据可得,15103 工作面开切眼顶板的破坏深度为6.2 m,巷帮破坏深度为1.9 m。

3.3 优化方案

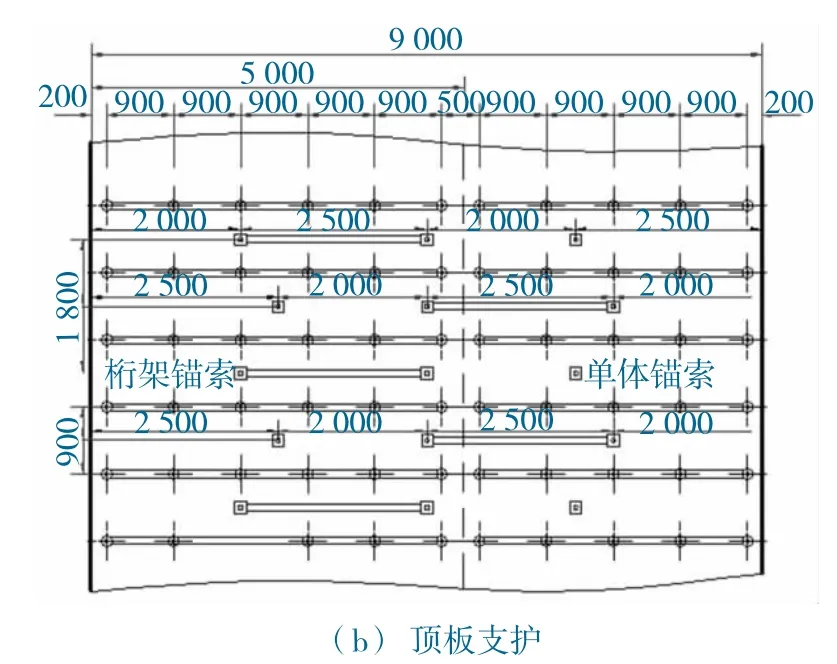

结合15 号煤层的地质条件,确定桁架锚索支护方案如图4 所示。

图4 15103 开切眼优化支护方案Fig.4 15103 open-off cut optimization support scheme

3.3.1 顶板支护

(1)锚杆支护。

巷道顶板采用BHRB500 螺纹钢制作的高强锚杆,抗拉强度为670 MPa,规格为φ22 mm×2 400 mm,拉断载荷为255 kN。每根锚杆配2 卷K2360树脂药卷锚固。锚杆托盘为150 mm×150 mm×10 mm(长×宽×厚)的碟形托盘,锚杆采用厚度为5 mm 的W 钢带连接到一起。

(2)锚索支护。

顶板锚索为单体锚索和桁架锚索联合布置,锚索直径为20 mm,1×19 结构,其拉断载荷为510 kN,延伸率为7%,较之前锚索分别提高25%和75%。

单体锚索的长度为8 300 mm,钻孔深度为8 000 mm,采用4 卷K2360 数值药卷锚固,配400 mm×400 mm×16 mm(长×宽×厚)的托盘。

2 根桁架锚索的长度为9 500 mm,钻孔深度为8 000 mm,与竖直方向的夹角为20°,采用4 卷K2360 数值药卷锚固,桁架锚索底部跨距为2 500 mm。

3.3.2 巷帮支护

实体煤帮采用φ20 mm×2 000 mm 高强螺纹钢锚杆,回采煤帮采用φ20 mm×2 000 mm 玻璃钢锚杆,布置方式保持不变。

切巷成型后,安装支架及设备之前对巷道底板利用混凝土进行铺底硬化,强度不低于C20,厚度为200 mm。

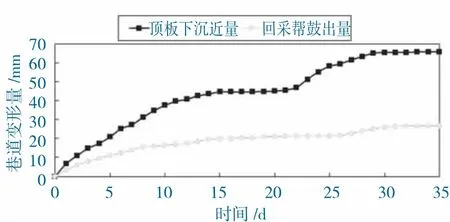

3.4 应用效果

为验证桁架锚索支护效果,在15103 工作面掘进过程中,采用十字布点法布置测点对巷道变形进行观测。由于后期需要对底板进行卧底硬化,因此底板变形不予观测。2 号测点的顶板下沉量两帮变形观测结果如图5 所示。

图5 巷道变形观测结果Fig.5 Roadway deformation observation results

由图5 可以看出,开切眼掘进初期,变形速率相对较快,大变形持续时间约为10 d 左右,之后巷道变形进入稳定期,该阶段顶板下沉量约为44 mm,回采帮鼓出量约为21 mm。开切眼二次扩帮掘进时,巷道再次出现变形,但时间较短,最终顶板下沉量为66 mm,回采帮鼓出量为27 mm。巷道变形量较小,保证了工作面设备的正常安装。

4 结论

(1)景福矿15 号煤为典型的“硬顶软底”煤层,承载基础差,15103 工作面开切眼宽度达到9 m,顶板压力大,且煤层厚度不均匀,造成部分区域有煤顶,巷道变形量大。

(2)与单体锚索相比,桁架锚索增大了与顶板的接触面积,且锚固点位于巷道两帮上方的稳定岩体中,受巷道变形的影响较小。在巷道变形时同步受拉,支护力变大,可有效控制巷道顶板的变形。

(3)矿压观测表明,优化后的桁架锚索支护方案巷道顶板下沉量为66 mm,回采帮鼓出量为27 mm,减沉80%以上,并且减少了巷道维修量,保证了工作面设备的正常安装,取得了显著的经济和社会效益。