羊东矿煤巷掘进全锚索支护技术研究

张秋卯,董士超

(冀中能源峰峰集团 羊东矿,河北 邯郸 056200)

0 引言

随着煤炭资源的不断开采利用,巷道支护问题成为当前研究的重要方向[1-6]。不少专家学者已经做了大量工作,王金华[7]通过对不同因素下巷道围岩受力与变形特征进行分析,提出了强力锚杆与锚索联合支护技术,有效控制了巷道围岩变形;罗新旗[8]针对大采高、易片帮的问题,基于自然平衡拱理论对支护参数进行计算,锚杆锚索联合支护技术可以缓解片帮问题;宋希贤[9]通过数值模拟,分析动载荷作用下巷道围岩动态损伤破坏发展过程,卸压孔与锚杆联合支护技术对巷道围岩稳定性起重要作用;全锚索支护作为一种巷道支护技术能够有效控制巷道围岩变形,保证巷道的稳定性。针对全锚索支护技术,部分学者进行了研究。孙立辉[10]通过分析巷道煤帮强烈大变形规律,得到全锚索支护技术可以作为控制极软弱煤岩体巷道变形的支护方法;李金奎[11]提出新型巷道复合顶板全锚索一次支护方案,解决了巷道顶板易离层冒顶问题;纪海玉[12]通过数值模拟软件对3 种支护方案进行对比,采用顶板预应力加长锚固锚索,可以明显改善围岩深部的应力分布状态。本文针对羊东矿8270 掘进工作面巷道支护难的问题,使用全锚索支护技术,并通过数值模拟试验对全锚索支护技术下的巷道围岩稳定性进行分析,得到很好的支护效果,并减小支护成本,获得了经济效益。

1 概 况

1.1 工程概况

羊东矿8270 掘进工作面煤层为二叠系山西组2 号煤(大煤),煤厚5.42~5.68 m,平均厚度5.5 m,煤层稳定,其结构复杂,普遍含3 层夹石,顶夹石厚0.05 m,为炭质粉砂岩,距顶板0.5~0.6 m。中夹石厚度0.01 m,距顶板2.6~2.8 m,底夹石厚0.15 m,为炭质粉砂岩,距底板1.3~1.4 m。

8270 溜子道摸大煤顶板掘进,直接顶为细粒砂岩,深灰色,植物化石丰富,质地较软,平均厚度5 m,较为稳定。老顶为中粒砂岩,以浅灰色石英为主,泥硅质胶结,含碳线,平均厚度9 m,极为稳定。

根据羊东矿8270 工作面围岩稳定性分类情况,大煤煤层老顶单轴抗压强度68.2 MPa,直接顶单轴抗压强度37.8 MPa,围岩岩性分类为Ⅲ类。

1.2 支护设计

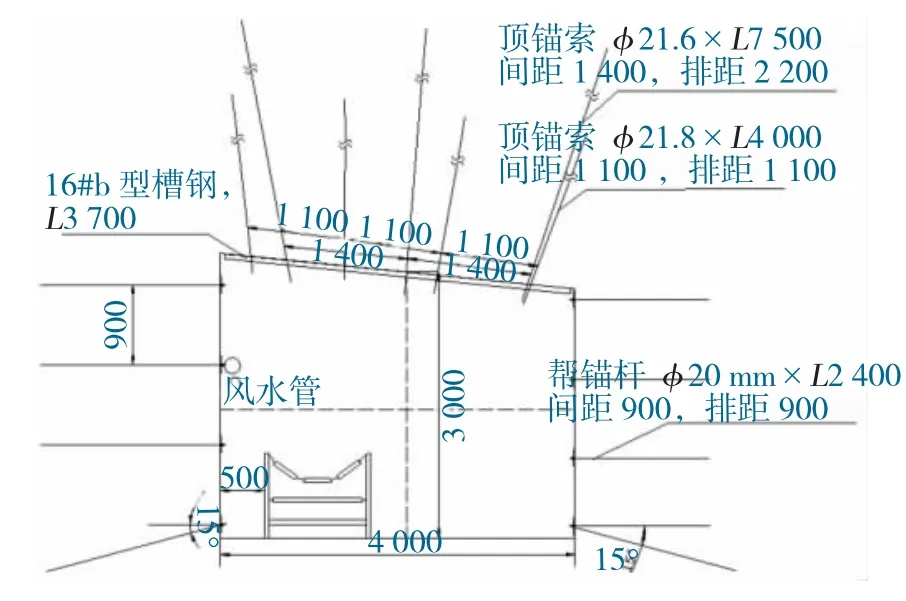

原设计煤巷顶板支护布置为4 根锚索、6 根锚杆加梯形梁,现将支护形式改为全锚索:锚索排距由1.8 m 加大至2.2 m,间距由1.4 m 变为1.6 m。锚索由4 根变为3 根,短锚索对比顶锚杆减少2根,既减少锚索施工时间,又提高了巷道顶板支护强度。

现在巷道顶板采用全锚索支护。顶锚索为φ21.6 mm 和φ21.8 mm,φ21.6 mm 的锚索长度为7 500 mm,排距2 200 mm,间距1 400 mm,锚索垂直顶板,沿垂直巷道方向使用16 号b 槽钢,长×宽×厚=3 700 mm×160 mm×8.5 mm,顶锚索配合16 号b 槽钢一起使用;φ21.8 mm 的锚索长度4 000mm,排距1 100 mm,间距1 100 mm,锚索垂直顶板,沿垂直巷道方向使用梯形梁,长×宽×厚=3 800 mm×80 mm×16 mm;16 号b 槽钢托盘使用长×宽×厚=140 mm×140 mm×8 mm 的自制托盘使用,梯形梁使用200 mm×200 mm×10 mm 的钢托盘。

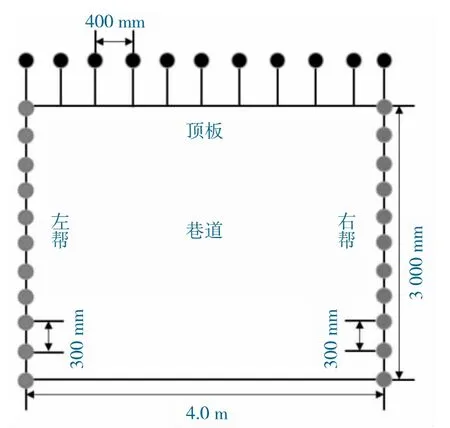

两帮采用锚杆配合梯形梁封帮,帮锚杆采用直径20 mm、长度2 400 mm 的等强锚杆,配长×宽×厚=200 mm×200 mm×10 mm 的钢托盘,孔径为23 mm(±1 mm)。选用K2335 树脂锚固剂1卷,Z2335 树脂锚固剂2 卷。间距900 mm,排距900 mm,帮锚杆垂直煤壁打设(底角帮锚杆角度偏差≤15°)。梯形梁长×宽=2 800 mm×80 mm。施工过程中,梯形梁长可根据煤层倾角变化情况做适当调整。顶板完整时使用钢筋网裱褙顶板,顶板破碎或过断层时使用双抗塑料网配合钢筋网裱褙顶板。两帮煤壁坚硬时铺双抗塑料网,煤壁松软片帮时使用双抗塑料网配合钢筋网裱褙两帮。钢筋网采用φ4 mm 钢筋焊接而成,规格为1 700 mm×1 000 mm,网孔规格为100 mm×100 mm,搭接长度为100 mm,搭接处每间隔300 mm 用12 号铁丝绑扎一道。巷道支护如图1 所示。

图1 巷道支护示意Fig.1 Roadway support diagram

2 数值模拟

2.1 模型建立及测点布置

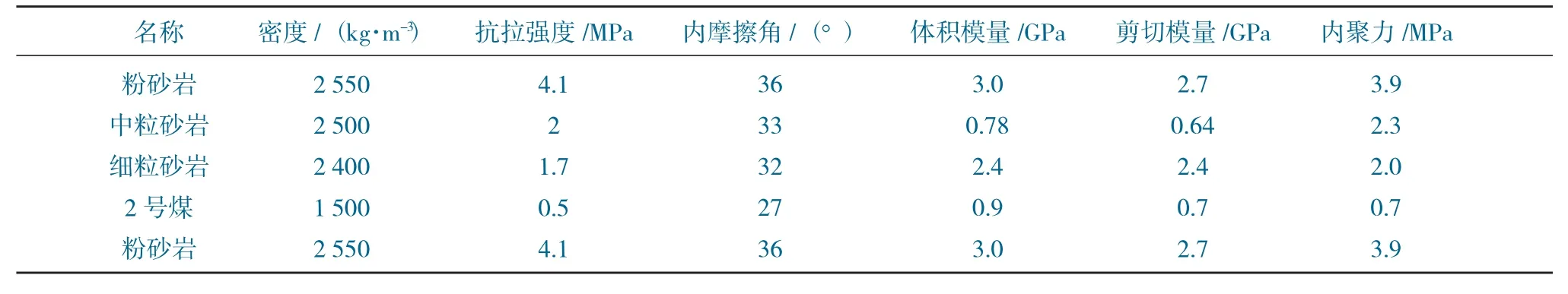

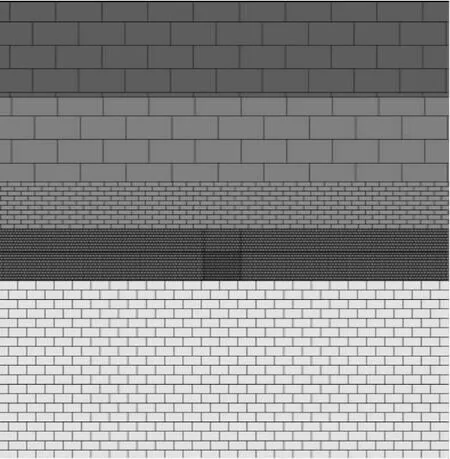

根据羊东矿8270 工作面实际地质资料,通过UDEC 建立模型,进行巷道支护,并对巷道开挖求解计算。模型尺寸为长×宽=50 m×50 m,巷道开挖尺寸为长×宽=4 m×3 m,在模型两侧设置水平约束,在模型的底部设置垂直边界,在模型上表面施加上覆岩层应力,模型顶部垂直应力为18.14 MPa,选取摩尔库伦本构模型,顶底板及上覆部分岩层选取的岩层力学参数均按照羊东矿实际测量数据,模型物理力学参数见表1,模型网格如图2 所示,巷道支护如图3 所示。

表1 模型各层物理力学参数Table 1 Physical and mechanical parameters of each layer of the model

图2 数值模拟模型网格图Fig.2 Grid diagram of numerical simulation model

图3 数值模拟巷道支护示意Fig.3 Numerical simulation roadway support diagram

为研究支护后围岩稳定性,对巷道顶板下沉、两帮变形情况进行分析,并通过布置测点实时监测各参量变化值,测点布置如图4 所示,黑色测点为顶板垂直位移测点,左侧灰色测点为左帮水平位移测点,右侧灰色测点为右帮水平位移测点。

图4 巷道围岩测点布置示意Fig.4 Measurement point layout of roadway surrounding rock

2.2 结果分析

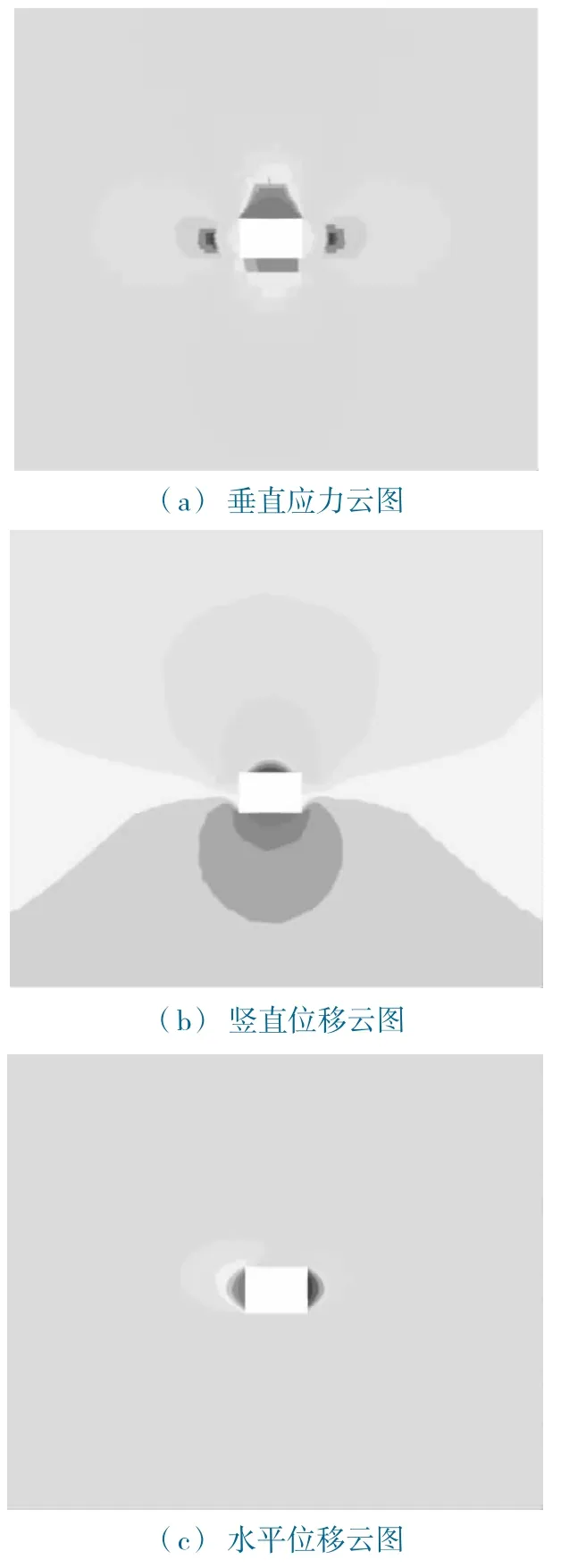

巷道开挖并进行支护后的应力、位移云图如图5 所示。由于巷道的开挖,上覆岩层对巷道上方顶板产生压力,顶板卸压,出现部分卸压区,同时巷道底板产生破碎卸压,如图5(a)所示。巷道垂直应力云图近似沿巷道中心左右对称,巷道左右两侧的煤帮在距巷道边缘一定距离处产生应力集中区,应力峰值为31.6 MPa。

图5 巷道围岩应力、位移云图Fig.5 Stress and displacement nephogram of roadway surrounding rock

由图5(b)可知,垂直方向上顶底板均出现不同程度的变形。其中距巷道越近的顶板位移越大,覆岩位置距巷道越远,其位移越小,位移量为负值,即出现向下的位移。底板产生底鼓,距巷道越近的底鼓量越大,底板位置距巷道越远,其位移越小,位移量为正值,即出现向上的位移。由云图可知底鼓量整体小于顶板下沉量。由图5(c)可知,水平方向上,左右两帮均产生朝向巷道内侧的变形,且左右两帮水平位移量相差不大。为精确得出巷道围岩变形值,将各测点位移量进行统计,如图6 所示。

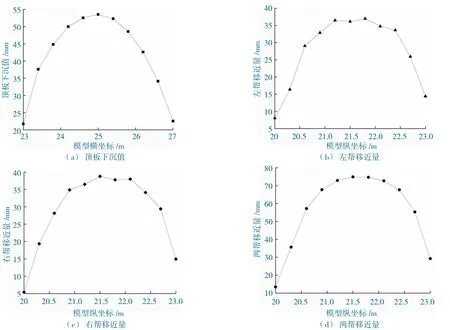

图6 围岩变形曲线Fig.6 Deformation curve of surrounding rock

由图6(a)可知,顶板下沉曲线呈开口向下的抛物线分布,且分布较均匀,巷道顶板中部下沉量最大,达到53.52 mm,下沉最小值发生在巷道顶板左右两侧边缘,分别为21.5 mm、22.7 mm。由图6(b)可知,左帮移进量曲线呈开口向下的抛物线分布,且分布不均匀,左帮中部位移量较大,左帮移近量最大为36.96 mm,左帮位移量最小值发生在巷道底板左侧边缘,最小值为7.8 mm。由图6(c)可知,两帮移进量曲线呈开口向下的抛物线分布,且分布不均匀,右帮中部位移量较大,右帮移近量最大为38.75 mm,右帮位移量最小值发生在巷道底板右侧边缘,最小值为5.4 mm。由图6(d)可知,右帮移进量曲线呈开口向下的抛物线分布,且抛物线中部较平缓,两帮中部位移量较大,两帮移近量最大为74.9 mm,两帮位移量最小值发生在巷道底板,最小值为13 mm。由以上分析可知,在此支护方式下,各位移曲线近似呈抛物线分布,均呈现中间高,两边低的特征,顶板下沉极值与两帮移近量较小,此支护方式能有效控制围岩变形,维持巷道的稳定。

3 经济效益分析

原方案采用锚索+锚杆布置,锚索间排距1.4 m,每排4 根,顶锚杆间距800 mm,排距900 mm,每排6 根,按巷道长度450 m 计算,巷道使用锚索7 500 m、费用122 700 元。16 号b 槽钢925 m、费用98 568 元。2335 树脂锚固剂13 000 支,费用14 040 元。托盘1 000 块,费用10 200 元,锁具1 000 套,费用15 500 元。高强锚杆3 000 根,费用90 600 元。顶锚杆托盘3 000 个,费用42 060元。梯形梁500 套,费用47 272 元。450 m 巷道成本费用44.094 万元,平均每米巷道锚索支护成本980 元。

新方案采用全锚索布置,长锚索排距2.2 m,间距1.6 m,每排3 根,短锚索排距1.1 m,间距1.3 m。每米巷道使用锚索25 m、16 号b 槽钢1.7 m、2335 树脂锚固剂20 支,锁具5 个,梯形梁3.5 m,托盘5 个。每米巷道锚索支护成本835 元。

使用全锚索支护每米巷道节省成本145 元,按每月煤巷掘进300 m 计算,全年可节省成本52.2万元。

4 结论

(1)通过数值模拟软件UDEC 对巷道支护后的围岩变形进行分析,得到顶板及两帮最大变形值均出现在测线中部位置,巷道顶板最大下沉值为53.52 mm,两帮移近量最大为74.9 mm,顶板下沉极值与两帮移近量较小,支护效果较好。

(2)全锚索支护较锚索+锚杆支护每米可节省成本145 元,年节省成本52.2 万元,节约了支护成本,提高了煤矿经济效益。