基于模糊神经网络的热风炉温度智能控制研究

王珺

(西安航空职业技术学院,陕西 西安 710089)

热风炉作为钢铁高炉冶炼的重要工具,为高炉进行热交换,因此能量耗损巨大。通过热风炉的燃烧控制能够规定送风的流量以及温度等,保证高炉冶炼的效率。同时为了保护热风炉设备,提升设备的使用寿命,热风硅砖的温度以及废气温度必须在合理的范围以内,这也进一步对热风炉的加热控制提出了新的要求。现阶段热风炉的温度控制以手动为主,因此极易发生燃烧不均匀等问题。随着模糊控制以及神经网络等不断发展和完善,其能够基于很少的控制规则,通过模拟神经网络的学习以及工作过程,提升整个控制系统的自适应性,将其应用于热风炉温度,能够显著提高其热效率,增强燃烧过程的均匀性。

1 模糊神经网络控制系统

1.1 模糊神经控制系统

模糊控制系统是人工智能以及先进控制理论相结合的一种集成性模糊控制方法。主要包括四部分。

(1)被控制对象。由于热风炉炉温的优化被控对象是单变量现行数据,一般对温度的采集使用温度传感器,适合模糊控制[1]。

(2)输入/输出接口。本文的热风炉模糊控制系统部分采用单输入、双输出。其中单输入量为给定热风炉内的温度以及其与设定值之间的差值,衡量变化率。输出量为煤气以及空气阀的开度。实际数据采集多为模拟的变化量,因此在接口中设置A/D以及D/A进行模拟采集转换。

(3)模糊控制器。模糊智能控制的本质是非线性的,因此将偏差以及偏差率作为输入量,然后采用模糊控制的知识进行表示以及规则的推理。

(4)执行机构。执行机构采用电机对煤气阀以及空气阀的开度,从而调节热风炉内煤气以及空气的比例,达到热风炉温度的适宜情况[2]。

1.2 模糊神经网络特点

模糊神经网络是逻辑控制以及BP神经网络优势的结合,具有明确的系统架构以及快速的学习模式。模糊神经网络特点如下:

(1)信息处理范围广。模糊神经网络所涉及的运算范围广泛,能够对确定性以及不确定信息进行识别。

(2)信息处理时间缩短。模糊神经网络具有先进的模糊数学计算方法,在一些处理单元的计算上加以简化,极大地缩短了信息处理的时间,提升了信息处理效率。

(3)模糊神经网络具有模糊控制系统的相同结构,且系统能够逼近实函数,利用其对系统规则的改进,能够优化控制系统的效果。

2 热风炉燃烧变化过程分析

2.1 热风炉燃烧温度变化

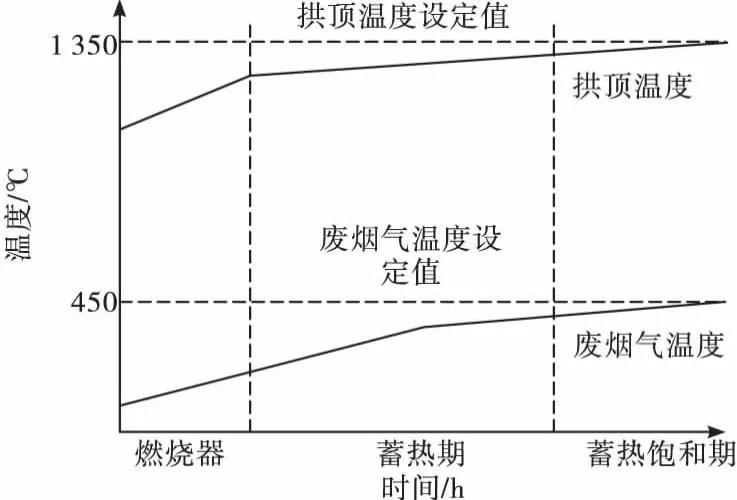

热风炉在燃烧的初期,其蓄热拱顶的温度较低,因此燃烧所产生的大量废烟会被拱顶所吸收,在燃烧期短时间内,拱顶的温度出现快速的上升,而蓄热室中下部分的温度上升较为缓慢。在热风炉拱顶温度到达一定值后,温度的升高缓慢,转换为稳态上升[3]。这时燃烧产生的废烟热量被蓄热室的耐火格子所吸收。中下部格子的温度以及拱顶温度上升呈现正比例关系。热风炉拱顶以及烟气温度变化如图1所示。

图1 热风炉拱顶以及废烟气温度变化曲线

由图1可知,热风炉拱顶以及废烟气的温度变化可以划分为三个区间,从废烟气以及拱顶的温度变化趋势能够观测到热风炉的交换效果。当废烟气的温度较低时,其与热风炉内的热交换能力较强。伴随着蓄热室温度的上升,则以废烟气的温度作为目标观测值控制热风炉的燃烧过程[4]。

2.2 热风炉智能燃烧控制策略

热风炉在燃烧阶段的拱顶温度升高速度和在储热管理阶段的排烟温度升高速度,受高炉煤气、助燃空气压力、热值状态等因素的影响。所以,实现热风炉的自动控制,关键在于能有效地抑制高炉煤气和助燃空气的外界扰动,从而达到对高炉煤气、助燃空气流量的实时、高效调节。各阶段细化控制策略如下。

2.2.1 燃烧初期

燃烧初期,以升高拱顶温度为预定目标,其工艺过程的主要特征是:开启高炉煤气调节阀至最大开度,并以最大气体流量进行燃烧。利用观察到的温度变化和变化速率,对燃气以及空气流量进行调整,以确保热风炉的快速燃烧[5]。为了使下一阶段的燃烧达到最好的混合比例,采用自优化的方法来调整燃气和气流的流速。在顶燃热风炉的拱顶温度达到预定的温度后,转入蓄热阶段。

2.2.2 蓄热阶段

蓄热阶段一方面要保证拱顶的温度不能过高,另一方面需要促进热风炉内的耐火格子砖热交换,从而加速热风炉的温度上升。伴随着蓄热室内的温度的升高,废气温度不断升高。从废气温度衡量热风炉内的耐火砖热交换效率。本阶段控制策略主要是维持拱顶温度上升同时控制废气温度上升的变化速度,实现最佳的蓄热交换。

2.2.3 蓄热饱和阶段

废烟气温度达到设定值后,结合生产的需要选择性操作。如果暂停燃烧,将热风炉转入焖炉状态,如果持续性燃烧,手动减少煤气的流量,以维持拱顶温度为目标[6]。

3 基于模糊神经网络的热风炉温度智能优化

3.1 系统结构设计

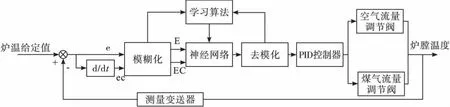

热风炉温度智能控制的模糊神经网络结合模糊化概念,同时引入模糊推理神经元建立,如图2所示。

图2 模糊神经网络热风炉温度控制结构

系统的输入量为热风炉温度的偏差,即炉温的给定值以及实测之间的差记为e,求导后计算出偏差的变化率ec。在采取学习算法,对偏差以及变化率进行模糊处理后得到模糊语言变量E以及EC,然后进行去模化,由PID控制器输出至热风炉的煤气以及空气流量的调节阀,从而实现对热风炉炉内温度的控制[7]。

3.2 系统硬件选择

采用AT89S52型单片机作为控制单元,利用热风炉加热区域的热电偶实现对炉膛温度的检测,并且通过 A/D转换、冷端补偿、数字化输出等多种方法,将温度信号输入到计算机系统中。与 MCU直接连接,采集热风炉工作现场的实时数据,并将其记录保存在系统中,作为系统的输入,根据热风炉实际的生产要求来确定控制参数[8]。总体上,温度智能控制系统以电脑传输的控制参数为核心,对热风炉进行实时监测。以便操作人员依据监测结果和实际生产要求,对其进行调整,从而达到对温度的准确控制。

3.3 模糊神经网络算法

3.3.1 权值调整

本热风炉温度智能调节控制系统采用神经网络以及模糊系统的等价连接。其中神经网络负责将现有本领域专家的经验进行模糊化数字处理[9]。采用输入值以及权值为模糊量的FNN3网络模型,根据BP校正后得到连接的权证以及阈值,并修正现有隶属参数。

3.3.2 隶属函数优化

将给定的样本以及数值输入后,神经网络通过反复的学习以及控制规则的调整适应神经网络的隶属函数变化趋势,使得热风炉温度的智能调整以及模糊神经网络控制方式更为适应。

3.3.3 模糊神经网络算法

首先根据FNN3网络模型,选定神经网络的输入层节点数以及隐含层的节点数、初值加权、学习速率以及惯性系数。将热风炉的温度误差值以及变化率进行模糊化处理,并作为神经网络的输入值。其次计算出神经网络的各层神经元的输入以及输出,借助PID控制器对煤气以及空气阀门的开度进行控制。借助增量数字PID进行控制。最后计算出修正后的连接权值。

4 热风炉模糊神经网络温度智能控制系统仿真

在Matlab的Simulink条件下仿真。为了凸显出模糊神经网络对于热风炉温度控制系统的优越性,对比模糊神经网络温度智能控制法与传统PID控制法之间的差异,多方面进行分析[10]。以系统参数保持在正常范围内时,不受干扰时为例。其对比如图3所示。

图3 模糊神经网络温度智能控制法与传统PID控制法响应对比

由图3可知,常规PID控制的响应曲线为跃阶响应,在时间为50~100 s时系统有轻微的震荡,而模糊神经网络PID控制响应系统在50 s后即达到稳定的峰值,且超调量明显的小于传统常规PID控制系统,达到稳态的速度更快。

5 结 语

钢铁是我国进行基础设施建设的重要物质资源,在钢铁的加工冶炼过程中需要不断地对其进行热能输送。考虑到热风炉温度控制系统是一个具有强耦合性、时变性的复杂非线性控制的系统,传统的人工以及PID控制方式很难建立起精准的模型对其进行温度控制。结合神经网络学习算法,能够显著提升热风炉控制系统的稳定性,使温度更快地达到稳态,满足高炉冶铁的需要。