基于FES的火焰温度与气相碱金属浓度在线监测

易仕强,戴 斌,陈军华,王浩帆,姚 斌,娄 春

(1.云南华电镇雄发电有限公司,云南 镇雄 657200;2.华电电力科学研究院有限公司,浙江 杭州 310030;3.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074)

煤燃烧过程中释放的气相碱金属(钠、钾等)在燃烧遇到温度较低的受热面发生凝结,导致受热面上的大量飞灰黏附[1],其也会与其他无机元素形成低温共融体,使飞灰熔融温度降低[2-3]。气相碱金属在燃煤锅炉中的沾污、结渣问题有重要影响。而炉内火焰温度对气相碱金属析出有重要影响[4]。在线监测炉内温度与气相碱金属浓度,有益于防止结渣,燃烧调整,优化运行。

目前,基于光学的非接触式测温在火焰温度与气相碱金属浓度测量中得到了较为广泛的应用。这种方法不需要直接接触火焰,可以完成对燃烧的实时在线监测,主要包括主动式与被动式[5]。主动式需要外加激光,而被动式通过收集、分析火焰的自发射辐射测量温度与气相碱金属浓度,结构简单,成本低廉,适合工业现场应用。刘建浩等通过分析火焰图像,在线监测了玻璃熔窑内的火焰温度变化[6]。娄春等使用热辐射成像技术反演燃煤锅炉内燃烧三维温度场,实现对燃煤锅炉温度的在线监测[7]。通过光谱设备获得火焰自发射光谱(Flame Emission Spectroscopy, 简称FES)同时测量火焰温度与气相碱金属浓度的方法在实验室[8-11]与工业现场[12-14]都得到了广泛的应用。基于FES的炉内火焰与气相碱金属在线监测技术已成为对大型工业炉膛燃烧诊断的重要发展方向[15]。

本文使用自主开发的基于FES的在线火焰温度与气相碱金属浓度在线监测系统,监测W火焰锅炉炉内温度与碱金属浓度水平。能够快速准确地测量被测燃烧火焰的温度和气相碱金属钠浓度,并实时显示温度和气相碱金属钠浓度的变化,基于气相碱金属浓度对该锅炉进行了初步的结渣倾向分析。

1 测量原理

光谱仪经过黑体炉标定获得绝对光谱强度随波长的变化[16],绝对光谱强度与光谱仪曝光时间无关,测量出的光谱强度包括了燃烧产生的热辐射强度与火焰中气相碱金属释放出的光谱强度,可用下式表示:

Im=IAlkali+Ic

(1)

式中:Im为光谱仪获得的绝对光谱强度;IAlkali为气相碱金属释放出的光谱强度;Ic为热辐射光谱强度。热辐射光谱强度可被普朗克定律的近似描述为

Ic(λ)=ελC1/(e-C2/(XT)-1)/λ5/π

(2)

式中:T为温度,℃;ελ为对应波长下的发射率,在可见光与近红外波段,温度可以通过多波长法计算[17-18]:

(3)

式中:λ与λ+Δλ分别表示两个间隔较小的波长;I(λ)与I(λ+Δλ)分别表示两个波长对应光谱强度。碱金属浓度通过碱金属的原子光谱发射谱线确定。火焰温度的升高,气相碱金属浓度升高均会引起气相碱金属的光谱辐射强度的升高,本文经过类似文献[13]的标定实验过程,获得气相碱金属的光谱辐射强度与浓度、温度的定量关系。

2 炉内温度与碱金属浓度的在线监测

2.1 温度与碱金属浓度在线监测装置

实验在600 MW的W火焰锅炉上开展,两套碱金属浓度与温度在线监测系统被分别安装在17.5 m标高的右墙前测点与左墙后测点。锅炉的额定蒸发量为1 900 t/h,燃用煤种主要为东源煤。系统的主要组成部分以及各系统的连接示意图如图1所示。

图1 系统组成图

系统主要由数据采集模块、就地控制模块和电子间模块组成。数据采集模块包括两套光谱探头设备,每套设备由连接装置和光谱信号采集装置组成。连接装置的主要作用是将光谱探头固定在锅炉壁面,并保持光谱探头的稳定,连接装置通过法兰连接。安装在现场的数据采集探头如图2所示。所采用的光谱设备的光谱监测范围为300~1 000 nm,平均光谱分辨率为0.7 nm,光谱采样的时间间隔为1 s。使用0.2 MPa的仪用气对光谱探头进行持续吹扫与冷却,以保障内部电子元件的正常工作。

图2 数据采集探头

光谱采集装置是模块的核心,包括光谱仪、准直透镜与光纤,主要作用是采集炉内火焰辐射光谱信号,并实时将光谱信号转换为网络信号并通过网线输出至就地控制模块。就地控制模块收集两路信号,整合并传输至电子间模块,电子间模块的计算机对信号进行处理并计算,将计算结果通过4~20 mA的电流信号值传输到集散控制系统(distributed control system,简称 DCS)中,达到在线监测的目的。

计算机安装了自主开发的在线监测软件。软件采用C++语言开发,图3展示了系统软件界面。其功能包括:①控制系统的启停,显示系统的测量状态;②给出当前温度与碱金属浓度,并绘制在线测量的温度与碱金属浓度随时间变化的曲线;③传输信号与保存历史数据。

图3 软件界面图

2.2 温度与碱金属浓度在线监测结果分析

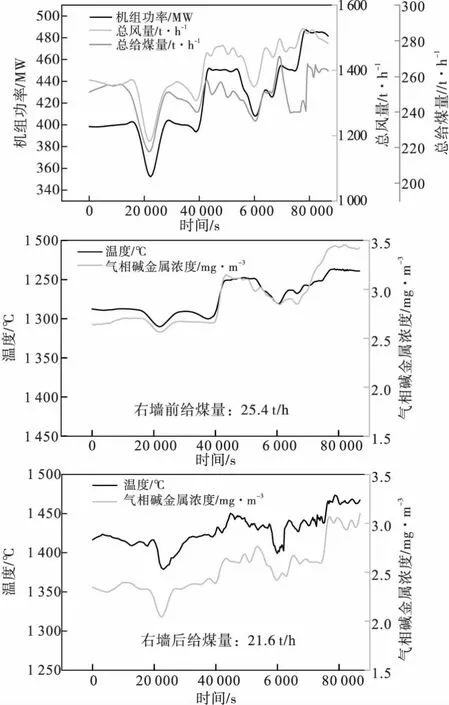

温度与碱金属浓度在线监测系统已在工业现场连续稳定运行一个月。图4给出了两个测点在此期间某24 h内的测量结果与机组负荷、给煤量与总风量的变化。

图4 温度与气相碱金属浓度48 h监测数据

根据图4结果,右墙前测点温度在1 380~1 470 ℃,气相碱金属浓度在2.7~3.5 mg/m3;左墙后测点温度在1 360~1 460 ℃,气相碱金属温度在2.0~3.1 mg/m3。距离两个测点最近的给煤机的平均给煤量分别标注在对应的图中。对比机组运行数据来看,气相碱金属浓度与温度随着机组运行数据的变化有着明显的相关性。随着给煤量的增加,入炉燃料中的总碱金属量增加,炉内的气相碱金属浓度整体升高。另外,气相碱金属浓度与温度的变化趋势完全吻合,炉内温度的升高,使得煤粉中的碱金属更快地释放,同时炉内煤灰中碱金属元素也随着温度升高大量释放到气相中,导致了气相碱金属浓度的升高。

由机组参数曲线可得,在在线监测进行的24 h内,机组在360~480 MW剧烈变化。从整体来看,两个测点的温度与气相碱金属浓度均随着负荷变化而变化,但是右墙前测点的波动范围明显小于左墙后测点的波动范围,这可能是由于右墙前测点附近的给煤量更多,其受到的机组运行过程中的扰动更少,整体的波动更少。对比在机组负荷稳定情况下,两个测点的气相碱金属平均水平,可以发现右墙前测点的碱金属一直处于较高的水平,而左墙后测点的波动较大。在24 h内负荷稳定的时段内,右墙前测点的温度与气相碱金属浓度基本稳定。相较于左墙后测点,右墙前测点的气相碱金属浓度更高,右墙前测点可能的结渣倾向更高。

在线监测开展过程中,整体上,锅炉存在两次的变负荷调整,分别对应第15 000 s左右负荷从440 MW降低至360 MW,第40 000 s开始负荷开始升高,直至480 MW。分析两次变负荷过程,第一次变负荷过程中,右墙前测点与左墙后测点的温度与气相碱金属浓度均随着机组运行参数的下降而下降,但左墙后测点的波动明显更强。结合两个测点的平均给煤量来看,右墙前测点的平均给煤量更高,其受到的运行期间的干扰更少,波动更小。第二次变负荷过程较复杂,总体来看,两个测点的碱金属浓度均升高,可以由此判断,高负荷下的结渣倾向更高。

在两个变负荷阶段内,结合在负荷变化时刻,在线监测的温度和气相碱金属浓度的变化与机组参数具有跟随性,说明本系统能够对炉内燃烧变化具有高灵敏度和实时响应。综合现场情况,气相碱金属浓度较高的右墙前测点的结渣情况更严重,表明对气相碱金属的在线监测对沾污结渣的预报、防控,和锅炉燃烧调整具有重要意义。

3 结 论

本文基于FES开发了燃煤锅炉内温度与气相碱金属浓度在线监测系统,将其应用在W火焰锅炉中。选择了两个测点,系统可以稳定运行,采样间隔时间为1 s。本文分析了某2日的温度、气相碱金属浓度随着机组参数的变化关系,并根据气相碱金属浓度结果对W火焰锅炉的结渣趋势进行了初步预测,为运行人员提供参考。结果表明,两个测点的温度与气相碱金属浓度随着机组运行数据的变化有着明显的相关性。由于右墙前测点的给煤量较高,受到锅炉运行过程中的干扰较小,温度与气相碱金属浓度波动范围较小,但气相碱金属浓度始终维持在较高的水平。对该锅炉的结渣倾向预测结果是:负荷越高,燃烧器的局部给煤量越高,气相碱金属浓度越高,结渣的倾向也越高。