29204 工作面锚注一体化支护替代超前单体支护的应用

张文伟

(山西焦煤(集团)有限责任公司东曲煤矿, 山西 太原 030000)

0 引言

煤矿进行地下开采的过程中,巷道的支护是保证煤矿安全的重要因素,由于煤矿地质条件的复杂变化,对煤矿的支护造成了一定的限制,影响了煤矿的安全高效开采。在煤矿长期的开采过程中,存在着巷道的变形大、支护困难及翻修率高的问题[1],造成了较高的支护成本。在29204 工作面近距离煤层开采中,轨道顺槽采用架棚支护,工作面回采期间,轨道顺槽距切眼30 m 范围内,超前支护采用“单体+π 梁”支护方式[2],这种支护方式的作业时间长、劳动强度高、支护成本高、支护后超前范围内作业空间狭小,影响正常的通风、运输和行人,降低了煤矿的开采效率[3]。针对这一问题,采用注浆锚索的方式替代原有“单体+π梁”支护方式,从而提高巷道的支护强度,降低劳动作业强度,保证煤矿的高效开采。

1 29204 工作面超前单体支护概况

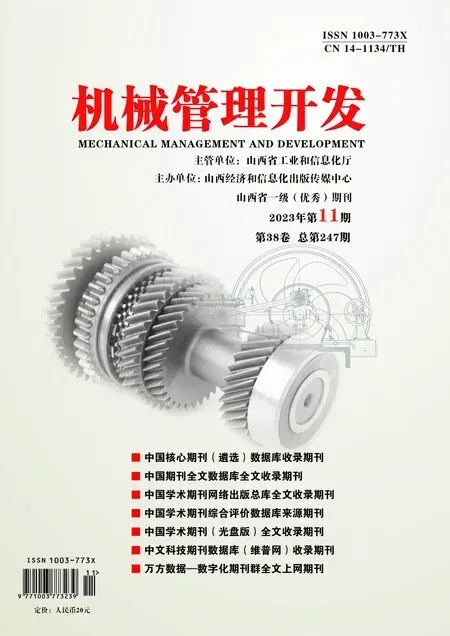

29204 工作面位于+860 m水平二采区9 号煤层,8 号煤与9 号煤层间距2.7~6.6 m,平均4.38 m,属近距离煤层开采。29204 工作面位于28204 工作面正下方,工作面煤层厚1.9~2.8 m,平均2.47 m,工作面直接顶为砂质泥岩[4],岩性特征灰褐色,含植物碎片及白云母片,中间夹有一层薄煤线。在巷道掘进过程中超前支护采用“单体+π 梁”支护方式,其中距切眼10 m 范围内,采用一梁三柱,距切眼10~30 m 范围内采用一梁两柱[5],如图1 所示。

图1 轨道顺槽超前支护方式(单位:mm)

在进行煤矿开采过程中,29204 工作面的巷道围岩变形大,巷道顶板的下沉量较大,在进行监测期间,两帮在60 d 内的移近量达到1.6 m,且持续发生流变,需对巷道支护进行多次维修才能保证使用[6],造成支护的成本较高且具有严重的安全隐患。采用“单体+π 梁”的支护方式,受到构造应力的影响,使得锚固剂与煤岩间的锚固力不足[7],难以满足锚杆的拉拔需求。

由于29204 工作面巷道的倾角较大,使得顶板及下帮存在应力集中的现象,造成锚杆及锚索的破断率较高,平均破断率达到28%以上,影响了锚杆的有效支护。29204 工作面采用复合顶板的形式,且煤层较为酥软[8],容易出现吸水软化,使得巷道围岩的强度较低,巷道两帮的变形使得梯子梁的变形加剧,降低了整体的支护强度。

针对29204 工作面超前支护存在的问题,除采用加长的锚杆、锚索增加支护深度之外,采用打设注浆锚索,提高巷道主动支护强度[9],替代原有“单体+π梁”的支护方式。注浆作为巷道进行主动支护的方式,具有密闭堵水、提高围岩强度及改善围岩变形的作用,同时,通过注浆可以改变支护结构的整体受力状态[10],并改善巷道破碎围岩的整体性能,提高自身的承载能力,能够较好的解决巷道掘进的安全及长期使用的问题。同时,采用注浆锚注一体的支护方式可以减少工作面的劳动强度,改善作业环境。

2 29204 工作面锚注一体化支护方案及效果

2.1 锚注一体化支护的理论研究

对29204 工作面进行锚注一体化支护,其支护力分布如图2 所示,对巷道周边的浅层围岩进行注浆作业,将巷道周边的围岩进行封闭处理,从而提高了两帮破碎间隙的围岩强度,使得巷道周边形成了较强的连续应力作用带,能够抵抗围岩的变形作用,从而形成自身完整的承载结构。采用注浆作业的方式,可以对底板水进行有效的隔绝,从而消除了底板水对巷道的作用,保证了围岩内部的稳定[11]。对巷道深部进行注浆作业,与锚索形成一体化的支护方式,提高了锚索的拉拔力,且形成围岩的自承载结构,对巷道深部的岩层起到加固的作用,从而可消除地应力及变形作用的传播,提高巷道的稳定性。

图2 锚注一体化支护力学模型示意图

2.2 29204 工作面锚注一体化支护施工方案

29204 工作面采用锚注一体化支护方案,具体方案为:在巷道内层570~650 m,层间距4.5~5.5 m 位置,在顶板原棚梁中间打设4.3 m 注浆锚索,注浆锚索采用SKZ22-1/1860 中空锚索,间排距1 600 mm×1 000 mm;巷道内层3.5~4.5 m,在顶板原棚梁中间打设3.5 m 注浆锚索,注浆锚索采用SKZ22-1/1860 中空锚索,间排距1 600 mm×1 000 mm,如图3 所示。在支护过程中选用1 卷MSCKb2360 型和1 卷MSK2380 型树脂锚固剂采用端头锚固的方式进行锚固,安装时先放置MSCKb2360 型,再放置MSK2380型,锚固力不低于200 kN[12]。锚索配件采用250 mm×250 mm×17 mm 高强度托板及配套专用锁具,承载能力不低于350 kN。

图3 锚注一体化支护方式

作业过程中距工作面40 m 处对锚索进行注浆,选用ZHM-Ⅲ固安丰注浆加固材料,注浆压力3~4MPa,注浆时间保持7~8 min,注浆量约6 kg/根,每次注浆20 m。注浆过程中若出现顶板破碎的问题,需提前对顶板进行喷浆封闭。

进行锚注一体化支护过程中,为防止巷道的变形,需对矿压进行实时的监测。进行支护过程中,在棚梁底下支设信号柱,数据实时上传至地面。550~570 m范围内1 m 一根信号柱,570~650 m 范围内2 m 一根信号柱,信号柱上安装压力监测设备,用于监测顶板压力显现情况;试验段内每隔12.5 m 补设一个顶板离层仪和一个锚索张拉力传感器,用于监测顶板离层情况和锚索受力情况;试验段内每25 m 设一个围岩变形测站,安装激光测距监测设备,用于监测顶底板和两帮移近量;加强开采期间的工作面上覆煤岩体结构和采场压力观测,现场备齐被动加强支护材料,发现顶板下沉或破碎等情况时立即进行加强支护,确保回采期间的安全;加强试验段帮部变形的观测,帮部出现应力集中及变形时,对帮部进行锚注加强支护。

2.3 29204 工作面锚注一体化支护效果

采用锚注一体化支护替代超前单体支护,采用“单体+π 梁”支护(排距1 m)时,超前支护30 m(10 m范围内采用一梁三柱,20 m 采用一梁两柱),共需投入单体70 根,π 梁30 根;采用打设注浆锚索的方式,在支护段570~619 m(49 m)打设一梁两柱(排距1 m),620~654 m(34 m)一梁两柱(排距2 m),从里程655 m 开始每米中间打设一根带帽点柱进行支护,超前支护20 m,共投入单体支柱20 根。由此可知,采用锚注一体化支护替代超前单体支护,可减少单体投入50 根、π 梁30 根,单班减少4 个工人。同时,29204轨道顺槽在回采期间,超前支护采用锚注+带帽点柱支护方法,巷道整体变形量小,顶底板最大移近量0.1 m,锚索最大应力为356 kN。采用注浆锚索对工作面回采巷道超前支护段注浆加固后,巷道顶板岩层稳定性及承载能力均得以改善,可提升巷道原有支护围岩控制能力。

3 结论

1)29204 工作面采用“单体+π 梁”支护方式,巷道所处的地质条件复杂,巷道顶板的下沉量较大,且巷道的倾角较大,锚索破断率达到28%以上,影响了锚杆的有效支护,围岩出现较大的变形。

2)采用注浆锚索的方式可以封闭巷道浅部的碎岩,与锚杆一体提高围岩的强度,且对深部的围岩与锚杆形成主动支护体系,提高巷道围岩的稳定性。

3)29204 工作面采用锚注一体化支护替代超前单体支护,可减少单体投入50 根、π 梁30 根,单班减少4 个工人,降低了劳动强度,且提高了巷道围岩的稳定性及承载能力,具有较好的支护效果。