煤矿带式输送机动力学性能分析

杨 文

(晋能控股山西煤业股份有限公司忻州窑矿, 山西 大同 037000)

0 引言

近几年,随着煤矿行业竞争压力的增大,很多煤矿的带式运输机已经不能满足企业的生产需要,在新时代的发展下运输机正朝着长距离、高速化和大运量的方向发展,不过基于静态的设计方案所生产的长距离带式运输机容易存在较多的问题,如动力差、张力低、部件易损坏等方面,影响了井下生产的效率。结合带式输送机所具有的运输价值和存在的安全、效率问题,有必要进行动力学性能分析,在有效预测运输机的运行特性下,发现问题并解决问题。

1 带式输送机的动力学模型

1.1 输送机结构及动力学方程

带式输送机的结构见图1,具体由承载输送带、托辊、拉紧装置、转向滚筒、驱动装置组成,在复杂的机电系统中,驱动装置负责提供设备运行的整体驱动力;转向滚筒为输送带提供转向功能;拉紧装置对皮带拉紧力进行控制;托辊可对输送带的挠度进行控制[1]。需要注意的是,在简化带式输送机的运行并将输送带划分为具体的单元后,带式输送机的动力学方程可以参考驱动单元动力学方程、拉紧单元动力学方程和输送带单元动力学方程进行确定。

图1 带式输送机结构

1.2 模型构建影响因素

在进行动力学模型的建立前需要关注设备开车和制动过程的主要影响因素,具体有以下几个方面:输送带的运行阻力和输送带的力学特性、驱动装置的机械性能及控制方法、输送机的实际运行工况及拉紧装置的动力响应时间、输送机的输送线路以及负载情况。具体在输送机的运行阻力中,主要由倾斜阻力、系统阻力和托辊前倾阻力组成,一般系统阻力为综合性模拟阻力,与输送带和托辊之间的作用力相关,可以系统设计初期结合设定值进行计算;托辊前倾阻力是防止输送带跑遍而故意将托辊调整为前倾而出现的力,也可以根据设计标准计算;倾斜阻力为皮带上的煤下降和提升所带来的阻力,可以精确计算。

2 制动过程的动力学模型

2.1 制动过程分析

带式输送机的制动类型分为两种,一种为停车,一种为减速,为此具体到主动力学模型上也分为两种,一种是断掉输送机的电源后,可以将制动作用下的制动滚筒运转且未停止转动的情况视为输送带刚启动时的力学模型,另一种是制动滚筒已经停止且受到输送带张力的作用下,在滚筒制动力小于受到的输送带张力差下,力学模型和启动时一致为第一力学模型,反之则为第二力学模型[2]。

2.2 停车过程分类

一般复杂的带式输送机其制动过程有四种,当停车中不借助停车措施和制动力完成设备停车后,可以称为自由停车,例如当前长距离带式输送机的断电停车,在其具有的经济性上,可以在基于条件允许下选择该方式;当自动停车时间短、停车速度快的影响下,为了避免跑煤可以使用增惯停车和减力停车的方式;在停车时间长、停车速度较小下,需要使用制动停车的方式。

结合增惯停车、减力停车和制动停车的特点而言,增惯停车借助驱动单元增加转动惯量,目的是降低皮带的惯性并减缓启动与停车中的加减速度;减力停车是在输送机系统中输入力,一般减力和与设备运行的方向相同;转动停车是在输送机系统中输入制动力,不过制动力的方向与皮带的运行方向相反,同时也跟制动滚筒的运行方向相反。

3 计算机仿真下的输送机动力学性能

3.1 带式输送机参数

性能参数,选取井下主采巷道中的长距带式输送机,其长度为6.8l m、运速为3.8 m/s、设计输煤量为2 480 t/h、皮带宽度为1.38 m;驱动装置,可以选择3台TYP-800 型电动机提供驱动力,具体参数可以参考表1。一般需要配备CRW500K 型减速器,减速比为20.20,转动惯量为38 kg·m2;输送带,规格型号为TY-U120,其抗拉强度为1980N/mm,且质量为49kg/m;托辊,应用SQ 系列的托辊(直径162 mm),在承载段和空载段的托辊布置间距为1.1 m、3.0 m;拉紧装置,应用自动拉紧系统,可提供193 kN 拉紧力,有效拉紧行程为4.9 m。

表1 电机参数

3.2 启动过程动力学性能

为了降低仿真计算量和提高决算效率,仅选择一段输送机的线路与其载荷进行真实工况的仿真模拟,具体要将启动时间设为160 s,结合实际的拉紧装置位移、驱动输入驱动力和头尾速度对比的数据,可以发现在启动过程进行控制后,可以确保输送机可以平稳启动,同时拉紧装置的运动也较为平稳,整体的启动性能较高[3]。

3.3 停车过程动力学性能

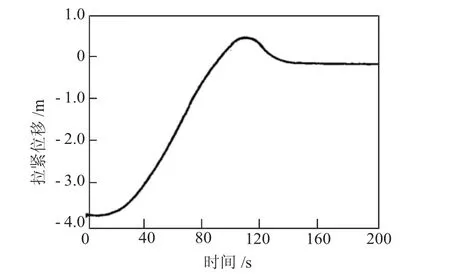

在对输送机的停车过程进行计算机仿真分析后,整体停车时间为31 s,过程中以摆线形式进行表示。一般停车方式的选择需要结合制定停车和可控停车来决定,基于停车方式的不同会导致输送带产生不同的张力,因此会使拉紧装置具有不同的止停位置,具体见图2。这也证明了输送机在启动前,输送带的张力具有不确定性,以实际中的设备运行进行分析,主要受到输送带物理特性的影响,同时张力的不确定性也跟启、停车时间、载荷、负载段托辊距离等方面相关。

图2 停车过程中拉紧装置的位移

3.4 存在问题

结合停车过程中输送带的单元张力图3-1,具体到第102 个输送带的第12 s 工况,所产生的输送带最小张力为负值,证明输送带承压能力不足,无法满足自由停车需要。结合实际的输送机工况,显示输送带运行的挠度过大,不能符合正常的输送要求,且结合实际输送系统的线路看,到第102 个单元时线路整体由下坡转为上坡,接近转坡的单元减速较快,明显高于远离转坡的输送带单元。虽然上述输送带承压问题可以结合停车控制来处理,不过当断电后驱动系统不能有效提供足够的电能,且在基于长距离带式输送机的运行惯性能量较大下,单一的停车控制并不能满足以上问题的处理需要。

图3 自由停车的输送带单元张力

因此,可以结合计算机仿真动态力学软件的应用得到图3-2,需要将停车减速装置增设在远离转坡位置,具体借助142 kN·m 制动器的应用增加减速效果。进而能在满足输送机正常工作下,也能降低皮带的张力。传统的静态设计无法了解全面皮带张力问题,需要通过动力学计算机仿真模拟,更加真实了解输送机的运行工况。

4 结语

在对煤矿带式输送机进行动力学性能分析后,能更清晰地了解输送机的停车与启动控制过程,基于计算机的动态计算模拟,可以对长距离的带式输送机动力逆转问题进行处理,实现了对带式输送机的动态设计,提高了该设备在井下的运转性能。结合以上仿真数据中出现的输送带张力问题,可以落实更具体的性能优化方法,是传统静态设计无法满足的,在当前带式输送机的长运距、高带速和大运量的升级中,具有重要价值。