3D打印连续纤维增强尼龙复合材料冲击性能

谈丽姿,聂祥樊,罗楚养,胡晓安,蔺诗韵,於琳涛

(1.重庆交通大学航空学院,重庆 400074; 2.重庆交通大学绿色航空技术研究院,重庆 401120;

3.空军工程大学航空动力系统与等离子体技术全国重点实验室,西安 710038; 4.东华大学民用航空复合材料协同创新中心,上海 201620; 5.南昌航空大学飞行器工程学院,南昌 330063)

纤维增强复合材料具有比重小、强度高、抗冲击等优点,在航空航天、车辆工程等领域已经得到了广泛应用[1],将3D打印技术应用于纤维增强复合材料制造,有望在保证强度、实现轻量化的同时实现复杂构件的快速制造[1-3]。

熔融沉积成型(FDM)技术作为3D 打印技术的一种,因操作简单、材料利用率高而被广泛使用[3-5]。将纤维添加到热塑性树脂材料中能改善FDM 制件的力学性能。研究发现连续纤维增强热塑性复合材料(CFRTPC)的拉伸强度和拉伸弹性模量往往优于短切纤维增强复合材料[6-10]。近年来,为提高3D打印CFRTPC的力学性能,诸多学者研究了FDM成型工艺参数[9],纤维状态包括纤维取向[11]、纤维分布及纤维种类[12]等对材料拉伸及压缩性能的影响[12-15]。但对3D 打印增材制造件冲击强度相关的研究较少[13]。3D 打印公司Stratasys 联合航空公司Aurora Flight Sciences 在迪拜航空展上发布了世界首架3D 打印的喷气动力无人飞机,该飞机服役过程中结构可能会遭到工具坠落、碎石、冰雹、飞鸟甚至武器碎片等冲击威胁,导致飞机结构破坏失效[16]。格伦研究中心使用FDM 制备了压气机入口导流叶片[17],叶片在使用过程中可能会面临外物冲击威胁,冲击损伤会降低材料的结构刚度和强度,导致损伤增长并最终断裂。冲击损伤对结构完整性的影响程度是3D打印复合材料能否有效使用的一个重要问题。因此有必要对3D 打印CFRTPC 冲击性能进行研究。但目前尚无标准测试方法适用于3D打印制造的CFRTPC部件的抗冲击性能研究。笔者参考传统方式成型复合材料冲击强度的研究方法,开展3D打印CFRTPC部件的抗冲击性能研究。

Pereira等[18]对使用传统方式成型的定向黄麻纤维增强环氧基复合材料进行了摆锤冲击实验。钭李昕等[19]对碳纤维复合材料试样进行了简支梁低速冲击性能试验,根据低速冲击响应特性曲线及损伤模式探究了复合材料能量吸收机理。Hong 等[20]利用缺口冲击破坏试验研究了编织碳纤维增强热塑性复合材料的冲击性能及破坏机制。Hetrick 等[21]研究了3D 打印连续Kevlar 纤维增强复合材料的缺口冲击特性,结果表明交替堆叠顺序的样品表现出较少的能量吸收。Caminer 等[22]研究了不同构建方向、层厚度和纤维体积含量对FDM 技术制造的3D打印连续碳、玻璃和Kevlar®纤维增强尼龙复合材料冲击性能的影响。综上所述,复合材料体系中纤维起承载作用,纤维在层内的填充状态及纤维层间分布不同均会给试件的冲击性能带来影响。3D 打印连续纤维复合材料冲击性能的相关研究还有所欠缺,研究材料体系不够全面,缺乏对基体相Onyx的相关研究,对堆叠顺序的研究仅限于交替堆叠。

笔者利用FDM工艺对3D打印试样进行简支梁缺口冲击实验,在Mark X7 3D打印机上制备冲击实验所需样件。以短切碳纤维增强尼龙Onyx 为基体相,深入研究了纤维层内填充方式、层间叠层分布及不同纤维种类下纤维堆叠方向几类不同纤维状态对FDM 纤维增强复合材料冲击性能及损伤模式的影响。目的是研究FDM 成型的CFRTPC 的冲击性能,得到显示出更好的冲击强度和耐受性的层内、层间纤维状态及抗冲击性能最佳的纤维种类与打印方向。

1 实验部分

1.1 3D打印材料

基体材料:短切碳纤维增强尼龙(Onyx),美国Markforged公司;

增强材料:预浸渍碳纤维(CF),美国Markforged公司;

预浸渍玻璃纤维(GF):美国Markforged公司;预浸渍高强度高温玻璃纤维(HSHT GF):美国Markforged公司。

Kabir 等[23]通过热降解温度分析得出预浸料长丝中的塑料均为第六类尼龙,预浸料长丝中纤维相关信息暂未公开。文中涉及两种不同的玻璃纤维,其中一种是未经特殊处理的玻璃纤维,另一种是该公司研制的新型玻璃纤维(HSHT GF)更适用于高温条件,丝材性能有所改变。

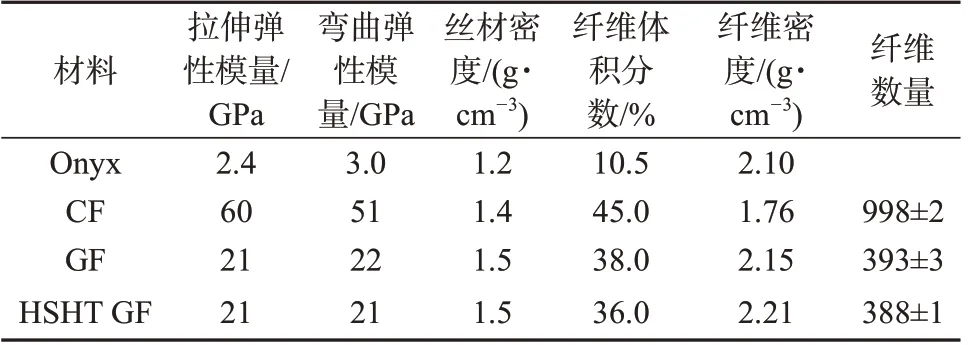

为全面研究不同类型纤维的抗冲击能力,对这两种不同类型的玻璃纤维分别展开研究工作。以上几种耗材均为Markforged 公司的专利产品,在此不做详细探讨。表1为根据现有资料整理的材料基本参数。

表1 打印耗材参数

1.2 主要仪器及设备

连续纤维增强复合材料3D 打印机:Mark X7型,美国Markforged公司;

塑料摆锤冲击试验机:PIT-501J型,深圳万测实验设备有限公司;

场发射扫描电子显微镜(FESEM):GeminiSEM360型,德国卡尔蔡司公司。

1.3 试样制备

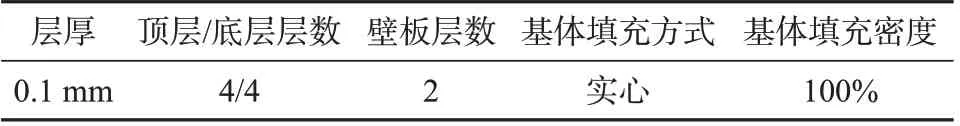

试件长120 mm,高8 mm,厚度10 mm。采用三维建模软件Solidworks 对试件进行建模,将所得三维模型以STL 格式导出,并加载到Mark X7 专用切片软件Eiger中进行切片处理。Eiger允许用户更改打印件在打印平台上的位置及摆放姿态,打印前选择基体相和增强相耗材,设置打印参数。表2和表3分别为本研究涉及到的打印固定参数及变量参数。

表2 冲击样件打印固定参数

表3 冲击样件打印变量参数

纤维填充方式决定纤维在层内的路径与增强方向。笔者聚焦于四种填充方式,同心填充、0°填充、±45°填充及90°填充。0°填充是沿着试样的长度方向进行纤维填充;同心填充指纤维从样品的外部几何形状开始,用逐渐缩小的纤维环打印填充形状。堆叠顺序指打印纤维层与基体层的交替顺序。纤维叠层顺序决定纤维增强层在整个试件中的分布位置。为提高纤维叠层顺序的均匀性与分散性,对增强层与基体层的排布进行了分组。水平堆叠时FDM 成型冲击试件一共可分为80 层,为保证成型试件质量底部和顶部分别设置四层壁板,增强层36 层与基体层44 层(包含系统设置顶层和底层各4层)。均匀式分布,纤维增强层以9 层为一组共四组,基体Onyx层以12层为一组共分为三组,纤维增强层与基体层交替均匀的分布在整个试件中;夹心式分布纤维增强层集中在试件中部(23~57层),基体Onyx层分为两组,每组18层分布于试件两端;包裹式分布反之,但纤维层数与基体层数不变。纤维的种类决定着增强相的力学性能以及纤维与基体相之间的浸渍程度。纤维堆叠方向的不同,在打印层厚相同的情况下影响试样的打印层数。笔者研究水平堆叠与垂直堆叠两种堆叠方向,水平堆叠总层数为80层,垂直堆叠总层数为100层。

1.4 测试与表征

由于目前尚无标准测试方法适用于FDM 制造的CFRTPC 部件的抗冲击性测试,笔者参考GB/T1451-2005 纤维增强塑料简支式冲击强度实验方法对FDM 成型复合材料进行冲击性能分析。利用Caminer等[22]相同的方式使用3D打印机直接成型冲击试样。

通过摆锤冲击试验机进行纤维增强复合材料冲击实验。选择能量为15 J的摆锤用于测试。跨距设为70 mm。每组设置5 个平行实验,整理实验数据获得冲击强度的平均值、标准差及离散系数。

实验分为三大类以开展相关研究。将实验分别命名为F类、S类和T类,分别研究纤维填充方式、纤维叠层顺序及两种不同纤维堆叠方向下三种不同种类纤维对FDM 成型连续纤维增强复合材料的冲击性能的影响。F类实验中根据纤维填充的不同模式分为4组。其中F-a组设为同心填充,填充圈数为4圈;F-b组设为0°填充;F-c组设为±45°填充;F-d组设置为90°填充。S 类实验基于F 实验中获得的最佳填充方式,根据均匀、夹心、包裹3 种纤维叠层顺序分为三组,分别标注为S-F,S-e,S-f。T 类实验选择均匀式叠层方式不变,只改变纤维种类及堆叠方向。设置纯Onyx 试件为对照实验组,水平打印的Onyx试件标记为T-h,垂直打印的Onyx试件标记为T-k。水平打印的HSHT GF标记为T-g,垂直打印的HSHT GF 标记为T-j,水平打印的碳纤维增强试样标记为T-l,垂直打印的碳纤维增强试样标记为Tm。水平打印玻璃纤维试样相关性能可通过S类实验结果获得此处命名为T-s,垂直打印GF 增强试样标记为T-i。

使用场发射扫描电子显微镜进行测试,观察不同纤维试样的表面形貌,纤维与树脂基体的界面。由于纤维增强热塑性复合材料不导电因此测试之前需进行镀金处理。

2 结果与讨论

2.1 纤维填充方式对冲击性能的影响

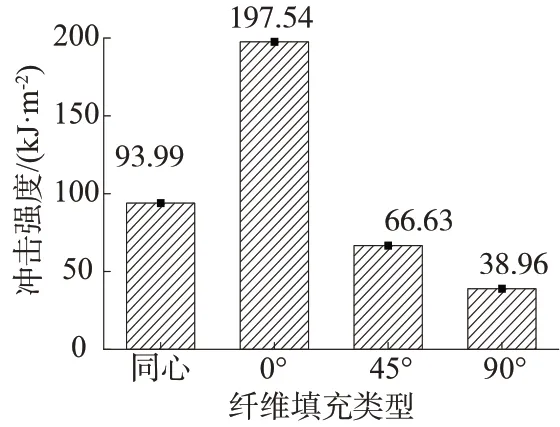

图1 表示玻璃纤维在相同纤维叠层顺序,纤维堆叠方向下不同纤维填充类型对冲击性能的影响。由图1可得,增强层数相同的情况下,纤维填充方式对材料的抗冲击性能有显著影响。其中0°填充的抗冲击性能最佳,冲击强度可达到197.54 kJ/m2;同心填充次之,冲击强度为93.99 kJ/m2;±45°填充试样的冲击强度略低,为66.63 kJ/m2;90°填充冲击强度仅为38.96 kJ/m2,0°填充的冲击强度约为其5倍。

图1 纤维填充方式对冲击性能的影响

纤维填充方式对应层内纤维铺层路径,纤维铺层路径不同,打印过程中丝材道与道之间界面结合的强弱程度有所不同,这可能是引起冲击强度差异的原因之一。纤维增强复合材料往往表现出各向异性。同一试样平行于纤维方向与垂直于纤维方向的力学性能不同[1,4]。本节开展的试验中,纤维填充方式为0°和同心填充的填充模式中纤维方向垂直于冲击能量施加方向,横向纤维承担了大部分冲击载荷,因此冲击强度较高。90°填充时纤维方向平行于冲击能量施加方向,沉积丝材之间的结合界面需承担冲击载荷,由于丝间结合可能存在空隙,浸渍不完全等问题,导致试件在受到冲击载荷时迅速发生破坏,因此90°填充的试件抗冲击性能较差。

图2 为不同纤维填充方式的断面微观形貌图。图2a和图2e为同心填充,可以观察到纤维增强层同心的内圈仍为基体填充。设置的纤维同心圈数为切片软件Eiger 允许的最大圈数。圈数不能继续增加的原因可能是打印纤维丝材尺寸一定,同心圈数过多会使内圈纤维产生重叠挤压破坏,从而影响打印质量及试件的承载能力。

图2 不同纤维填充方式断面的SEM图

从图2b可以看出,0°填充方式纤维可以覆盖整个打印层,中心部分无树脂填充,因此其抗冲击性能优于同心填充增强效果。0°增强与同心增强纤维取向垂直于载荷方向,试件被破坏时纤维承担了大部分载荷。试样在吸收和耗散能量时发生了纤维拔出与纤维断裂破坏,可以观察到大量纤维拔出,纤维在拉伸侧充分发挥了其抗拉能力强的特性。打印过程中纤维在转折处会引入空隙缺陷,也存在纤维挤压折断的风险,由图2 g 和图2 h 可以看出,±45°填充与90°填充都会引入较多的折点,这是其抗冲击性能较差的原因之一。±45°填充冲击载荷与纤维取向成一定角度,纤维的承载能力可正交分解到平行于载荷及垂直载荷方向,纤维的承载作用没有完全发挥。90°填充转折处的纤维能够起到一定承载作用,但其它平行于冲击载荷的纤维束基本无法起到的承载作用。大部分载荷由丝间结合界面及转折处连续纤维承担,由于转折处纤维空隙缺陷较多,FDM技术丝材打印时需要熔融上一道丝材进行连接,结合过程时间短、压力小,导致丝间结合效果不佳,因此其抗冲击能力远不如纤维丝束直接承载的0°填充。

2.2 纤维叠层顺序对冲击性能的影响

图3 为玻璃纤维在纤维填充方式、纤维堆叠方向相同情况下,不同纤维叠层顺序对冲击性能的影响。经切片软件可知,在增强层数量不变、纤维填充方式相同的情况下,整个试件的纤维含量不变(每个试件的纤维消耗量为3.27 cm3)。纤维叠层顺序在一定程度上影响着复合材料试样的冲击性能。纤维增强层在试件中均匀分布时试件的抗冲击性能为197.54 kJ/m2,略低于夹心式分布的202.99 kJ/m2,包裹式纤维叠层顺序的冲击强度最佳为230.56 kJ/m2,约比均匀式分布试件冲击强度高16.7%。

图3 纤维叠层顺序对冲击性能的影响

FDM成型纤维增强复合材料试件孔隙率偏高,层与层之间浸渍程度低,界面结合性能不佳是导致FDM 成型纤维增强复合材料试样成型质量不佳的重要原因。因此减少纤维层与基体层之间界面的数量,可以降低层间结合缺陷带来的负面影响。均匀分布时纤维层与基体层的直接界面数量为8,夹心式界面数量为2,包裹式界面数量为4。因此均匀分布的抗冲击性能最差。纤维与基体界面剪切应力是控制应力传递效应的重要参数,影响着复合材料的冲击强度。当试样受到外力作用时纤维的存在可以限制裂纹的扩展,从而提高试件的力学性能。夹心分布时纤维集中于试件中部时,两侧的基体部分受冲击载荷迅速发生破坏,中部聚集的纤维没有很好地发挥限制裂纹扩展及承载作用。包裹分布纤维分布于试样上下两端承受大部分冲击载荷,从两端限制裂纹向内扩展,在一定程度上保护了内部基体层,因此包裹式分布比夹心式分布的抗冲击性能强。

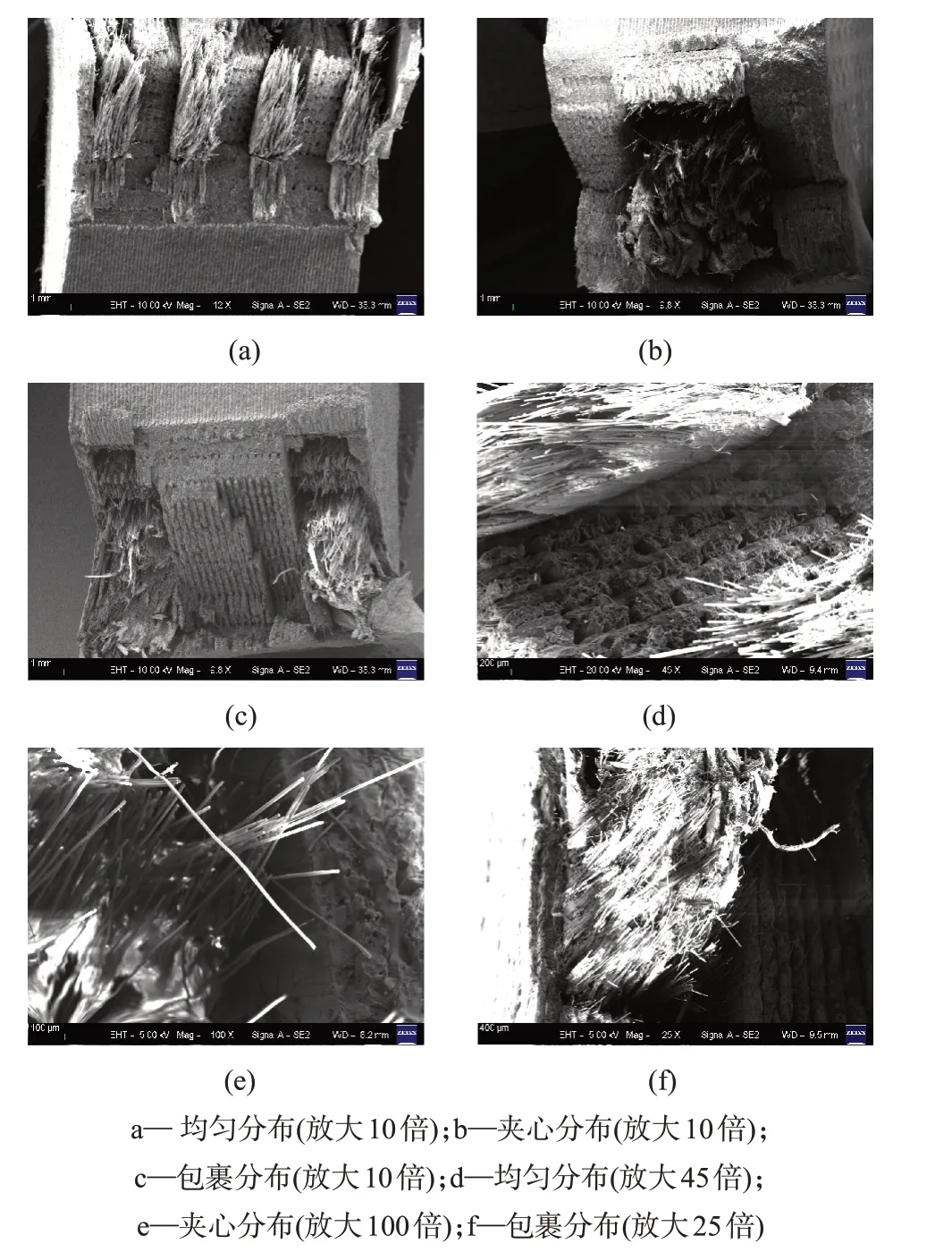

图4为不同纤维叠层顺序的微观形貌图。从图4中可以观察到三种试样都发生了不同程度的纤维拔出与纤维断裂破坏。另外从图4a 和图4b 可以明显看出基体层与纤维层之间的分层现象。因为均匀分布纤维层与基体层结合界面多,因此发生缺陷的概率更大,给试样的抗冲击性能带来了更多不可逆的负面影响。夹心分布纤维与基体结合界面数量较少,对冲击性能影响不大。包裹分布几乎未观察到界面分层现象,这可能与纤维的充分承载有关。从图4a可以看出,均匀分布试样的主要失效方式为成束的纤维拔出及界面分层。图4c 和图4f 显示出包裹式叠层方式以纤维断裂、纤维拔出失效为主,没有明显的分层现象,这也是其抗冲击性能较强的主要原因。纤维拔出与界面分层是纤维与基体间浸渍效果不理想的产物,纤维干丝与树脂之间的浸渍压力不足,浸渍时间短,都有可能导致浸渍效果不佳。界面分层是由于打印过程中打印层对上一层熔融不够充分,打印速度较快两层之间相互浸渍时间不够造成的。

图4 不同纤维叠层顺序微观形貌图

2.3 纤维种类及堆叠方向对冲击性能的影响

本节研究的纤维种类分别为连续碳纤维、玻璃纤维及高强度高温玻璃纤维。设置无连续纤维增强的纯Onyx 试样为对照组。堆叠方向分为水平取向和垂直取向,打印层厚均为0.1 mm,纤维用量均为(3.27±0.01)cm3。图5为纤维填充方式及纤维叠层顺序相同的情况下不同纤维种类及堆叠方向对试件冲击强度影响。结果表明,无连续纤维增强相的试样冲击强度最差,仅为16.19 kJ/m2,玻璃纤维增强材料的冲击强度略高于高强度高温玻璃纤维可达197.54 kJ/m2,该强度约为纯Onyx 试样的12 倍。另外从图中可以看出打印方向对纤维增强复合材料抗冲击性能的提升高于纯Onyx 试样,碳纤维增强试样抗冲击性能最差,仅为74.47 kJ/m2,玻璃纤维增强复合材料抗冲击性能的提升最为显著,垂直打印玻璃纤维增强材料的冲击强度可达281.76 kJ/m2。复合材料样件由于纤维增强材料的类型而导致冲击性能的差异可以通过纤维静态材料性能的差异来解释。纤维材料静态参数见表1。高强度高温玻璃纤维增强Onyx试样冲击强度略低于玻璃纤维试样的原因可能是高强度高温玻璃纤维与基体相Onyx的浸渍结合弱于玻璃纤维与基体相的结合,该猜想可从破坏件断口的SEM图中得到验证。

图5 纤维种类及堆叠方向对试件冲击强度影响

图6为不同纤维种类的断面微观形貌图括号中为放大图的放大倍数。从图6 可以发现,不同的纤维类型对应着不同的失效方式。对比几种断面图可将破坏形式大致分为脆性行为和韧性行为。纯Onyx试样及碳纤维增强试样的断裂行为更具脆性,表现为更加整齐的断口形貌,更少的纤维拔出,更多的纤维脆性断裂;玻璃纤维及高强度高温玻璃纤维表现出更具韧性的断裂行为,表现为更加粗糙的断口形貌,更多的纤维拔出与基体撕裂现象。另外观察纤维层与基体层之间的结合界面,发现HSHT GF 增强试样纤维层与基体层之间存在明显的分层缝隙,而GF增强试样几乎没有观察到缝隙,这印证了上述关于HSHT GF与基体相Onyx的浸渍结合弱于玻璃纤维与基体相的结合的猜想。这些破坏方式上的差异体现了增强纤维本身的属性差别。

图6 不同纤维种类的断面微观形貌图

图7为不同纤维堆叠方向的断面微观形貌。其中,图7a和图7c分别为水平堆叠与垂直叠的无纤维增强的试样,图7b 和图7 d 分别为水平堆叠与垂直堆叠的连续纤维增强试样。观察无纤维增强的试样可以发现,无论是水平堆叠还是垂直堆叠,打印过程中道间间隙都是存在的。道间空隙的大小与喷嘴直径、打印间距等工艺参数相关。另外在水平堆叠的试件上可以明显地看到层间间隙,而垂直堆叠的试样的层间间隙则较小,这可能是因为打印层数不同导致的差异,同时也是造成垂直堆叠比水平打印试样抗冲击性强的原因之一。水平打印与垂直打印的纤维增强试样,由于纤维承担载荷的方式不同,其破坏机理也存在差异。对于水平堆叠纤维,断裂与拔出为主要的纤维失效形式,基体部分一般为脆性断裂。垂直堆叠的冲击载荷垂直于增强层,大部分的载荷由单层吸收,因此除纤维断裂与纤维拔出外还存在层内变形及层间分层(图7 d)。这表明从微观分析的角度分析,纤维堆叠方向显著的影响着试样的抗冲击性能。

图7 不同纤维堆叠方向的断面微观形貌图

3 结论

针对FDM 技术成型连续纤维增强热塑性复合材料,通过简支梁缺口冲击实验,研究了3D打印过程中纤维层内填充方式、层间叠层顺序及纤维种类与堆叠方向对复合材料冲击性能的影响,得出如下结论:

(1)纤维填充方式对FDM成型连续纤维增强复合材料的冲击性能有显著影响。玻璃纤维增强复合材料0°填充抗冲击性能最佳,为197.54 kJ/m2;90°填充抗冲击性能最差;0°填充试样的冲击强度约为90°填充试样的5倍。

(2)在纤维含量不变的情况下,改变纤维增强层叠层顺序,对复合材料增材制造件的抗冲击性能有显著影响。玻璃纤维增强复合材料0°填充时,夹心式抗冲击性能略高于均匀式。包裹式抗冲击效果最佳,其冲击强度可达230.56 kJ/m2,约比均匀式分布试件冲击强度高16.7%。

(3)玻璃纤维增强试样的抗冲击性能略高于高强度高温玻璃纤维,碳纤维增强试样抗冲击性能最差,仅为74.47 kJ/m2。纤维增强试样的抗冲击性能均高于无纤维增强试样。垂直堆叠试样普遍比水平堆叠试样的抗冲击性能高,垂直堆叠方向纤维增强试样冲击强度高于水平对堆叠方向,垂直堆叠最高冲击强度可达282.76 kJ/m2,为水平堆叠试样的1.75倍。

本研究丰富了3D 打印CFRTPC 冲击性能研究的理论基础,为提高3D 打印连续纤维增强热塑性复合材料的冲击性能提供参考。