熔纺PE/PP复合超细FDY丝的制备工艺

毛加冲,任天翔,2,3,4,许志强,葛烨倩,2,3,4,徐煜东,马金星,赵德方,2,3,4,8,9,占海华,2,3,4

(1.绍兴文理学院纺织服装学院,浙江 绍兴 312000; 2.浙江省清洁染整重点实验室,浙江 绍兴 312000; 3.国家碳纤维工程技术研究中心浙江分中心,浙江 绍兴 312000; 4.纤维基复合材料国家工程研究中心绍兴分中心,浙江 绍兴 312000;5.凯泰特种纤维科技有限公司,浙江 绍兴 312000; 6.浙江省现代纺织技术创新中心,浙江 绍兴 312000;7.绍兴水乡纺织科技有限公司,浙江 绍兴 312000; 8.浙江大学材料科学与工程学院,浙江 杭州 310058;9.海亮集团有限公司,浙江 杭州 310000)

随着经济与科技的迅速发展,新能源汽车正逐渐走进人们的日常生活,其产生与发展不仅缓解了由于二氧化碳、固体悬浮颗粒排放产生的温室效应、雾霾等环境问题,还减少了石油等不可再生资源的消耗[1]。因此,新能源汽车的技术研发和产业化得到了广泛的关注。动力电池作为新能源汽车的关键零部件之一,其蓄电能力、安全性等指标成为当下研究的重点。镍氢电池是由镍镉电池发展而来的一种新型绿色环保电池,其能量密度和安全性都有大幅提升[2]。电池隔膜作为电池的“第三电极”,其作用是疏导电解液中的离子,并防止正负极接触导致的短路故障,提高电池寿命[3-4]。电池隔膜需具有良好的力学性能、化学稳定性、亲水性和保液性,是具有一定技术壁垒的高附加值材料[5]。

超细纤维是指单丝线密度在0.1~1.0 dtex 的差别化纤维,最早于1970 年由日本钟纺、可乐丽等公司采用复合纺丝技术研制成功[6],其纤维结构主要有皮芯型、一字型、橘瓣型、米字型、齿轮型、海岛型等[7-8]。近年来,超细纤维在电池隔膜制造领域的研究受到了广泛的关注,这是因为超细纤维所特有的尺寸效应可以有效缓解纤维分散不均匀导致的隔膜性能下降的问题,并且超细纤维制备的层状膜具有更高的孔隙率和优异的离子电导率。镍氢电池隔膜的原料主要包括聚乙烯纤维(PE)、聚丙烯纤维(PP)以及PE/PP复合纤维(ES 纤维)。通过湿法工艺制备的镍氢电池隔膜具有良好的力学性能、保液性和捕氨作用,然而由于PE 纤维和PP 纤维大分子链中缺少极性基团,亲水性较差,在水中的分散较为困难,所以其关键技术之一则在于提高纤维成网时的均匀分散性[9]。鉴于此,科研人员探索通过工艺优化、添加消泡剂或分散剂、纤维亲水改性等方法来提高其成膜性能。胡欣欣等[10]采用浓硫酸分别对ES 纤维和PP 纤维进行磺化处理,然后采用湿法抄造成网、热压工艺成功制备了无纺布基材。孔德康等[11]采用亲水性物质氧化石墨烯与PE 纤维制备的复合纤维作为皮层并以PP作为芯层,通过复合纺丝获得了改性PE/PP 复合纤维。然而,采用超细纤维来改善镍氢电池隔膜制备中纤维均匀分散问题的研究还相对较少,针对PE/PP 复合超细纤维的纺丝工艺及其工艺参数对纤维结构与性能的影响也缺少有关基础研究。

因此,笔者采用熔体复合纺丝法制备PE/PP 超细皮芯复合全拉伸丝(FDY 丝),以获得高质量的超细FDY丝为目标,对影响纤维可纺性和纺丝性能的因素,如干燥条件、螺杆温度、纺丝温度、牵伸温度、牵伸倍数、定型温度、卷绕速度等工艺参数进行了探讨,并对复合纤维的取向度和力学性能进行了分析,以期为PE/PP 超细复合纤维的制备提供一定的借鉴与参考。

1 实验部分

1.1 主要原材料

高密度聚乙烯 (PE-HD):2911,密度为0.773 g/cm3,浙江凯泰特种纤维科技有限公司;

聚丙烯 (PP):PP36,密度为0.771 g/cm3,浙江凯泰特种纤维科技有限公司。

1.2 主要仪器及设备

双锥回转真空干燥机:SZG 型,常州凯航干燥有限公司;

双螺杆挤出机:SHJ-20 型,南京翰易机械电子有限公司;

电子强力机:YG021 A-Ⅲ型,温州方圆仪器有限公司;

纤维取向度测量仪:SCY-IV 型,上海凯历迪新材料科技股份有限公司。

1.3 PP/PE皮芯型复合超细纤维的制备

采用真空干燥机对两种原料进行干燥,将含水率达到要求的切片送至各自的螺杆挤出机熔融挤压,通过不同纺丝管道输送后各自进入纺丝箱的计量泵中,在纺丝组件内复合成皮芯型结构截面,PE在外,PP在内,最后从喷丝板喷出,经侧吹风冷却凝固成复合纤维,经上油、预拉伸、拉伸、热定型等工序,最后卷绕成筒制得皮芯型复合超细纤维。其工艺流程及工艺参数如图1 所示,其中GR1,GR2分别为第一热辊、第二热辊。

图1 PE/PP皮芯型超细复合长丝制备工艺流程示意图

1.4 性能测试

(1)力学性能测试。根据GB/T 3916-1997 测定纤维的力学性能,采用YG021 A-Ⅲ电子强力机测试长丝的拉伸性能,设置隔距长度500 mm,拉伸速度250 mm/min,预加张力0.5 cN,测量20 组数据取平均值。

(2)取向度测试。采用SCY-IV纤维取向度测量仪,对同一样品选取5个不同位置进行取向度测试,声频设置为2 000 Hz,隔距设置为40 cm,预加张力设置为0.05 cN/dtex,丝条未取向时的声传播速度Cu设置为1.35 km/s,测量10组数据取平均值。

(3)线密度测试。根据GB/T 14343-2008 测定复合长丝的线密度,采用测长称重法进行测试。

2 结果与分析

2.1 原料干燥工艺

对于常规纤维纺丝而言,由于PE,PP分子链中存在非极性基团,通常无须进行干燥处理,但对于生产超细纤维来说,切片的含水率对纤维的可纺性有着较大的影响。PE 切片极低的含水率能够满足纺丝要求,但PP切片需要经过干燥处理。经试验得出:PP切片干燥温度为70 ℃、干燥时间为3~4 h时,含水率可以控制在0.004 6 %左右,能够满足纺丝要求。

2.2 熔融工艺

(1)螺杆温度。

螺杆温度是使得高聚物充分熔融的决定性条件,对后道的纺丝生产有着重要的影响。经试验,控制PE 螺杆挤出机各区温度为202,206,206,206,206 ℃,PP 螺杆挤出机各区温度为258,260,260,260,260 ℃时,纺丝过程稳定且纤维成型良好。

(2)纺丝温度。

纺丝温度对熔体的流动性有着重要影响,特别是在超细纤维纺丝过程中,熔体能否均匀、稳定流动会直接影响到纤维的可纺性。在合适的纺丝温度下,切片充分熔融后,熔体流动性增加;纺丝温度过低,喷丝头拉伸时会发生断丝,可纺性较差;纺丝温度过高,则会导致聚合物降解[12]。经多次试验,控制PE 纺丝箱体温度为206 ℃,PP 纺丝箱体温度为248 ℃时,复合纤维可纺性良好。

2.3 喷丝工艺

(1)纺丝组件。

纺丝组件主要包括喷丝板、过滤网和过滤介质等。本试验喷丝板选用皮芯复合组件以保证纺丝的稳定性和良好的纺丝质量。由于喷丝板上的毛细孔对磨损和杂质堵塞非常敏感,因此需设置过滤网和过滤介质对熔体进行过滤,针对双组份复合纺丝,PE选用孔径为38 μm/120 μm/246 μm的三层过滤网和198~246 μm 的金属过滤砂,PP 选用孔径为46 μm/120 μm/246 μm 的三层过滤网和198~246 μm的金属过滤砂,纺丝过程稳定且成型良好。

(2)组分配比。

将PE∶PP分别按质量比为50∶50,40∶60,30∶70进行试验,如图2 所示。为满足皮芯型复合结构且PE在外PP在内的截面,其中40∶60和30∶70的纤维截面稍好于50∶50,而40∶60的截面形态更优,PE能够在外完全包裹住PP 形成皮芯型结构。因此确定PE∶PP的组分配比为40∶60。

2.4 卷绕工艺

(1)牵伸温度。

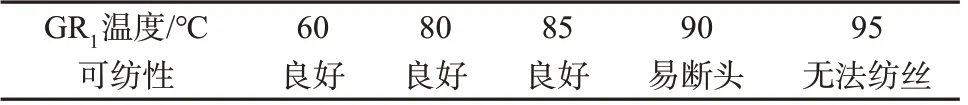

牵伸温度一般在高于聚合物的玻璃化温度下进行,可以避免毛丝、断头的产生。控制其他条件不变,设定牵伸温度(GR1)分别为60,80,85,90,95 ℃进行试验,纤维的力学性能及可纺性分别见图3和表1。

表1 牵伸温度对纤维可纺性的影响

图3 牵伸温度对纤维力学性能的影响

由图3 可知,牵伸温度对纤维断裂强度的影响不大,断裂伸长率随着牵伸温度的增加整体呈现下降的趋势,这是因为牵伸温度的增加使得纤维大分子链获得足够的能量并沿轴向规整排列,分子链间的束缚力增强,致使断裂伸长率下降[13]。由表1 可知,GR1温度在60~85 ℃时,纺丝可纺性均良好,所以综合纤维的力学性能指标,GR1温度最终选择为60 ℃。

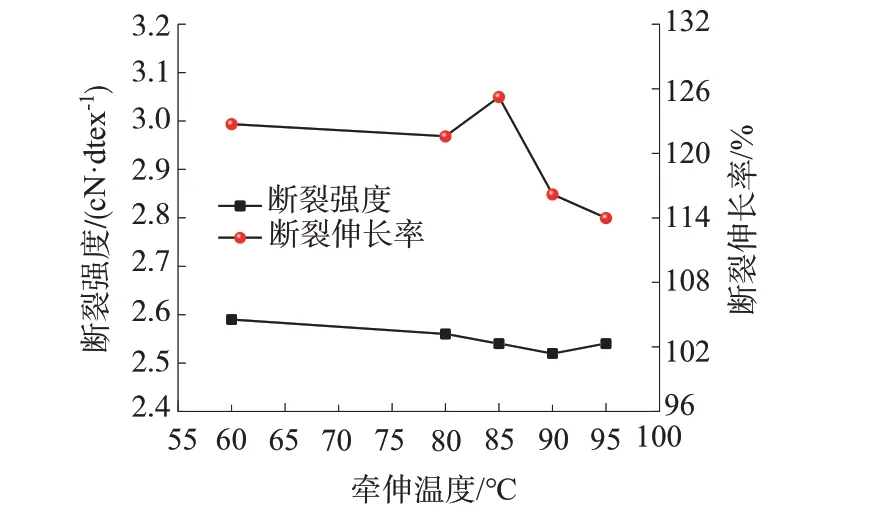

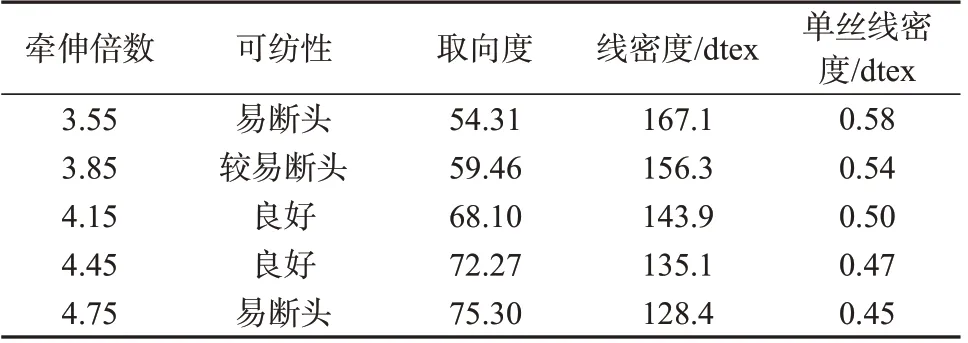

(2)牵伸倍数。

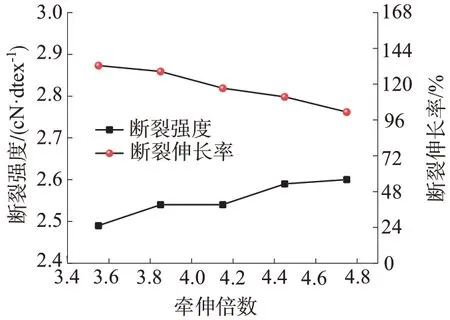

纺丝过程中,牵伸倍数对纤维的取向度、结晶度以及力学性能有着重要的影响,适当的牵伸倍数有利于提高纤维的拉伸强度和弯曲强度,从而获得理想的力学性能。在控制其他条件不变的情况下,设定牵伸倍数分别为:3.55 倍、3.85 倍、4.15 倍、4.45倍、4.75倍,纤维的力学性能及可纺性分别见图4和表2。

表2 牵伸倍数对纤维取向度及可纺性的影响

图4 牵伸倍数对纤维力学性能的影响

由图4和表2可知,随着牵伸倍数的增加,纤维的断裂强度逐渐增大,断裂伸长率逐渐减小,这是由于牵伸倍数的增加,使得纤维大分子链进一步伸展,取向度增加[14],纤维的取向度越高,纤维承受外力作用的能力越强,从而使纤维的断裂强度增大,断裂伸长率降低。此外,纤维的取向度随着牵伸倍数的增加而增加,但当牵伸倍数过大时,易导致纤维内部大分子链断裂,使得纤维的可纺性下降。由表2 可知,当牵伸倍数在4.15~4.45 时,纤维的可纺性良好。纤维的线密度随着牵伸倍数的增加而逐渐降低,这是由于牵伸倍数的增加使得纤维内部大分子链沿受力方向规整排列,致使纤维细度逐渐减小。因此,综合纤维的线密度、力学性能以及可纺性,牵伸倍数选择4.15倍为宜。

(3)定型温度。

纤维经拉伸后内部会存在一定的内应力,所以需经过进一步的热定型处理。第二热辊起热定型作用,使拉伸时形成的分子链结构得到进一步固定,有利于纤维结晶和取向形成,并且可在一定程度上提高纤维的可纺性。控制其他条件不变,设置定型温度分别为102,105,112,117,122 ℃,纤维的力学性能及可纺性分别见图5和表3。

图5 定型温度对纤维力学性能的影响

由图5 可知,定型温度对纤维的断裂强度和伸长率影响不大;由表3 可知,随着定型温度的升高,可纺性下降,这是由于纤维内部大分子链在高温下重新排列伸展,导致第二热辊处断头现象增加。综合纤维的力学性能和可纺性,GR2温度最终选择为105 ℃。

(4)卷绕速度。

纺丝工艺中,卷绕速度与纤维的力学性能有着密切的关系。卷绕速度过慢,纤维拉伸强度不够,大分子链排列不够整齐,其力学性能无法满足后续织造工艺要求;卷绕速度过快,纤维所受的空气阻力以及与设备的摩擦力增加,易导致纤维断头增加,影响可纺性。在控制其他条件不变的情况下,设定纺丝速度分别为:2 600,2 900,3 200,3 500,3 800 m/min,纤维的力学性能及可纺性分别见图6和表4。

表4 卷绕速度对纤维取向度及可纺性的影响

由图6 和表4 可知,卷绕速度对断裂强度的影响不大,随着纺丝速度的增加,其断裂伸长率略有减小,这是由于卷绕速度的增加,使得初生纤维中大分子链沿受力方向规整排列,分子间束缚力增强,致使断裂伸长率降低[15]。随着卷绕速度的增加,原丝的取向度不断提高,这是由于纤维大分子链和链段沿纤维轴向规则排列,纤维大分子与轴向的吻合程度提高,内部结构更加完整[16],表现为取向度提高。但当卷绕速度过高时,纤维与空气和设备间的摩擦阻力都会增加,会导致纤维内部大分子链断裂从而影响纤维可纺性及纺丝质量。由表4 可知,当卷绕速度在2 900~3 200 m/min时,纤维的可纺性均良好。此外,卷绕速度与单位时间内的生产效率有着直接关系。因此在产业化生产中,通常会在满足可纺性和纤维质量要求的前提下,选择较高的卷绕速度。因此,实验选择卷绕速度3 200 m/min为宜。

2.5 冷却工艺

合适的冷却工艺有利于纤维获得优异的性能,冷却条件主要包括风温、风湿、风速三个因素。合适的风速有利于降低纤维的不均率并减少断头现象。风温对丝条的均匀度影响也很大,如果风温过高,丝条将较难冷却,拉伸过程容易出现丝条不匀、断裂等现象。风的湿度决定了丝条的冷却效率,并且合适的湿度可以减少纺丝时的静电效应,确保纺丝过程中丝条的稳定,减少断头和毛丝,从而大大提高可纺性。本试验采用侧吹风,适宜的风温、风湿、风速分别为25 ℃,75%,0.52 m/s。

采用以上优选的工艺条件进行纺丝得到的PE/PP 复合超细纤维线密度为143.9 dtex/288 f (单丝纤密度≤0.5 dtex),满足了制备电池膈膜对超细纤维的规格要求。

3 结论

选用PE和PP进行双组分复合纺丝,制备了PE/PP皮芯型复合超细纤维,探究了纺丝工艺参数对纤维可纺性和产品质量的影响:

(1)根据纤维实际可纺性,选定PE 螺杆挤出机各区温度为202~206 ℃,PP螺杆挤出机各区温度为258~260 ℃;PE 纺丝箱体温度为206 ℃;PP 纺丝箱体温度为248 ℃。

(2)通过改变PE/PP 组分的配比进行对比试验,根据复合纤维横截面形态确定PE∶PP 的质量比为40∶60。

(3)在反复试验下,根据对纤维可纺性的观察以及对纤维取向度、力学性能的分析,确定最佳的牵伸温度为60 ℃,牵伸倍数为4.15 倍,定型温度为105 ℃、卷绕速度为3 200 m/min。

(4)采用双组分熔融复合纺丝技术并通过最佳工艺的探究,成功制备了144 dtex/288 f 复合超细FDY丝,其细度指标满足了镍氢电池隔膜的制备要求。