变压器油色谱在线监测装置运行故障分析

张瑞强,亓秋波,齐国栋,胥 婷,李贵海

(国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

变压器绝缘油是由许多不同分子量的碳氢化合物分子组成的混合物。正常情况下,变压器油不会产生气体。但长时间运行后,变压器油会在热、电作用下分解产生气体,其种类、含量与故障类型有关。产生的气体溶解于变压器油,因此通过检测变压器油中的气体组分、含量能够诊断变压器或电抗器的健康状况,可以起到早期预警作用[1-4]。目前,国内绝大多数变电站都安装变压器油色谱在线监测装置,以实现对变压器油色谱的实时监测。但是由于变压器油色谱在线监测装置自身内置传感检测器易受污染,需要定期更换或维护;而且在使用环境无法保证恒温的情况下,易造成数据缺失或出现漂移偏差[5-6]。因此,随着变压器油色谱在线监测装置长时间的运行,变压器油色谱在线监测装置会损坏或检测结果不准确,影响变压器油色谱在线监测装置的监测作用,从而影响变压器安全稳定运行。

通过某特高压变电站发生变压器故障时,变压器油乙炔超标而变压器油色谱在线监测装置未检出的情况,分析变压器油色谱在线监测装置出现故障的原因及自身存在的问题,并提出优化建议。

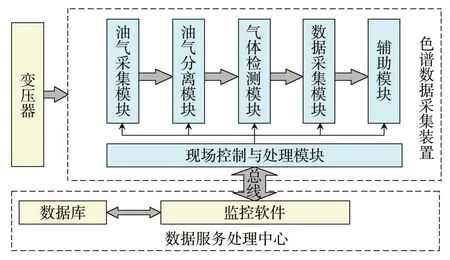

1 变压器油色谱在线监测系统组成

变压器油色谱在线监测系统由变压器、色谱数据采集装置以及数据服务处理中心等部分组成,如图1 所示。其中色谱数据采集装置主要包含油气分离模块、气体检测模块、通信模块等部分,油气分离模块将变压器油中溶解的气体使用一定的方法脱离出来;气体检测模块利用流动性气体将从变压器油中脱离出来的气体带入气体检测器,气体检测器对特征气体氢气、一氧化碳、甲烷、乙烷、乙烯、乙炔、二氧化碳等组分分别进行检测;通信模块完成相关控制指令,将检测出来的数据进行处理并传输到后台数据库,后台故障诊断专家系统对变压器油色谱数据进行综合分析诊断,完成变压器故障的判定[7-9]。

图1 变压器油色谱在线监测系统Fig.1 Transformer oil chromatography on-line monitoring system

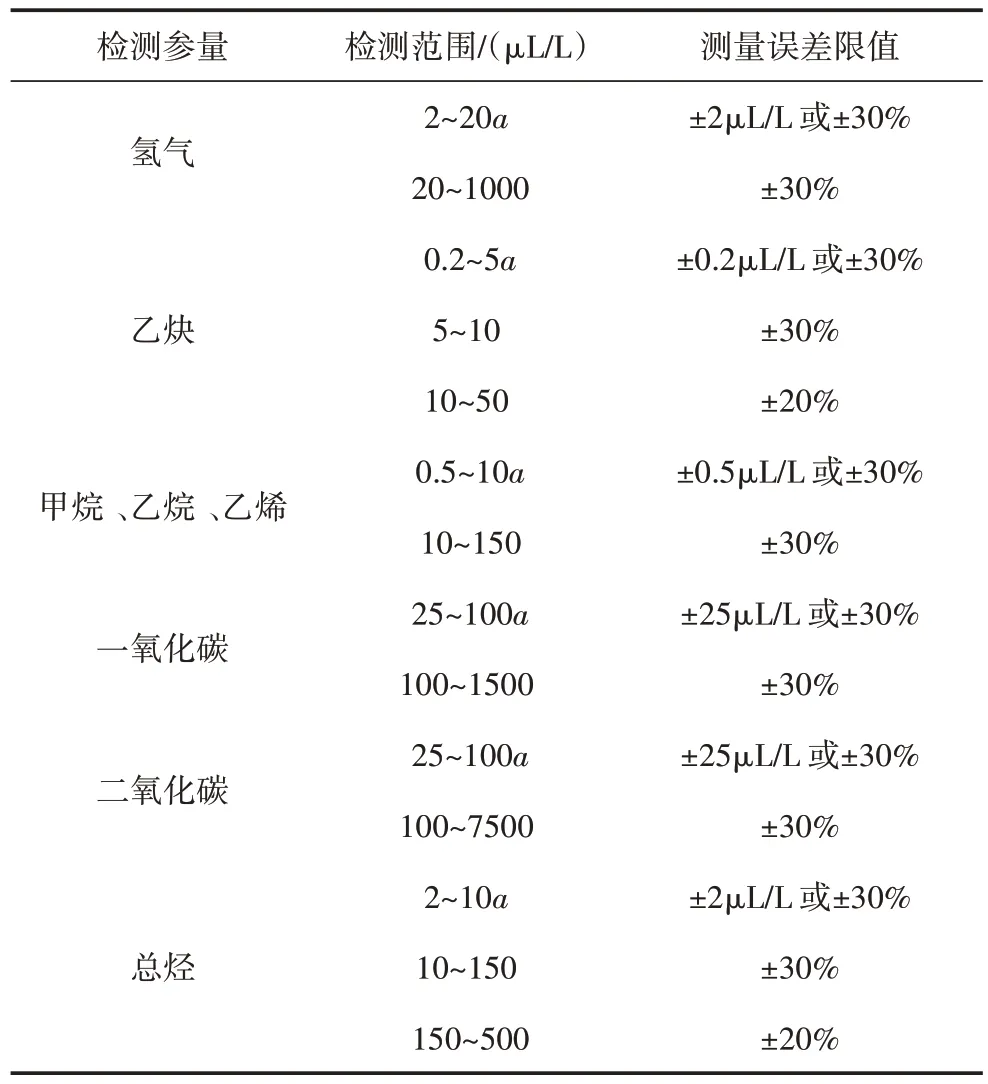

2 变压器油色谱在线监测装置现场检测标准要求

依据Q/GDW 10536—2021《变压器油中溶解气体在线监测装置技术规范》要求[10]:运行中变压器油色谱在线装置现场检测时,750 kV 及以上电压等级变电站测量误差应符合表1 要求,并按照氢气、乙炔和总烃进行评定。

表1 750 kV及以上变电站多组分装置测量误差要求Table 1 Measurement error requirements of multi-component devices in 750 kV and above substations

3 故障说明

2022 年3 月,按照变电站运维工作规定,某特高压变电站运维人员对变压器油取样进行离线色谱检测分析。经检测,发现某相变压器油中乙炔体积分数超标,达到16 μL/L。为确保数据的准确性,排除检测仪器故障和取样失误的原因,变电站运维人员迅速将站内另外一台变压器油色谱分析仪开机标定。与此同时,组织不同工作人员分别对该相变压器的绝缘油进行重新取样,并分别用站内两台变压器油色谱分析仪进行离线色谱检测分析。经检测,乙炔体积分数均在15~16 μL/L 之间。

查阅两台变压器油色谱在线监测装置后台数据库,发现乙炔体积分数均为0,但其余烃类气体组分都有上升趋势。为保证电网的安全稳定运行,该变压器紧急停运。随后重新对变压器油进行取样检测,乙炔体积分数为14.9 μL/L。确定该变压器及其安装的两台在线监测装置均出现故障。

4 运行故障原因排查与验证

上述两台变压器油色谱在线监测装置检测原理分别为气相色谱原理和光声光谱原理。其中气相色谱原理为将变压器油中脱出的混合气体由色谱柱分离后,通过检测器检测各气体组分含量,是最经典的分析方法;光声光谱原理为将脱出的混合气体导入光声池,并用一定波长的激光激发特征气体分子,通过微音器检测出特征气体含量[11-12]。

4.1 气相色谱原理在线监测装置故障分析

4.1.1 故障原因排查

该在线监测装置结构如图2 所示,其核心部件是脱气模块和检测模块,其中检测模块由色谱柱1、色谱柱2、检测器1、检测器2 组成,检测器采用“惠斯通电桥”原理工作。检测模块的色谱柱1 先后分离二氧化碳、乙烯、乙烷、乙炔4 种气体,经过检测器1 进行检测;色谱柱2 先后分离氢气、一氧化碳、甲烷3 种气体,经过检测器2 进行检测[13]。

图2 气相色谱原理在线监测装置工作系统Fig.2 Working system of on-line monitoring device using gas chromatography principle

故障发生后,首先将该在线监测装置与电脑工作站连接,查看设备油路、脱气、加温、空气发生器内缓冲气瓶压力、通信等模块,操作如下:

1)对设备油路进行检查,进出油口均可正常排油,确定油路处于通畅状态;

2)脱气模块通过观察压力曲线,判断脱气部分正常,无漏气情况;

3)加温模块通过观察温度曲线,确定恒温箱、油室加热部分工作正常;

4)空气发生器内缓冲气瓶压力正常,载气发生器部分工作正常;

5)设备通信方面,数据可正常传至后台,信息完整,确认通信模块工作正常。

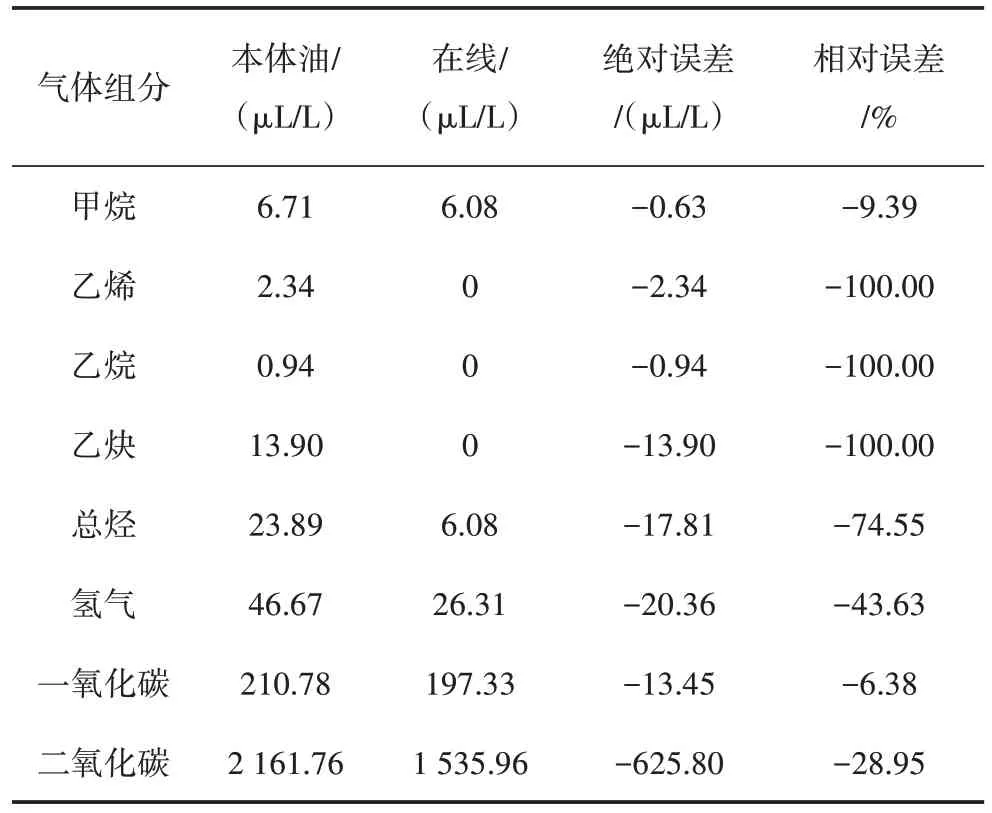

随后开展变压器本体油离线色谱与在线监测装置检测的数据比对试验[14-15],按照氢气、乙炔和总烃评定。检测数据如表2 所示。

表2 本体油离线数据与气相色谱原理在线监测装置检测数据对比Table 2 Comparison of thetransformer body oil off-line data and the monitoring device on-line data using gas chromatography principle

经检测,在线监测装置检测示值与本体油离线数据比对的绝对误差和相对误差均不满足Q/GDW 10536—2021 标准测量误差要求。

配置低浓度标准油样,采用循环回油方式对该在线监测装置进行检测[14-15]。根据GB/T 17623 重复性要求,检测结果取两次检测值计算重复性,即油中溶解气体体积分数大于10 μL/L 时,两次检测值之差应小于平均值的10%;油中溶解气体体积分数小于等于10 μL/L 时,两次检测值之差应小于平均值的15%与两倍该组分气体最小检测浓度之和,否则宜增加检测次数直到满足要求为止。检测值重复性满足要求后,选取最后一次检测值作为比对数据。实践表明,第3 次检测结果满足上述条件。因此,进行3 次检测,检测结果以第3 次示值为准。检测数据如表3 所示。

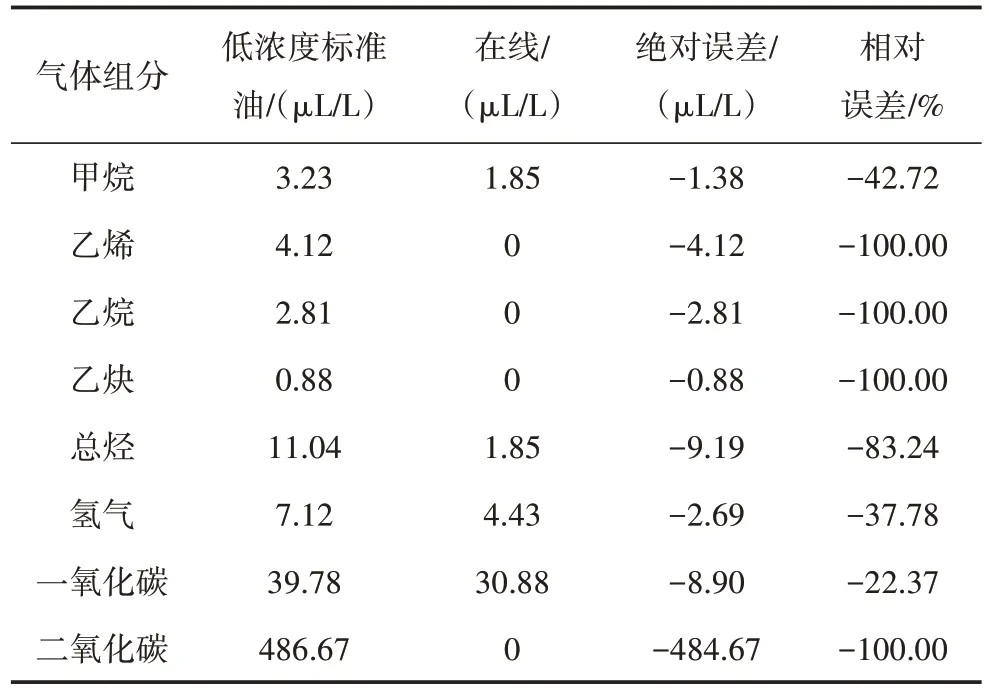

表3 低浓度标准油样与气相色谱原理在线监测装置检测数据对比Table 3 Comparison of the data between low concentration standard oil samples and monitoring device using gas chromatography principle

经检测,在线监测装置检测示值与低浓度标准油离线数据比对的绝对误差和相对误差不满足Q/GDW 10536—2021 标准测量误差要求。

采用标准气体对该在线监测装置进行测试,结果依然不合格。

通过表3 数据判断,在线监测装置乙烯、乙烷、乙炔、二氧化碳示值都为0,但氢气、甲烷、一氧化碳数据均有显示。该在线监测装置检测原理是检测模块的色谱柱1 先后分离二氧化碳、乙烯、乙烷、乙炔4种气体,由检测器1 进行检测;色谱柱2 先后分离氢气、一氧化碳、甲烷3 种气体,由检测器2 进行检测。判断可能是检测模块1(色谱柱1 和检测器1)损坏,结合表2 中在线监测装置检测结果中二氧化碳有示值(1 535.96 μL/L),初步判断为色谱柱1 后端的气体检测器存在故障。

4.1.2 故障原因验证

对该在线监测装置测试谱图进行分析,发现色谱柱1 通道无相应出峰。色谱原始谱图如图3 所示,乙烯、乙烷、乙炔未出峰,且基线故障。并通过工作站查询在线监测装置实时状态,提示设备故障“基线调整未完成告警”。与检测模块1 故障情形相符。

图3 色谱原始谱图Fig.3 The original chromatogram of chromatography

为进一步验证故障原因,采取以下措施:

1)更换检测模块1(色谱柱和检测器的集成体),进行标准油测试,测试谱图曲线正常;

2)将原装置检测模块中检测器部件与新检测模块中色谱柱部件重新组合,进行标油测试,测试谱图曲线不正常;

3)将原装置测试模块中色谱柱部件与新检测模块中检测器部件重新组合,进行标油测试,测试谱图曲线正常。

综合以上分析结果判断,验证结果和运行故障原因排查一致,为色谱柱1 后端的气体检测器故障。

对在线监测装置检测模块进行更换,并对该在线监测装置进行维护后,重新采用低浓度、中低浓度、中浓度标准油样进行检测[14-15]。本次检测采用循环回油方式(试验用油回收至储油罐),现场依次将低浓度、中低浓度、中浓度标准油样储油罐连接至气相色谱原理在线监测装置进行检测。每个浓度标准油样检测3 次,共计6 h,检测结果以第3 次示值为准。同时,从3 个油罐的取样口分别对标准油样进行取样,用实验室离线色谱仪进行检测。

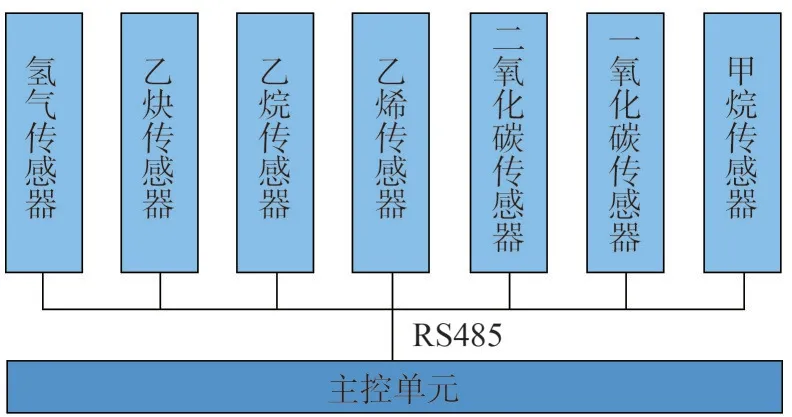

检测完成后将标准油样(实验室离线色谱仪检测示值)与气相色谱原理在线监测装置第3 次检测示值做比较,并计算出绝对误差和相对误差。检测数据如表4 所示。

表4 多浓度标准油样与气相色谱原理在线监测装置检测的数据对比Table 4 Comparison of the data between multitude concentration standard oil samples and online monitoring device using gas chromatography principle

经检测,气相色谱原理在线监测装置检测示值与标准油样(实验室离线色谱仪检测示值)比对的绝对误差和相对误差均符合Q/GDW 10536—2021 标准测量误差要求。

4.2 光声光谱原理在线监测装置故障分析

4.2.1 故障原因排查

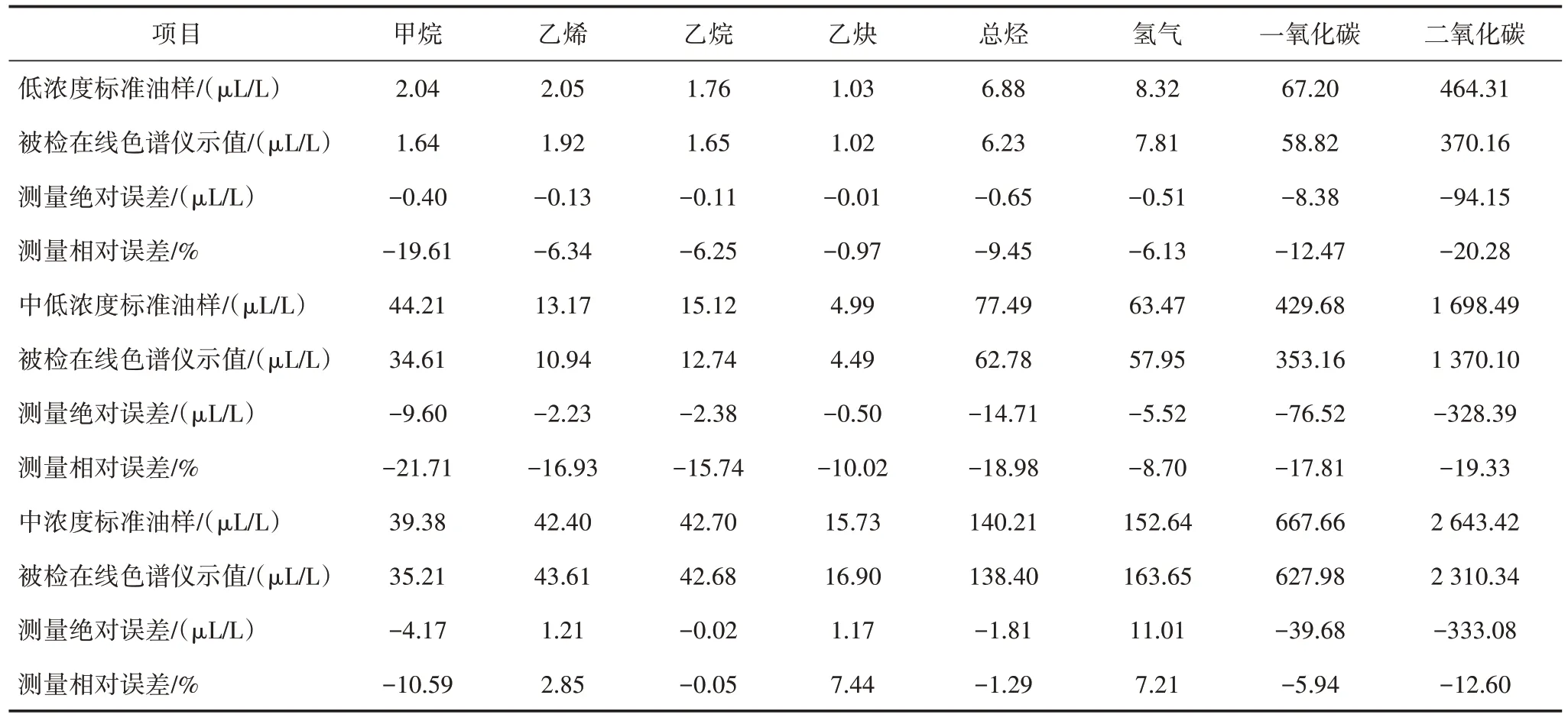

该在线监测装置主控单元与各组分传感器模块连接如图4 所示。

图4 光相色谱原理在线监测工作系统Fig.4 On-line monitoring system using photoacoustic spectroscopy principle

该在线监测装置主控单元通过RS485 总线与各个传感器连接,采用分时复用的方式与各传感器通信。传感器模块可根据需求配置的不同数量,且支持热插拔操作。

故障发生后,将该在线监测装置与电脑工作站连接,查看设备油路、脱气、加温、通信、传感器等模块,操作如下:

1)对设备油路进行检查,进出油口均可正常排油,确定油路处于通畅状态;

2)脱气模块通过观察压力曲线,判断脱气模块正常,无漏气现象;

3)加温模块通过观察温度曲线,确定恒温箱,油室加热部分工作正常;

4)通信数据可正常传至主控室后台,信息完整,确认通信模块工作正常;

5)对各传感器分别测试检查,均未发现故障。

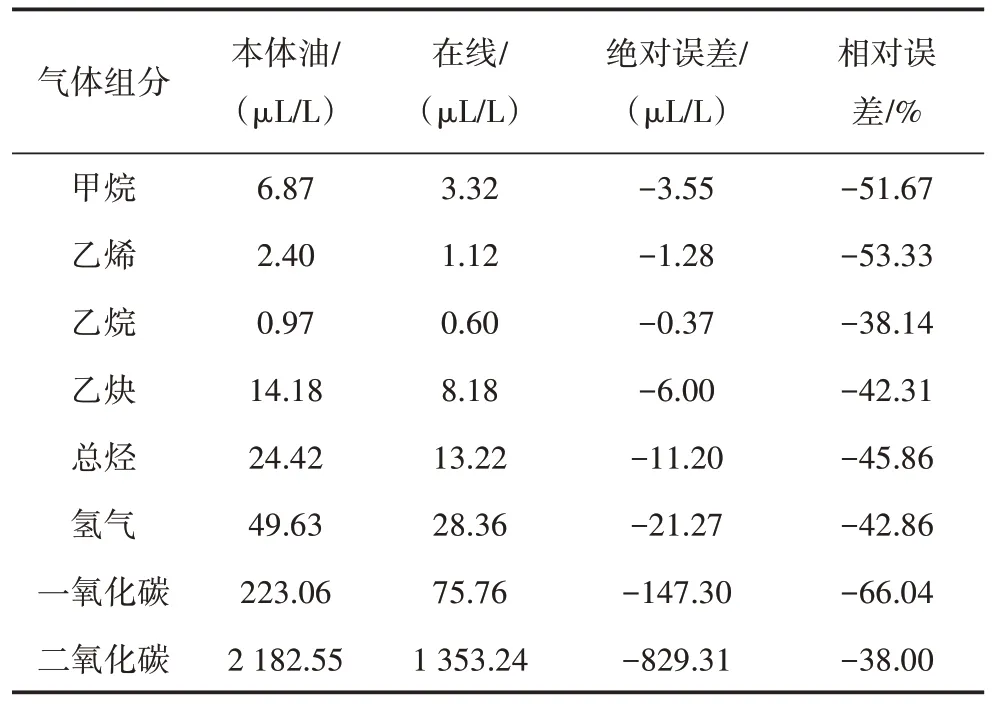

随后开展变压器本体油离线色谱与该在线监测装置检测示值的数据比对试验[14-15],检测数据如表5所示。

表5 本体油离线与光声光谱原理在线监测装置检测的数据对比Table 5 Comparison of the transformer body oil off-line data and the monitoring device on-line data using using photoacoustic spectroscopy principle

经检测,在线监测装置检测示值与本体油离线数据比对的绝对误差和相对误差均不满足Q/GDW 10536—2021 标准测量误差要求。

为进一步分析查找问题原因,将测量周期设定为1 h,并启动在线监测装置的脱气测量流程,装置可正常测量,乙炔体积分数3 次测量结果分别为7.01 μL/L、7.47 μL/L 和8.18 μL/L,其他气体测试值与之前测量值基本一致,装置运行正常。由于该在线监测装置每个模块之间相互独立,某个模块故障不会影响其他模块正常工作[16],据此分析在线监测装置故障原因应为乙炔传感器通信故障。

4.2.2 故障原因验证

将该在线监测装置与工作站通信连接,现场查阅后台,显示有告警记录。如图5 所示。

图5 乙炔传感器通信故障告警Fig.5 Communication fault alarm of acetylene sensor

综合以上结果判断,在线监测装置出现问题的原因为乙炔传感器通信故障[17-18]。

为进一步验证在线监测装置运行故障原因,利用标准油样对在线监测装置进行通信故障模拟验证试验。步骤如下:

1)在保持乙炔传感器板电源供电的情况下,切断乙炔通信连接,用标准油样(乙炔体积分数0.77 μL/L)进行检测。检测结果中乙炔数值显示为0,并出现“乙炔板通信断开”告警。

2)恢复通信后,检测结果乙炔体积分数数值为0.42 μL/L。

综合以上分析结果判断,验证结果和运行故障原因排查一致。

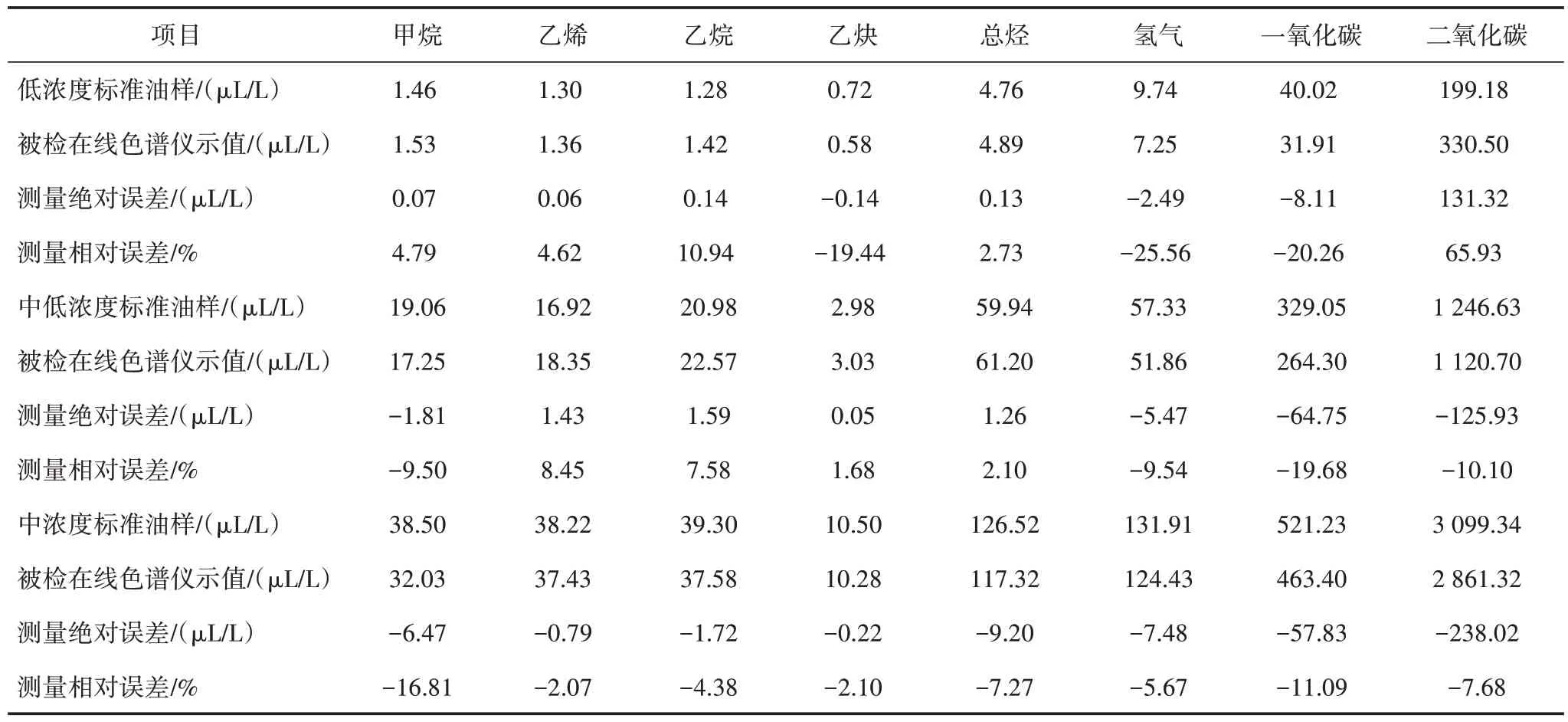

对该在线监测装置进行维护后,重新采用低、中低、中浓度标准油样进行检测[14-15]。本次检测采用不回油方式(试验用油回收至废油桶),现场依次将低浓度、中低浓度、中浓度标准油样储油罐连接至光声光谱原理在线监测装置进行检测。每个浓度标准油样检测3 次,共计6 h,检测结果以第3 次示值为准。同时,从3 个油罐的取样口分别对标准油样进行取样,用实验室离线色谱仪进行检测。

检测完成后将标准油样(实验室离线色谱仪检测示值)与光声光谱原理在线监测装置第3 次检测示值做比较,并计算出绝对误差和相对误差。检测数据如表6 所示。

表6 多浓度标准油样与光声光谱原理在线监测装置检测的数据对比Table 6 Comparison of data between multitude concentration standard oil samples and online monitoring device using photoacoustic spectroscopy principle

经检测,光声光谱原理在线监测装置示值与标准油样(实验室离线色谱仪检测示值)数据比对的绝对误差和相对误差均符合Q/GDW 10536—2021 标准测量误差要求。

5 故障原因分析及优化建议

5.1 气相色谱原理在线监测装置

气相色谱原理在线监测装置色谱柱和检测器集成为检测模块,检测器采用半导体气体检测技术和惠斯登电桥方式进行检测。由于装置在运行过程中会逐渐消耗检测器中的金属氧化锡,导致检测器老化损坏,从而引起检测准确性下降。

除此之外,气相色谱原理在线监测装置油气分离模块采用真空泵脱气,脱气泵的寿命约10 000 次;装置载气采用空气发生器的方式,由空气压缩机、过滤装置和不锈钢气罐组成,空气压缩机一次产生的载气压缩到气罐后的压力能满足7~8 次检测需求,当检测次数达到5 000 次时,需要更换过滤装置中的干燥剂。而当装置的这些部件运行次数超过寿命时或者损坏时,装置不能及时发出告警提示,导致当装置出现异常时,运维人员不能及时把握装置的运行状态,从而影响对装置检测结果的判断[19]。

建议后期通过优化制造工艺实现标气自校验功能,当检测数据异常时,装置能及时发出告警。同时还可将载气压力欠压、检测器故障、脱气泵损坏等影响装置安全运行的因素列入装置告警清单,当装置出现异常时及时响应,并发出醒目提示,提醒运维人员对装置进行维护。

5.2 光声光谱原理在线监测装置

由于该在线监测装置内每种气体传感器都是单独的测量模块,每个模块之间相互独立,某个模块故障不会影响其他模块正常工作。所以当某一组分传感器通信发生故障,装置依然运行且能上传数据结果,但该组分结果会显示为0;同时该传感器通信故障告警信息也不会传入后台,这就导致运维人员对装置检测结果出现误判,从而影响主设备的安全运行[20]。

建议该在线监测装置后期优化制造工艺,完善装置告警功能。如存在“故障”时,检测数据以9 999或-9 999 等显著异常数据持续传送后台提示运维人员,或者在主控后台启用声光报警装置。同时增加仪器自校验功能,装置定期进行自校验,当检测数据异常时,发出异常告警,并将异常信息上传至后台。

6 结束语

变压器油色谱在线监测装置在国内各变电站已经得到广泛的应用,但目前装置自身还存在诸多问题。针对在线监测装置出现的典型性故障情况进行分析,提出合理的优化及改进建议,旨在更好地对在线监测装置进行运行维护,保证在线监测装置正常和稳定运行。