W/C3N4@陶土复合材料光催化降解乳化液废水

田玲, 黄祖强, 张武相, 张燕娟, 胡华宇

(广西大学 化学化工学院, 广西 南宁 530004)

0 引言

乳化液中一般含有基础油、表面活性剂、添加剂和水等成分,具有润滑、冷却和清洗的功能,常用于切削、研磨、锻造等金属加工过程[1-2]。但随着乳化液使用一段时间后,其酸碱度和成分会发生改变,更换下来的乳化液废水中杂质较多且成分复杂,对环境造成严重污染,乳化液废水经处理后形成的碳排放量已被公认为世界前十大碳排放量之一。乳化液废水中的表面活性剂,因其特殊的亲水亲油结构,能够将水与油紧密的结合形成界面膜,使乳化液废水更加稳定。目前常采用浮选法[3]、吸附-电化学法[4]和重力分离法[5-6]等工艺处理乳化液废水,但上述工艺对设备要求高、降解周期长并且碳排放含量高,所以光催化降解乳化液废水对节能减排具有重要的意义。

氮化碳(C3N4)作为典型的层状聚合物半导体,因其制备成本低和稳定的物化性能,是一种节能减排的优异光催化材料[7-9]。但其电子缺陷和较差的分散性等问题,导致在实际应用中效果不佳[10-11]。为了提高C3N4的光催化活性,研究人员采用金属掺杂、形貌控制等一系列改性方法来解决上述问题。

广西钦州坭兴陶原料是天然黏土类沿海矿泥,含有海洋生物有机质和矿物组分。课题组采用机械活化技术对坭兴陶原料进行预处理,再进行生物矿化以重整其物相和晶型结构,经高温烧制后获得具有自极化效应并产生表面电场和可释放远红外线的陶土基材料[12-13]。

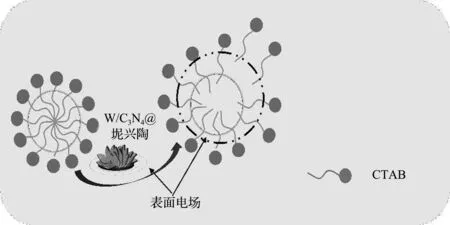

本文中针对具有表面电场功能的陶土能够静电吸引乳化液界面膜的特点[14-15],提出将掺杂金属钨(W)的C3N4负载到陶土材料上(W/C3N4@陶土复合光催化材料),通过模拟乳化液废水的成分,探究降解过程中pH、催化反应时间和重复性等因素对其破乳和光催化效果的影响,使乳化液废水达到排放标准,为节能减排提供技术和理论支持。

1 实验部分

1.1 材料、试剂与仪器

实验用材料包括:基础油[C6H5O6(C18H37NO3),上海阿拉丁生化科技股份有限公司]、十六烷基三甲基溴化铵(C19H42BrN,简称CTAB,上海阿拉丁生化科技股份有限公司)、三聚氰胺(C3H6N6,上海阿拉丁生化科技股份有限公司)、三氧化钨(WO3,上海阿拉丁生化科技股份有限公司)、坭兴陶陶土原料(广西钦州康宜盛坭兴陶制作有限公司提供)。

实验用仪器包括:氙灯光源系统(CEL-LAX500型,北京中教金源科技有限公司)、多位光化学反应仪(CEL-LAB500型,北京中教金源科技有限公司)、总有机碳分析仪(Multi N/C2100型,德国耶拿公司)、斜纹铜网(0.9 μm,维佳金属网业有限公司)。

1.2 实验方法

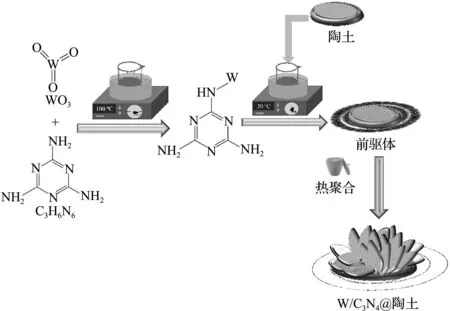

1.2.1 W/C3N4@陶土复合光催化材料的制备及表征

采用水热法制备W/C3N4@陶土复合光催化材料,具体制备流程如图1所示。将C3H6N6(1.250 g)、WO3(0.027 g)和60.0 mL蒸馏水一起加入烧杯,在100 ℃的水浴锅中进行加热搅拌30 min,获得共聚物,然后在烧杯中加入1.080 g的陶土,在100 ℃下持续搅拌30 min,关闭搅拌,自然冷却至室温后,共聚物将会沉积在陶土表面,得到前驱体。随后将前驱体放置在100 ℃的烘箱中24 h后干燥。将干燥后的前驱体放置在马弗炉中,空气气氛下500 ℃加热3 h(升温速率为2 ℃/min),最终得到W/C3N4@陶土。

图1 W/C3N4@陶土的制备流程Fig.1 Flow chart of preparation of W/C3N4@ceramic

1.2.2 模拟乳化液的配制

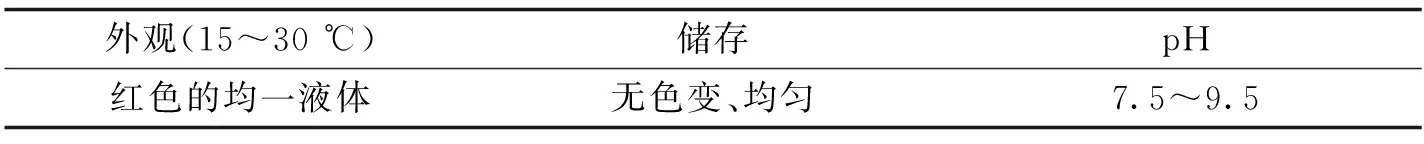

45 ℃水浴搅拌的条件下,在1 L蒸馏水中,加入0.5 g基础油、0.5 g的CTAB阳离子表面活性剂和1 mL油红,持续搅拌至完全溶解,混合均匀,得到质量浓度为500 mg/L的模拟乳化液废水。对模拟乳化液废水进行外观、储存和pH值的测定,模拟乳化液的水样指标见表1,符合乳化油的行业标准SHT0356—1992,可以用于试验。

表1 模拟乳化液废水的水样指标Tab.1 Water sample index of simulated emulsion

1.2.3 W/C3N4@陶土复合光催化材料对乳化液废水的光催化反应性

量取20 mL的模拟乳化液废水置于50 mL的光催化管中,初始溶液的pH通过NaOH和HCl溶液调节。称取0.02 g光催化材料置于光催化管中,加入转子。在光化学反应仪中,配备可过滤可见光的滤波片,循环水系统维持反应体系恒温25 ℃,光源为500 W的汞灯。将光催化管批量放到光化学反应仪中,开启磁力搅拌并且打开光源,观察模拟乳化液废水的油水分离现象,每隔30 min取样,测定其油水分离效率。

将光催化破乳后的溶液采用斜纹铜网(0.9 μm)筛选表面的浮油,进行油水分离后,剩下的溶液(含部分溶解性油和表面活性剂)在黑暗条件下搅拌30 min后打开光源,每隔30 min取样,采用5.0 mL的注射器吸取溶液后使用0.22 μm滤膜过滤,测定反应时间、pH和重复性对水样中总有机碳(total organic carbon, TOC)去除率的影响。

1.3 分析方法

1.3.1 W/C3N4@陶土复合材料的表征分析

采用Sigma 300型扫描电子显微镜-能谱仪(SEM-EDS)对样品形貌进行观察。在SmartLab X射线衍射仪(XRD)上使用Ni滤波器和Cu靶记录样品的晶体结构(扫描范围为10°~40°,速率为5(°)/min)。使用傅里叶变换红外光谱仪(FT-IR)分析样品的表面官能团。采用K-Alpha+ X-射线光电子能谱仪(XPS)测定样品的表面化学性质(校准标准:C 1s为284.8 eV)。

1.3.2 油水分离效率

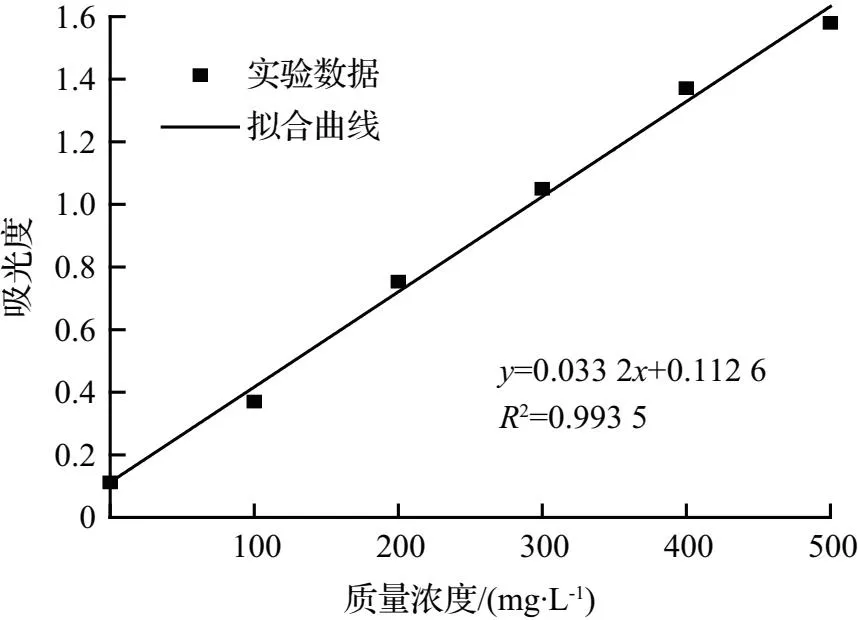

① 标准曲线。在 6 支 20 mL 比色管里配制质量浓度分别为 0、100、200、300、400、500 mg/L的模拟乳化液废水,选用紫外可见分光光度计(乳化液的吸收波长为 225 nm[16])测定其吸光度并绘制标准曲线(图2)。乳化液的标准曲线方程为y=0.033 2x+0.112 6,相关系数为0.993 5。

图2 模拟乳化液的标准曲线 Fig.2 Standard curve for simulated emulsion

② 油水分离效率的计算。

油水分离效率η的计算公式为

η=(A0-A1)/A0×100%,

(1)

式中:A0为乳化液模拟废水的初始吸光度;A1为反应后乳化液模拟废水的吸光度。

1.3.3 TOC去除率

采用TOC分析仪测定乳化液模拟废水被降解后的去除率,计算公式为

TOC=(C0-C1)/C0×100%,

(2)

式中:TOC为去除率;C0为模拟乳化液废水的初始TOC浓度;C1为反应后乳化液模拟废水的TOC浓度。

2 结果与讨论

2.1 W/C3N4@陶土复合光催化材料表征分析

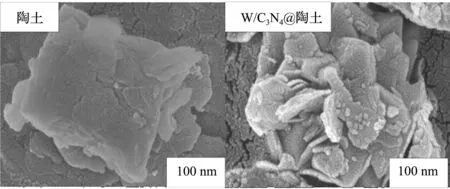

2.1.1 SEM分析

陶土和W/C3N4@陶土的SEM图像如图3所示,从图3可见,陶土为光滑的平面结构;W/C3N4在陶土上原位生长,具有花瓣状片层结构的W/C3N4分散并固定在陶土表面,增大比表面积,提高活性位点,有利于提高太阳光的利用率。

图3 陶土和W/C3N4@陶土的SEM图像Fig.3 SEM images of ceramic and W/C3N4@ceramic

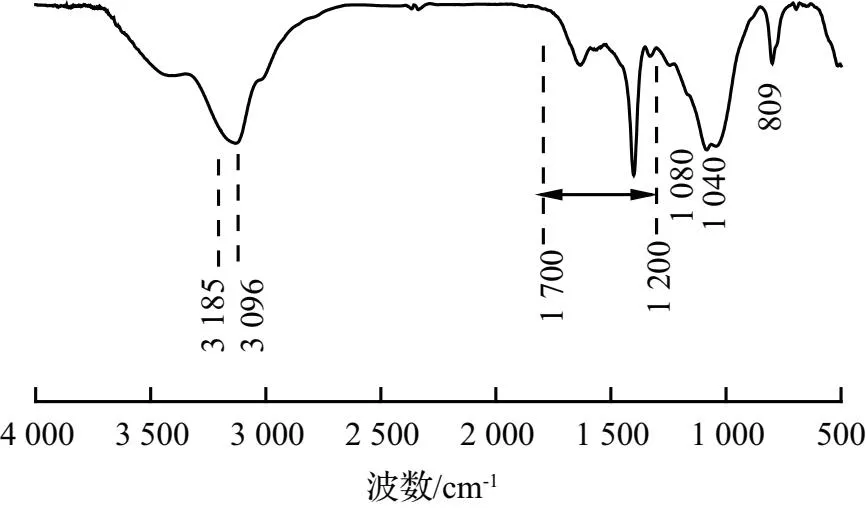

2.1.2 FT-IR分析

W/C3N4@陶土的FT-IR图谱如图4所示。从图4可见,在波数为3 185~3 096 cm-1有宽的N—H拉伸吸附峰,表明存在NH基团和/或NH2基团;在波数为809、1 700~1 200 cm-1处的峰分别显示了三嗪单元的存在和C—N杂环的典型拉伸振动,表明C3N4纳米片成功生成并且表面的官能团在生成的过程中未被破坏。此外,在波数为1 080~1 040 cm-1处的吸附峰是Si—O—C的伸缩振动,是由氮化碳中的孤对电子C与陶土中的Si—O形成Si—O—C共价键形成的,可以证明,氮化碳纳米片保留了与原体氮化碳相同的平面结构,并成功锚定在陶土上。

图4 W/C3N4@陶土的FT-IR图谱Fig.4 FT-IR diagram of W/C3N4@ceramic

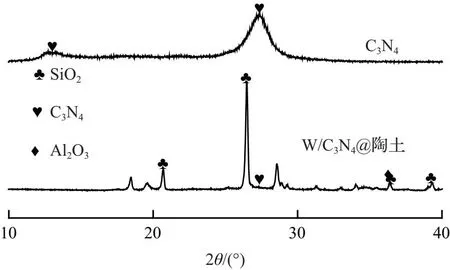

2.1.3 XRD谱图

C3N4和W/C3N4@陶土的XRD谱图如图5所示。从图5可见,纯氮化碳分别在衍射角13.1°、27.7°出现2个主要的衍射峰,对应为(100)、(002)晶面(JCPDS编号87—1526)[17]。在衍射角13.1°处的弱衍射峰可归因于面内结构堆积基序。衍射角27.7°处的强衍射峰可归因于CN骨架的层间叠加结构,是 (002)晶面沿c轴周期性堆叠的层数。W/C3N4@陶土复合材料在衍射角27.7°的衍射峰明显减小,说明氮化碳块状结构成功分散形成纳米片;而W/C3N4@陶土材料在衍射角13.1°处的弱峰基本消失,这是由于陶土材料的强衍射峰将其淹没导致的。钨掺杂到复合材料中,因为其质量分数较少,所以未能在XRD谱图中体现。

图5 C3N4和W/C3N4@陶土的XRD谱图Fig.5 XRD patterns of C3N4 and W/C3N4@ceramic

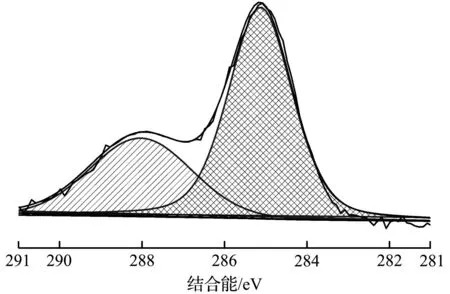

2.1.4 XPS图谱

氮化碳和W/C3N4@陶土的C 1s和N 1s的XPS谱图如图6所示。从图6可见,结合能为288.3、284.8 eV的2个峰分别是芳香环上附着在NH2基团的sp2C原子和C=C/氰基。N 1s光谱中结合能为398.7、397.8 eV处可分为2个峰,分别对应三嗪环上的N—H键和sp2N原子。W/C3N4@陶土材料中N—H含量较初始块体氮化碳显著降低,说明氢键发生断裂。上述结果可以揭示氮化碳中的氢键能够被陶土自发极化效应产生的微电场迅速吸引并且俘获,促进其分散性,使氮化碳由块状结构转变为纳米片状结构。

(a) W/C3N4@陶土的C 1s

2.2 油水分离

2.2.1 油水分离效率

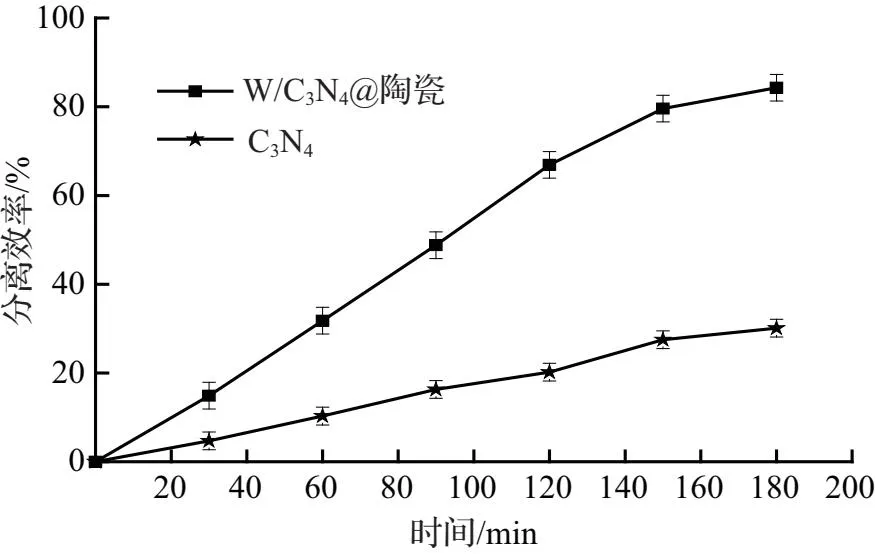

复合光催化材料用量为20 mg/L,模拟乳化液废水的质量浓度为500 mg/L,在可见光反应器中开光搅拌。通过TOC去除率测定不同时间下氮化碳和W/C3N4@陶土复合光催化材料对模拟乳化液废水的油水分离效率,结果如图7所示。由图7可见,随着反应时间的延长,W/C3N4@陶土复合光催化材料对模拟乳化液废水的油水分离效率随之增大,反应时间到180 min后,利用乳化液的吸光度,经计算得到其油水分离效率达到84.3%,而氮化碳的油水分离效率仅为30.1%。这是由于W/C3N4@陶土复合光催化材料首先通过静电引力作用吸附表面活性剂到其表面,再利用其光催化活性进行降解,从而破坏乳化液的稳定性,因此达到破乳的目的[15]。

图7 C3N4和W/C3N4@陶土对油水分离效率的影响Fig.7 Effect of C3N4 and W/C3N4@ ceramic on oil-water separation efficiency

2.2.2 油水分离现象

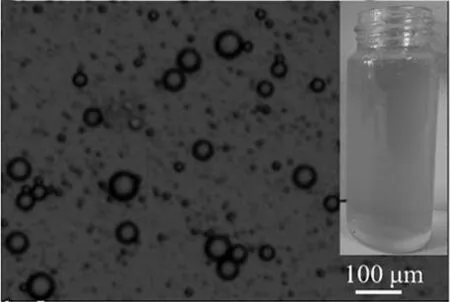

观察模拟乳化液废水的油水分离表观现象,并采用光学显微镜进一步探究破乳前后添加油红的模拟乳化液废水的微观结构,光催化降解前后的模拟乳化液废水如图8所示。

(a) 微观结构乳化液模拟废水

图8(a)为破乳前的原始模拟乳化液废水,在光学显微镜下成像的油滴数量较多且油滴颗粒较大,试管中则为均一稳定的红色乳化液。图8(b)为破乳后的模拟乳化液废水,在试管中有油滴黏附在瓶壁且大量油滴聚合在一起,将表面的浮油去除后,试管中红色溶液变浅,光学显微镜观察油水分离后的模拟乳化液废水,发现其微观结构中的油滴数量较少且油滴颗粒较小。上述分析表明W/C3N4@陶土复合光催化材料能降解表面活性剂,破坏模拟乳化液废水的油水界面,油滴在没有表面活性剂的存在下将会团聚为浮油,油水分离后,剩余的模拟乳化液废水中仍含有微量的溶解油和表面活性剂,所以需要进一步光催化降解,以达到废水排放标准。

2.3 光催化降解

2.3.1 反应时间对光催化性能的影响

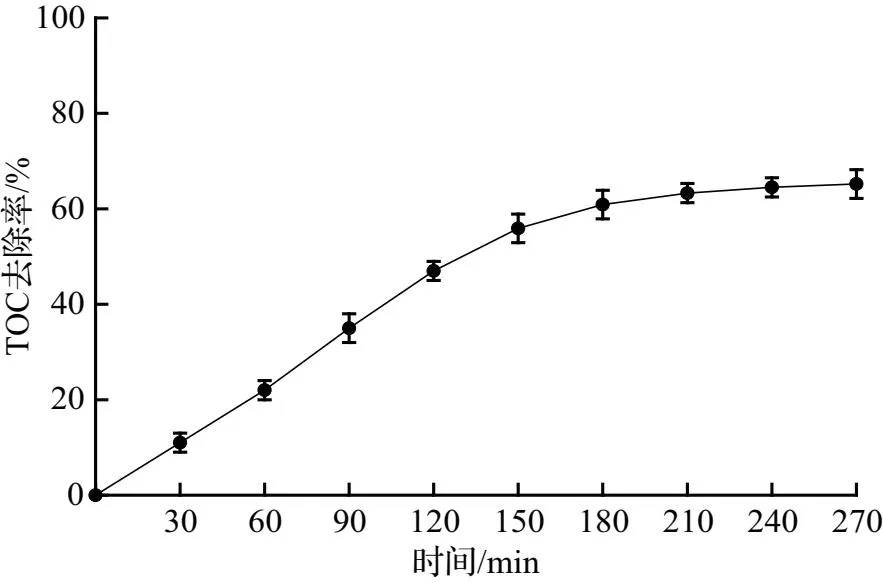

通过TOC分析反应时间对油水分离后乳化液模拟废水的去除率影响效果,结果如图9所示。随着反应时间的延长,复合光催化材料W/C3N4@陶土对模拟乳化液废水的去除率增加。油水分离后模拟乳化液废水的初始TOC质量浓度为70.62 mg/L,当反应时间达到180 min时,其TOC去除率为61.9%(TOC质量浓度为29.25 mg/L),所以模拟乳化液废水能够达到排放标准(废水处理站排放标准为TOC质量浓度小于50 mg/L[18-19])。反应初始阶段,光照产生大量的超氧自由基和羟基自由基,使复合光催化材料W/C3N4@陶土对模拟乳化液废水的去除率持续增加,但是随着反应时间继续进行到180 min后,溶液中污染物的浓度会降低,导致反应活性逐渐减弱。综合以上结果,最佳催化反应时间为180 min。

图9 反应时间对催化效果的影响Fig.9 Influence of reaction time on catalytic effect

2.3.2 降解动力学

W/C3N4@陶土催化降解乳化液模拟废水的伪一级动力学拟合曲线如图10所示。从图10可见,ln(Ct/C0)对时间(0~180 min)的拟合数据是线性的,相关系数R2= 0.992 9,说明W/C3N4@陶土对乳化液模拟废水的降解符合一级动力学模型,并且其表观速率常数k为0.005 5 min-1。

图10 W/C3N4@陶土催化降解乳化液模拟废水的伪一级动力学拟合曲线Fig.10 Pseudo-first-order kinetic fitting curve of simulated emulsion wastewater catalyzed degradation of W/C3N4@ceramic

2.3.3 pH对光催化性能的影响

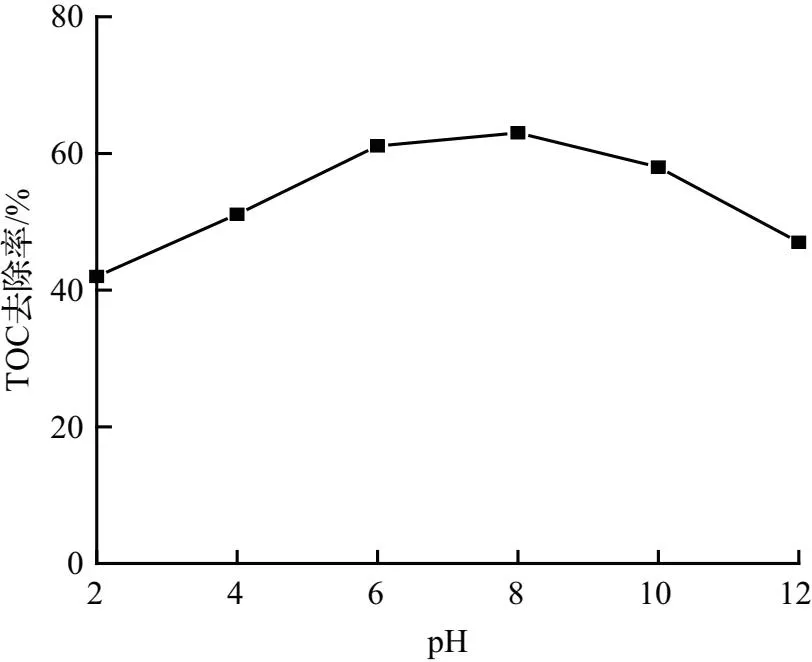

初始溶液的酸碱度是影响光催化效果的重要因素。催化材料的表面电荷和模拟乳化液废水中溶解油的存在形式会因pH的变化而改变,进而影响活性物种对目标污染物的降解效果。pH对催化效果的影响如图11所示。由图11可以看出复合光催化材料W/C3N4@陶土对油水分离后乳化液模拟废水的TOC去除率在pH为6~8时效果最佳,在pH小于4或者pH大于10时,降解效果较差。原因可能是:在酸性或者碱性过强条件下,H+和OH-会对复合光催化材料的静电吸附性产生屏蔽作用[20-21],使模拟乳化液废水在复合光催化材料上的吸附位点减少,进而降低其光催化降解效果。

图11 pH值对催化效果的影响Fig.11 Effect of pH on catalytic effect

2.3.4 重复性

图12所示为W/C3N4@陶土复合材料对模拟乳化液废水5次循环降解的TOC去除率。在最佳实验条件下,W/C3N4@陶土对模拟乳化液废水连续进行5次循环降解。

图12 循环次数对总有机碳去除率的影响Fig.12 Effect of the number of cycles on the removal rate of total organic carbon

从图12中可以看出,随着循环次数的增加,W/C3N4@陶土对模拟乳化液废水的TOC去除率逐渐降低,但降低过程缓慢,第5次重复使用的光催化材料对模拟乳化液废水的TOC去除率仍能达到60%以上,较初始降解效果仅降低1.8%,说明经过5次循环使用的W/C3N4@陶土材料光催化效果仍较好,其结果可能是因为材料内部结构形成的Si—O—C键具有稳定性,没有造成实验过程中的损耗,因此W/C3N4@陶土材料可以进行至少5次的循环实验且较为稳定。

2.3.5 降解机制

W/C3N4@陶土复合光催化材料降解乳化液的机制如图13所示。表面活性剂能降低油和水的表面能,形成界面膜,使乳化液更加稳定。但是W/C3N4@陶土光催化材料对CTAB(阳离子表面活性剂)具有静电引力作用,能够光催化降解CTAB,从而打破表面活性剂与油分子间的界面作用,破坏模拟乳化液废水的稳定性,从而达到破乳的目的。油水分离后,溶液中表面的大分子浮油被物理筛选,W/C3N4@陶土复合光催化材料产生的空穴和电子能够通过光催化继续降解模拟乳化液废水中余下的溶解油和表面活性剂,最终将剩余的污染物矿化为CO2和H2O分子。其中可能产生的反应步骤总结如下:

图13 光催化降解乳化液的机制Fig.13 Mechanism diagram of photocatalytic degradation of emulsion

3 结论

制备W/C3N4@陶土复合材料用于光催化降解模拟乳化液废水,以TOC去除率和油水分离效率为评价指标,分析复合材料对乳化液的降解净化能力,结果如下:

① 对制备的W/C3N4@陶土复合材料进行表征分析。SEM结果显示花瓣状W/C3N4纳米结构可以增大材料的比表面积,从而提高活性位点;FT-IR表明,W/C3N4通过Si—O—C键结合到陶土表面;XRD和XPS分析表明,陶土将氮化碳块状结构成功剥离为2D纳米片状结构。

② W/C3N4@陶土复合材料能有效破坏模拟乳化液废水的界面膜,降低乳化液的稳定性,实现油水分离的目的。在模拟乳化液pH = 7、反应时间为180 min的处理条件下,W/C3N4@陶土复合光催化材料能有效破坏乳化液的界面膜,降低乳化液稳定性,达到破乳的目的,其油水分离效率为84.3%。将大分子浮油去除进行油水分离后,在光学显微镜下可以观察到乳化液模拟废水的微观结构,发现其油滴数量变少;W/C3N4@陶土复合光催化材料继续对乳化液模拟废水中剩余的溶解油和表面活性剂进行光催化降解其TOC的去除率为61.9%,达到乳化液废水的排放标准;降解动力学分析表明,对模拟乳化液废水的降解符合伪一级动力学模型;经5次重复降解实验,W/C3N4@陶土材料性能仍十分稳定。以上结果说明,通过表面电场调控生长的复合光催化材料对模拟乳化液废水的净化效果优异,是最绿色、最经济的的技术途径,推动水环境的减污降碳工作进入新发展阶段。