碱激发污泥灰-偏高岭土胶砂孔结构与强度关系

贺盛, 杨红涛, 韦海浪, 覃当麟, 于鹏,3,4*

(1.广西大学 土木建筑工程学院, 广西 南宁 530004;2.广西博世科环保科技股份有限公司, 广西 南宁 530007;3.广西防灾减灾与工程安全重点实验室, 广西 南宁 530004;4.工程防灾与结构安全教育部重点实验室, 广西 南宁 530004;5.广西博测检测技术服务有限公司, 广西 南宁 530007)

0 引言

市政污泥是污水处理过程中的主要副产物,我国每年产生湿污泥超过6 000万t,其内部含有大量的水分、重金属、有机污染物及致病菌,若处置不当将带来严重危害。我国2021年印发的《“十四五”城镇污水处理及资源化利用发展规划》中明确要求,到2025年城市污泥无害化处置率应达到90%以上,在实现稳定化、无害化前提下,稳步推进资源化利用。污泥建材化利用虽然可以有效处置污泥,但有一些关键瓶颈问题有待解决,如:污泥中的有机物会阻碍水泥水化,降低污泥建材产品强度[1];市政污泥中的重金属可能会浸出渗透到环境中,其在建材产品中的长期稳定性有待评估[2];污泥建材利用的经济效益仅为24~78元/t[3],相比于土地利用收益较小。焚烧处理可有效分解污泥中的有机物、固化部分重金属,同时能利用焚烧的热能发电,是一种有效的污泥处理手段,因此,将污泥焚烧后得到的污泥焚烧灰(简称污泥灰)作为建材实现资源化利用也成为污泥处理处置的研究热点之一[4-7]。

现有研究表明,污泥灰主要成分为SiO2、Al2O3、CaO与P2O5[8],与水泥成分相近。在掺量较小时,污泥灰中的重金属等微量元素可阻碍水泥早期水化,降低砂浆早期强度[9];对于后期,污泥灰有利于强度发展[10]。而在掺量较大时,污泥灰会使水泥基材料力学性能劣化[7, 11],因此,有学者通过碱激发手段提高污泥灰建材强度。在水化方面,碱激发可提高污泥灰的火山灰活性,加快水化速率,进而提高强度[12-13]。在微观结构方面,污泥灰内部的石英、赤铁矿晶体会在碱激发条件下溶解参与反应,生成部分被Fe取代的C-(N)-A-S-H,其微观结构更加密实[14]。在重金属固化方面,碱激发污泥灰地聚物对Cu和Zn的固化率可达96%以上[15-16]。

胶砂作为常见的多孔材料,其孔结构的变化必然会对材料性能产生影响[17]。Wang等[18]对再生混凝土的孔结构与抗压强度进行了测试,发现大孔隙增加是导致混凝土耐久性失效的关键原因。Bharadwaj等[19]利用孔隙率对粉煤灰净浆的性能进行了预测。Jin等[20]通过胶凝材料孔径分布成功预测其抗压强度。赵燕茹等[21]建立了基于孔结构多因素抗压强度模型以描述单面冻融后的混凝土孔结构与抗压强度的关系。郭玉柱等[22]发现蒸养胶砂抗压强度与孔隙率呈现良好的线性关系。段运等[23]建立了双参数模型,可描述冻土区混凝土强度与孔隙率之间的定量关系。

当前污泥灰建材资源化研究关注点主要集中在通过微观形貌、化学成分、物相组成来解释污泥灰建材抗压强度的变化规律,而对于污泥灰建材抗压强度与孔隙特征的定量关系方面的研究较少。本文以污泥灰、偏高岭土与水泥为原料,基于碱激发理论制备碱激发污泥灰-偏高岭土胶砂(简称污泥灰胶砂),探究偏高岭土掺量与碱掺量变化对污泥灰胶砂孔结构及抗压强度的影响,并建立抗压强度与孔结构之间的二元定量关系模型,为从微观层面的孔结构角度定量解释污泥灰胶砂强度的变化提供了一定的参考。

1 实验材料及方法

1.1 原材料

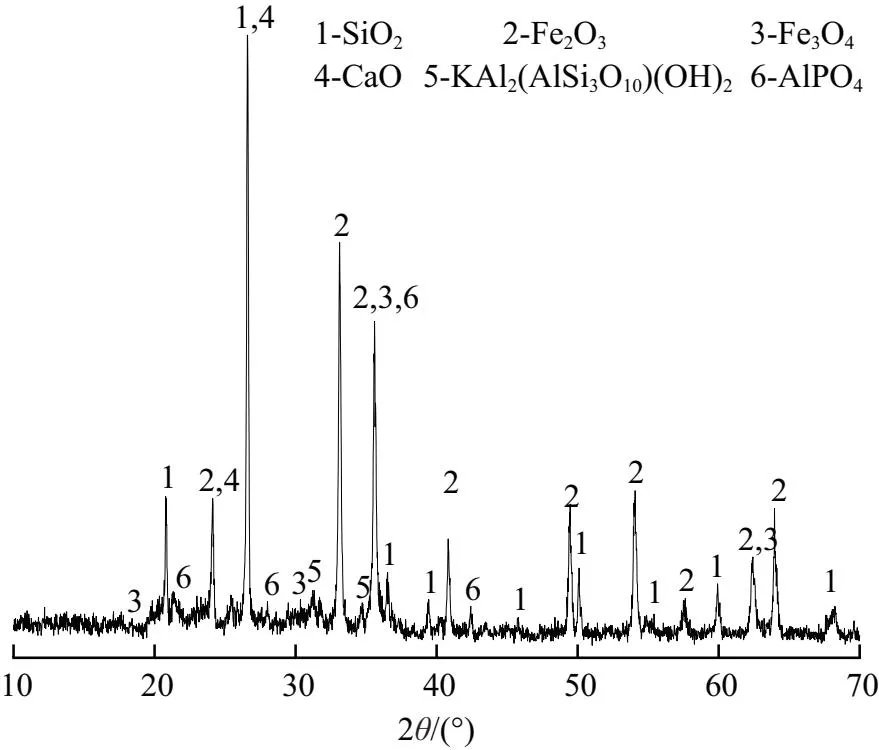

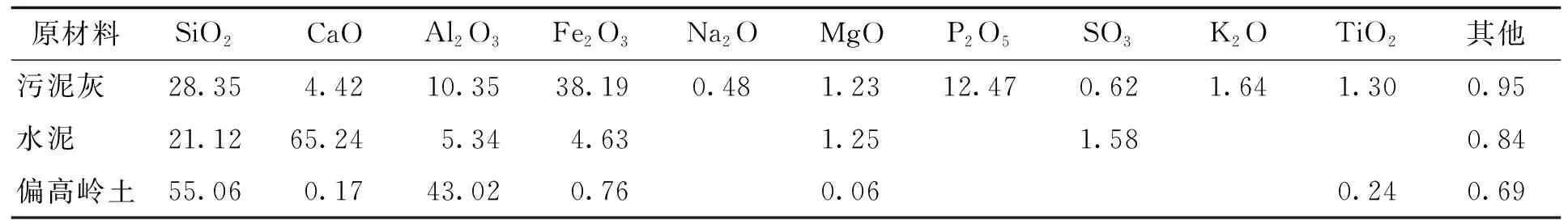

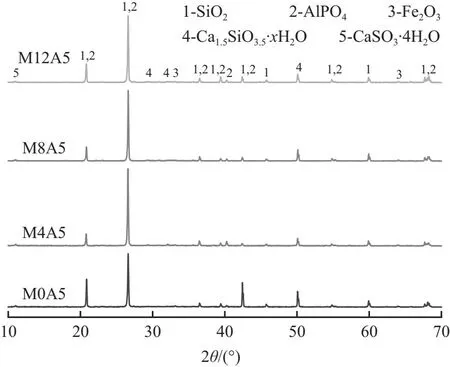

污泥取自广西南宁市西明江污水处理厂,经105 ℃烘干24 h后使用破碎机破碎,再将破碎后的干污泥直接放入800 ℃的马弗炉中恒温焚烧2 h并置于空气中冷却,最后经球磨机在转速为400 r/min粉磨4 min后制得试验所用污泥灰。经检测,该污泥灰密度为2.844 g/cm3,过孔径为80 μm方孔筛筛余量小于10%。试验所用水泥为海螺水泥公司生产的P·O 42.5普通硅酸盐水泥。污泥灰、水泥与偏高岭土的化学组分的质量分数见表1,试验用污泥灰的XRD谱图如图1所示。

图1 污泥灰的XRD谱图Fig.1 XRD pattern of sewage sludge ash

表1 污泥灰、水泥与偏高岭土的化学组分的质量分数Tab.1 Chemical compositions of the sewage sludge ash, cement and metakaolin %

试验用砂为厦门艾思欧标准砂有限公司生产的砂。使用NaOH对水玻璃模数进行调配,制成模数为1.8的碱激发剂。减水剂使用蓝科环保净水材料厂生产的聚羧酸减水剂。试验用水为自来水。

1.2 配合比及试样制备

试验过程参考《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2021)[24]制备污泥灰胶砂,水胶比取0.5,胶砂质量比为1∶3。为了达到消纳污泥的目的,试验选取掺量质量分数为40%的污泥灰胶砂作为基准组,以偏高岭土分别取代部分污泥灰作为试验组进行试验,同时,控制碱掺量的变化,试验具体配合比见表2。

表2 试验配合比Tab.2 Experiment mix proportions %

将上述原料搅拌均匀后,倒入尺寸为40 mm×40 mm×160 mm(长度×宽度×高度)的三连模具中抹平,置于室温下自然养护1 d后拆模,放入标准养护室内养护至3、7、28 d以测试对应龄期的抗压强度。

1.3 试验方法

分别对不同偏高岭土掺量与不同碱掺量下养护28 d的胶砂试样进行了抗压强度、扫描电子显微镜(SEM)、X射线衍射(XRD)、傅里叶变换红外光谱(FTIR)及压汞(MIP)试验。使用全自动抗折抗压一体机(DYE-300型)对试样的抗压强度进行测试。通过扫描电子显微镜(S-4300N型)观察样品的微观形貌。采用X射线衍射仪(D8 ADVANCE型)对胶砂的物相组成进行检测,扫描速度为4(°)/min。采用傅立叶红外变换光谱仪(FTIR-1500型)对胶砂的化学官能团进行检测,扫描波数为500~4 000 cm-1。胶砂的孔隙结构由全自动压汞仪(IV 9500型)进行检测。

2 结果与讨论

2.1 抗压强度

不同偏高岭土掺量与不同碱掺量下污泥灰胶砂3、7、28 d的抗压强度如图2所示。由图2可见,在碱掺量质量分数为5%时,M4A5、M8A5与M12A5试样的28 d抗压强度较其3 d抗压强度增长了43.44%、46.13%、56.54%;而当碱掺量达到20%时,分别增长了17.48%、16.40%、18.71%。可见,污泥灰胶砂的后期抗压强度发展受到碱掺量限制。碱掺量越大,后期抗压强度发展越缓慢,原因是碱掺量的增加可以增加水化体系中的OH-含量,当OH-过量,前驱体表面逐渐泛碱,阻碍前驱体后续溶解,导致其水化速度减缓,从而使污泥灰胶砂28 d抗压强度降低。

图2 不同偏高岭土掺量与不同碱掺量下污泥灰胶砂抗压强度Fig.2 Compressive strengths of sludge ash mortar with different contents of metakaolin and alkali

在相同偏高岭土掺量下,随碱掺量提高,污泥灰胶砂的3、7、28 d抗压强度均呈现出先降低后提高的趋势,分别在碱掺量为5%、15%时出现最大值和最小值。因为碱掺量增加,也为水化体系引入了更多的活性SiO2,释放出更多[SiO4]4-,所以有利于促进水化产物的生成。当碱掺量超过一定临界值,引入更多活性SiO2而产生的有利影响超过了碱掺量过高产生的负面影响,污泥灰胶砂的抗压强度开始出现小幅度增长现象。当偏高岭土掺量为12%时,28 d抗压强度降幅最大,达48.42%。碱掺量继续从15%增加至20%,污泥灰胶砂28 d抗压强度小幅提高,增幅均在20%以下。

在相同碱掺量下,随偏高岭土掺量增加,污泥灰胶砂的3、7、28 d抗压强度均呈现增大趋势。碱掺量质量分数为5%时,随偏高岭土掺量提高,污泥灰胶砂抗压强度增幅最大,碱掺量5%污泥灰胶砂的抗压强度见表3。碱掺量质量分数为5%、偏高岭土掺量质量分数为12%(M12A5) 的污泥灰胶砂 28 d抗压强度最高,达57.80 MPa,较对照组 (M0A5) 强度提高了75.74%。偏高岭土火山灰活性较强,含有质量分数分别为55.06%、43.02%的的SiO2与Al2O3,而污泥灰的SiO2与Al2O3质量分数仅有28.35%与10.35%,因此使用偏高岭土代替污泥灰更有利于水化反应进行。经碱激发后,偏高岭土提供了较多活性[SiO4]4-和[AlO4]5-,可促进硅酸盐与铝酸盐生成,使得污泥灰胶砂的强度提高。

表3 碱掺量5%时污泥灰胶砂的抗压强度Tab.3 Compressive strength of sludge ash mortar at 5% alkali content

2.2 微观形貌

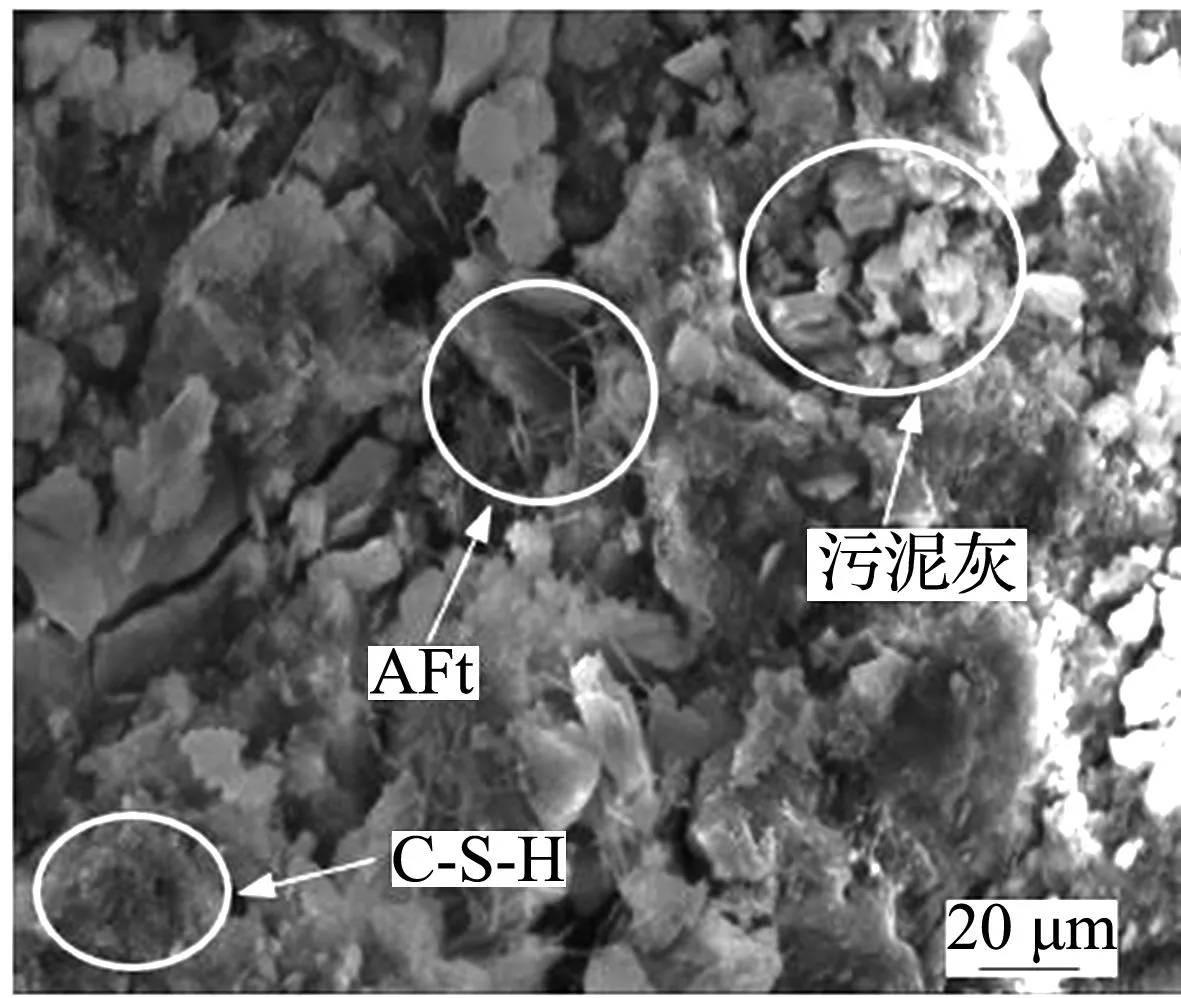

不同配合比下28 d龄期污泥灰胶砂的微观形貌如图3所示。由图3中可以观察到,随着偏高岭土掺量的增加,污泥灰胶砂的微观形貌变得更加致密。M4A5与M8A5试样的SEM图像可以观察到有较多孔洞及裂纹;M12A5试样的SEM图像中有大块的致密结构,这也解释了随偏高岭土掺量增加,污泥灰胶砂抗压强度提高的现象。随着碱掺量增加,污泥灰胶砂的微观形貌逐渐变得疏松多孔,M12A15试样的SEM图像中存在较多的孔隙。当碱掺量为10%时,可以观察到较明显的裂纹;当碱掺量增加到20%时,裂纹明显增多,这可能是由于随碱掺量增加,污泥灰胶砂早期水化放热增多,冷却时会产生较多裂缝。同时,与M12A15相比M12A20的微观结构更加致密,也反映了抗压强度小幅上升的原因。

(a) M4A5

从图3中还可以观察到絮状的C-S-H凝胶、少量针状AFt晶体、层状的Ca(OH)2晶体以及未完全水化的不规则污泥灰颗粒。污泥灰颗粒附着在表面导致黏结性较差,使得污泥灰胶砂微观结构较为疏松。

2.3 物相组成

28 d龄期污泥灰胶砂试样的不同配合比下污泥灰胶砂XRD谱图如图4所示。由图4可知,污泥灰胶砂试样的物相组成相似,主要物相包括SiO2、AlPO4、Fe2O3、Ca1.5SiO3.5·xH2O与CaSO3·4H2O。其中,SiO2与Fe2O3也为污泥灰中的主要物相,表示污泥灰胶砂中存在部分未参与水化的污泥灰,与SEM可以观察到污泥灰颗粒相互印证。XRD检测出AlPO4,是由于本试验所用污泥灰的主要成分中,P2O5较多,质量分数占比为12.47%,而研究表明水泥水化过程中PO43-会吸附于硅酸三钙(C3S)上,阻碍C3S溶解,影响胶凝材料的初凝和终凝时间[25-27],但在后期整体水化作用几乎不受影响[27]。

(a) 不同偏高岭土掺量

随偏高岭土掺量增加,Ca1.5SiO3.5·xH2O的衍射峰增强,说明污泥灰胶砂水化程度随之提高,从而使得污泥灰胶砂抗压强度提高。当碱掺量增加时水化产物的衍射峰强度下降,SiO2、Fe2O3的衍射峰强度略有增加,表示碱掺量提高时,污泥灰胶砂的水化受到抑制,未反应的污泥灰增多,证实了污泥灰胶砂抗压强度下降的情况。

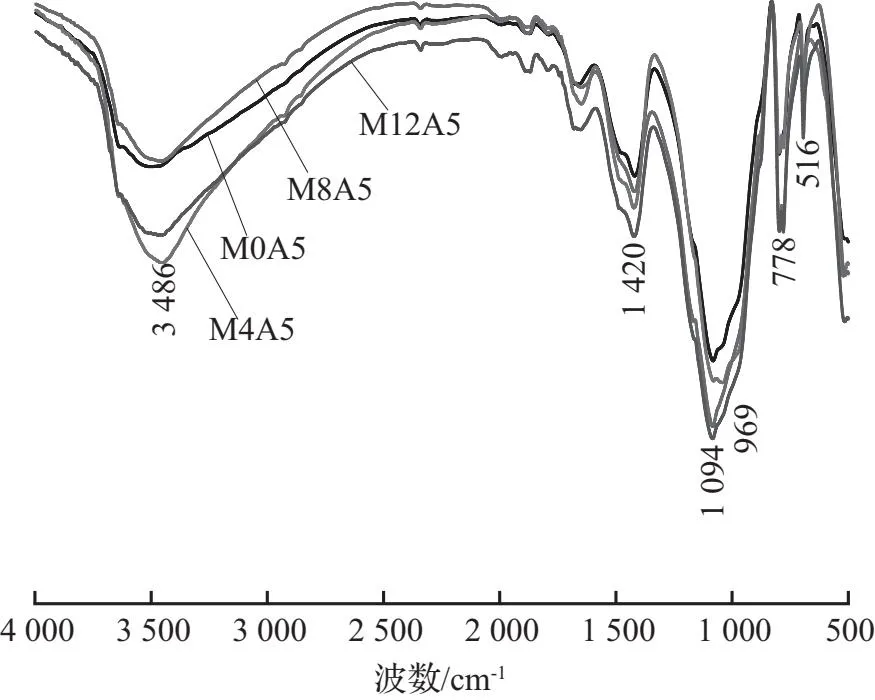

2.4 官能团构成

不同配合比下污泥灰胶砂的FTIR谱图如图5所示。由图5可见,各组污泥灰胶砂试样FTIR曲线吸收峰所在波段大致相似,表示在不同配合比下,污泥灰胶砂的主要水化产物基本相同。红外光谱图上主要出现5个吸收峰,波数分别为516、778、1 094、1 420、3 486 cm-1。波数516 cm-1处的吸收峰代表Si—O基团,778 cm-1波段的吸收峰与[AlO4]5-有关,1 094 cm-1为钙矾石的吸收峰,而附近的969 cm-1处为C-A-S-H中Si—O不对称振动引起的特征吸收带,1 420 cm-1是由CO32-弯曲振动及不对称伸缩振动引起的吸收峰,3 486 cm-1是由OH-伸缩振动引起的吸收峰,证明产物中存在结合水。

(a) 不偏高岭土掺量

经对比发现,M12A5组污泥灰胶砂红外光谱的吸收峰相对其他组较强。当碱掺量质量分数为5%时,随着偏高岭土掺量的增加,波数1 420 cm-1处的吸收峰增强,说明污泥灰胶砂的碳化程度逐渐加深;778、969、1 094 cm-1处吸收峰提高表示C-A-S-H、钙矾石等水化产物含量也逐渐提高。当偏高岭土掺量质量分数为12%时,随碱掺量提高,红外光谱图上吸收峰均呈现出先降低后增强的趋势,与抗压强度变化情况相符合;波数778、969、1 420、1 094、3 486 cm-1处吸收峰先降低后提高,表示污泥灰胶砂水化产物含量与结合水含量先减少后增加,碳化程度也先降低后提高。综上,M12A5污泥灰胶砂的水化反应较充分,水化产物含量较多,因此,该组28 d抗压强度最高。

2.5 孔结构特征

不同配合比下污泥灰胶砂的孔径分布曲线如图6所示。污泥灰胶砂的孔径分布在6~380 000 nm,分布范围较广。当碱掺量质量分数为5%时,偏高岭土掺量质量分数为4%与8%的污泥灰胶砂孔径分布近似;掺量质量分数为12%的污泥灰胶砂大于10 000 nm时的孔径峰值下降显著,小于100 nm时的孔径峰值有小幅下降;孔径在100~10 000 nm范围的峰值变化不明显。当偏高岭土掺量质量分数为12%时,碱掺量质量分数从5%增加到15%,大于10 000 nm孔径的峰值明显增加,且100 000 nm以上的孔径峰值向左偏移;孔径小于20 nm的峰值有较大变化,但规律不明显;孔径在20~100 nm的峰值提高。当碱掺量质量分数从15%增加至20%时,大于10 000 nm孔径的峰值有所降低。随碱掺量变化,10~10 000 nm的孔径变化不明显。综上,偏高岭土掺量与碱掺量主要影响小于100 nm孔径的无害孔及大于10 000 nm孔径的多害孔分布。

(a) 不偏高岭土掺量

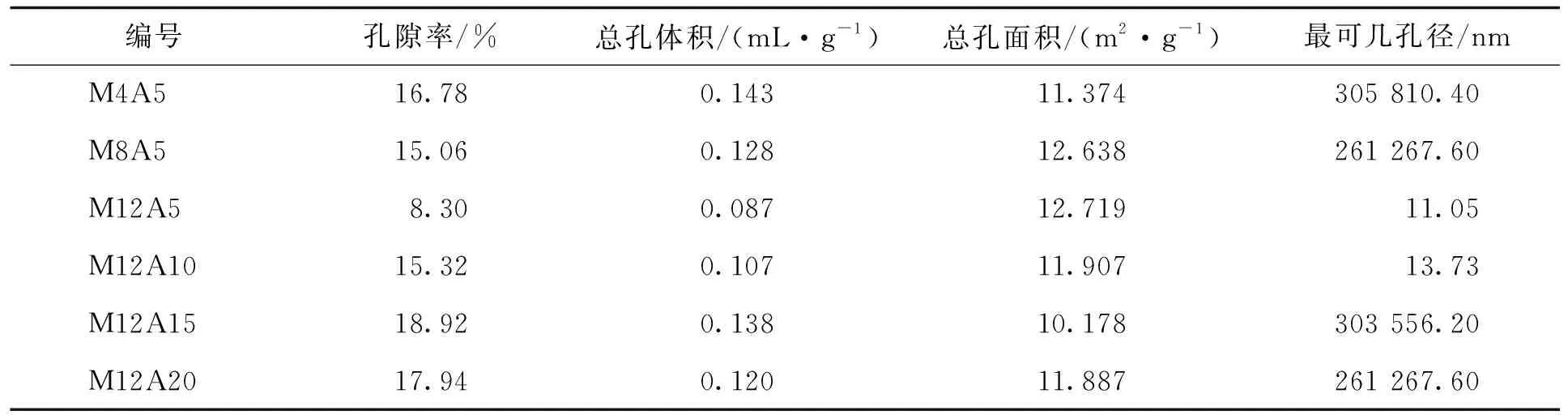

不同配合比下污泥灰胶砂的孔结构特征参数见表4。由表4可知,当碱掺量质量分数为5%,偏高岭土掺量增大时,污泥灰胶砂试样孔隙率、总孔体积与最可几孔径减小,总孔面积小幅增加。而偏高岭土掺量质量分数为12%,碱掺量增加时,孔隙率、总孔体积与最可几孔径均先增大后减小,总孔面积先减小后增大。碱掺量质量分数从5%提高至15%时,污泥灰胶砂孔隙率显著提高,提高了10.62%,增长率超过120%;最可几孔径从小于20 nm的无害孔增长为大于200 000 nm的多害孔。当碱掺量质量分数从15%提高至20%时,最可几孔径减小至261 267.60 nm,但仍为多害孔。

表4 不同配合比下污泥灰胶砂的孔结构特征参数Tab.4 Pore structure characteristic parameters of sludge ash mortar with different mix proportions

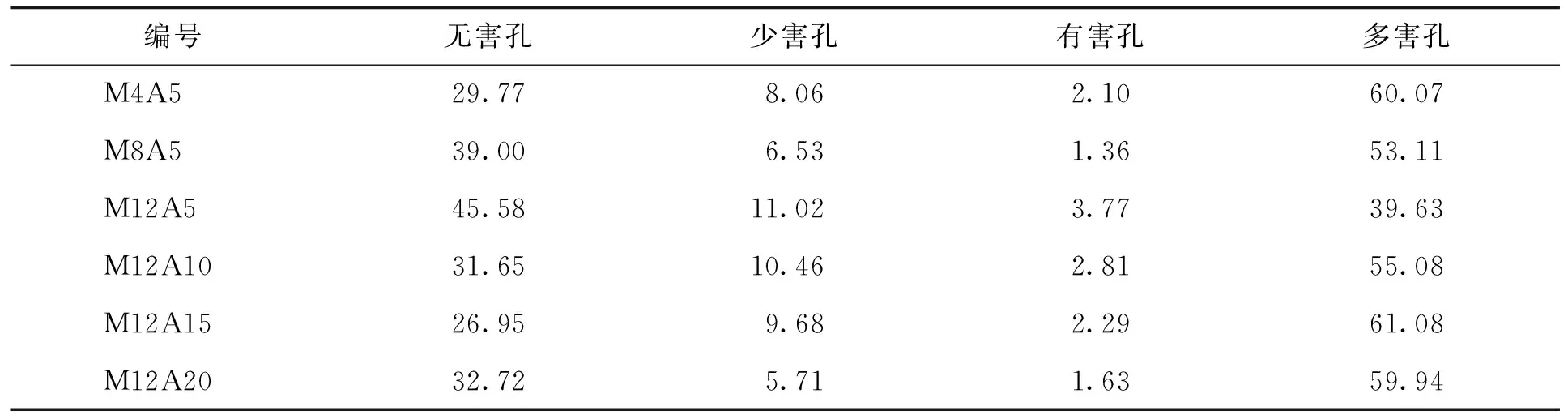

不同配合比下污泥灰胶砂的孔径分布见表5。由表可见,当偏高岭土掺量质量分数从4%提高到12%时,其无害孔占比从29.77%增加至45.58%,增长率达53.11%,多害孔占比降低了34.03%。当碱掺量质量分数从5%增加至15%时,无害孔占比减少了40.87%,多害孔占比增加了54.13%;当碱掺量质量分数从15%增加至20%时,无害孔占比小幅提升,多害孔占比小幅降低。随着偏高岭土掺量与碱掺量的变化,孔径为20~50 nm的少害孔与50~200 nm的有害孔无明显变化规律。

表5 不同配合比下污泥灰胶砂的孔径分布Tab.5 Pore size distribution of sludge mortar with different mix proportions %

综上所述,孔结构分析结果与抗压强度变化规律相一致。污泥灰胶砂的孔隙率增加,总孔体积增大,总孔面积减小,无害孔占比降低,多害孔占比增加导致胶砂的整体孔结构变得多孔疏松,使得其力学性能变差。M12A5组污泥灰胶砂试样孔隙率最低为8.30%,少害孔占比最大为45.58%且多害孔占比最小为39.63%,从孔结构角度解释了该组胶砂试样抗压强度最高的原因。

2.6 孔结构与抗压强度的关系模型

材料的力学性能与其内部的孔隙特征关系密切。为了探究孔隙特征与污泥灰胶砂抗压强度关系,分别采用线性模型、幂函数模型、指数模型与对数模型进行拟合,结果表明线性模型拟合相关性较好。以下采用线性模型进行拟合[28]。

σ=σ0(1-Aρ),

(1)

式中:ρ为孔隙率;σ为材料孔隙率为ρ时的强度,MPa;σ0为材料孔隙率为零时的强度,MPa;A为经验拟合常数。

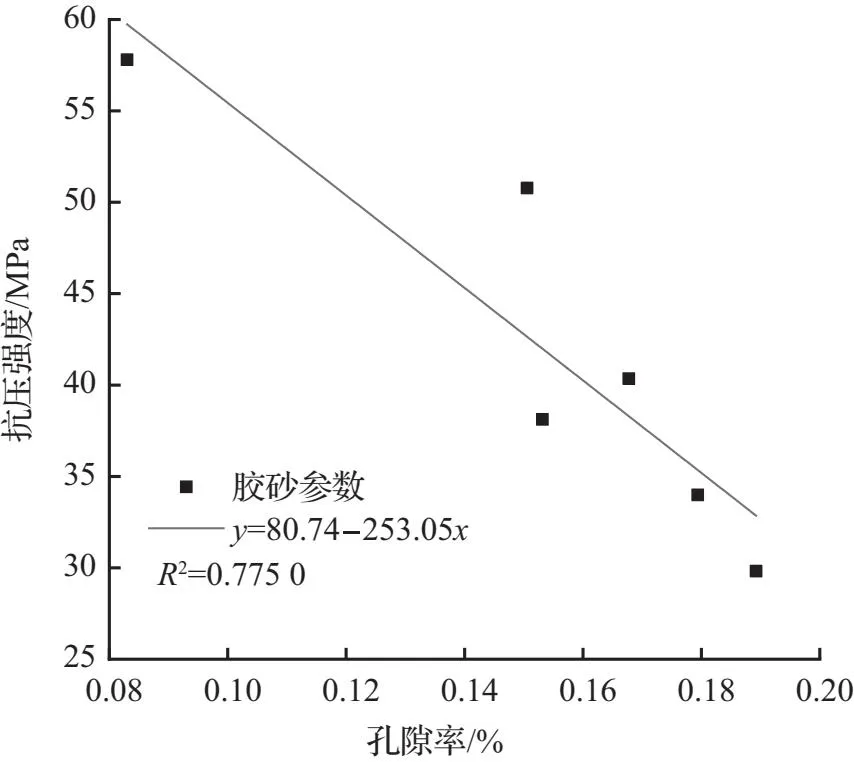

污泥灰胶砂抗压强度与孔结构特征参数的关系拟合结果如图7所示。由图7可见,4种孔结构特征参数中,抗压强度与孔隙率、总孔隙体积和最可几孔径呈现负相关关系,而与总孔面积呈现正相关关系。其中,抗压强度与孔隙率线性相关性最强,相关系数为0.775 0,而与其余3种孔结构特征参数相关性不佳。污泥灰胶砂的孔隙率、总孔体积与最可几孔径三者提高,说明胶砂内部孔洞增多且大孔占比增多,胶砂变得更为疏松,从而导致抗压强度降低;而总孔面积增大则代表孔隙变小,小孔占比增大,孔隙更加致密,则可提高抗压强度。

(a) 孔隙率

除孔结构特征参数外,孔径分布同样也会影响污泥灰胶砂的抗压强度,因此,以下对污泥灰胶砂抗压强度与孔径分布也进行关系分析,同样采用线性关系模型进行拟合。污泥灰胶砂抗压强度与孔径分布的关系拟合结果如图8所示。污泥灰胶砂抗压强度与无害孔占比相关性最好,相关系数达到0.849 4,与多害孔的相关系数为0.752 5。抗压强度与无害孔占比呈现正相关关系,与多害孔占比呈现负相关关系。无害孔占比越大,多害孔占比越小,均表明胶砂水化产物较多,内部密实程度越好,从而使胶砂抗压强度增大。少害孔和有害孔占比较低,且与抗压强度的相关性较弱,因此不具有代表性。

(a) 无害孔

综上所述,抗压强度与孔结构特征参数和孔径分布均有较好的线性相关关系;但从单一因素考虑抗压强度的变化具有局限性与片面性,因此,需要建立同时考虑孔结构特征参数与孔径分布的二元线性关系模型。由上述分析得知,孔结构特征参数中,孔隙率与抗压强度相关关系最优;孔径分中,无害孔占比与抗压强度相关关系最好,因此,选择孔隙率与无害孔占比作为污泥灰胶砂抗压强度的主要影响因素,建立三者的二元线性关系模型。污泥灰胶砂抗压强度与孔隙率和无害孔占比的二元线性关系模型结果如图9所示。其拟合公式为

σ=a+bρ+cDρ,

(2)

式中:a、b和c均为拟合常数;Dρ为无害孔占比。

该二元关系模型在三维空间中是一个平面,表达式为σ=17.22-0.74ρ+1.05Dρ,相关系数为0.816 4,大于0.8,相关性较好;显著性概率为0.036 55,小于0.05,表示在该关系模型下,污泥灰胶砂抗压强度与孔结构之间存在显著关系。该二元线性关系模型与实验数据吻合较好,有良好的适用性,且同时考虑了孔结构特征参数与孔径分布,较一元线性关系模型更全面,更具有代表性。

3 结论

① 偏高岭土掺量从0增加至12%,污泥灰胶砂抗压强度增长了75.74%。碱掺量从5%提高至15%时,污泥灰胶砂水化被抑制,抗压强度降低;当碱掺量从15%提高至20%时,抗压强度小幅提高。M12A5组胶砂式样的28 d抗压强度最好,达57.8 MPa。

② 各组污泥灰胶砂水化产物相似,主要产物为Ca1.5SiO3.5·xH2O晶体。XRD衍射峰、FTIR吸收峰变化规律与抗压强度变化规律基本一致。胶砂内部仍存在未参与反应的污泥灰颗粒,使胶砂内部黏结性变差,从而导致抗压强度降低。

③ 污泥灰胶砂抗压强度与孔隙率和无害孔占比相关性较高。随偏高岭土掺量提高,胶砂密实程度提高;而随碱掺量提高,胶砂密实程度先降低后小幅提高。

④ 二元线性关系模型考虑因素较全面,相关系数达0.816 4,相关性较好,为从微观层面解释污泥灰胶砂抗压强度的变化提供了一定的参考。