螺柱焊零件上料机械手结构设计与分析

陈传旺,周光吉,韩世伟,郭峻松,殷 勤

(1.重庆理工大学 机械工程学院,重庆 400000;2.重庆铁马工业集团有限公司,重庆 400000)

1 引 言

螺柱焊是用螺柱端头和焊件表面之间引燃的电弧加热并融化结合部位,经快速挤压而形成焊接接头的一种电弧焊接方法[1],是各类军用车体焊接工艺中非常重要的焊接方式[2],焊接所使用的核心部件螺柱-延长杆装配体能否高效快速供应是影响螺柱焊生产效率的关键因素之一。通过调研发现,目前在螺柱焊实际装配工艺过程中,仍然依靠技术人员在几十种规格零件中人工寻找匹配的延长杆与螺柱,进行手动上料和装配来组成装配体,存在工人劳动强度大、上料及装配效率低、相似规格零件装配仅凭肉眼分辨出错率高、无法保证装配扭矩一致等问题,进而影响螺柱焊焊接点刚度和焊接质量,以及车体附件的连接刚度和性能[3]。

对此,很多学者进行了相关研究。文献[4]设计了一种汽车冲压自动送料机械手,通过对机械手进行运动学分析及关键零部件校核,实现了冲压过程稳定高效上料。文献[5]设计了一种四爪柔性搬运机构,并通过建立动力学模型计算得到最佳夹持力,优化后使得作业效率达到同类型机械手的1.72倍,大大提高了生产效率。文献[6]设计了一套辅助搬运机械手,通过对生产线整体节拍进行优化设计,大大降低了机械手对大型板材抓取和位姿调整的操作难度。文献[7]设计了一种四自由度桌面机械臂,通过有限元分析并进行结构优化,优化后整体结构运行过程更加平稳,质量分布更加合理。文献[8]设计了一种铭牌自动上料机,结合升降机等结构与控制系统实现了多规格铭牌上下料自动化,大大降低了生产成本。文献[9]基于D-H方程建立了机械手动力学方程,并用ADAMS软件对机械手整体进行了动力学分析并进行了优化,大大提高了安全阀离线上料效率。文献[10]设计了一款板材拆垛自动上料装置,通过改进抓取及分离机构,实现了拆垛自动上料自动安全平稳运行。文献[11]设计了一款直角坐标上料机械手,通过结构分析完成对关键部位的优化与验证,提高了生产效率,降低了生产成本。文献[12]借助Ansys Workbench建立动力学模型对牙刷头上料过程进行了仿真分析,并进行结构改进,改进后牙刷上料及装配成功率大大提高。文献[13]以户外椅的连杆为对象设计了自动上料装置,并进行了连接杆的运动仿真,实现了连接杆进入储料箱姿态的一致整齐。上述机构是否能应用于多规格螺柱类零件的高效稳定上料,这有待确定,因此,研制一套应用于螺柱焊装配过程中的自动化上料机械手是实现高效稳定上料的关键。

对此,综合考虑上料夹取对象螺柱焊零件的结构特点及最优上料路径,设计一种用于多规格螺柱焊零件自动化上料的多自由度上料机械手结构,代替人工进行识别、分拣与上料操作。基于虚拟样机技术构建结构的三维模型,并装配成完整的上料机械手系统。利用ANSYS Workbench对机械手关键承载部件进行静力学分析,确定结构的强度和刚度,同时对机械手整机进行模态分析,验证机械手的运动性能和结构稳定性。

2 上料机械手结构设计

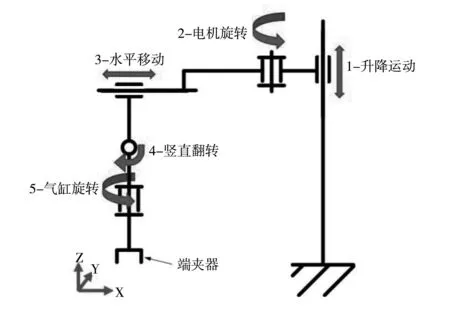

在进行装配系统设计过程中,选用竖直方向三爪卡盘与伺服拧紧轴进行装配动作,由于中部拧紧轴部分只能在竖直方向移动,故将延长杆与附座上料机械手分别设置在零件装配系统的左右两侧,分别从左右两个方向进行上料。装配系统整体结构示意图如图1所示。

1.伺服拧紧轴;2.延长杆上料机械手;3.三爪卡盘;4.延长杆上料振动盘;5.螺柱上料振动盘;6.螺柱上料机械手

为节省上料装配时间,提高运行效率,设置延长杆与螺柱同时上料且上料时间保持一致。因延长杆与螺柱均为圆杆件,因此两种零件的整列及机械手夹取方式均采用振动盘整列送料、机械手夹取上料的工作方式,左右两侧的上料运动轨迹保持对称。机械手机构运动原理图如图2所示。机械手在1处沿Z轴方向做竖直升降运动,实现达到夹取点;在2处绕Z轴做旋转运动,实现将零件送料至夹紧机构处;在3处沿X轴做水平平移运动,实现将零件与夹紧机构对心;在4处绕Y轴做翻转运动,将夹持零件由水平位姿转换为竖直位姿;在5处绕Z轴做旋转运动,便于更改零件上料方向。由图2可知,延长杆与螺柱上料机械手均为5自由度(3个旋转运动副与2个直线运动副)。

图2 上料机械手运动原理简图

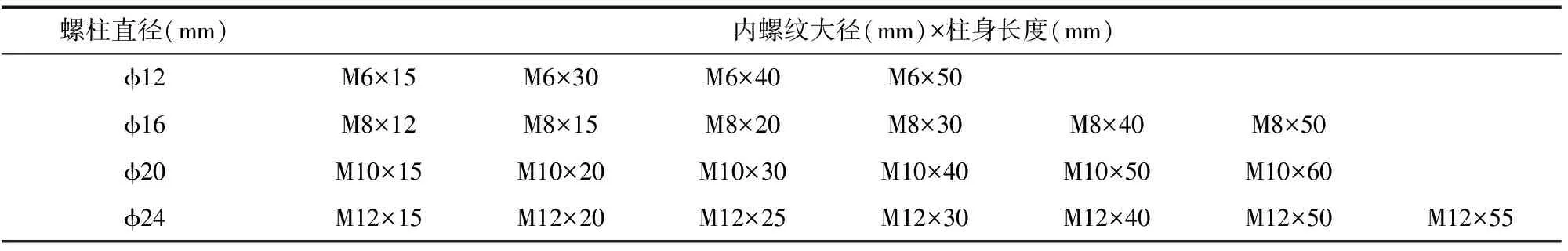

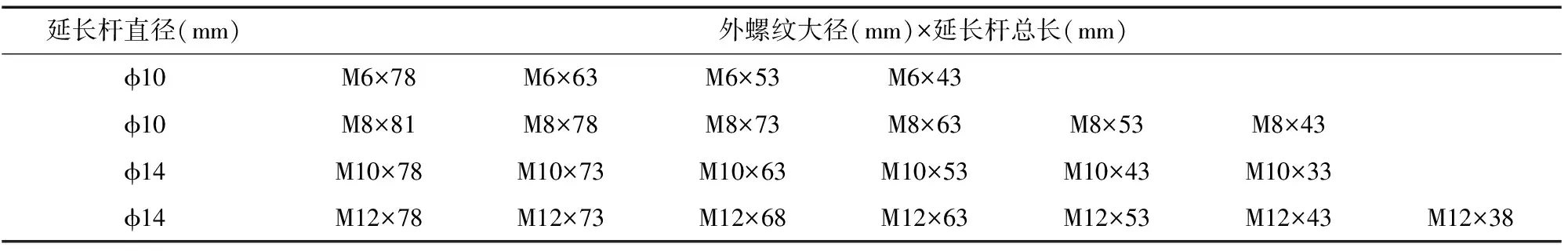

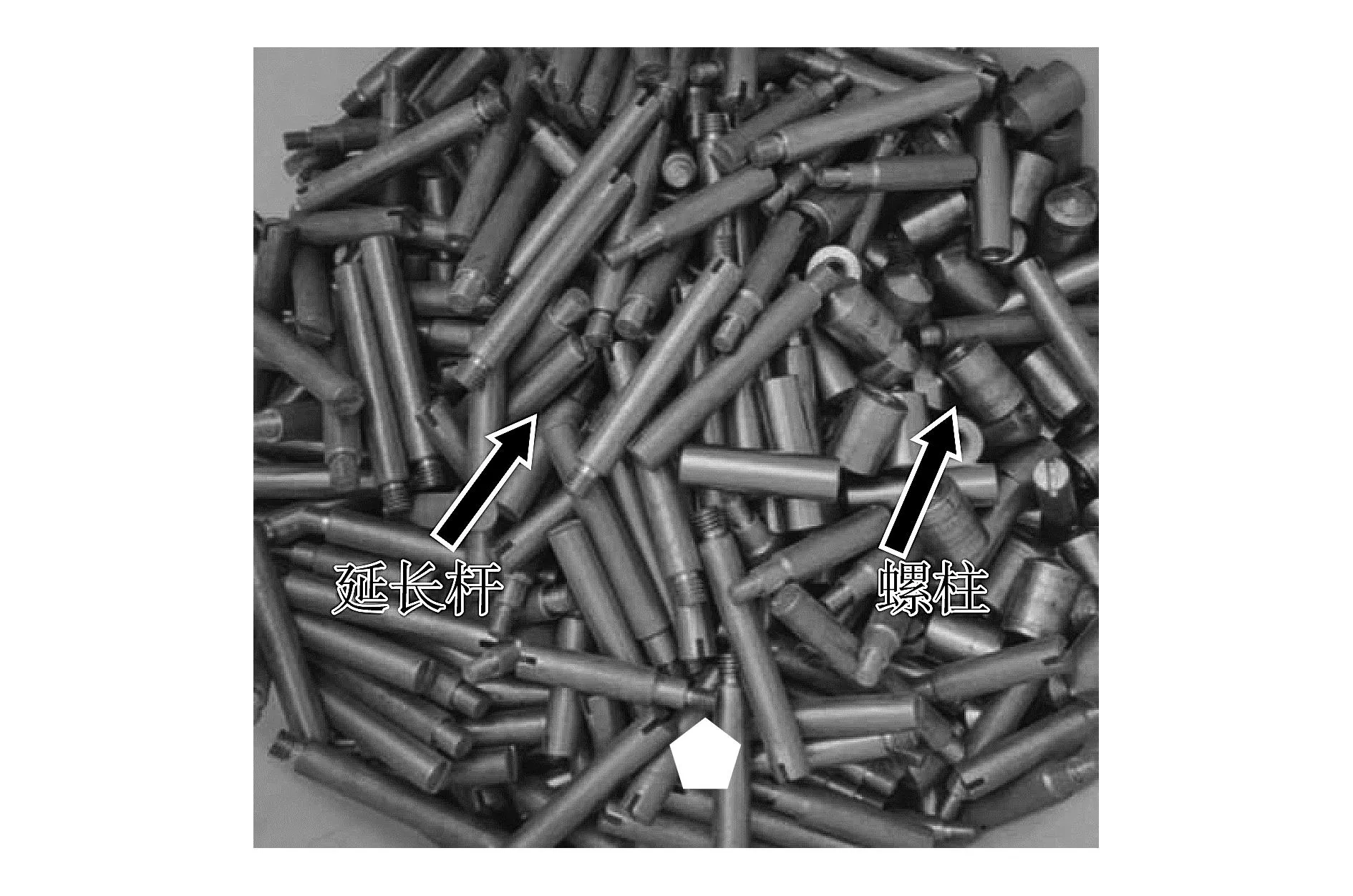

根据生产实地调研可知,延长杆(如图3左所示)零件的尺寸范围为Φ10mm×43mm~Φ14mm×78mm,配套螺柱(如图3右所示)零件的尺寸范围为Φ12mm×15mm~Φ24mm×55mm,最大质量为400g,最小质量为20g。螺柱尺寸如表1所示,延长杆尺寸如表2所示。

表1 螺柱零件尺寸

表2 延长杆零件尺寸

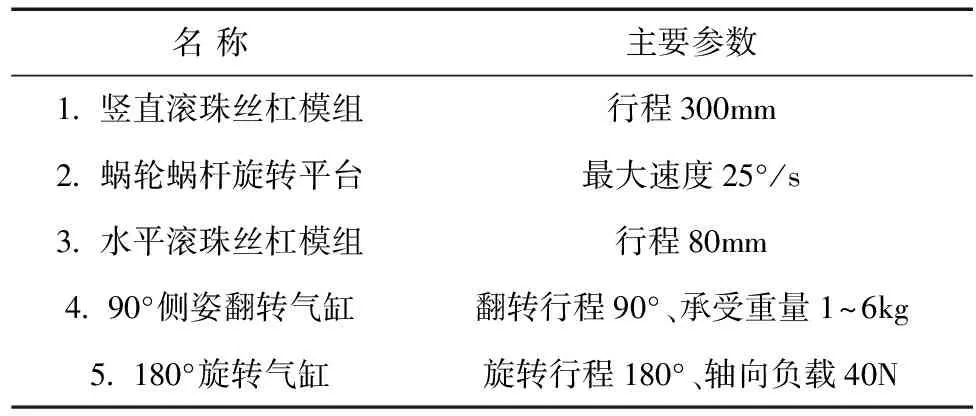

图3 延长杆与螺柱实物图

上料过程中,单工位装配系统结构决定了机械手单次上料只能夹持一个零件,据此结合运动原理简图对各机构部件进行选型。图2中,1处升降运动采用竖直安装的滚珠丝杠模组实现滑块的升降运动,并使用导轨滑块作为导向和支撑零部件;2处旋转采用蜗轮蜗杆旋转平台,并通过直角板与竖直滚珠丝杠模组进行连接;3处水平移动采用小型滚珠丝杠模组实现,并通过工字梁与旋转平台进行连接;4处竖直翻转选用侧姿90°翻转气缸,通过连接板与水平滚珠丝杠模组滑块进行连接;5处采用180°叶片旋转气缸,并连接侧姿翻转气缸与端夹器。具体选型参数如表3所示。

表3 各部件名称及关键参数

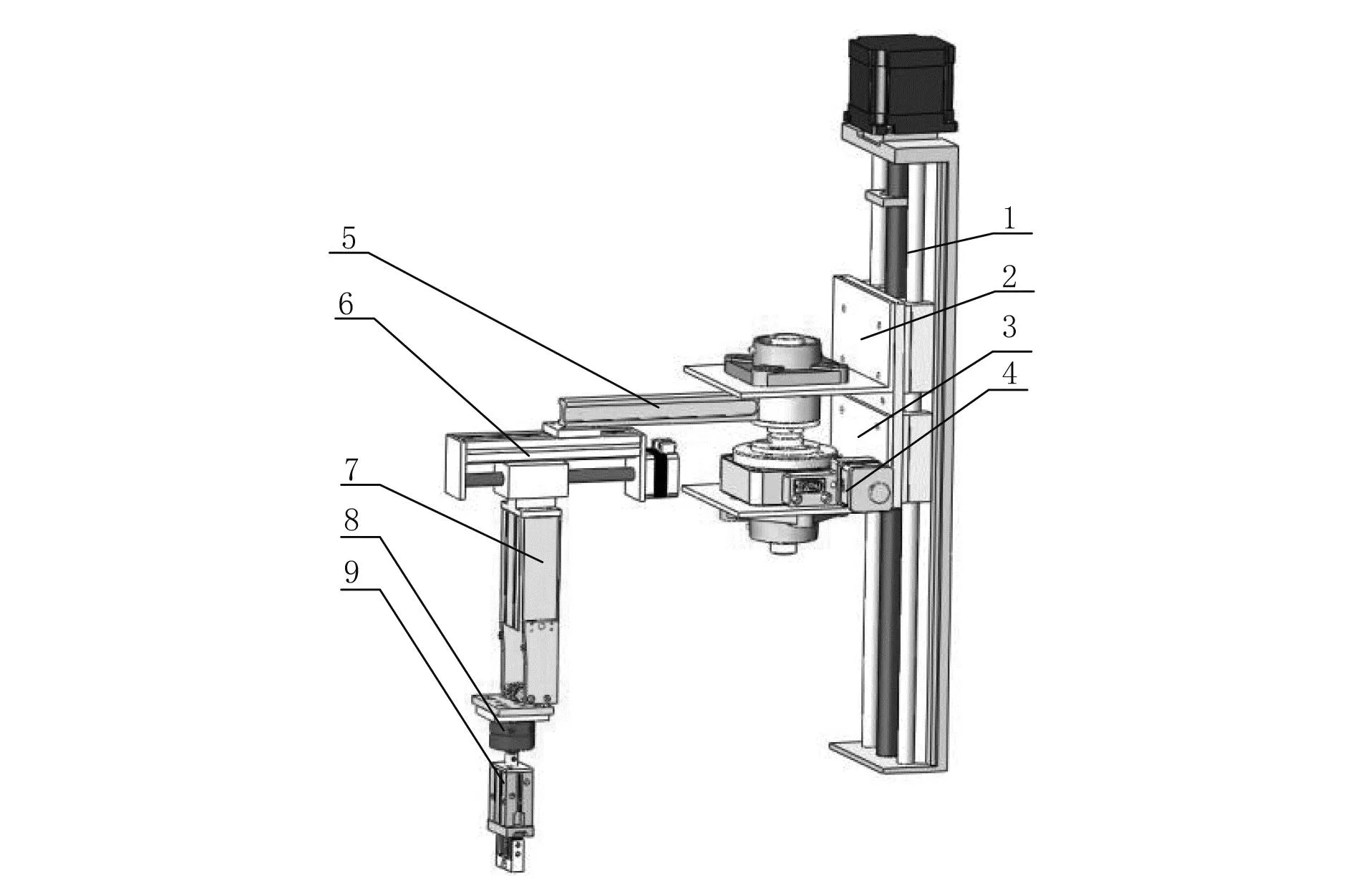

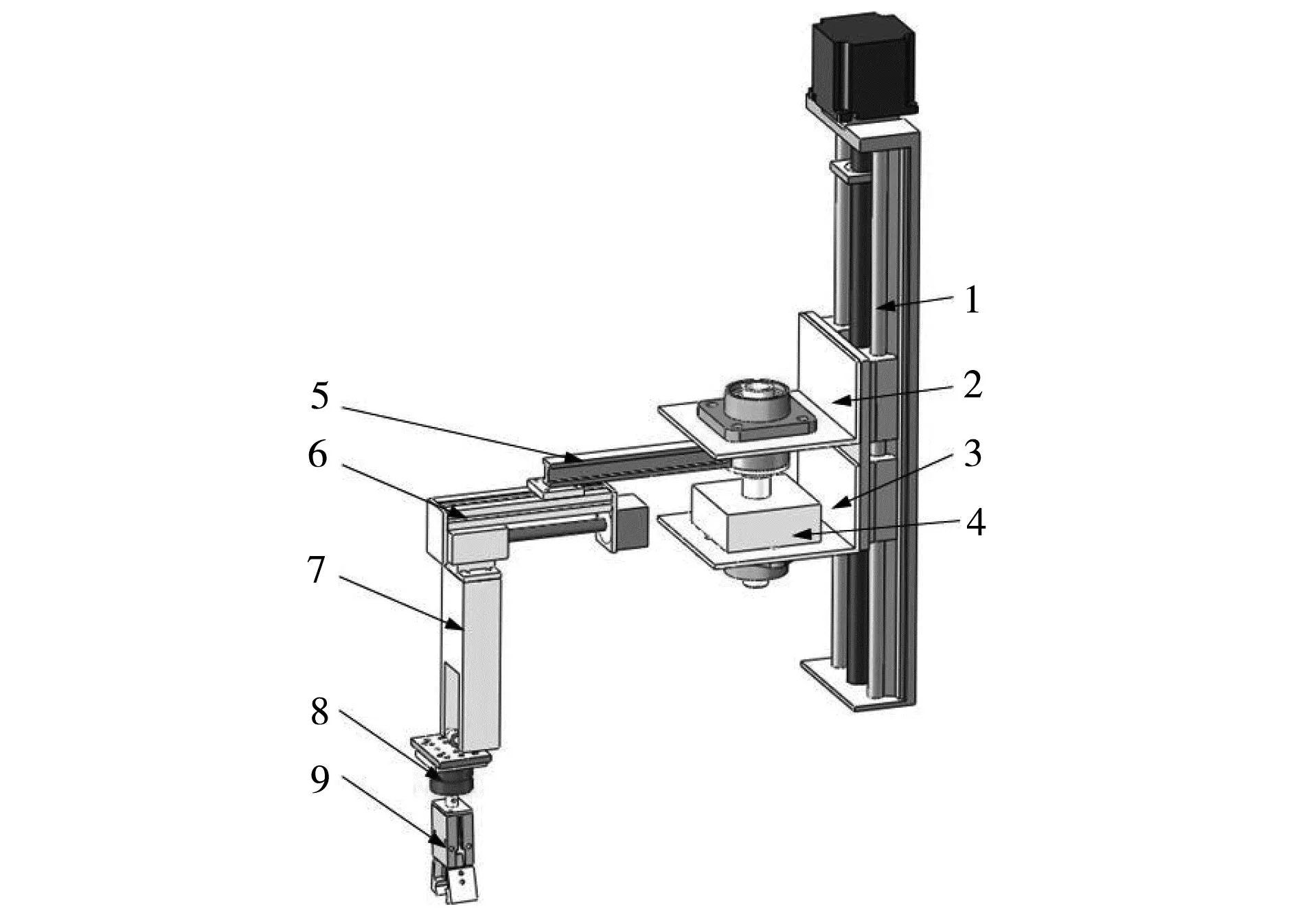

根据机械手运动原理简图与选型部件参数型号,基于虚拟样机技术,利用SolidWorks对上料机械手的各个零部件进行三维模型构建,并在此基础上根据各关节自由度设置进行合理装配,形成最终机械手三维结构,如图4所示。

1.竖直滚珠丝杠;2.上直角板;3.下直角板;4.旋转平台;5.工字梁;6.水平滚珠丝杠模组;7.侧姿翻转气缸;8.旋转气缸;9.端夹器

零件上料时,通过竖直滚珠丝杠滑台下降到达夹取平面,水平滚珠丝杠调节端夹器至合适夹取位置后进行夹取,随后竖直滚珠丝杠滑台上升并根据零件类型进行自主旋转并翻转,通过旋转平台与水平滚珠丝杠滑台实现零件与夹紧机构对心后,竖直滚珠丝杠滑台将零件送入夹紧结构进行夹紧后退出装配工位。

3 关键零部件静力学分析

为验证机械手结构在实际应用中的安全可靠性,利用ANSYS有限元分析软件对结构关键零部件进行静力学分析,根据结构分析受力情况设置边界条件,计算在设定载荷作用下,结构的静力学变形与应力集中情况,以此验证上述结构是否符合设计要求,最终达到平稳安全运行的效果。

将机械手的整体三维模型导入到有限元软件之前,需要在分析目的以及计算机性能匹配的前提下简化模型[14],将不必要的倒角、圆孔、凸起等不影响结构性能的细小结构进行简化,简化后结构如图5所示。

1.竖直滚珠丝杠;2.上直角板;3.下直角板;4.旋转平台;5.工字梁;6.水平滚珠丝杠模组;7.侧姿翻转气缸;8.旋转气缸;9.端夹器

3.1 工字梁静力学分析

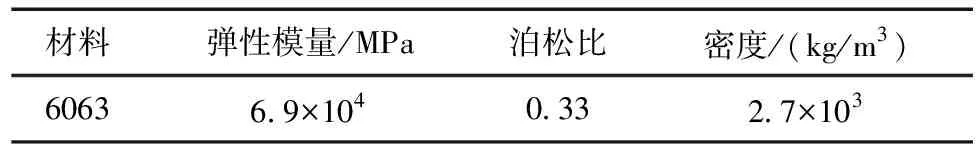

通过对上料机械手的整体结构进行分析可知,工字梁作为连接水平滚珠丝杠与旋转平台的悬臂梁,其受力情况最为复杂,负载较大,因此选取此零件作为静力学分析对象。工字梁的材料为6063铝合金,其材料特性参数见表4,其屈服应力为90MPa,安全系数取1.5,许用应力为60MPa。划分网格对象选择整个物体,网格的尺寸定为1mm,划分结束后共167152个节点和97630个单元。对工字梁内圆环表面添加约束,通过静力学计算分析得到工字梁悬伸端与水平滚珠丝杠滑台连接处产生的力和力矩分别为82.3N和5.62N·m,添加负载后进行求解计算。

表4 6063铝合金材料属性

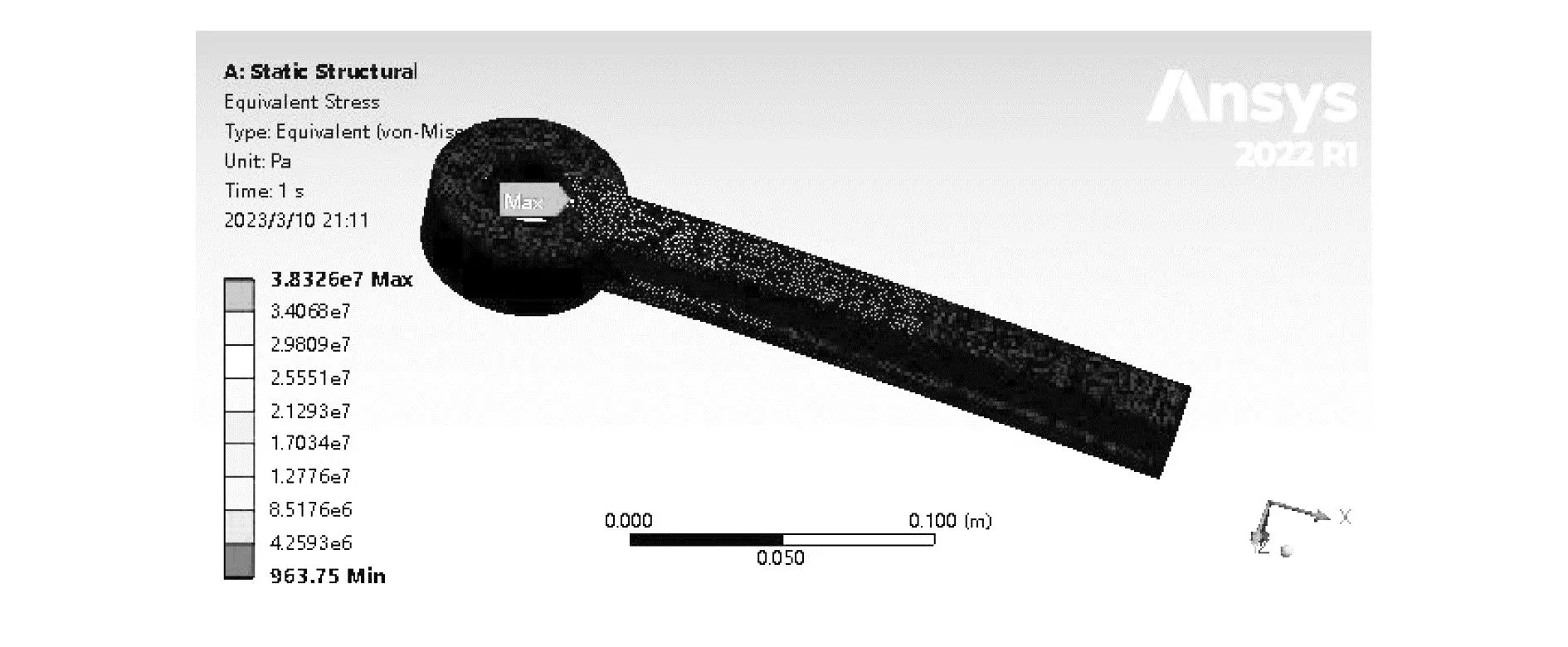

图6为工字梁应力云图,应力主要集中在工字处,最大应力为38.326MPa,仿真结果未超过材料最大许用应力,而工字梁其余部位应力均远小于此处,因此结构安全。分析其原因是工字梁一端固定约束、一端集中受力,受力部位均位于悬伸端最远点,因此最大应力集中在约束端直径变化最大处。

图6 工字梁应力云图

图7为工字梁总应变云图,最大变形发生在工字梁悬伸端下表面的边缘处,在最危险情况下,悬伸端最大变形量约为0.1889mm,且由悬伸端向约束端变形值越来越小,所以应变满足需求。结合应力云图与总应变云图,可知工字梁的强度和刚度满足需求。

图7 工字梁总应变云图

3.2 旋转平台下直角板静力学分析

上料机械手的下直角板作为旋转平台的主要支撑部件,其负载较大,因此选取下直角板进行静力学分析。下直角板的材料为Q235碳素结构钢,其材料特性参数见表5,其屈服应力为235MPa,安全系数取1.5,许用应力为160MPa。划分网格对象选择整个物体,网格的尺寸定为1mm,划分结束后共242630节点和138964个单元。对下直角板侧边的4个通孔施加固定,通过静力学计算分析可知,下直角板所受负载为120N,添加负载后进行求解计算。

表5 Q235材料属性

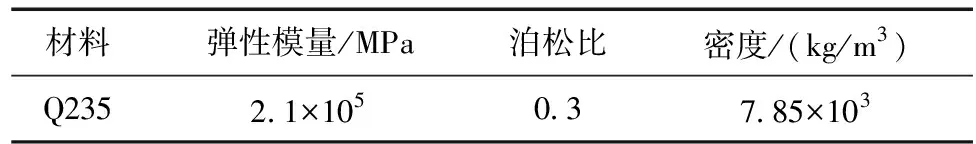

图8为下直角板应力云图,应力主要集中在下直角板直角附近,最大应力点在靠近直角的固定孔下边缘处,最大应力为55.798MPa,其余部位应力均小于此处。仿真所得最大应力未超过最大许用应力,所以结构满足要求。

图8 下直角板应力云图

图9为下直角板总应变云图,最大变形发生在下直角板水平面末端中心处,在最危险情况下,最大变形量约为0.2885mm,且由末端边缘向直角处变形越来越小,所以应变满足要求。结合应力云图与总应变云图,可知下直角板的强度和刚度满足需求。

图9 下直角板总应变云图

4 整机结构模态分析

4.1 模态分析理论

模态分析是指计算结构动态性能数值的过程,固有频率及其所产生的振型是描述动态性能的两个重要参量[15]。振动分析涉及上料机械手的动态特性,当机械手频率接近其固有频率时就会发生共振,通过模态分析计算合理选择电机速度区间以避免其在共振频率下工作[16,17]。

根据无阻尼模态分析求解计算其特征值,建立机构运动的矩阵方程来描述其动力学问题,则:

(1)

将结构做简谐自由振动的正弦位移函数代入式(1)中可得:

([K]-ω2[M]){x}={0}

(2)

4.2 网格划分

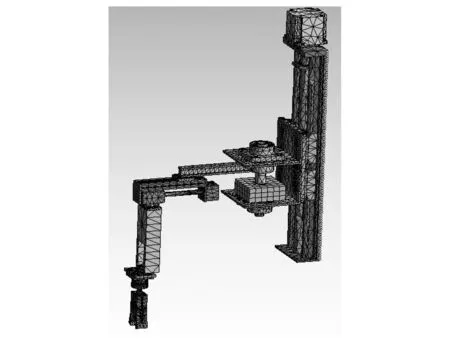

为更加全面地了解上料机械手整体模态情况[18],取翻转气缸竖直位姿典型姿态进行模态分析,将三维模型进行简化后导入ANSYS Workbench,划分网格方式选为自动划分网格,网络划分结束后如图10所示。划分结束后共113953个节点、57471个单元。

图10 上料机械手整机网格划分

4.3 模态分析结果

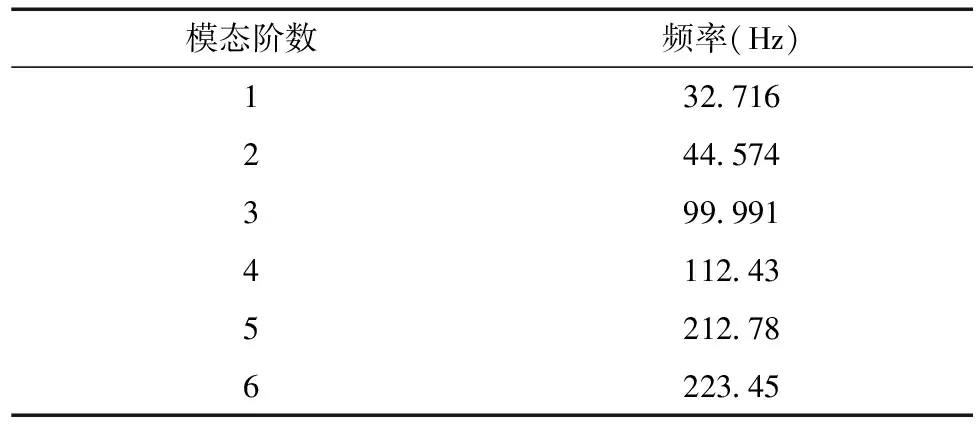

结合上料机械手的实际工作情况,竖直滚珠丝杠滑台背板的通孔在工作过程中交替承受拉伸和压缩作用力。因此,将竖直滚珠丝杠滑台背板通孔进行Fixed Support约束。模态分析得到的上料机械手前6阶固有频率见表6,翻转气缸竖直位姿模态分析振型图如图11所示。

表6 上料机械手前6阶固有频率

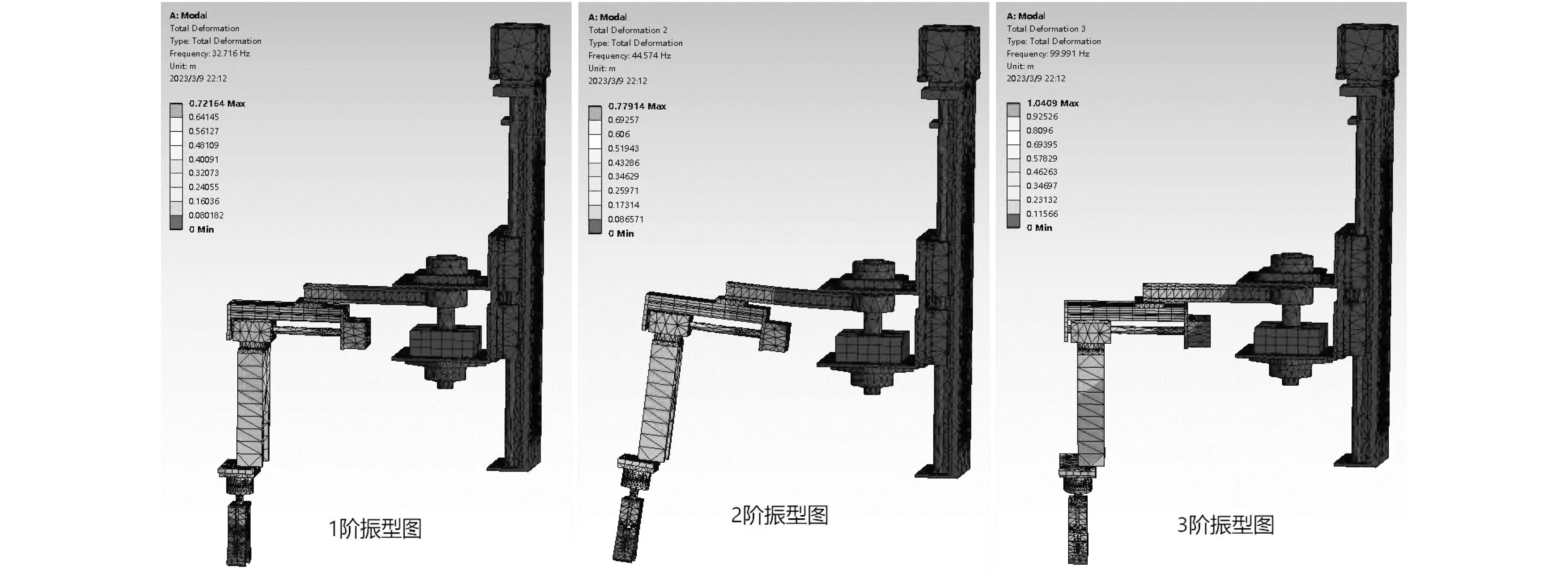

图11 翻转气缸竖直位姿模态分析振型图

机械手的1阶振型振动方向主要为Y轴方向,振动幅度由竖直升降滚珠丝杠底座往端夹器逐渐增大,端夹器末端振动幅度最大,发生左右摆动,其他方向的振幅可以忽略不计。机械手的2阶振型振动方向主要为X轴方向,振动幅度由竖直升降滚珠丝杠底座往端夹器逐渐增大,振动方向为上下摆动。机械手的3阶振型振动方向主要为Y轴方向,X轴也有振动,Z轴振动可以忽略不计,振动幅度由翻转气缸与旋转气缸连接处往Z轴正负方向分别增大。机械手的4阶振型振动方向主要为X轴、Z轴方向,沿X轴和Z轴正方向处振幅逐渐增大。机械手的5阶振型振动方向主要沿X轴、Z轴方向,振动幅度从水平滚珠丝杠滑台末端向工字梁和端夹器末端逐渐增大,呈S形波动。机械手的6阶振型振动方向主要沿Y轴方向,以翻转气缸与旋转气缸连接点为中心上下部分反向左右摆动,端夹器末端振幅最大。

结合表6与图11可知,上料机械手的主要振动形式为端夹器左右摆动,因此,为防止上料机械手在使用过程中发生共振,应确保干扰频率远离各阶固有频率。

5 结 论

(1)针对目前人工分拣上料的装配效率低、型号匹配易出错等问题,设计了一款用于螺柱焊延长杆和螺柱的自动化上料机械手,提高了上料效率和配对准确率。

(2)基于ANSYS Workbench对机械手关键零部件进行静力学分析,结果表明,机械手的结构设计满足要求,其关键零部件的刚度和强度可靠。

(3)基于简化的机械手三维模型,进行了整机模态分析,得到了结构的低阶固有频率及模态振型云图,明确了共振频率范围,为后期转速和运行速率设计提供了理论依据,为机械手平稳运行奠定了基础。

综上所述,螺柱焊零件上料机械手设计实现了在较低成本下代替人工进行多种零件精准高效自动化上料的目的,提高了上料的准确性和装配成品合格率,保证了螺柱焊接工艺质量的稳定,且可推广应用于其他工艺生产上料流程,具有一定的工程价值和应用前景。