基于改进残差神经网络的轴承损伤识别

安 猛,徐凤春,张洪涛

(吉林烟草工业有限责任公司 长春卷烟厂,吉林 长春 130031)

0 引言

轴承作为机械传动的关节零件,被广泛应用在大型设备的齿轮箱中,一般配合高速轴使用,但易发生损伤,可能引起关联机构的故障。在某些持续高速运转的齿轮箱中,将会承受较大的随机负载,工况条件可能较差,对冷却和润滑环境也有较高要求。据相关机构的统计,在齿轮箱故障中,轴承损伤约占80%,轴承损伤是造成齿轮箱故障的重要因素[1]。综上,对齿轮箱轴承的损伤识别能够减少齿轮箱故障,保证其平稳运行,降低设备的维修成本。

1 深度学习神经网络

1.1 残差神经网络

He等人[2]提出了残差神经网络(ResNet),将残差学习的理念借鉴到卷积神经网络里,新的结构被称为残差块,残差神经网络由多个残差块组成[3]。

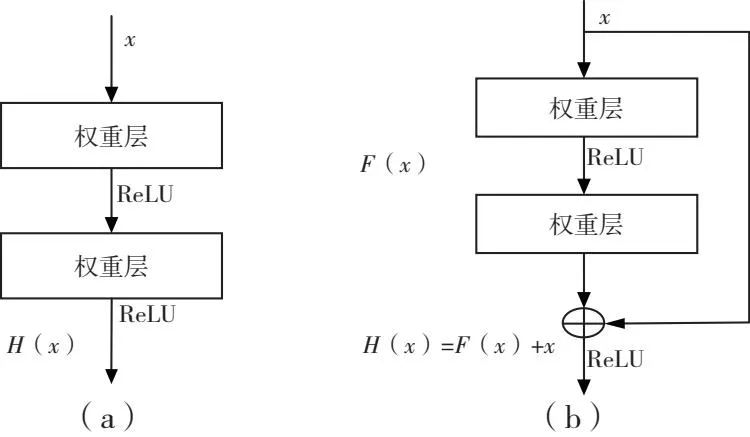

图1展示了残差块和卷积网络的区别,图1(a)为卷积神经网络,图1(b)为残差块。其中,F(x)为残差块的残差,x为输入,H(x)为输出。若将网络设计成H(x)=F(x)+x,则此网络变为学习F(x)=H(x)-x的残差函数,称为残差学习。它将输入直接传递到后面的网络层并作为后层输入,以解决神经网络学习的退化与梯度弥散问题[3]。

图1 残差块结构示意图

1.2 改进残差神经网络

通过在残差神经网络中嵌入压缩激励(Squeeze and Excitation,SE)模块进行改进,转变成压缩激励残差神经网络(Squeeze and excitable residual neural network,SE—ResNet)[4]。图2为SE的模块结构,SE模块包括压缩和激励部分,通过聚合方法实现全局平均池化(global average pooling),产生通道统计信息。

图2 压缩激励模块

输入H×W×C的空间特征,经过全局平均池化压缩,把各通道上H×W特征压缩为数字特征,输入和输出的通道相对应,数字特征被赋予全局感受野,数字特征能表示其对应通道上的所有信息[5]。压缩式为:

(1)

其中,z为全局信息压缩后的特征,Fsq为压缩后的矩阵,uc为卷积后的三维矩阵,C为通道序列,H×W为特征图的高度和宽度,i、j为矩阵的行和列。将H×W×C的图像压缩转换为1×1×C的特征图,结果为全局信息。

激励部分是获取通道压缩后聚集信息的联系,利用网络学习机制生成通道权重,经Scale学习得到各通道的重要程度,作用到特征对应的通道上,重置通道权重[6]。激励式为:

s=Fex(z,W)=σ[g(z,W)]=σ[W2δ(W1z)]

(2)

式中,s为激励的全局,Fex为激励函数,σ为全连接过程,g为全连接结果的非线性激活,δ为修正线性单元(ReLU)的激活函数,W1和W2为全连接层。激励利用重标特征来获得通道的重要程度,提升关键特征,极大提高网络的训练速度与准确率[7]。

在压缩激励残差网络中引入批量标准化(Batch Normalization,BN)算法,标准化卷积层的输入,减少因数据分布不均引起的参数变动[8]。引入BN算法不仅使训练样本分布稳定,加快收敛速度,还能标准化网络参数,突出激活函数敏感度低的神经元,激活函数会自动削弱部分神经元,降低对随机失活(Dropout)的需求[9]。

2 轴承损伤实验和结果分析

2.1 损伤识别流程

轴承损伤识别的流程包括:振动数据采集、信号处理、特征提取和故障识别[10]。首先,利用加速度传感器采集轴承振动信号;其次,利用时频变换将一维振动信号变换成二维时频图,并划分训练集和测试集;之后对包含轴承损伤信息的时频图压缩,打上损伤类型标签,将训练集的时频图输送到改进的神经网络中训练;最后将测试集输入到优化后的模型中进行损伤识别。轴承损伤识别流程如图3所示,用Softmax分类器对轴承损伤状态分类。

图3 轴承损伤识别流程

2.2 损伤实验平台搭建

采用旋转机械振动损伤实验台进行验证,图4为实验台的搭建,主要由电动机、齿轮箱、测试轴承、加速度传感器、变压器、变频器、负载调节器、数据采集系统及采集计算机组成。在实验台中加入变频器,以控制电机的输出转速和传动方向。

图4 旋转机械振动损伤实验平台

在测试轴承座安装传感器,采集轴承垂直与水平的振动信号,实时监测主轴的速度,将轴承振动数据同步传输到计算机。交流电动机输出转速为1480 r/min,信号采样频率为16384 Hz,采样时间为10 s。测试轴承为圆柱滚子轴承,具体型号为NU 205ECML,参数见表1。

表1 滚动轴承NU 205ECML参数

加工测试轴承的损伤,损伤位置分别为轴承的外圈、内圈、滚动体。轴承损伤类型为单故障和复合故障,其中单故障为:滚动体损伤;内圈损伤;外圈损伤。复合故障为:滚动体与内圈复合损伤;内圈与外圈复合损伤。测试轴承如图5所示,分别为滚动轴承的外圈、内圈与滚动体损伤情况。每次实验选用同种型号的一种损伤类型测试。

图5 测试轴承的损伤

2.3 数据处理

(1)数据准备

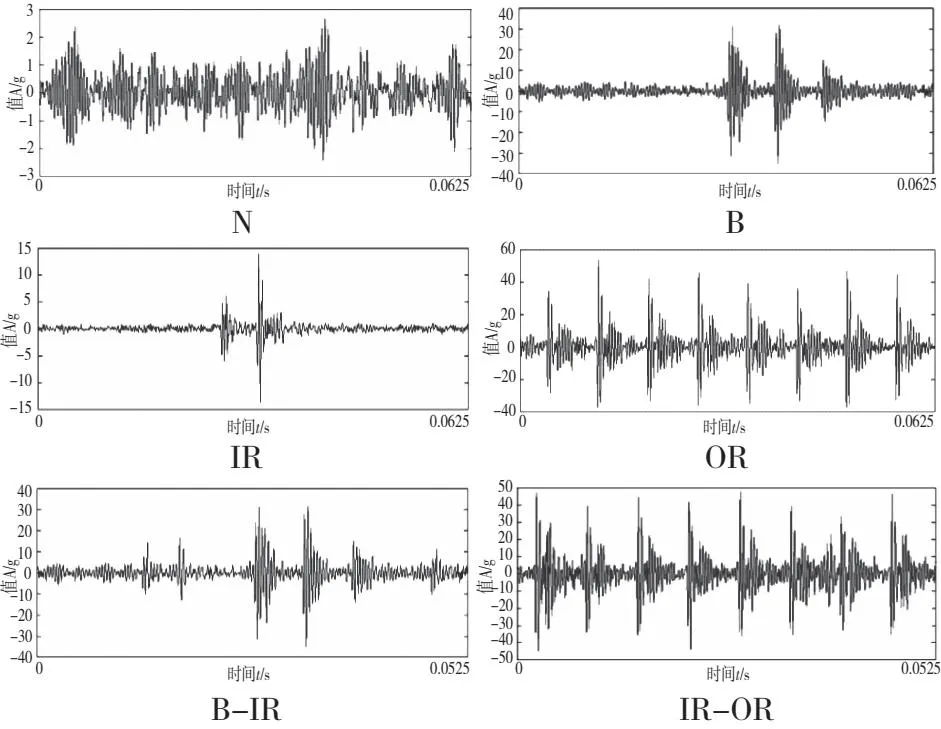

以水平方向数据为分析对象,包括单一和复合损伤状态的数据,一共6种类型。图6展示了轴承在6种损伤状态下的时域图,依次为健康轴承(N)、滚动体损伤(B)、内圈损伤(IR)、外圈损伤(OR)、滚动体与内圈复合损伤(B-IR)、内圈与外圈复合损伤(IR-OR)。横坐标为1024个截取点,即截取时间;纵坐标为加速度,即冲击。如图6所示,健康轴承的信号为随机信号,总体振动幅值小,呈现平稳状态。轴承发生损伤时,有明显冲击,时域信号出现波动,振动幅值也会随损伤程度而改变,损伤冲击在时域图中呈周期性变化。

图6 损伤轴承的时域图

(2)振动信号处理

压缩激励残差神经网络的输入为二维图像,而采集的原始振动信号是一维,所以需要转化。本文对原始信号进行了包括灰度图、短时傅里叶变换和连续小波变换3种转化方法。

2.4 改进网络模型的搭建与训练

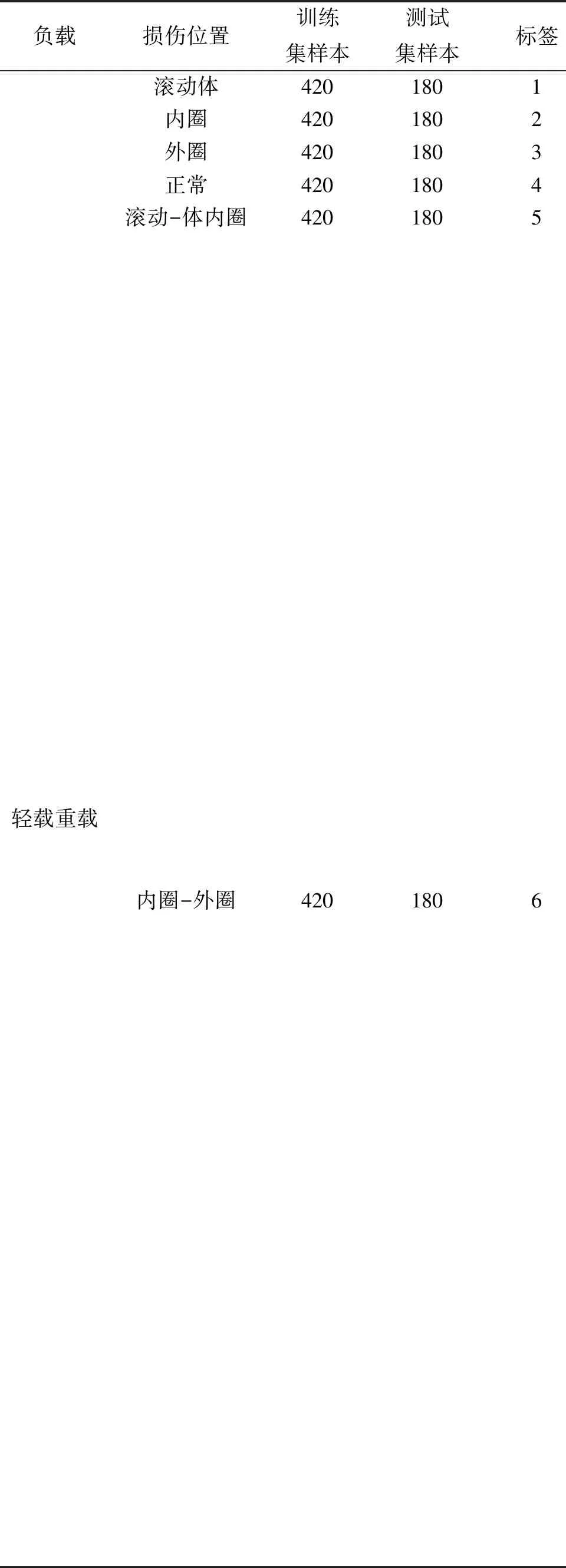

采用旋转机械振动损伤平台的轴承数据,处理轻载和重载下轴承的振动数据,每种损伤类型采集300个样本,共计3600个。将损伤类型标签设置为1至6。表2展示了轴承的损伤位置、标签和数据集。将每种损伤类型中样本的70%作为训练集,30%作为测试集。

表2 实验数据划分

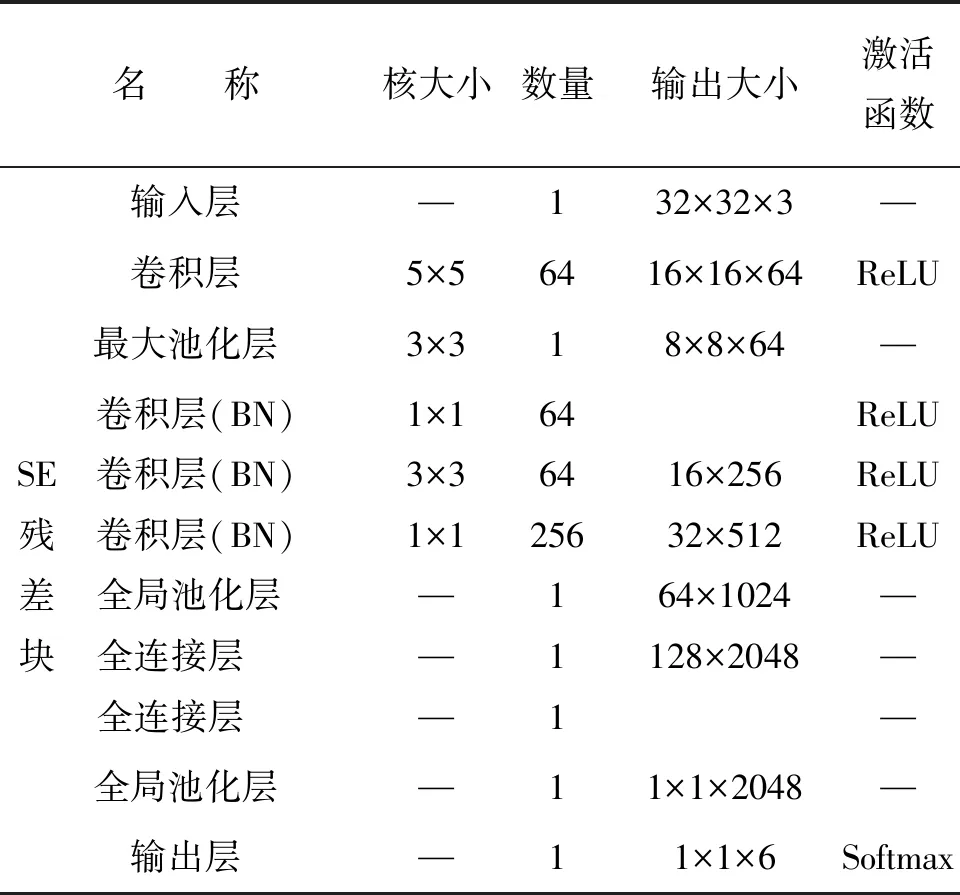

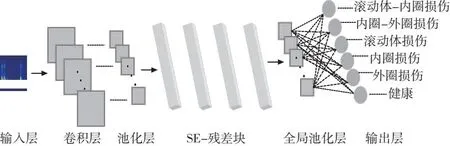

本文设计的网络结构如图7所示,压缩激励残差神经网络为41层,包括1个输入层、1个卷积层、1个最大池化层、4个SE残差结构、1个全局池化层与1个输出层。其中,1个SE残差块由3个卷积层、3个BN层、1个全局池化层和2个全连接层构成。用全局最大池化层替换全连接层,能较好提升模型的泛化能力;在残差神经网络中引入压缩激励模块,能够提升损伤识别的关键特征;在卷积层后引入BN层,能有效防止梯度消失和过拟合问题,拥有更好的鲁棒性。表3展示了压缩激励残差神经网络的结构参数,其中输入层为32×32×3的特征图像,轴承损伤类型为6种。

表3 压缩激励残差神经网络参数

图7 压缩激励残差神经网络

利用Matlab处理轴承原始样本,获得损伤的二维时频图。用训练集训练压缩激励残差神经网络,将不带标签的测试集输入到已训练好的模型,查看损伤类型的识别准确率。为减少实验误差,选取五次实验的平均值作为最终结果。神经网络模型采用TensorFlow框架,使用Jupyter notebook编程。

2.5 实验结果分析

为验证不同处理方法对模型精度和速度的影响,设置了3组实验。如表4所示,分别用灰度图(VI)、短时傅里叶变换(STFT)、连续小波变换(CWT)作为振动信号的处理方法,模型的特征提取与分类均取得了较好效果,识别准确率均达到97%以上,证明了压缩激励残差神经网络模型的广泛适用性。

表4 数据处理方法及结果

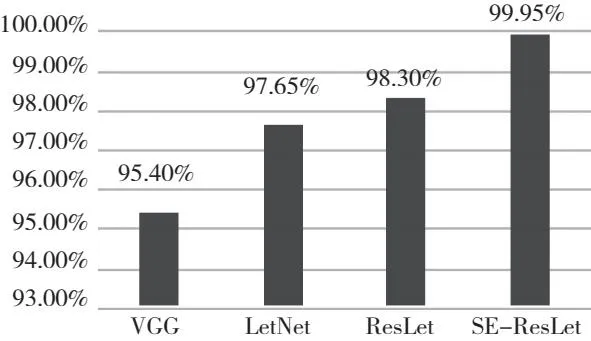

为了验证压缩激励残差神经网络模型的性能,将经典卷积神经网络(LetNet)、残差神经网络(ResNet)和VGG神经网络作为对照组。根据表4的实验结果,选取连续小波变换得到的时频图作为输入,将各网络模型参数调至最优。为保证统一性,将各模型迭代次数设定为10。图8展示了4种模型的识别准确率,根据实验结果可知压缩激励残差神经网络比其他网络的识别准确率更高,证明改进残差神经网络的性能要优于其他神经网络。

图8 网络模型对照结果

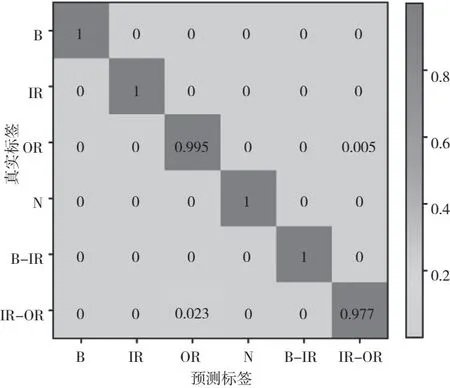

图9为压缩激励残差网络的损失曲线和准确率曲线,可以明显看到,迭代第4次时,损失函数下降到最低且趋于稳定;迭代第4次时,准确率也达到最高且趋于稳定。说明压缩激励残差神经模型的收敛速度快,准确率高,在轴承损伤识别中效果优异。为进一步说明轴承损伤识别情况,用混淆矩阵对结果可视化。如图10所示,对角线为预测类别与真实结果的关系,其中有1个轴承外圈损伤被误分为轴承内外圈损伤,识别准确率为99.5%;4个内外圈损伤被误分为外圈损伤,识别准确率为97.7%;其他损伤类型的识别准确率均达到100%。

图9 损失曲线与准确率曲线

图10 混淆矩阵

3 结论

本文介绍了残差卷积神经网络结构、轴承损伤识别流程和数据处理方法,设计出压缩激励残差神经网络结构。对实验平台和测试轴承参数进行描述,将图像样本输入到压缩激励残差神经网络中训练与测试。比较了3种不同信号处理方法对损伤识别结果的影响,识别准确率均在97%以上;同时,对比压缩激励残差神经网络和其他卷积神经网络,其具有更高的识别准确率,证明了改进神经网络的适用性和有效性。