液压后盖铸造工艺优化及MAGMA模拟分析*

周正寿

(1.江苏恒立液压股份有限公司,江苏 常州 213164;2.江苏恒立液压股份有限公司常州铸造分公司,江苏 常州 213164)

砂型铸造是一种环保、工艺简单且成本低的工艺,广泛应用在制造行业中。砂型铸造是铁水通过浇注系统进入砂型模具中,成型出不同形状的铸件的工艺方法[1-3]。

挖掘机是工程机械主力机种之一,大中小型挖掘机广泛应用于基础设施建设、农业生产和抢险救灾等多个领域[4-5]。其中,挖掘机中的液压后盖是提供挖掘机动力的关键零部件之一[6]。但是在实际生产液压后盖铸件时,产品经常出现砂眼、缩孔和缩松等缺陷,由此导致产品合格率低。

针对液压后盖铸件生产时存在的上述不足,本文基于铸造CAE技术[7-10],采用MAGMA模拟软件,对原工艺方案进行模拟,分析原工艺铸造缺陷产生的原因,引入全新的优化工艺方案来改善铸件品质。

1 试验材料与方法

1.1 产品结构分析

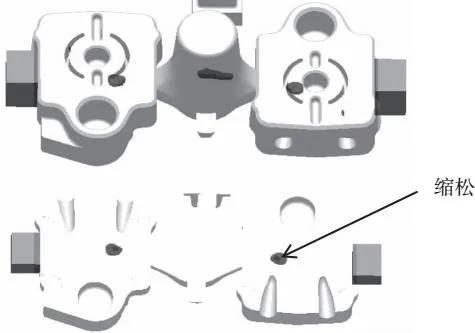

液压后盖铸件结构示意图见图1,尺寸为160 mm×130 mm×50 mm,重量约5.3 kg。铸件整体结构匀称,为了减轻铸件重量,实现轻量化,局部进行了省料处理。此铸件主要有后盖主体和内部两个油口组成,需要通过砂芯成型内部结构。该铸件属于挖掘机用液压件,主要承担挖掘机运动过程中的振动载荷,故该铸件对强度和内部质量有很高的要求。

根据液压件技术要求:该铸件使用KW静压全自动造型,公差按照GB/T 6414—2017标准中CT8级执行,铸件内部不允许出现缩松、缩孔和夹砂等缺陷。

1.2 后盖成分和性能要求

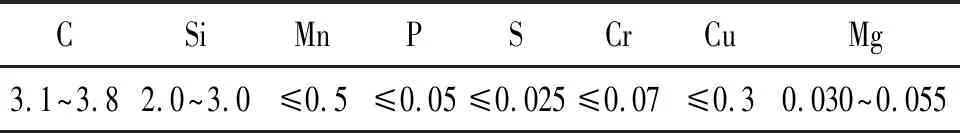

铸件采用QT450-10,强度及延展性好,具体成分及性能要求如表1和表2所示。

表1 液压后盖铸件化学成分要求w(%)

表2 液压后盖铸件性能要求

1.3 试验方法

试验条件:将一定比例的原材料(生铁+废钢+回炉料)放入电炉中进行熔炼,熔炼温度1490~1520 ℃。熔炼完成后出炉浇注,浇注温度1360~1370 ℃,铸件保温2~3 h后开箱,铸件完全冷却后进行后处理。

在液压后盖上截取试块,用于检测金相和性能情况。采用显微镜检查铸件内部石墨形状;用拉伸机测试抗拉强度。采用硬度机检测铸件硬度,测试3个点,取平均值。此外,通过对铸件进行内部解剖,判定内部质量。

2 液压后盖铸件的原方案分析与讨论

2.1 液压后盖铸件原设计方案

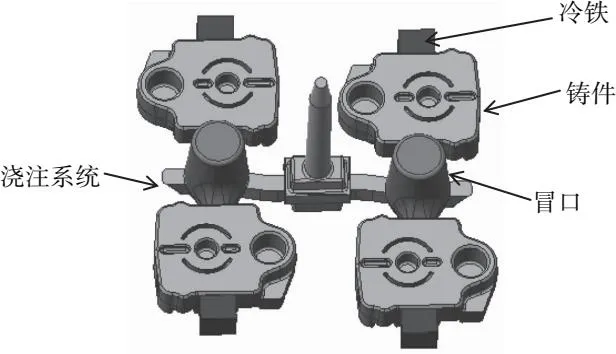

图2为液压后盖铸件原工艺布局图。分析整体结构,为了保证铸件加工后有良好的外观,使加工面(出油口面)在顶面,即使产生浮渣也被加工掉。从图2可见,采用1箱4件进行排布,1个冒口补缩两个铸件。为了保证冒口始终处于热状态和最后凝固效果,采用冒口入水的浇注方式。此外,需要通过增加冷铁来加大冒口的有效补缩范围。整个浇注系统重量52 kg,浇注时间8 s。

图2 液压后盖铸件原工艺图

2.2 液压后盖铸件原设计方案模拟

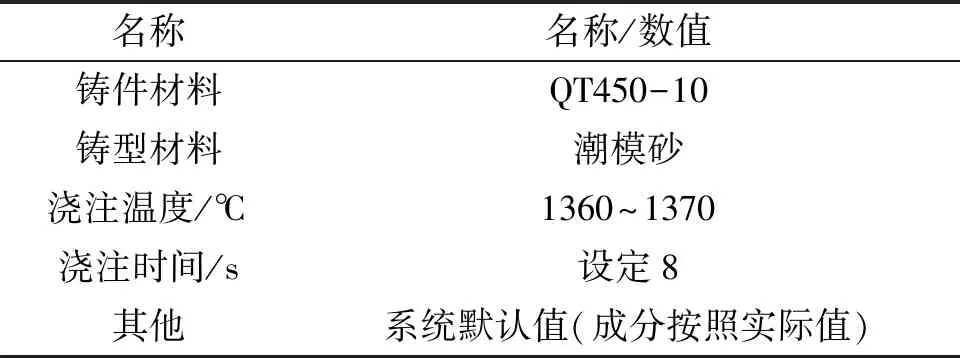

为了分析原方案是否存在铸造缺陷的风险,采用MAGMA软件进行模拟分析,可视化的模拟整个工艺过程。首先将工艺图中各个零件分别转为STL格式导入模拟软件系统;然后进行材料定义,再进行网格划分;最后进行数据模拟,相关参数如表3所示。

表3 模拟参数设置

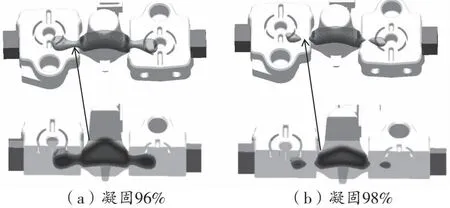

由图3凝固模拟可见,铸件在最后凝固阶段,铸件与冒口之间出现断流现象,铸件得不到足够的铁水进行补缩。由图4缩松模拟可见,铸件内部在剩余液相部位有缩孔,存在质量问题,实际生产时存在8%的废品。对原模拟结果进行补充说明,分析可得,原工艺处在临界状态,当铁液配制比较好时,无缩松;当铁液不好时,可能会出现缩松,工艺保险系数不高。

图3 原工艺各时间段凝固过程

图4 铸造缩松模拟

3 液压后盖铸件的优化设计方案分析与讨论

3.1 液压后盖铸件的优化设计方案

针对原工艺方案的不足,结合产品内部不能有缩松、缩孔等缺陷的技术要求,提出了优化工艺思路:1) 调整冒口位置,把冒口放在铸件热节正上方,利于铸件的补缩,增加冒口的补缩效果;2)取消原工艺冷铁,具体优化工艺见图5。

图5 液压铸件优化后工艺图

3.2 液压后盖铸件优化设计方案模拟

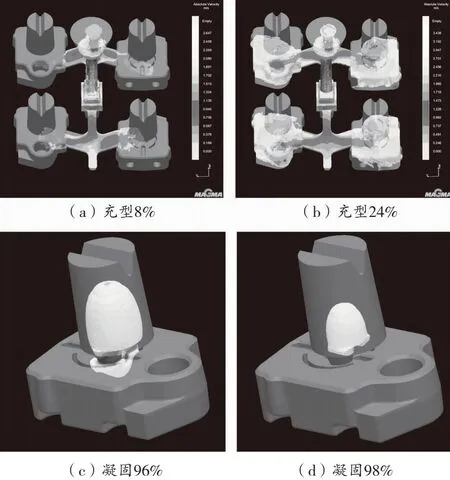

采用MAGMA软件对改进后的工艺进行模拟分析。图6(a)-(b)为优化工艺的充型过程,可以看出铁水进入型腔的速度小于1 m/s,说明流速平稳。此外,从图可以看出,内浇道被铁水充满,使得气体无法进入型腔,保证得到合格的铸件。图6(c)-(d)为最后凝固阶段,铸件先凝固完成,冒口最后凝固,达到铸件完全得到冒口补缩的目的,且没有出现断流现象。

图6 优化工艺充型与凝固过程

图7为优化后的缩松模拟,从图可知,铸件内部并无独立的液相区,所有液相区均在冒口内部,再次表明铸件内部无铸造缺陷。

图7 优化后补缩系统模拟

3.3 液压后盖铸件优化方案实际生产与品质分析

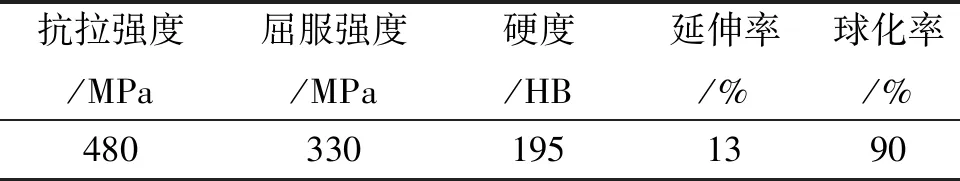

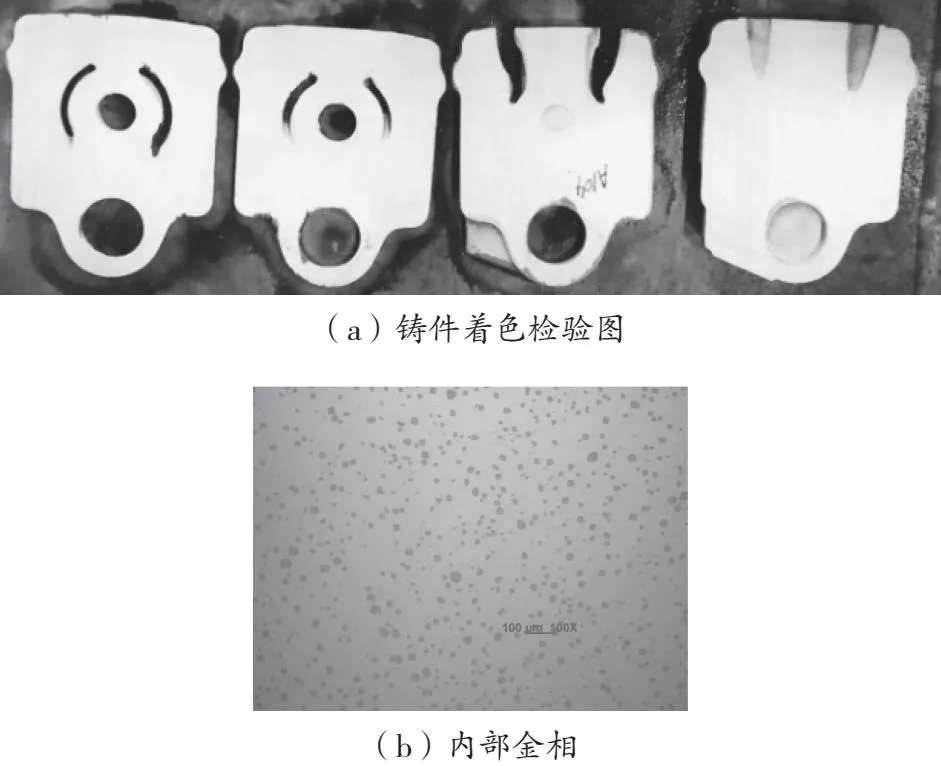

采用优化方案生产铸件。如图8(a)所示,液压后盖铸件解剖后,通过对铸件进行PT检验,在铸件内部没有发现铸造缺陷。此外,对铸件的性能和材质进行取样检验,均符合该材质性能要求,如表4和图8(b)所示。通过实施改善后的方案,铸件质量得到保证,铸件整体废品率低于0.8%。

表4 液压后盖铸件性能

图8 优化后的铸件和冒口解剖图

4 结论

采用MAGMA模拟分析软件分析了侧冒口和顶冒口补缩方案,最后采用优化后的顶冒口方案进行批量生产。

采用优化后的方案,铸件内部无铸造缺陷,且性能满足要求,铸件废品率从8%降低到0.8%。

(3)采用优化工艺生产的液压后盖铸件,产品实际品质与模拟结果相符。