轴流式分离器的结构开发及综合性能评估

朱德志,韩东,纪妍妍,何纬峰,彭涛

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

旋风分离器由于结构简单、成本低、维护方便、无运动部件等特点,被广泛应用于能源、化工等工业领域,用于分离气流中的颗粒或液滴。旋风分离器根据进口方式可分为切向流型和轴向流型。轴流式分离器因压降小、安装方便,被广泛应用于燃机过滤及除尘等行业[1-2]。

分离效率和压降一直是评价分离器性能的重要指标。许多学者通过实验和计算流体力学(CFD)做了大量研究,发现结构与分离器性能息息相关。分离效率受导叶[3]、管道[4-5]和入口速度[5]等结构参数的影响,其中导叶是关键因素[6]。导叶的旋转角度对阻力的影响不大[7],但是较大的角度会提高分离效率[8],而过大的旋转角度会加剧二次夹带现象,即粒子与壁面碰撞混入中心流场,致使粒子难以分离[9]。同时,叶片内角对分离效率的影响比外角的影响大,而增加导流叶片的数量会增大压降[10]。此外,分离器筒体越长,分离效率越高。

湍流也在分离器中具有重要作用,分离器中的气固耦合力远大于粒子的重力,使颗粒极易发生二次破碎[11]。MAO等[7]通过正交试验揭示了内部流场的流动规律,认为压力梯度力、萨夫曼升力和马格努斯力的改变对分离效率的影响并不明显。CHEN等[12]发现随着入口速度的增加,不同粒径蜡滴的分离效率逐渐提高。在流场中,静压沿中心线对称,径向压力分布呈V型,从中间向两侧逐渐增大。此外,压降会随着速度的增加而增加,排气流量会随排气出口负压的增加而增加[13]。

在轴流式分离器内,空气流中粒子产生的二次夹带现象导致分离效率过低,一直是亟需解决的难题。但是,现有设计中少有分离装置能够解决此问题。因此,本文设计一种带有渐扩式内通道的新型分离器,将发生二次夹带的粒子阻隔至分离器近壁面,借此来提高分离效率。通过实验和CFD对比,研究有、无内通道对分离效率的影响,同时分析内通道的引入引起的轴流式分离器的流场变化。

1 实验及数值方法

1.1 几何模型

物理模型如图1所示,具体尺寸如表1所示。图1中新型轴流分离器A是在常规轴流分离器B的基础上加入渐扩式内通道,且内通道的厚度可忽略不计。

表1 物理参数

图1 不同轴流式分离器示意图

1.2 实验方案

如图2所示,分离效率和压降通过实验获得。实验在常温常压下进行,采用石英作为实验固体颗粒,体积分数为0.01%,密度为2 650 kg/m3。使用粒子输送机将粒子送入至进料口。分离器前的管道应预留一段长度以便空气与颗粒更好地混合。进口速度由风机-1和风机-2产生,最大体积流量分别为36.62 m3/h和54.94 m3/h。分离器流量范围为9.16~23.82 m3/h。同时,进入排气管和除尘箱的流量通过容积流量计测量并由阀门控制。此外,通过皮托管风速仪测量分离器的压降。过滤棉可以把5μm以上的微粒从空气中分离出来,因此安装过滤棉避免颗粒进入风机,通过称质量测量分离效率。

图2 轴流式旋风除尘实验系统图

颗粒的体积分数由下式确定:

(1)

式中:Ms为粒子质量,kg;t为分离时间,s;qin为进入流体的风量,kg/s。

1.3 数值方法

1)数学模型

轴流式分离器数值模拟的关键在于选择一个合适的湍流模型来预测复杂的旋转运动。雷诺应力模型(RSM)在fluent中是最先进的雷诺时均模型,它在应力传递过程包含了旋流效应的精确项,能够捕捉到所有应力传递的信息,广泛应用于旋流的数值模拟中。不可压缩流动的Reynolds-averaged Navier-Stokes (RANS)方程为:

(2)

(3)

式中:μ为动力黏度,Pa·s;v表示流体速度,m/s;ρ为空气的密度,kg/m3。

采用离散相模型(DPM)的单项耦合来进行模拟颗粒的运动,颗粒在旋风管内受力较为复杂,受到曳力、压力梯度力、质量力、马格努斯升力、萨夫曼升力等力的影响。在流场中,颗粒受曳力的影响较为明显,其表达式为

(4)

式中:rp表示颗粒半径,m;vp为颗粒的速度,m/s;CD为曳力系数。

因为分离器内部压力差明显,因此必须考虑压力梯度对颗粒的影响,压力梯度力的表达式为

Fp=-VP(∂p/∂x)

(5)

式中VP为颗粒体积,m3。

分离器内存在径向的速度差会产生萨夫曼升力,其表达式为

(6)

式中dp为颗粒的直径,m3。

粒子在流体中的行为可用斯特克斯数表征:

St,k=T×vp/dc

(7)

式中:T为弛豫时间;dc为粒子碰撞壁面的当量直径。

2)网格验证及求解方法

根据轴流式分离器的物理模型,采用四面体网格。图3所示为3套网格验证网格数对分离效率的影响,网格总单元数分别为30万、80万和243万网格。其中,30万网格与80万网格的最大误差可达14.29%,而80万网格与243万网格的吻合度较好。因此,为了节省计算量,采用80万网格进行数值计算。

图3 不同网格的径向速度

边界条件采用速度入口和压力出口,空气与颗粒的速度保持一致,DPM中将出口设置为trap边界,壁面为reflect边界。使用SIMPLEC算法进行压力-速度耦合,对于压力项,使用PRESTO!的插值方式,动量项的离散格式为一阶迎风,湍流耗散率使用QUICK求解。

2 结果与分析

2.1 分离效率与压降对比

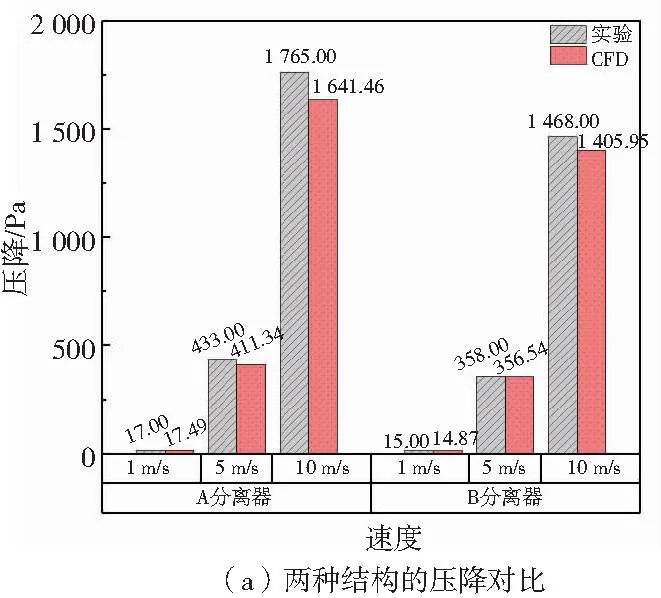

如图4所示,通过实验和CFD,计算速度分别为1m/s、5m/s、10m/s时的压降,仿真与实验的最大误差为6.99%,表明RSM可以分析流场分布。随着速度的增大,流体微团横向迁移现象加剧,因此压降随速度的增大而增大。因内通道间截面的突然变化引起能量耗散,A与B相比具有更大的压降。通过实验,计算粒径为30μm、50μm、120μm和150μm的粒子在v=5m/s时的分离效率。显然,A的分离效率高于B。这是因为内通道阻挡了产生弹性碰撞的粒子进入中心流场。

图4 压降与分离效率对比

表2为速度为5m/s时不同粒子分离效率的仿真与实验对比。实验与仿真的最大实验误差为7.22%,表明DPM可以用于粒子分离效率的计算。

表2 v=5m/s时不同粒子的分离效率

2.2 气相流场

1)内通道对压力的影响

图5为不同分离器结构的压力云图。两种结构的压力分布符合U型对称性。而新型结构在导叶后存在更小的径向压差,这将导致压力梯度力的减少。流体流经逐渐扩张的内通道后,压力能下降严重。其原因是内通道增加了沿程损失和局部损失[14]。分离器壁面与内通道之间的流体截面收缩后突扩,造成较大压损,使压力降低。但内通道能阻止朗肯涡中间准压缩涡的偏转,这种效应可以防止靠近壁面的颗粒进入中心流场。

图5 v=10m/s不同分离器的压力云图

2)内通道对切向速度的影响

切向速度是衡量分离器分离效果重要参数之一。图6显示了不同结构的切向速度云图。流体流过导叶后出现切向速度,在内通道之前的结构A与结构B的切向速度差别不大,但是A中的切向速度更加均匀,这表明内通道能够防止外部自由涡向中间的准压迫涡偏斜,从而避免自由涡中裹挟的颗粒进入到中部流场。A中流体在流过内通道时产生黏性摩擦,同时在流过内通道的局部区域时,流体质点间发生剧烈的摩擦和动量交换,这会消耗流体的机械能,所以流过内通道的切向速度较B衰减严重。

图6 不同速度下的切向速度云图

图7为切向速度的径向分布,切向速度分布符合旋流不对称“双峰”分布特征,但是A中近壁面的切向速度比B要略高,这更有利于粒子的分离。同时,在内通道的尾部,A的切向速度与B一致,这表明A的能量损耗更大。

图7 v=10m/s下的切向速度径向分布图

2.3 固相流场

图8为50μm、120μm、150μm的粒子在v=5m/s时的迹线。在B中,粒子粒径越大,运动越剧烈,这是由于随着粒子粒径的增大,St,k数增大,粒子的惯性增大,因此对气流的跟随性变差。而加入内通道后的A抑制了粒子的二次夹带,分离效率明显提高。但是,内通道的引入会导致粒子运动更加混乱,这是因为粒子碰撞壁面的当量直径减小,导致St,k数增大。

图8 v=5m/s时不同粒径的粒子运动迹线图

3 结语

本文通过实验和仿真对引入内通道的新型分离器A进行性能和流场分析,与未引入内通道的常规分离器B进行对比,具体结论如下。

1)通过实验和仿真,计算不同结构分离器的分离效率和压降,实验与仿真的误差最大为7.22%,表明实验与仿真具有良好的一致性。在两种分离器中,压降都会随速度的增大而增加。A的最大分离效率为96.15%,最大压降为1 765 Pa;B的最大分离效率为90.86%,最大压降为1 468 Pa,表明内通道可以提高分离效率,但是会增大压降。这是因为内通道可以抑制粒子的二次夹带,避免粒子从排气管逃逸,同时也增大了流体的局部阻力和沿程阻力,致使压降过大。

2)气相流场中,结构A与B的压力分布都符合U型特征,切向速度分布符合双峰特征。与B相比,A在内通道之前的径向压差明显降低,切向速度变化不大,但是切向速度的动量更加贴近壁面。这是因为A引入内通道后,流体为克服局部阻力而消耗机械能,流体层与层之间的动量向分离器的近壁面迁移。

3)随着粒子粒径的增大,B中粒子运动更加剧烈,粒子碰撞壁面后反弹到中心流场,降低分离效率。而内通道的引入可以避免粒子回弹到中心流场,但会使粒子运动更加剧烈。这是因为A中引入内通道后会减小dc,增大了粒子的St,k数,使粒子的惯性增大。

以上结论可以为提高分离器的分离效率提供指导。